基于高地下水位的桩基施工方法研究

田燕山,李国满,张 鹏,邓佳佳,宗海迥,汪 通,卓志远

(1.国家电网有限公司特高压建设分公司,北京 100052;2.国网湖北送变电工程有限公司,湖北 武汉 430000)

地基处理是桩基施工过程中出现地质问题的主要解决方式,如何选择地基处理方式是解决地质问题的关键[1]。处理灌注桩在高地下水位成孔过程中出现塌孔及冒水现象,且周围为高压带电区,无法采用大型机械设备的情况下,选择既能满足与带电体的安全距离要求,又能保证工期节点要求,在桩基施工中尤为重要。

本文以某1000kV 扩建站为依托,根据工程的特点,针对临近带电区灌注桩施工过程中出现塌孔及冒水现场的处理方式进行研究,通过综合比较选择最优的处理方法。

1 地基处理备选方式

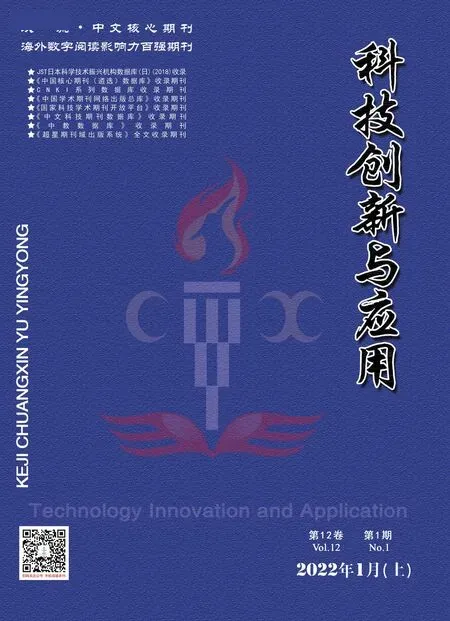

施工现场每榀构架基础采用12 根混凝土灌注桩作为承载及抗拔,在扩建区域内由于限制桩机高度,现场采用机械洛阳铲成孔施工,桩机在钻孔至13m 处时局部渗水孔壁坍塌,无法正常取土,为配合停电检修期间进行构架组立,从现场出现地质问题到处理完成的时间仅有15天。现场出现问题的桩基位置如图1 所示。

图1 桩位示意图

场地所揭露地层为第四世纪及以前的冲积物,根据地层的特质,地基土分布情况自上而下描述如下:

粘土:灰黄~黄褐色,湿~稍湿,可塑,局部含大量姜结石,局部含量达到30%左右,表层约0.2m~0.5m 的耕土,层厚1.26m(平均值,以下同)。

粘土:黄棕~棕红色,稍湿,硬塑,含大量铁锰质结核,局部含姜结石、少量灰白色粘土条带,层厚11.24m,层顶埋深1.26m。

粘土:黄棕色,稍湿,硬塑,含铁锰质结核,局部夹少量细砂、含砾石粒径0.5~5cm,含灰白色粘土条带,局部夹砂质黏性土,层厚6.55m,层顶埋深12.47m。

粘土:灰白色,稍湿,硬塑,夹黄褐色粘土条带,局部夹砂质黏性土,局部含砾石,粒径1~4cm,亚圆~凌角状,勘察未钻穿。

针对塌孔灌注桩进行地基处理,提出以下3 种地基处理方式。

1.1 钢护筒跟进成孔方式

原理为首先采用护筒驱动器将护筒送至预定的深度,同时采用水平尺确保护筒的垂直度满足要求;再使用洛阳铲进行取土,并使用操作机械的纠偏液压油缸调整垂直,以控制其成孔的精度(如遇到土质较硬的地层可能导致护筒不能一次到位,可同时采用拼接、取土、跟进护筒的方式,以确保护筒达到设计的深度)。然后,采用洛阳铲将孔内土层进行清除,放入钢筋笼后进行混凝土浇注[2]。该工艺成孔步骤参见图2。

图2 钢护筒跟进成孔图

采用钢护筒跟进成孔需先下护筒,再将护筒中的土取出来满足成孔需求,施工机具高度要求较高,因施工区域为高压带电区,无法采用大型打桩设备,且现场现有机械洛阳铲无法和套筒跟进使用。

1.2 泥浆护壁灌注桩方式

原理为将水、粘土和添加剂制备形成泥浆,钻孔的过程中进行钻进搅拌,使泥浆能够在井孔壁形成泥皮,以便阻隔孔内外可能产生的渗流,从而保护孔壁避免造成坍塌[3]。泥浆泵将泥浆从钻杆中心抽出孔底,使泥浆在孔内钻杆外形成连续的下降流速,并将钻孔所产生的砂石带出,如图3。

图3 泥浆护壁灌注桩图

如采用泥浆护壁灌注桩工艺成孔,需对自然地面往下5m 进行换填碾压密实以保证桩机施工安全,现场土层不具备造浆条件,且现场桩位存在多次成孔坍塌,多次回填,土质松散,无法确定孔下是否存在孔洞,易造成二次坍塌,进一步增加作业难度。

1.3 高压旋喷桩方式

原理为采用钻机将带有喷嘴的注浆管达到土层的预定位置,高压设备使浆液或水形成20~40MPa 的高压射流从喷嘴中射出,冲切、扰动并破坏周围土层,同时钻杆逐渐稳速提升,将浆液与土粒强制进行搅拌混合,浆液凝固之后,最终形成一个旋喷桩体,以达到地基加固和止水防渗的目标[4-5],如图4。

图4 高压旋喷桩示意图

采用混凝土灌注桩和高压旋喷桩复合桩的作业工期较短,可以有效满足网络节点计划,且相对其他作业方式的可靠性及可操作性更高,故采用此方式进行处理。

2 实施方案

2.1 高压旋喷桩机设备配置计划

为保证有效工期,必须按施工场地布置的最大可能性来配备机械设备,根据现场条件拟投入1 台钻机。旋喷钻机主要技术参数如下:

(1)地基加固深度:22m 至23m;

(2)成桩直径:500mm;

(3)钻机转速:20 至25(r/min);

(4)提升速度:15 至20(cm/min);

(5)浆泵压力:25 至30MPa;

(6)高喷浆量:60 至110(L/min);

(7)喷嘴直径:2.0 至3.2mm

(8)电机功率:钻机22kW;浆液搅拌电机5.5kW×2;浆泵电机90kW。

2.2 成桩机理

高压喷射注浆的成桩机理包括以下四个方面:

(1)高压喷射流切割并破坏土体的作用。喷射流动压以脉冲的形式冲击破坏土体,使土体形成空穴,进而使土体裂隙不断扩张。

(2)混合搅拌的作用。钻杆在旋转提升的过程中,在射流后部逐步形成空隙,在射流的压力下,促使土粒向阻力小的方向位置移动,并与浆液充分搅拌混合形成新的结构。

(3)充填、渗透固结的作用。高压射注浆迅速充填冲开的沟槽和土粒空隙,并逐步析水固结,进而渗入砂层一定厚度形成固结体。

(4)压密的作用。高压喷射流在切割破碎土层的过程中,利用破碎部位边缘剩余压力对土层产生一定的压密作用,这使得旋喷桩体边缘部分的抗压强度要高于中心的部分。旋喷桩固结体情况如图5 所示。

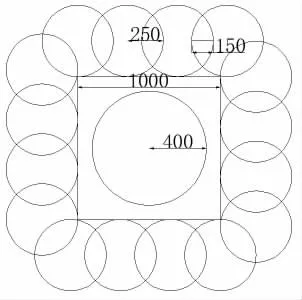

图5 高压旋喷桩加固平面布置图

2.3 作业步骤

(1)钻机定位:将旋喷桩机移动到指定位置,将钻头与孔位中心对齐,并将钻机放置达到平稳和水平状态,垂直偏差不应超过1%。待钻机就位以后,先开展低压(0.5MPa)射水试验,检查喷嘴和压力是否处于正常状态。

(2)制备水泥浆:依据图纸确定的配合比进行制备,把水、水泥和外掺剂倒入桶中,使用搅拌机搅拌15min,打开桶底部阀门,放入筛网筛滤后流入浆液池,采用泥浆泵抽进筛网进行二次过滤,后存入浆液桶中备用。

(3)钻孔、插管:使用旋喷注浆管进行钻孔,钻孔的同时采用高压泥浆泵低压输送水泥浆液,使钻杆沿导向架振动、射流成孔下沉,至桩底图纸中标高。钻孔后拔出钻杆,插入旋喷管。为防止泥砂堵塞喷嘴,在插管过程中用较小压力射水。

(4)提升喷浆管、搅拌:喷浆管下深至图纸深度后,接通高压水管和空压管,开动高压清水泵、泥浆泵、空压机和钻机,进行旋转作业,同时用仪表控制压力、风量和流量,均达到预定数值后开始提升喷浆管,持续旋喷和提升,达到预期的加固高度后即停止。

(5)桩头处理:当旋喷管提升至桩顶下方1.0m 时,缓速提升旋喷,旋喷数秒后再缓速提升0.5m,直至提升至桩顶停止。

(6)清洗:向浆液罐中放入清水,使用高压泵清洗管路和喷浆管头上的泥浆。

(7)补浆:由于浆液存在析水作用,喷射注浆作业后,存在不同程度的收缩,使固结体顶部出现凹穴,此时需采用比例为1∶1 的水泥浆进行补灌。

3 结束语

高压旋喷桩可用于地基加固,提高地基的整体质量,此方式适用于施工场地存在淤泥土质等复杂地质条件的桩基工程,桩基承载力满足设计要求,作业较为便捷,适用范围广,进度得到有效保证,耐久性较好。从完成的工程实际来看,利用高压旋喷桩技术对地基加固处理的效果是显著的,达到了加固地基的预期目的,不失为一种高地下水位灌注桩地基处理的有效方法。