AISI1045钢切削仿真过程的研究

赵世泽

摘要: 基于ABAQUS建立了AISI1045钢的二维切削仿真模型,分析了应力的分布规律,并通过改变刀具前角,研究了刀具前角对切削力和前刀面温度的影响。结果表明,刀具前角增大,切削力會随之减小,而刀具前刀面温度会随之增大。分析结果有利于刀具的选择。

Abstract: A two-dimensional cutting simulation model of AISI1045 steel was established based on ABAQUS, and the distribution of stress was analyzed. By changing the rake angle of the tool, the influence of the rake angle of the tool on the cutting force and the temperature of the rake surface was studied. The results show that as the tool rake angle increases, the cutting force will decrease, and the tool rake face temperature will increase accordingly. The analysis results are conducive to the selection of tools.

关键词: 切削仿真;刀具前角;切削力;前刀面温度

Key words: cutting simulation;tool rake angle;cutting force;rake face temperature

中图分类号:TG501.1 文献标识码:A 文章编号:1674-957X(2022)03-0085-03

0 引言

AISI1045钢的端面铣削对于现代制造应用非常重要,由此钢制成的产品广泛应用于汽车、造船和许多其他行业的关键应用中,因此研究AISI1045钢的切削加工性能具有重要意义。

由于刀具对AISI1045钢进行切削加工时,刀具前刀面与切屑接触区因高温高压的原因,引起了刀具与切屑元素发生相互扩散,致使刀具前刀面产生变质层,刀具和切屑因变质形成牢固的连接,因此这层材料称为粘焊层[1]。随着粘焊层与刀具基体间的缺陷(裂纹、孔隙等),慢慢随着粘焊层和刀具基体间的缺陷陆续经过成坯、孕育、扩展和汇合的一系列过程,使粘焊层与刀具基体间的结合力减弱,会导致刀具失效等问题。

针对刀具失效问题,国内外学者进行了大量的研究。Qi和Mills[2]对硬质合金切削奥氏体不锈钢进行了实验研究,发现切削过程中刀具前刀面和后刀面出现粘结层,探讨了粘结层的形成机制以及粘结层对刀具寿命的影响。哈尔滨理工大学孙凤莲、李振加等人[3]切削2.25Cr-1Mo钢时,研究了多种硬质合金刀具的粘结破损行为,从中发现引起刀屑粘焊的原因主要是刀具和工件元素亲和力较大,在高温高压下刀屑之间的元素相互扩散,从而形成牢固的接头。万熠等人[4]分析了涂层刀具高速铣削航空铝合金时的磨损、破损情况,得出在加工过程中热应力使刀具萌生裂纹,裂纹在机械应力的作用下扩展,并提出通过提高系统稳定性和优化切削参数可以有效降低机械应力对刀具的冲击作用。贵州大学吴锦行[5]对切削AISI 201抗磨损微槽车刀的设计及其切削性能进行了研究,分析不同切削参数下AISI 201材料剪切区的应力应变,研究微槽对刀具前刀面与切屑的接触和摩擦行为,分析微槽刀具受力变化的机理,发现微槽改变了刀-屑接触区域,大幅度减小了刀-屑接触长度和内、外摩擦区接触长度,减小了刀-屑间的摩擦。湖南科技大学刘枭鹏[6]研究了CFRP切削的宏微观机理三维有限元分析,对不同角度切削仿真结果着重探究了微观尺度下CFRP纤维的断裂过程、纤维与基体的脱粘、界面相的失效等方面,建立基于等效均质方法的三维宏观CFRP仿真模型,使用零厚度内聚力单元来模拟界面层,同时基于VUMAT子程序使用三维Hashin失效及损伤演化准则来定义材料本构,对宏观CFRP模型进行不同纤维角度直角切削仿真,同时,通过宏观CFRP模型,利用单因素法探索了刀具前角对切屑、切削力的影响。针对切削过程中产生的切削温度,山东大学郝广超[7]研究了TiAlN涂层刀具刀-屑接触热阻及其对切削温度的影响规律,根据所建立的模型得到的刀-屑接触热阻与根据Umbrello模型得到的接触热阻进行对比,利用两个模型得到的刀-屑接触热阻进行有限元仿真,对比有限元仿真实验得到的切削温度、剪切角、刀-屑接触长度等参数与切削实验测得的结果,阐明利用所建立非完全接触-氧化层模型可更准确地预测切削温度。大连理工大学王阳[8]对切削过程中绝热剪切带的滑移线场进行了研究,基于绝热剪切带四边界五区域的滑移线场,给出了计算第一变形区内剪切力和法向力、作用在第二变形区的摩擦力和法向力以及主切削力和进给力的方法,分析了不同切削条件下FV520(B)不锈钢材料绝热剪切带内平均剪应变、平均剪应变率和平均温度,并计算分析了由绝热剪切带引起的导裂角随刀具前角、切削速度和切削厚度的变化规律。

本文通过ABAQUS有限元分析软件建立了AISI1045钢的二维切削仿真模型,分析了其切削过程中Mises应力的分布规律,并通过改变刀具前角,研究其切削性能。

1 数学模型参数

1.1 材料本构模型

切削过程中材料历经大应变、高应变率和高温等剧烈塑性变形,综合考虑各因素对材料流动应力的影响,建立材料本构模型是切削仿真分析的关键[9]。采用Johnson-Cook本构方程定义AISI1045钢材料属性,该模型同时考虑了应变、应变率和温度变化描述材料塑性变形行为,其表达式为:

对于AISI1045钢J-C本构参数如表1所示。

1.2 工件-切屑分离准则

现有的有限元模拟中采用的分离准则大致可分为两种类型:即物理准则和几何准则[10]。判断某些设定的物理量值是否达到了临界值即为物理分离准则,确定材料是否分离是根据加工变形物体的尺寸的变化量进行的为几何准则。物理准则是基于加工材料的应力及应变等物理量的变化形成的切屑分离准则。本文基于物理准则采用J-C剪切失效模型来实现工件—切屑的分离,其表达式为:

1.3 刀-屑接触属性与摩擦类型

在切削过程中,刀具前刀面与切屑之间的摩擦对切屑变形、切削力、刀-屑接触长度、切屑卷曲形态、切削温度、切屑流动方向及刀具磨损等参数产生重要影响,刀具后刀面与工件间的摩擦对已加工表面的粗糙度及工件中残余应力的大小产生重要影响[11]。由于刀-屑之间的摩擦特性受到很多因素影响,比如切削速度,接触压力,温度和材料性能等等,而且试验检测很困难,因此目前都是靠间接试验来获得[12]。本文采用的是修正的库伦摩擦定律:前刀面与切屑接触分为两个部分,从刀尖到某一点为黏附区,其摩擦力可认定为常数,从迭点到切屑分离刀面为滑动区,摩擦力与正应力成线性关系。其具体数学表达如下所示:

式中:τ为摩擦应力,σn为正应力,τmax为剪切应力,μ为摩擦系数,取值为0.2。刀具与工件的接触属性为面-面接触。

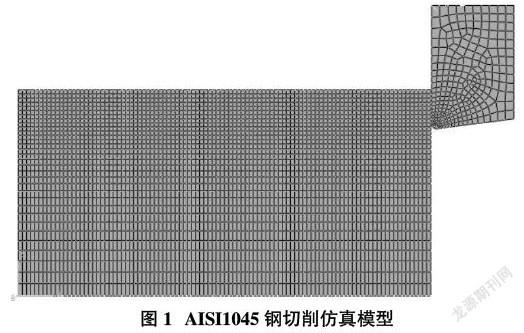

1.4 网格模型和计算参数

为了模拟AISI1045钢的切削仿真,利用ABAQUS/Explicit建立了二维平面应变有限元模型。本文选用仿真模型尺寸为1×0.5mm,考虑到计算效率,工件和刀具都采用温度—位移耦合单元CPE4RT。假设刀具为刚体,刀具的参数如表3所示,切削速度为2000mm/s。

2 仿真结果分析

2.1 Mises应力的分布规律

图2是刀具切削AISI1045钢時,Mises应力的分布情况。在t=0.0225ms时,刀具刚进入工件中,Mises应力主要集中在刀具的前刀面和刀刃口附近处,且刀刃口附近处最大。在t=0.1ms时,刀具全部进入工件,Mises应力主要集中在剪切滑移带处,既第一变形区中,且最大值出现在第一变形区中的最上方处。在t=0.18ms时,随着刀具的前进而形成切屑,Mises应力主要集中在第一变形区、第二变形区和第三变形区中,且最大值出现在第三变形区中。在t=0.45ms时,切屑形成带状,且切屑被挤出基体,切削过程完成。

2.2 刀具前角对切削力和前刀面温度的影响

图3是将刀具在0.2ms后的过程中看成刀具趋于平稳状态,既取0.2ms后的切削力和前刀面温度的平均值作为切削力和切削热的参考值。从图3可看出,在切削过程趋于平稳后,当刀具前角从0°增大到10°,切削力会减小8%。这是因为刀具前角增大,刀具的剪切角会减小,使得刀具与切屑的接触面积减小,从而使切削力减小。但当刀具前角从0°增大到10°,刀具前刀面温度会增大11%。当刀具前角α=0°,切削力和前刀面温度分别为253.85N和341.59℃;当刀具前角α=5°,切削力和前刀面温度分别为248.49N和351.80℃;当刀具前角α=10°,切削力和前刀面温度分别为232.35N和379.42℃。当刀具前刀面温度升高到其熔点时,刀具与工件之间就会发生粘接,使得刀具和切屑牢固的连接起来,从而使刀具失效。因此选取适当的刀具前角有利于影响刀具的使用寿命。

3 结论

本文通过ABAQUS建立了AISI1045钢的二维切削仿真模型,通过观察和分析,得到如下结论:①分析在切削过程中,Mises应力的分布情况时,Mises应力最初主要集中在刀具前刀面和刀刃口处,随着刀具的前进,Mises应力主要集中在第一变形区、第二变形区和第三变形区。②研究发现,当刀具前角从0°增大到10°,切削力会减小8%,而刀具前刀面温度会增大11%。选取适当的刀具前角有利于影响刀具的使用寿命,分析结果对刀具的选择有着参考作用。

参考文献:

[1]孙玉双.硬质合金刀具三维微观结构性能预测及裂纹扩展行为研究[D].哈尔滨理工大学,2018.

[2]QI H S, MILLS B. On the formation mechanism of adherent layers on a cutting tool[J]. Wear,1996,198(1):192-196.

[3]孙凤莲,李振加,陈波.切削2.25Cr-1Mo钢刀-屑间的粘焊破损机理[J].哈尔滨理工大学学报,1997(5):1-3.

[4]万熠,艾兴,刘战强,等.高速铣削航空铝合金7050-T7451时刀具的磨损破损[J].机械工程学报,2007,43(4):103-108.

[5]吴锦行.切削AISI 201抗磨损微槽车刀的设计及其切削性能研究[D].贵州大学,2021.

[6]刘枭鹏.CFRP切削的宏微观机理三维有限元分析与实验研究[D].湖南科技大学,2019.

[7]郝广超.TiAlN涂层刀具刀-屑接触热阻及其对切削温度的影响规律研究[D].山东大学,2021.

[8]王阳.切削过程中绝热剪切带的滑移线场研究[D].大连理工大学,2021.

[9]张文辉.基于有限元法的铣刀切入过程研究及破损预测[D].上海交通大学,2011.

[10]范梓良.单颗磨粒高速磨削AISI 1045钢磨削机理的仿真与实验研究[D].太原理工大学,2018.

[11]赫连旭阳.基于ABAQUS的金属切削过程有限元仿真研究[D].河北科技大学,2017.

[12]庞迎春.微切削尺寸效应及微细铣削力建模技术研究[D].南京:南京理工大学,2016.