某发动机运输支架仿真分析及优化

高新贝 袁帅 李艳君 徐稼航 时培伟

摘要: 针对某型发动机运输支架存在的强度安全问题,提出相应的改进优化方案。利用HyperMesh和ABAQUS有限元软件对运输支架系统结构进行仿真分析,并主要从静强度、滑移量、面压三方面对其进行评估,计算结果表明该优化方案均可满足设计要求。通过对运输支架结构的仿真研究分析,可为支架类部件设计提供一定的参考意义和技术指导,并且有效缩短了研发周期,节省研发成本。

Abstract: Aiming at the strength safety problem of a certain type of engine transport bracket, the corresponding improvement and optimization scheme is proposed. Finite element software HyperMesh and ABAQUS were used to simulate and analyze the structure of transportation bracket system. It is evaluated from three aspects, such as static strength, slip amount and surface pressure, and the calculation results show that the optimization scheme can meet the design requirements. Through the simulation research and analysis of transport bracket structure, it can provide a certain reference significance and technical guidance for the design of support components, and effectively shorten the research and development cycle and save the research and development cost.

关键词: 运输支架;HyperMesh;有限元;静强度

Key words: transportation bracket;HyperMesh;finite element;static strength

中图分类号:S219.031 文献标识码:A 文章编号:1674-957X(2022)03-0058-03

0 引言

隨着社会的发展进步,各类重型卡车、大型渔船、商业游艇等广泛应用在社会的各个领域,而发动机作为其动力源是不可或缺的重要部件[1]。发动机在生产完成后往往需要运输到指定装配厂进行整机装配再出厂销售,所以大型发动机组的运输问题成为一个值得思考的方向。运输支架作为发动机组运输过程中的主要承重部件通常需要被牢牢固定在包装箱底板上[2],同时还要承受在运输过程中由于加速、减速、上下坡、转弯等因素产生的惯性力和离心力,并且动力总成尺寸和重量较大,由此可见支架在运输中受到的载荷情况较为复杂,运输支架是否满足设计要求对发动机组的运输安全有着至关重要的作用。为保证在各种运输工况下发动机组的安全性,运输支架的强度及面压滑移量等必须达到行业标准要求。

随着计算机硬件和数值仿真的快速发展,有限元计算软件逐步成为我们研究工程科学的工具和桥梁,由于对计算精度要求的不断提高,各种基于数字建模的CAE系统被广泛应用在结构优化领域[3],已有众多研究者利用有限元分析方法对支架类零部件进行结构分析及优化设计[4,5]。ABAQUS是公认的最好的CAE大型通用软件之一,具有强健的计算功能和广泛的模拟性能,并拥有大量不同类型的单元模型、材料模型和分析过程等[6]。HyperMesh是高性能的前后处理软件,能够快速自动地生成高质量的网格,并提供网格质量跟踪检查、修改模型等功能[7]。

本文利用有限元软件HyperMesh对运输支架系统结构进行网格划分及材料属性设置,设置完成后提交 ABAQUS求解器求解。针对运输支架中存在的问题,结合材料属性和实际运输工况提出一种优化改进方案,并通过有限元软件HyperMesh和ABAQUS进行仿真分析,对优化前后的运输支架系统结构从静强度、面压和滑移量等方面进行评估校核,通过对两种方案的仿真计算结果对比可以看出,优化后的运输支架及悬置支架结构的静强度得到明显的提高,并且面压和滑移量也均满足了设计要求。

1 有限元模型

1.1 运输支架有限元模型

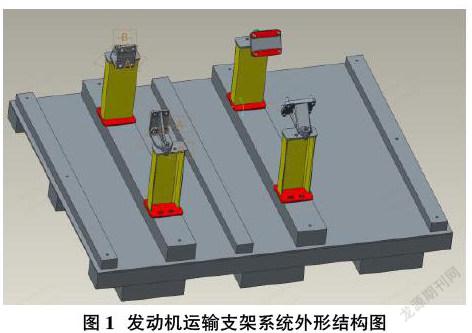

发动机运输支架系统外形图如图1所示,主要包括运输支架、发动机悬置支架、连接螺栓组等。其中,运输支架采用材料Q235-A,支架底板厚度为5.5mm,发动机悬置支架采用材料QT450,螺栓为M16型号10.9级,材料为45号钢。各部件的具体材料属性如表1所示。

运输支架系统有限元模型如图2所示,利用有限元软件HyperMesh对该模型结构进行网格划分和赋予材料,对运输支架关键区域如支架焊缝处、支架折弯处等细化网格。其中,运输支架和发动机悬置支架均采用二阶四面体单元,连接螺栓组采用二阶六面体单元,考察件运输支架平均网格大小为3mm,非考察件网格大小为4-6mm,整个运输支架系统结构模型共有1315394个单元,328525个节点。

1.2 边界条件及载荷定义

边界条件是指在求解区域边界上所求解的变量或其导数随时间和地点的变化规律[8],对有限元计算来说总结为一句话就是解微分方程,而解方程就要引入一定的条件,这些附加条件称为定解条件,即对计算边界进行设定参数数值,边界条件的处理直接影响计算结果的精度。根据运输支架、发动机悬置支架、发动机机体及螺栓之间的装配关系,进行相关接触设置及边界条件定义。

模型接触定义及边界条件定义如图3所示。为了简化计算量提高计算速度,将发动机机体等效为图中RP-1的质量点及质心参考点,与悬置支架处的螺栓孔采用 “Coupling”耦合连接;螺纹与运输支架、垫块与运输支架处采用 “Tie”形式连接;螺栓与悬置支架、悬置支架与运输支架之间采用 “Contact”形式连接,接触属性为切向属性,摩擦系数设置为0.15。另外,在进行静强度计算时,还需要对各个螺栓施加预紧力及六向静力冲击载荷,结合发动机结构系统的运输工况条件,在X向(纵向)和Y向(横向)上施加1倍的重力加速度冲击载荷,Z向(竖直方向)上施加2倍的重力加速度冲击载荷。

2 有限元计算结果分析

2.1 静强度分析

该结构模型经HyperMesh软件前处理后提交到ABAQUS对其进行求解计算,在各向冲击工况下,运输支架及发动机悬置支架的应力计算结果数值如表2所示。

由计算结果数值可以看出,发动机悬置支架在各向冲击工况下产生的最大Mises应力值为503.89MPa,高于所应用材料QT450的屈服极限310MPa,静强度不满足设计要求;运输支架在各向冲击工况下产生的最大Mises应力值为716.65MPa,高于所应用材料Q235-A的屈服极限235MPa,静强度不满足设计要求。由计算数值可以看出,运输支架在左向(+Y向)冲击工况下的应力值较大,其在左向冲击下应力分布云图如图4所示,灰色区域表示该处应力值超限,部件将会发生塑性变形,所以不满足设计要求,在优化设计时需要对其进行改进。

2.2 面压、滑移结果分析

在有限元分析过程中,需要对运输支架与发动机悬置支架的接触面间接触压力及滑移量进行计算分析,运输支架和发动机悬置支架之间通过螺栓进行连接,在螺栓处施加最小螺栓预紧力。通过对运输支架与发动机悬置支架间接触面进行面压、滑移量计算,从滑移量计算结果来看,运输支架与发动机悬置支架之间接触面间的滑移量最大值为0.447mm,高于0.1mm的限值要求,螺栓连接可靠性不满足设计要求。从面压计算结果可得,运输支架处的螺栓孔附近面压不连续,存在零面压区域,面压不满足设计要求。总体来看,该结构模型的静强度及面压、滑移量均不满足设计要求,不可用于运输发动机,需要对其进行优化改进。

3 优化设计及校核

3.1 结构优化

根据运输支架及发动机悬置支架的计算结果,应力主要集中在支架的焊缝区域,并且从应力分布云图看出底板处有应力穿透现象,这是由于运输支架是焊接结构,其焊缝在载荷作用下更容易发生破坏,针对这些问题进行优化改进,在前述结构基础上加厚底板,由5.5mm增加到15mm,还在运输支架两侧增加了加强筋,在飞轮壳端的两个运输支架上还增加了钢带,并且每个运输支架的底板背面在原来基础上增加两个定位孔,所用材料与前述一致,优化后的运输支架系统外形结构图和有限元模型如图5所示。

3.2 结构强度校核

利用同样的计算方法对优化后的运输支架及发动机悬置支架进行静强度分析,其在六向冲击工况下的应力计算结果数值如表3所示。

根据计算结果可以看出,发动机悬置支架在各向冲击工况下产生的最大Mises应力值为137.95MPa,低于所应用材料QT450的屈服极限310MPa,静强度满足设计要求;发动机运输支架在各向冲击工况下产生的最大Mises应力值为100.67MPa,低于所應用材料Q235-A的屈服极限235MPa,静强度满足设计要求。由此可得,两支架经过结构优化,其最大Mises应力值都得到了较大改善,运输支架在左向冲击工况下Mises应力分布云图如图6所示,由图可以看出该结构不存在应力超限的灰色区域,满足设计要求。

同样对该支架系统结构进行面压、滑移量校核,面压计算结果显示,运输支架与发动机悬置支架之间螺栓压紧区域均匀、连续、无间断,面压满足设计要求。从滑移量计算结果来看,运输支架与发动机悬置支架接触面间的滑移量最大值为0.07mm,低于0.1mm的限值要求,满足设计要求。所以,该结构的面压、滑移量经过优化改进也均满足了设计要求。

4 结论

本文主要针对运输支架不满足设计要求的问题,结合实际运输工况进行相对应的改进设计,主要利用有限元软件HyperMesh和ABAQUS对两种方案进行仿真校核,通过对比分析两种方案的计算结果可以看出,发动机悬置支架的最大Mises应力值由503.89MPa降低到137.95MPa,运输支架的最大Mises应力值由716.65MPa降低到100.67MPa,由此可见两支架的静强度都得到了有效的提高,均符合了行业标准要求;优化后的结构的滑移量最大值由0.447mm降低为0.07mm,低于0.1mm的限值要求,螺栓连接可靠性满足设计要求,并且优化后的结构的面压也满足了设计要求。总之,优化后的运输支架系统均符合行业标准,可用于发动机运输。在零部件开发设计阶段,有限元仿真设计可大大避免试验环节造成的物料浪费,节省研发成本,缩短开发周期,本文对运输支架的优化设计可对支架部件类的性能提升和结构优化提供一定的参考。

参考文献:

[1]付攀峰,王冉.汽车发动机悬置支架强度分析[A].河南省科学技术协会.第十四届河南省汽车工程科技学术研讨会论文集

[C].河南省科学技术协会:河南省汽车工程学会,2017:5.

[2]徐伯起,卢明章,李高春,李金飞,王玉峰.公路运输振动环境下发动机粘接界面受载情况分析[J].装备环境工程,2021,18(09):20-26.

[3]董志远,蒙世崇.基于发动机悬置支架设计及模态、动刚度、强度分析方法[J].企业科技与发展,2019(11):33-35.

[4]郝大亮,高志彬,陈守佳,蒋红敏.某工程车发动机支架开裂问题研究与改进[J].常熟理工学院学报,2021,35(02):24-26,34.

[5]李得志,刘钊宾,杨茵,肖勇,邢首辰,张露云.某发动机后处理系统安装支架有限元分析与优化[J].拖拉机与农用运输车,2021,48(01):32-34,39.

[6]宿晓峰,付平,丁忠军,李德威,杨明飞.基于Abaqus软件的轮胎有限元模型建立及仿真分析[J].橡胶工业,2019,66(02):121-127.

[7]王书贤,薛栋,陈世淋,高帅.基于HyperMesh的某轿车白车身模态和刚度分析[J].重庆理工大学学报(自然科学),2019,33(07):50-57.

[8]王瑞,胡志平,任翔,李芳涛,温馨.2.5D有限元建模关键问题——边界条件、网格划分及计算域选取[J].振动工程学报,2021,34(01):80-88.