油桶搬运小车结构设计及性能分析

王华玲 姜海林 蒋志鹏

(1. 淮阴工学院机械与材料工程学院,江苏 淮安 223003;2. 淮阴工学院江苏省先进制造技术重点实验室,江苏 淮安 223003)

0 引言

油桶是用于盛放汽油、柴油等油料的圆柱形桶,被广泛应用于工业生产的各个领域,国际通用的油桶一般为200L。将装满物料的大油桶,搬运到空间狭小、大设备难以抵达的工作区域,特别是短距离,工人常将桶搬斜转动或直接将桶放倒滚动桶体至目的地,劳动强度大,搬运效率低,单人作业困难,在搬运过程中易出现滚桶、倾倒现象,易造成物料损失,工人可能出现夹伤、砸伤等不安全事故,因此油桶搬运车应运而生。

目前市场上的油桶搬运车种类丰富,例如完全手拉型、液压型、手动液压型、全自动型等。完全手拉型:当鹰嘴钳夹住油桶时,脚踩小车底板同时向后拉小车把手使油桶脱离地面,然后运输油桶;液压型:当鹰嘴钳夹住油桶时,脚踩液压器材产生液压动力,夹住油桶的鹰嘴钳就会上升,同时带动油桶脱离地面,然后运输;手动液压型:以液压产生的动力来进行升降,同时翻转是手动控制的;全自动型:主要由电力驱动升降和移动。这些油桶搬运车往往结构复杂、操作烦琐、价格昂贵,特别是鹰嘴钳机构,稳固性差,不可调节,导致油桶难以运送,降低了油桶搬运的效率。为了使搬运车结构简单、操作方便、成本低廉,并且满足近距离搬运的要求,该文取众家之长,设计了这款油桶搬运小车。

1 油桶搬运小车结构设计

该文设计的油桶搬运小车主要针对搬运200L的圆柱油桶,该油桶的直径一般为580mm左右,高度930mm。在进行油桶搬运时,油桶的总质量包括油桶自重+油的质量。查阅资料可知,铁皮油桶的净重约22kg。由于油的密度小于水的密度,而水的密度在4℃时为最大值1g/cm3,1L水的质量为1kg,因此,200L油的质量大约为200kg。根据油桶的自重和油的质量,要搬运的油桶总质量约为230kg。

1.1 脚轮的选择与设计

搬运小车主要靠脚轮移动,脚轮选择和设计对小车而言至关重要。脚轮按旋转分为定向轮和万向轮两种,定向轮由于没有钢珠盘等可以旋转的东西,而且轮子方向是固定的,所以通常只用于直线行走,不方便转弯;而万向轮可以通过支架上的钢珠盘或者轴承等来实现360度转动,符合搬运小车的脚轮设计要求,因此该文脚轮选择万向轮。

确定了脚轮的类型,还需要考虑脚轮的材质、大小等,这些参数选取遵循以下原则:1)脚轮的尺寸大小。众所周知,轮子越大推起来越省力,能承受的质量也越大,同时对地面造成的破坏也越小。结合所承载的油桶质量和推动搬运车的起动推力(在载重情况下)这两个因素,选择5寸万向轮。2)脚轮的材质。影响车轮材质的因素有很多,如使用环境温度的高低,使用场地情况等。不同的使用场所,应选择不同材质的工业脚轮,因为不同材质的工业脚轮,其物理、化学性能是各不同的,这些都会影响脚轮的使用寿命。该文所设计的油桶搬运小车用于一般工业场合,因此采用橡胶轮。3)脚轮的数量。通常来说,三个轮子同时支撑是比较稳定的,因为因承重过大时,会缩短使用寿命或者出现其他不必要的事故,并且汽车使用,四个轮子行驶很稳定,所以在选择脚轮的数量前,应先预估计所要承载的物体质量[1-2]。根据小车的预估承载最大质量230kg,该设计采用四个相同的脚轮。

刹车制动装置是保证搬运小车安全行驶的重要部件,如果小车在行驶过程中,刹车装置失灵或者制动效果不明显,将会造成严重的工业事故。小车在吊起油桶时,为了保证小车能够停稳,需要设计刹车制动装置。同时为确保制动效果万无一失,刹车装置采用双制动(刹车装置一和刹车装置二)。将设计好的支架、轮毂、轮胎、螺栓、螺母、锁销、轴承以及刹车装置组装在一起,得到完整的万向轮。安装刹车制动装置时,刹车装置二靠着橡胶轮,刹车装置一安装在刹车装置二上面,紧挨着踩踏板。当脚踩刹车踩踏板时,刹车装置一首先触碰到轮胎表面进行制动,若制动效果不理想,踩踏板将驱动刹车装置二接着制动,直到小车完全停稳为止。

1.2 搬运小车的动力臂设计

小车在搬运油桶的过程中,需要通过动力臂施加压力来吊起油桶,因此动力臂的长短、粗细对搬运小车的设计至关重要。动力臂设计的太长太细,虽然省力,但容易折断;如果设计的短而粗,不仅浪费材料,而且还费力。因为该产品的使用场合可能为狭窄空间,所以将小车的动力臂设定为可伸缩杆。假设油桶边缘距离支承处80mm,油桶半径取300mm,则吊架距离支承处取380mm。根据杠杆的平衡条件“动力×动力臂=阻力×阻力臂”可得如下公式。

式中:m1为使用者体重;L1为动力臂;m2为油桶总重;L2为阻力臂。

若使用者体重m1=55kg,带入m2=230kg,L2=380mm可得如下方程式。

解出L1≈1590mm。结合油桶的直径大小600mm,小车的动力臂总长理论值约为2190mm,为了保证动力臂足够长,最终动力臂总长实际值取2200mm。

综合多种因素考虑,动力臂的材料选用合金钢,其强度高、塑性韧性好。考虑到同样的材料,采用不同的装配形式,将导致杆件受力和变形皆不同,所以对具有伸缩功能的动力臂,现拟定两种设计方案,对其进行应力、强度、应变等力学性能分析和比较,最终确定出合理的动力臂。方案一将粗杆设计成空心杆,细杆套在空心杆内,通过移动粗杆来实现动力臂的伸缩;方案二中有两根一样粗的空心杆,两根杆通过锁扣连接在一起,扣住实现伸长,从锁扣处分开实现收缩。锁扣的设计类似于古代建筑物上采用的榫卯结构,这种结构简单、方便、实用,而且锁扣利用杆本身连接在一起,不需要销钉等第三个构件来辅助固定。两种方案中空心杆的尺寸一样,内径都为38mm,外径都为48mm。

2 油桶搬运小车有限元性能分析

有限元分析是用较简单的问题代替复杂问题后再求解,SolidWorks Simulation是一款基于有限元分析技术的设计分析软件,可分析零件和装配体在承受静态载荷时的应力、变形和静态载荷,而且还能判断零件在正常工作载荷下是否会断裂,能否通过修改设计来提高安全系数,该文主要是对带有载荷和支撑的杆件进行静态分析[3]。

从材料力学知识可知,在载荷作用下,构件应具有足够的强度、刚度,才能安全正常的工作。构件的强度是否符合要求与最大应力值有关,刚度是否符合要求与最大应变值有关。由于动力臂是一个比较长的伸缩杆,所以油桶搬运过程中,通过按压动力臂来吊起油桶时,动力臂会发生弯曲变形,其强度和刚度达到极限值时,动力臂可能出现变形过大的情况导致损坏。在整体车架都相同的情况下,对小车的两种动力臂设计方案进行有限元分析,以便设计出合理的油桶搬运小车。

2.1 应力分析

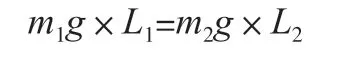

应力是物体由于外因(受力、湿度、温度场变化等)而变形时,物体内各部分之间产生相互作用的内力,应力起到抵消外因影响的作用,并试图使物体从变形后的位置恢复到变形前的位置。将模型导入SolidWorks Simulation中,给动力臂的施力端和夹持机构分别施加一定的载荷,两种方案施加的载荷值都一样,得到如图1所示的应力分析图。

在图1的两个应力分析图中,右侧均有一个色标图,从下向上应力值由小变大,根据图1(a)可知,动力臂在靠近油桶夹持机构的地方最危险且最大应力为294MPa;在图1(b)中,动力臂容易断裂出现的位置基本与方案一相同,最大应力值也和方案一很接近,为295MPa。第一节的动力臂设计部分提到过,动力臂选用合金钢材料,其屈服应力为620MPa,两种方案的动力臂最大应力均远远小于屈服应力,可见它们的应力都符合要求。由于两种方案的应力差别很小,而且也都处于安全范围,所以仅从应力分析图,还不能判断哪种设计方案更好一些。

图1 2种方案应力分析图(单位:MPa)

2.2 设计洞察图解分析

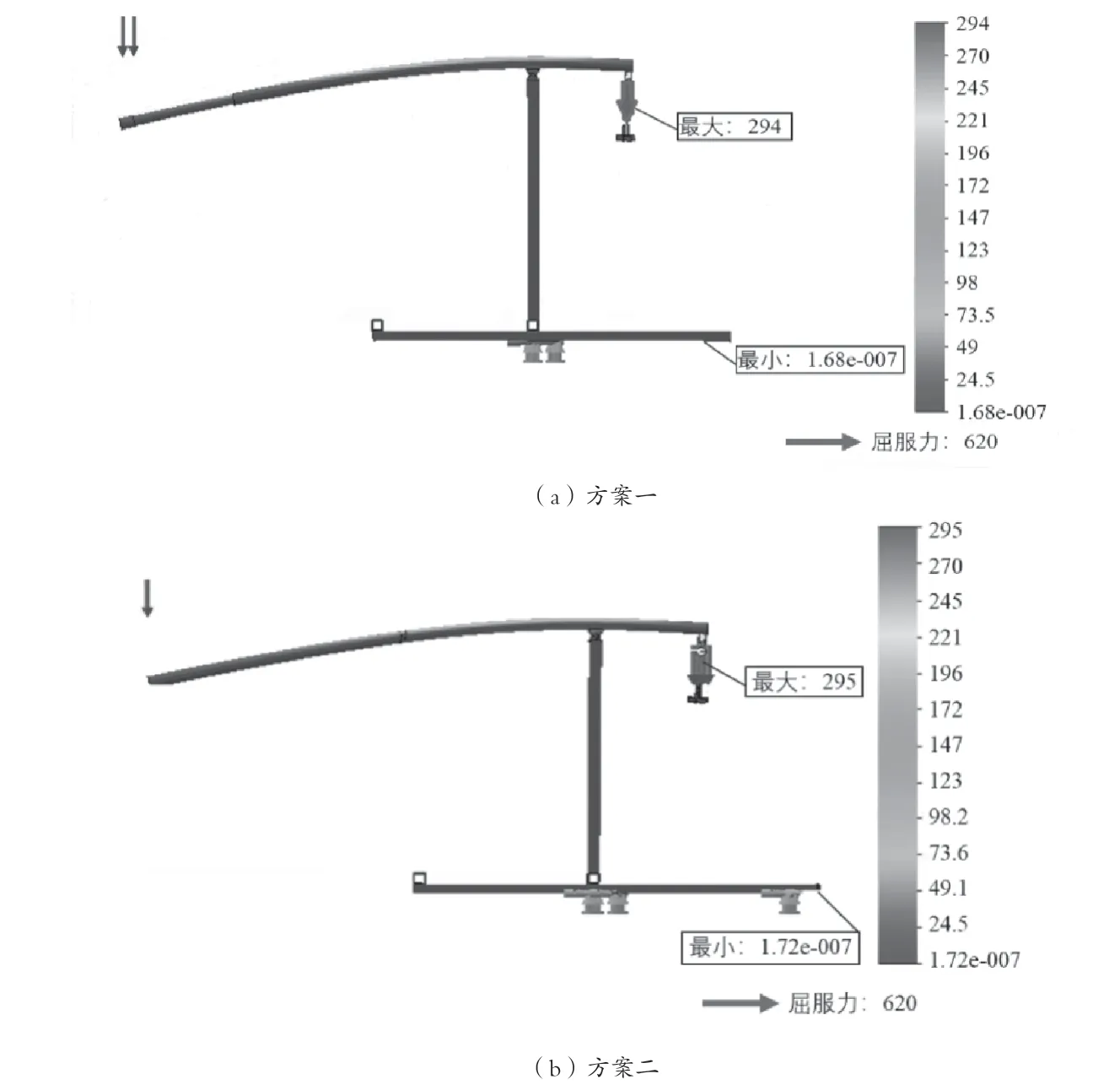

设计的改型,一般建立在工程人员的大量实践经验和计算前提下,软件的“设计洞察图解”通过控制模型显示来提示工程人员进行设计变更。设计洞察将零件承受有效载荷的地方以图解的方式清楚地显示出来,设计者根据图解,在承受载荷较小的地方减少用料,既节约资源,又减轻质量。设计洞察图解有效降低了生产成本,提高了产品的安全性,同时便于工程人员设计机械[4]。根据SolidWorks Simulation设计洞察功能,对动力臂的两种设计方案进行分析,结果如图2所示。

从图2可以看出,在壁厚相同的情况下,方案一承受有效载荷(图中杆件上的蓝色阴影部分)的面积比较大,而方案二承受有效载荷的面积比较小。这说明在同等条件下,方案一不容易优化,方案二比较容易优化,换言之,方案二可以减少用料,设计成空心杆,这样既满足安全性能要求,又可以节省材料。因此该文最终确定以方案二为基础进行结构优化。

图2 2种方案设计洞察分析图

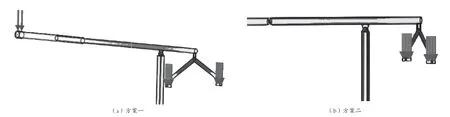

3 油桶搬运小车结构优化及工作原理

根据油桶搬运小车的整体结构,结合动力臂和底座的设计尺寸、性能分析和材料性质,对方案二的小车进行结构优化。由于小车在使用过程中动力臂是最容易发生变形和断裂的构件,所以为了保障动力臂的绝对安全性,在动力臂和底座之间再增加一根立杆,如图3所示,然后对其应力、安全系数等进行分析[5-6]。通过分析发现,增加立杆后的搬运小车最大应力为292MPa,比图1中的最大应力小;小车的最小安全系数为2.1,而合金钢的安全系数一般为1.3左右,完全符合安全性要求。由此说明,优化后的新结构更安全。

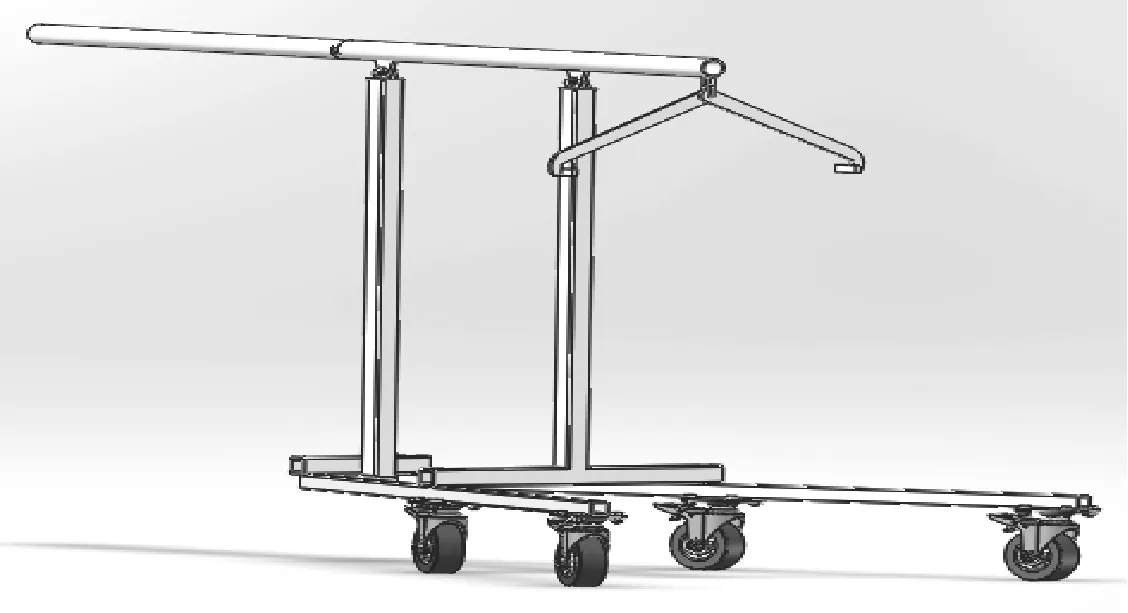

图3 油桶搬运小车

该文所设计的油桶搬运小车主要是为了使操作方便,并且满足狭小空间使用,所以其工作原理也很简单:在搬运油桶时,首先打开夹持机构夹住油桶,然后使用者在动力臂的另一端,用力按压动力臂吊起油桶,并推动小车至目的地,实现油桶的搬运。

4 结论

该文论述了现有的油桶搬运车的结构特点及存在问题,对脚轮进行选择与设计,计算动力臂的参数,并利用三维软件SolidWorks进行结构设计和性能分析,设计了一款新的油桶搬运小车。与大型油桶搬运车相比,该小车结构简单、操作方便、运行稳定、成本低廉、性能稳定,能在狭小的空间使用,经济实用价值高。