重油蒸汽发生器失效分析与对策

王兆堃,陈 满,张 富,张型波,杨春天,哈国涛,马玉凤

(1.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070;2.甘肃省民航建设(集团)有限公司,甘肃 兰州 730070)

某公司重油蒸汽发生器投用后存在满负荷时产汽量不足,并于两年后出现管束泄漏失效。应该公司需求,对该重油蒸汽发生器进行失效分析并提出整改建议。

1 设备结构、参数及流程

1.1 参数

重油蒸汽发生器为卧式浮头式换热器结构,其设计参数见表1、表2。

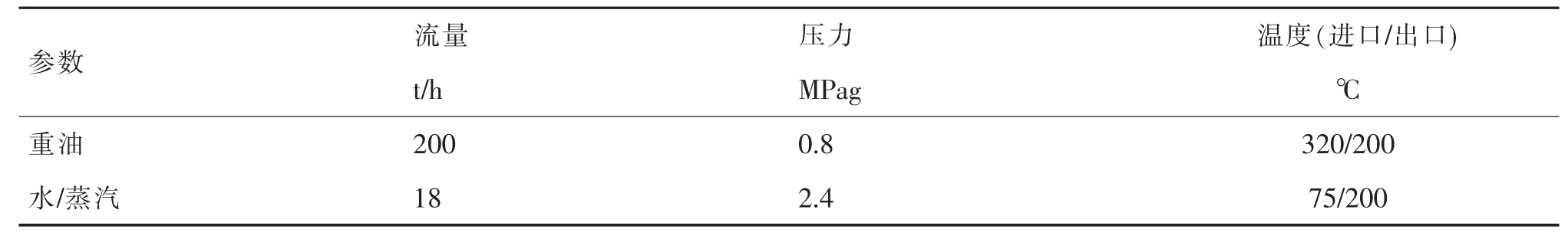

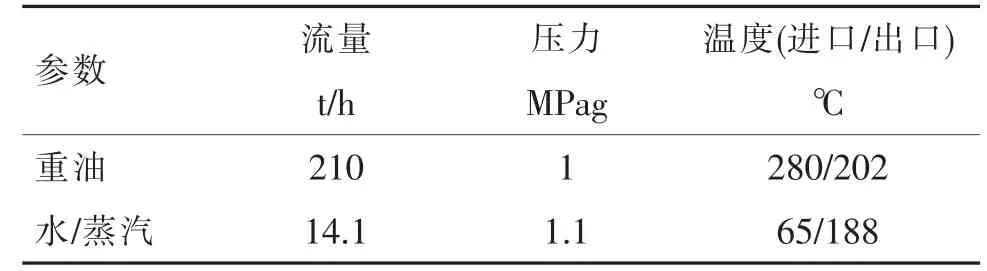

表1 设计工艺参数表

表2 结构参数表

1.2 流程

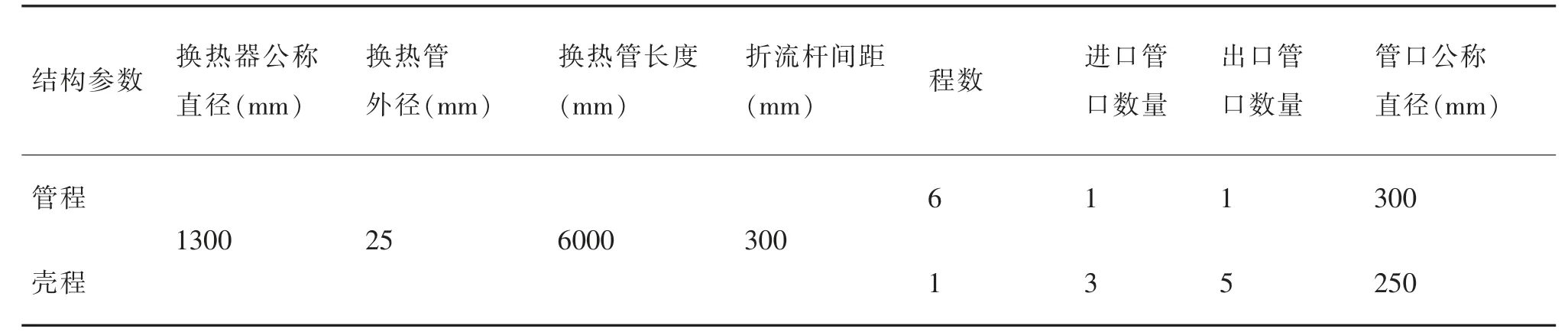

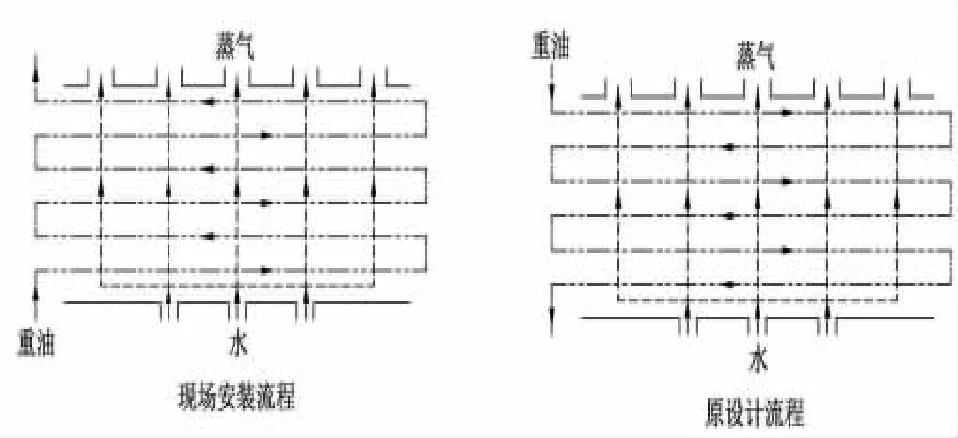

重油蒸汽发生器管程走重油,壳程进口为水、出口为水和蒸汽。初始设计重油由管程上部接管流入,经管束换热后由经管程下部接管流出;给水先进入重油蒸汽发生器顶部汽包与汽包内热水混合后由汽包下降管流入重油蒸发器,在壳体内经与管束内重油换热后产生蒸汽与热水混合后由壳体上部接管进入上升管流入汽包,所产生蒸汽由汽包顶部蒸汽接管流出[1-2]。如图1 所示。

图1 流程及结构示意简图

2 运行问题

2.1 产汽量不足

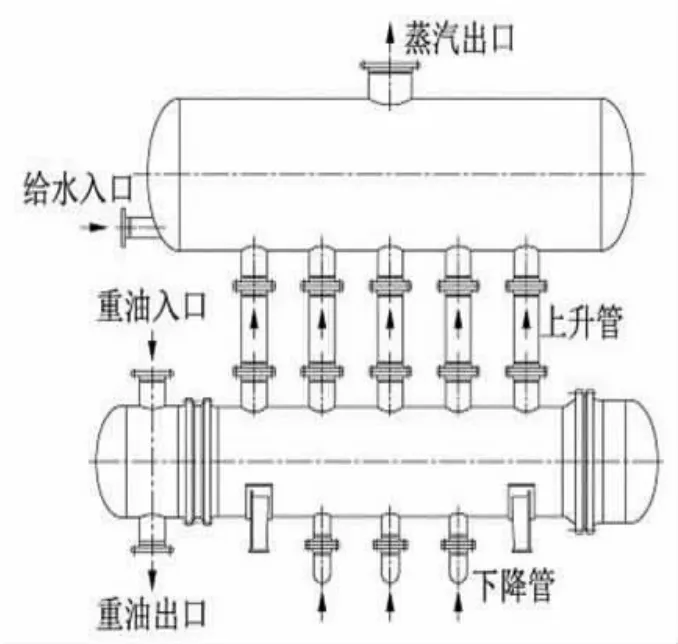

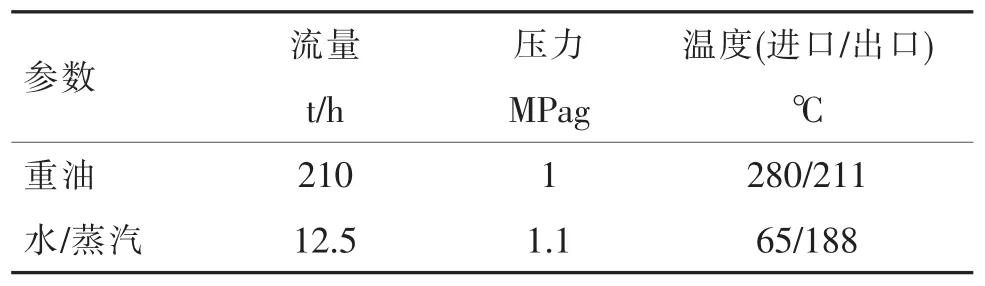

当装置满负荷运行时,产汽量不达标,装置能耗升高。重油蒸汽发生器典型运行参数见表3。

表3 典型运行参数表

根据原设计结构和现满负荷典型运行参数数据,由工艺选型模拟软件(HTRI8.1)进行模拟运行参数见表4。

表4 模拟运行参数表

对比表3 和表4,在已考虑污垢影响的条件下,重油蒸汽发生器现场操作比设计少产蒸汽1.6t/h,实际产汽量未达标。

2.2 管束失效

管束从壳程下降管入口部分换热管出现多处波状凹槽或凹坑缺陷,缺陷由管束下部到管束上部逐渐减少,并在管程重油入口端较为严重,凹坑最深处已出现穿孔[3]。

管束壳程入口处典型失效图片如图2 所示,截取管束壳程入口处典型失效换热管的如图3 所示。

图2 典型管束壳程入口失效图片

图3 典型换热管失效图片

重油蒸汽发生器失效已严重影响了装置的能耗和正常使用。为降低装置能耗、降低重油蒸汽发生器失效风险、使装置能够正常运行,本文对该工位重油蒸汽发生失效原因进行了分析并提出了改进措施。

3 产汽量不达标分析

经重油蒸汽发生器原设计图与现场设备安装对比发现:原设计图与现场设备图结构一致,但重油流程不同。原设计流程中重油蒸汽发生器重油由管箱上方接管流入、换热后由管箱下方接管流出;而现场重油由管箱下方接管流入、从管箱上方接管流出,与原设计图相反。该差异造成的结果为原设备冷热流体流程为交错流+逆流,现场设备冷热流体为交错流+顺流,如图4 所示[4]。

图4 现场与设计流程对比图

经工艺核算,按现场典型运行参数,现场设备有效对数传热温差为53.5℃,而按原设计流程有效对数传热温差应为63.5℃。根据换热器对流传热计算公式:

其中Q 为热负荷,K 为总的对流传热系数,S 为换热面积,ΔT 为有效对数传热温差。

可知换热量与有效对数传热温差成正比,而产汽量大小又与换热量成正比,进而产汽量与有效对数传热温差成正比。由于现场设备有效对数传热温差降低,产汽量会明显减少。该重油蒸汽发生器产汽量不足也多因于此。

另外,重油污垢系数大、换热管内结垢严重,从一定程度上降低了重油蒸汽发生器传热效率,设备产汽量减少。

4 失效分析

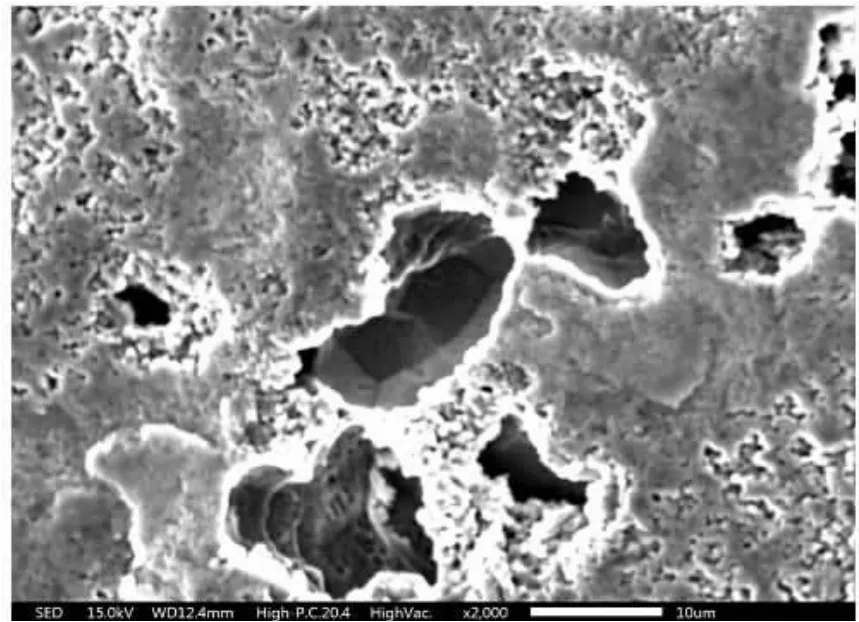

通过扫描电镜对换热管外壁凹槽部位形貌进行观察,如图5 所示。

图5 换热管外壁电镜扫描图

凹槽底部呈酸性水腐蚀特征,晶界清晰、截面光滑;凹槽边缘呈冲刷特征,存在多条平行波纹状沟槽,波纹方向与宏观沟槽方向基本一致。

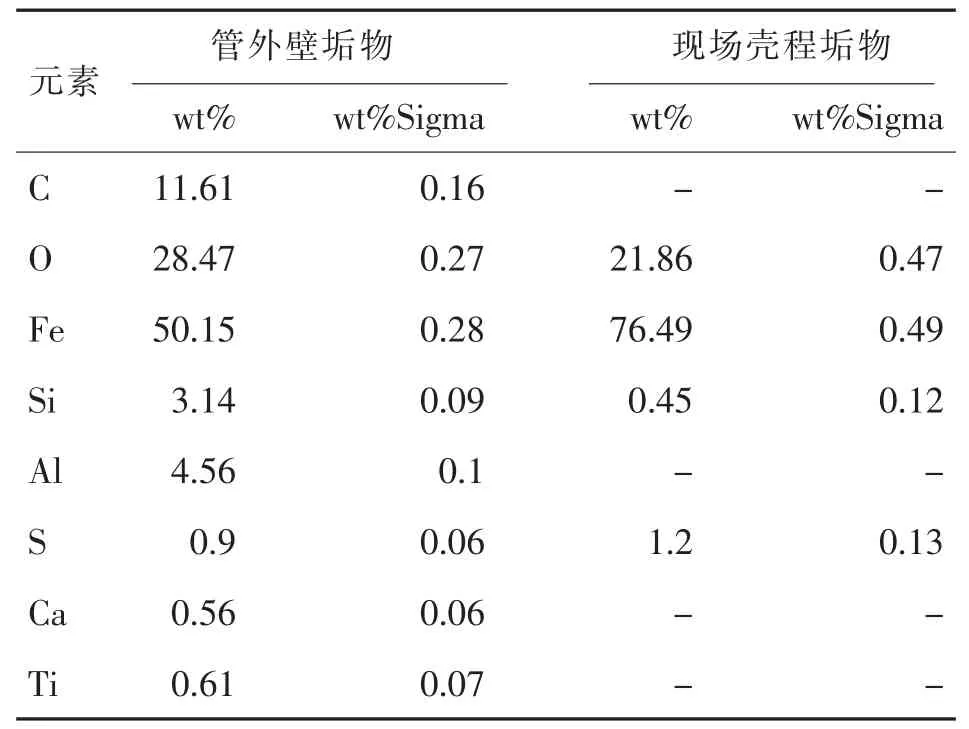

对换热管外壁及现场壳程垢物进行EDS 分析,分析结果见表5。

表5 换热管外壁及现场壳程垢物EDS 分析

管外壁垢物及现场壳程垢物中均含有较多黑色致密的Fe 的氧化物,并含有一定量的Si 元素,这种垢物是在换热器运行过程中产生的,疑为壳程水质的氧和硅含量超标,换热管在运行中发生结垢并由此引发垢下腐蚀。垢物中含有的少量硫元素,疑为壳程水质中含有的微量硫酸盐浓缩产物,或是换热管泄漏后,清洗和水压试验的余水浓缩后的沉积物。

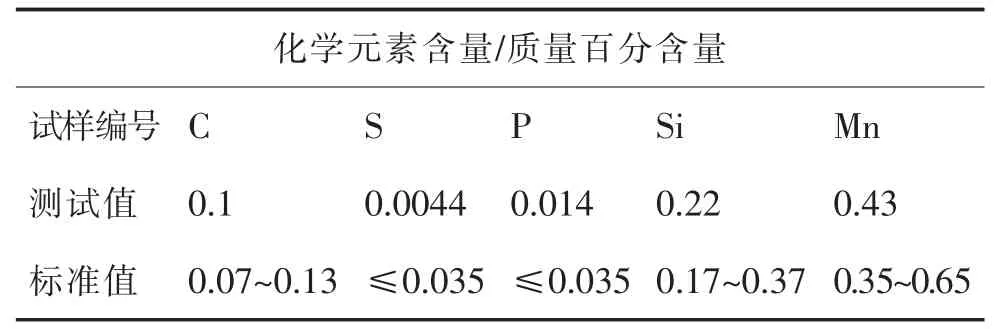

根据GB/T 223 钢铁及合金化学分析方法对换热管进行化学成分分析,结果见表6。表中数据表明:换热管化学成分符合GB/T 699 中10 钢的要求。

表6 换热管化学成分分析

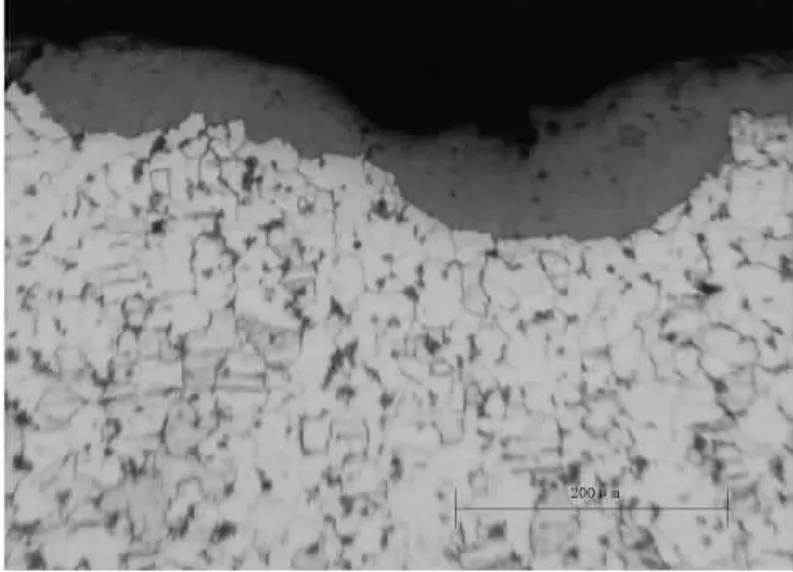

依据GB/T 13298 的评定,试样经机械抛光,采用硝酸酒精溶液腐蚀,金相组织为铁素体+珠光体,换热管外壁存在腐蚀产物及腐蚀坑,如图6 所示。

图6 金相组织和腐蚀形态

由换热管的失效腐蚀特征初步判断,换热管失效主要来自于管外侧,主要原因为冲刷腐蚀或气蚀减薄。

初始设计时,管程侧热流重油的上进下出,管束上部为高温区域和主要产汽区域,所产蒸汽经过较小的阻力,经壳程上部上升管流出设备,整体流程顺畅,基本不会发生气泡上升时由于阻力太大而出现的气锤和气蚀现象。而现场结构管程侧重油下进上出,使管束下部成为高温区域和主要产汽区,在该区域内所产生蒸汽需经管束截面由下往上流动,上升过程中不断经过换热管而产生较大阻力产生气泡爆裂,会对换热管产生气锤和气蚀,从而造成管束失效[5]。

此外,该重油蒸汽发生器安装于地面基础上,汽包安装高度约10m,较高的汽包安装高度造成汽水循环倍率较大,设备管束壳程进口流速较高。壳程进口位于设备现场安装的第一、二管程,而此处为管束高温区域,高温区域管束产汽量较大,在此区域产生较大气泡会被进入此区域的高速水流冲破,被冲破的气泡破裂形成真空低压区,进入该真空低压区的高压、高速水流对换热管表面形成打击破坏,击打换热管频次过多,会造成管束汽蚀失效。

原设计装置重油流量为200t/h,现装置重油流量为210t/h,失效设备超负荷运行导致重油流速升高,高流速对应高传热效率,最后壳程蒸发速率会升高,进而加速了管束汽蚀。

5 结论

重油蒸汽发生器产汽量不达标的主要诱因包括:

(1)重油侧流程的与原设计的差异导致传热温差降低,影响重油蒸汽发生器传热效率,产汽量降低。

(2)重油侧污垢系数大,换热管内严重结垢,影响重油蒸汽发生器传热效率,产汽量降低。

重油蒸汽发生器管束失效主要原因是汽蚀。结合设备现场使用情况,其主要诱因包括:

(1)管程侧重油的下进上出结构;

(2)汽包安装高度较高;

(3)装置的超负荷运行;

(4)换热管内结垢严重。

6 建议与对策

6.1 流程改造

为与原设计保持一致,将重油蒸汽发生器管程原油下进上出变更为上进下出,增大重油蒸汽发生器传热温差、提高产汽量,管束高温区也由下部转变为上部。

6.2 结构改进

管束壳程进口处增加防冲板或防冲管,避免壳程流体对管束的冲击。

6.3 操作建议

(1)由于现场无法变更汽包安装高度,所以在操作上尽量维持在满负荷或低于满负荷运行。

(2)当重油蒸发器结垢严重时,即设备管程压降明显增高时,应及时清理管束内污垢,恢复设备传热效率。

(3)应严格控制壳程给水水质,避免因水质不达标诱导或加重设备腐蚀失效。

7 结论

改造后重油蒸汽发生器一次性试车成功,至今运行状况良好,未出现产汽量不足和管束失效等状情况,装置能耗已达标,并保证了装置的长周期安全稳定运行。