神东煤热解产物分布调节方法

苌 亮

(北京低碳清洁能源研究院,北京 102209)

0 引 言

煤的分级炼制是煤炭资源高效利用的重要方式,通过煤热解得到半焦、焦油、热解气,半焦可以作为洁净煤进行清洁燃烧,焦油可以提炼多种化学品,热解气可以提炼合成多种化工原料。提高热解油气产率可以促进煤炭资源的高效利用,助力煤炭行业碳达峰、碳中和目标的实施。

液化残渣作为煤直接液化过程副产物,约占原料煤质量的30%[1-2],其有机质(重质油、沥青质、前沥青质)质量分数高达50%[3-5],有较高的再利用价值。液化残渣应用研究领域主要有热解、气化、萃取、燃烧以及制备道路沥青等[6-9],其中液化残渣与低阶煤共热解是当前研究重点之一。低阶煤与液化残渣共热解具有以下优势:共热解可以回收残渣中部分有机质,获取较高的焦油收率;共热解可以改善低阶煤本身存在的黏结性较差、易粉化等问题,提高共热解半焦的品质[10]。LI等[11]研究发现液化残渣与褐煤共热解过程中残渣的加入可为热解过程供氢,增加焦油收率,但残渣在共热解过程中也存在传质阻碍作用;畅志兵等[12]发现液化残渣与煤共热解能降低活泼分解阶段的活化能,加快反应速率;XU等[13]发现液化残渣热解过程易发生低温熔融和剧烈膨胀等现象,可降低褐煤粉化。

目前亦有大量研究证实煤热解过程加入催化剂能促进重质组分的分解裂化,增加焦油和热解气产率,调节气体、液体产品的组分分布。LI等[14]发现MoOx-CoOx/USY催化剂可促进CO、CH4、轻质芳烃和脂肪烃类化合物的生成;HAN等[15]将Co、Ni、Cu和Zn浸渍在半焦上作为催化剂热解,发现上段热解后的焦油经下段催化剂催化裂解,焦油产率降低,轻质焦油产率提高;邓靖等[16]发现负载Co的橄榄石固体热载体能使焦油中重质组分转化为轻质组分和热解气。

现有液化残渣与煤共热解及催化热解研究均采用克级、毫克级反应体系,较难反映工业过程反应。笔者采用自行设计的100 kg级热解装置,利用固体热载体工艺路线,选用神华神东煤(SD)、神华煤直接液化厂煤液化残渣(DCLR)和橄榄石(GLS),研究了100 kg级试验装置中液化残渣的反应特性、神东煤掺入液化残渣共热解及神东煤掺入橄榄石催化热解的反应产物分布特性,以期对工业装置热解产物分布调控提供借鉴。

1 原料分析

选取神东煤、神华煤直接液化厂液化残渣、橄榄石(湖北省某橄榄石矿)为原料,神东煤和液化残渣的工业和元素分析见表1,橄榄石组分分析见表2。

表1 样品工业分析和元素分析

表2 橄榄石组分分析

2 试 验

2.1 试验装置

试验装置使用自行设计的100 kg/d回转窑式固体热载体热解装置,具体如图1所示。

图1 100 kg级固体热载体煤热解装置示意

回转窑热解器参数为:窑筒体直径400 mm,长3 500 mm;材质310S;设计温度900 ℃;设计压力为-0.5~5.0 kPa;驱动形式为变频电机传动。

工艺流程为:原煤经给料螺旋进入回转窑干燥器,被窑头进入的热N2加热干燥,干燥后的煤进入预混螺旋。窑尾干燥气进入旋风除尘器,除去携带的煤粉后去尾气处理系统。热载体瓷球进入一级瓷球加热器,一级、二级瓷球加热器内布有电加热,瓷球被至400 ℃后进入二级瓷球加热器,被加热至750 ℃后,进入预混螺旋,同时液化残渣/橄榄石由料仓进入预混螺旋,与瓷球和干燥煤进行快速预混和,混合后进入回转窑热解器,并停留一定时间,以确保热解反应充分。反应后的瓷球、半焦、液化残渣半焦/橄榄石进入半焦冷却器,半焦冷却器内布有循环水冷却管,通入20 ℃冷却水将热物料冷却至80 ℃以下,进入半焦收集罐。来自回转窑热解器的热解气进入热解旋风分离器进行除尘,焦粉被收集后热解气进入焦油冷却器,冷却器换热管内通入5 ℃ 冷却水将焦油组分冷凝回收,反应结束后通过焦油冷却器和焦油收集罐称重与反应前质量差减得出反应生成焦油和水的质量。反应结束后,焦油冷却器内通入热N2加热回收黏结在内壁上的焦油,再用甲苯清洗冷却器,减少焦油称重环节的试验误差。将所得焦油和水及甲苯清洗液的混合物进行蒸馏,得到热解水和焦油的产量。热解气最后进入气柜进行计量后,由引风机排至尾气处理系统。

2.2 试验方法

热解试验物料为:① 神东煤;② 神东煤掺入液化残渣,液化残渣掺入比例为5%、10%、15%、20%;③ 神东煤掺入橄榄石,橄榄石掺入比例为3%、5%、10%。

试验进料量5 kg/h;原料粒度为:神东煤<13 mm,残渣1~3 mm,橄榄石1~3 mm。固体热载体为江西863实业有限公司生产的6 mm瓷球,Al2O3质量分数大于18.2%,堆密度1 381 kg/m3,吸水率<2.1%,耐火度1 123 ℃。

试验条件为:干燥温度250 ℃,干燥停留时间30 min;热解温度550 ℃,热解停留时间20 min;原料与固体热载体质量比为1∶5。

热解气组分分析使用Agilent公司6890型气相色谱分析气体中CO、CO2、CH4、H2及其他烃类含量。橄榄石XRD分析使用德国Bruker D8 Advance射线衍射仪(XRD)进行分析,扫描速度8(°)/min,扫描范围为5°~80°。热解半焦FTIR分析使用美国PerkinElmer公司生产的Spectrum Frontier傅里叶变换红外光谱仪分析。

热解焦油模拟蒸馏使用荷兰AC公司在Agilent公司6890型气相色谱仪改造的高温模拟仪。模拟蒸馏数据依据表3煤焦油馏分划分方法进行分类[17],将焦油中沸点低于360 ℃的馏分定义为轻质组分,高于360 ℃馏分定义为重质组分。

表3 煤焦油馏分及沸点

3 结果与讨论

3.1 液化残渣特性分析

用正己烷、甲苯、四氢呋喃3种溶剂从液化残渣中依次索氏萃取分离出重油(HS)、沥青质(A)、前沥青质(PA)及四氢呋喃不溶物(THFIS)。液化残渣组分见表4。

表4 液化残渣组分

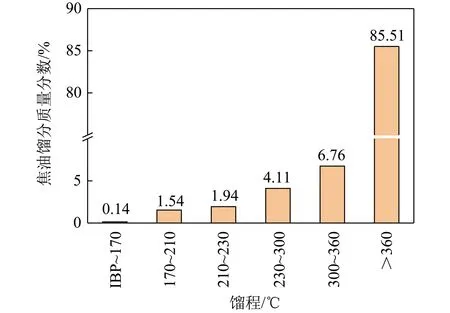

液化残渣热解产物分布如图2所示,热解气组分见表5,焦油模拟蒸馏馏分如图3所示。

图2 液化残渣热解产物分布

表5 液化残渣热解气组分

图3 液化残渣热解焦油馏分分布

液化残渣热解气中H2体积分数最高,其次为CH4,这是因为液化残渣中沥青质、前沥青质质量分数高达 40.91%,这些有机质受热后再次裂解并发生显著的缩聚反应,该过程产生的小分子自由基相互结合生成气体。液化残渣热解气体中CO和CO2释放量很低,液化残渣焦油主要由大于360 ℃的馏分段构成,质量分数高达85.51%。

3.2 热解原料掺入比例对热解产物分布的影响

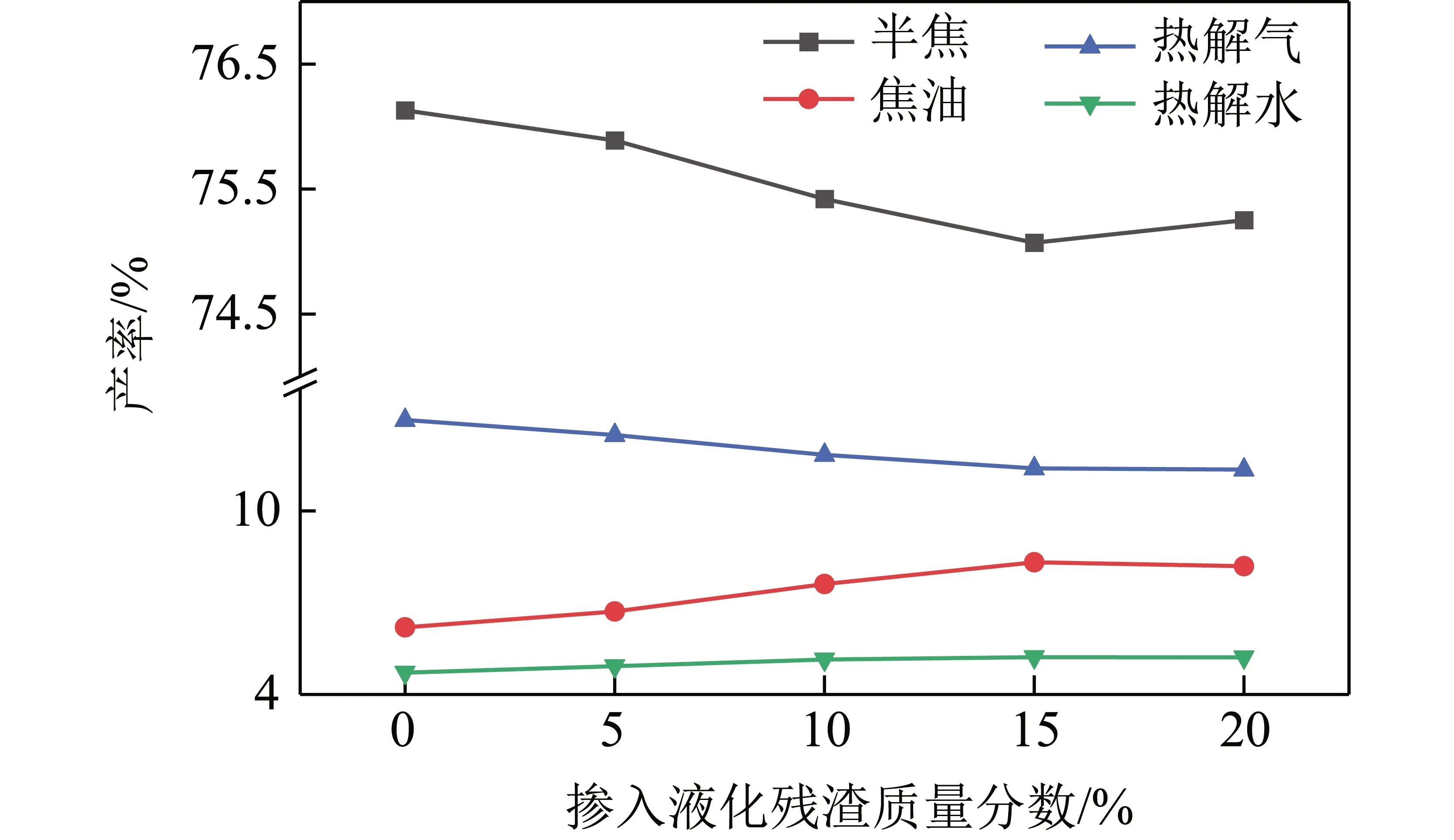

神东煤掺入5%、10%、15%、20%液化残渣后热解产物分布如图4所示。

图4 液化残渣配比对热解产物分布的影响

由图4可知,神东煤单独热解时半焦产率为76.13%,焦油产率为6.19%,热解气产率为12.97%。随着液化残渣掺入,半焦产率出现下降趋势,当液化残渣配比为15%时,半焦产率达到最低值,为75.07%,当液化残渣配比为20%时,半焦产率升高至75.25%;焦油产率随着液化残渣配比提高逐渐升高,在液化残渣掺入比例为15%时焦油产率达到最大值,为8.32%,当液化残渣配比为20%时,焦油产率呈下降趋势;热解气产率随着液化残渣比例增大呈下降趋势。

煤热解过程主要为煤大分子结构的解聚、大分子自由基缩合并释放出烃类组分;液化残渣热解过程主要为重油、大分子芳环、沥青烯、前沥青烯中分子链的热裂解和缩聚反应,释放出氢自由基和小分子自由基团[18];液化残渣裂解、缩聚形成的小分子自由基团能快速稳定煤热解形成的大分子自由基,提高焦油收率,减少焦油二次裂解,但同时降低了热解气产率。但当液化残渣掺入量大于一定值时,随着液化残渣加入量越多,熔融生成的胶质体也越多,在共热解过程中胶质体会覆盖部分半焦表面并堵塞部分孔道,引起半焦比表面积及孔体积下降,影响传质,从而阻碍挥发分逸出,造成灰分二次结焦,焦油产率降低,半焦产率增加[11]。综上,选取神东煤掺入15%液化残渣作为研究配比。

神东煤掺入3%、5%、10%橄榄石后热解产物分布如图5所示。

图5 橄榄石配比对热解产物分布的影响

由图5可知,随着神东煤掺入橄榄石比例增大,半焦产率和焦油产率呈现下降趋势,热解气产率逐渐增加。橄榄石配比为3%时,半焦产率为74.61%,焦油产率为5.92%,热解气产率为14.24%;橄榄石配比为5%时,半焦产率为73.90%,焦油产率为5.67%,热解气产率为14.91%;橄榄石配比为10%时,半焦产率为72.75%,焦油产率为5.47%,热解气产率为15.76%。橄榄石的加入提高了神东煤的热解转化率,橄榄石对热解产物分布的影响主要是因为其富含Fe、Mg、Ca化合物,这些化合物使煤中挥发分逸出量增加,促进了焦油化合物,特别是稠环化合物的裂解,从而增加了气体产物产率[19]、降低焦油产率。考虑到神东煤中掺入橄榄石比例过大会影响半焦产品灰分,且橄榄石加入量过大会降低热解过程热效率,所以选择橄榄石掺入量5%作为研究配比。

3.3 不同热解原料对热解气组分的影响

神东煤、神东煤掺入15%液化残渣和神东煤掺入5%橄榄石3种热解原料的热解气组成变化如图6所示,神东煤掺入15%液化残渣后,气体产物中除H2体积分数增加外,其他组分体积分数均有所下降。这是因为液化残渣所含的沥青质、前沥青质等有机质缩聚脱氢反应,导致气体产物中H2体积分数增加;热解过程中CO、CO2主要来自含氧官能团的分解,而液化残渣在直接液化过程中由于供氢溶剂的作用使得大量含氧官能团被脱除,所以液化残渣热解过程中产生CO、CO2的量要低于神东煤,导致气体产物中CO、CO2体积分数降低;液化残渣在共热解过程中抑制了脂肪烃、芳香烃链的断裂,导致烃类质量分数降低。

图6 液化残渣和橄榄石对热解气组成的影响

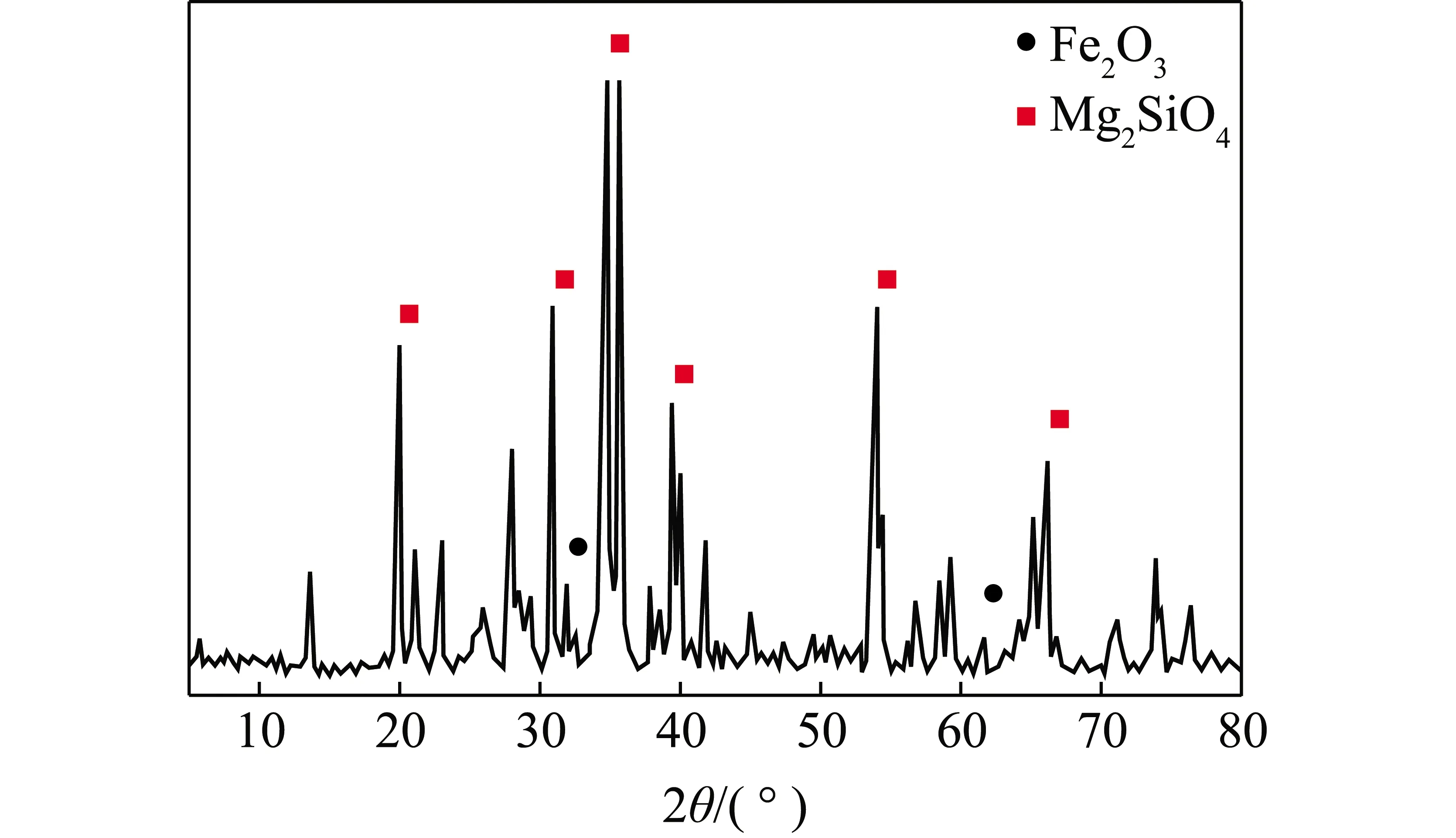

神东煤掺入5%橄榄石后,热解气中CO2、CH4和H2体积分数提高,其他组分体积分数降低。橄榄石组成中含有Mg、Fe等组分,通过对橄榄石进行XRD分析(图7),发现橄榄石中存在Fe2O3晶相,在热解过程中形成极性活性位,能破坏焦油中带π电子体系的稠环组分的稳定性,降低芳环上的C—C键键能,使其发生断裂[16],从而降低焦油产率,释放出小分子气体组分,表现出CO2、CH4和H2体积分数增加。

图7 橄榄石XRD分析

3.4 不同热解原料对热解焦油的影响

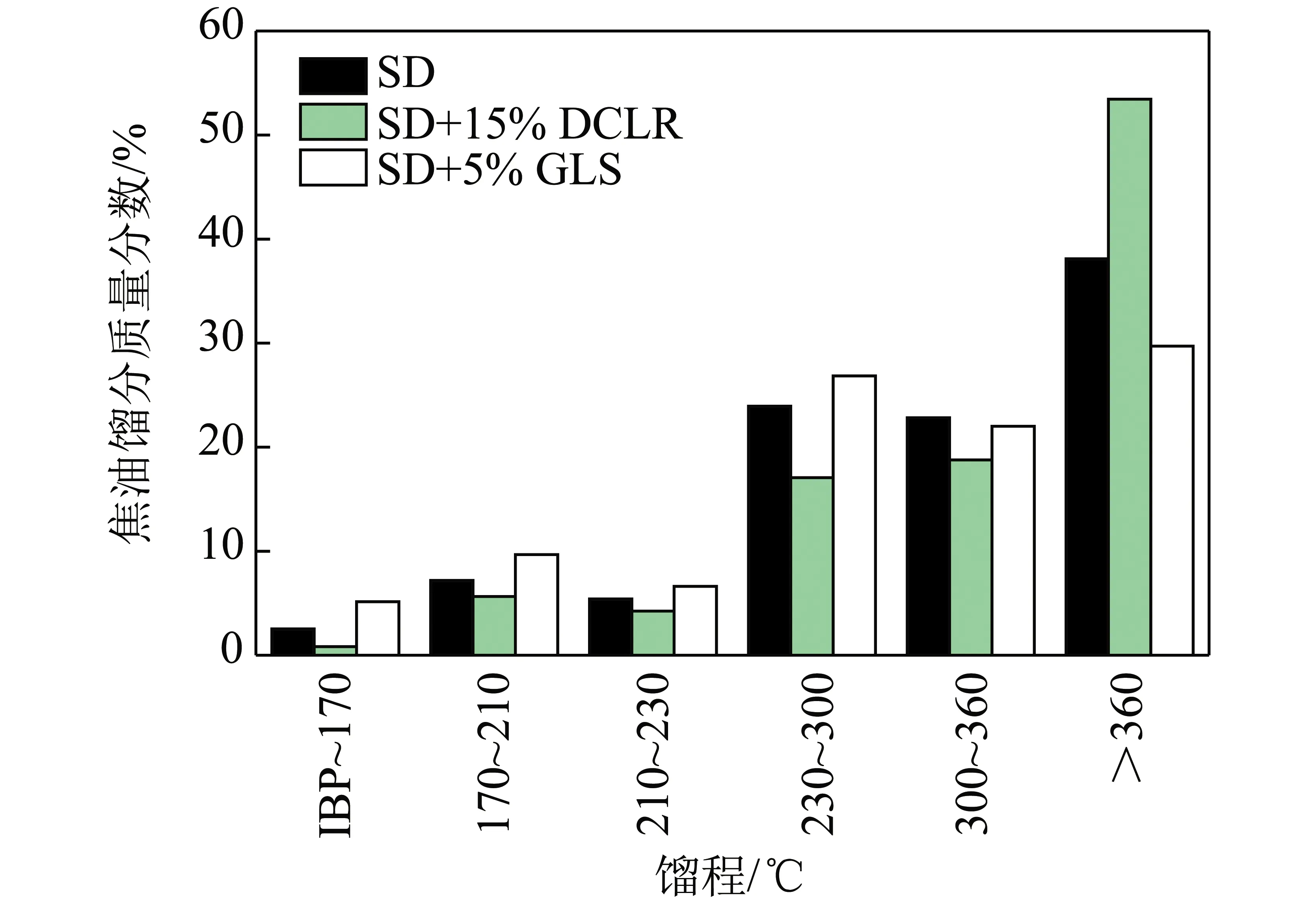

对3种原料热解产生的焦油进行模拟蒸馏分析,焦油模拟蒸馏曲线如图8所示。将焦油模拟蒸馏数据依据表3进行分类。热解焦油馏分分布如图9所示。

图8 焦油模拟蒸馏曲线

图9 热解焦油馏分分布

由图9可知,神东煤热解焦油中,轻油(IBP~170 ℃)占比2.52%,酚油(170~210 ℃)占比7.19%,萘油(210~230 ℃)占比5.42%,洗油(230~300 ℃)占比23.94%,蒽油(300~360 ℃)占比22.82%,沥青(>360 ℃)占比38.11%,轻质组分占比61.89%,重质组分占比38.11%。

神东煤掺入15%液化残渣后,沥青组分质量分数升高至53.45%,其他馏分段质量分数均下降;焦油轻质组分占比46.55%,重质组分占比53.45%。液化残渣芳香度较高,热解过程中更易于缩合,形成稠环大分子,促进焦油重质化,同时残渣的供氢作用[20-21]稳定了煤热解产生的较大自由基片段,所以导致共热解焦油品质下降。

掺入5%橄榄石的混合热解焦油组分中,沸点小于360 ℃的馏分段质量分数较神东煤焦油明显提高,沥青质量分数降低至29.72%,焦油轻质组分占比70.28%,重质组分占比29.72%,焦油品质的提高。橄榄石所含Fe2O3活性组分对焦油稠环组分具有裂解作用,能够促进焦油重质组分分解,同时释放出小分子气体,使焦油重质组分转化为轻质组分和热解气,使焦油轻质化,提高焦油品质,但同时也降低了焦油产率。

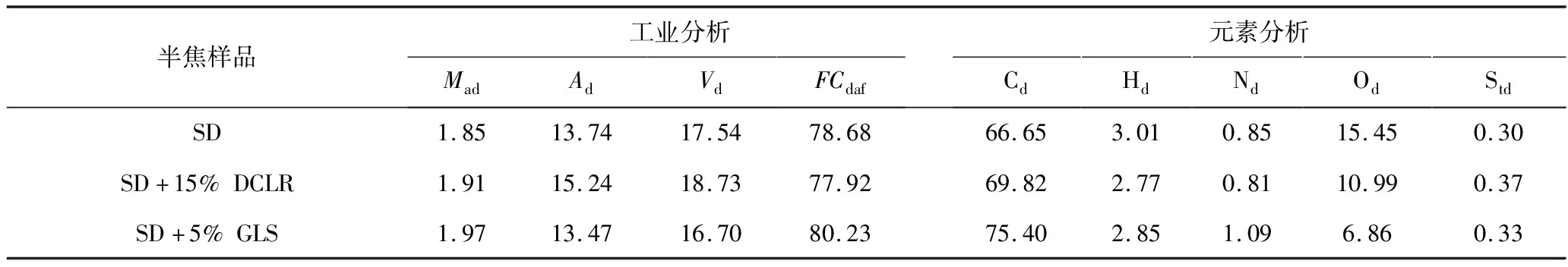

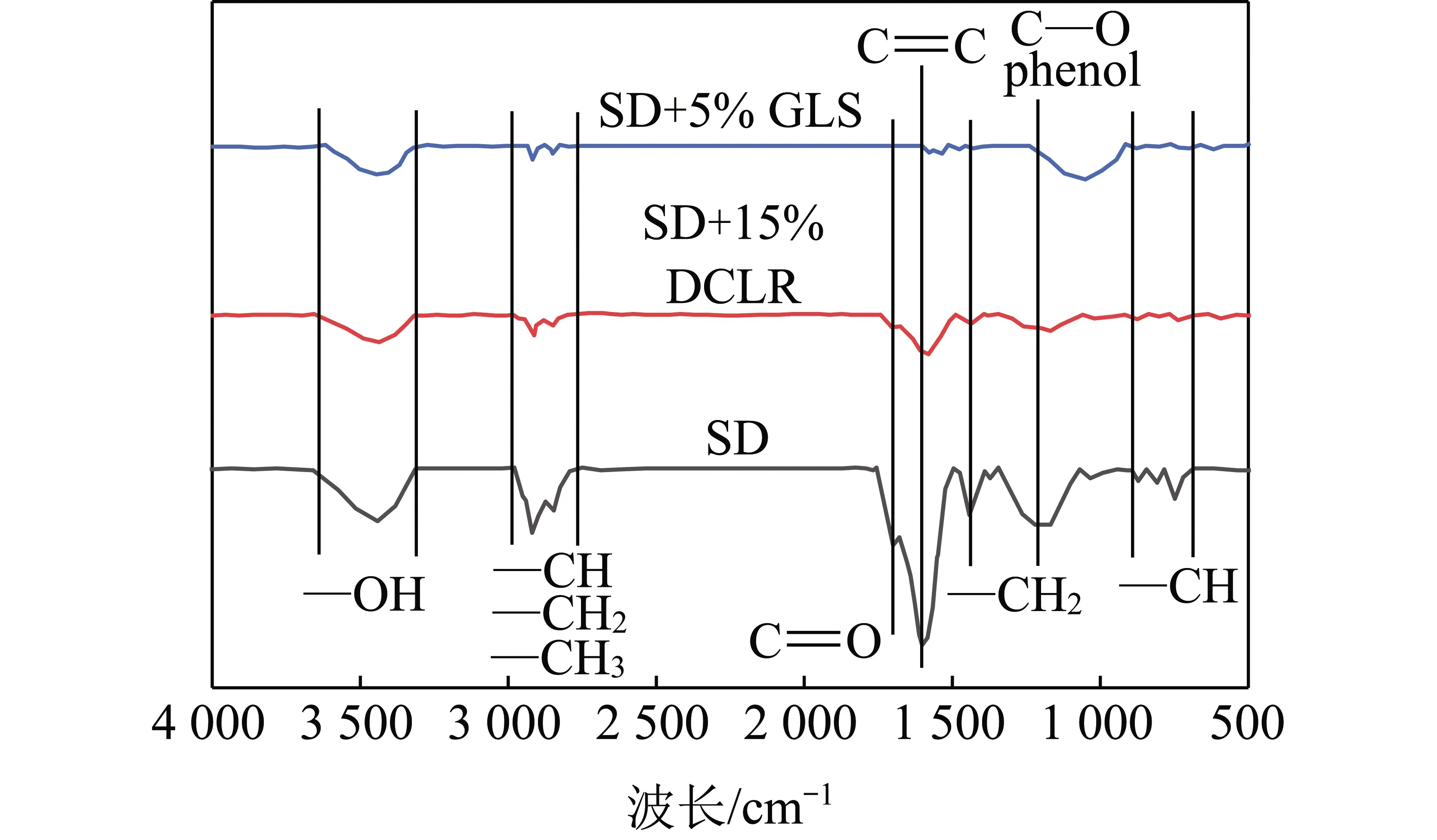

3.5 不同热解原料对热解半焦的影响

3种原料热解半焦的工业分析和元素分析见表6,由表6可以看出,液化残渣与煤混合半焦的灰分和硫含量最高,这是因为液化残渣本身灰分、硫含量比较高,导致半焦灰分、硫含量升高。橄榄石与煤混合热解半焦灰分没有明显变化主要是因为橄榄石掺入量较少(5%),挥发分含量低于神东煤半焦。

表6 热解半焦工业分析与元素分析

图10 不同原料热解半焦 FTIR分析

4 结 论

1)液化残渣与神东煤共热解存在最佳配比:随着神东煤掺入液化残渣量的增加,热解半焦产率先下降后增加;焦油产率先增加后降低;当液化残渣掺入量为15%时,半焦产率达到最低值,为75.07%,焦油产率达到最大值,为8.32%。神东煤掺入橄榄石对热解转化率起促进作用,橄榄石掺入量由3%增至10%时,半焦产率降低,焦油产率降低,热解气产率增加,但考虑到橄榄石掺入量大影响产品半焦灰分并降低热解过程热效率,选取掺入量为5%为宜。

2)3种热解原料的热解气组成中,神东煤中掺入15%液化残渣后,热解气组分中除H2体积分数增加外,其他组分体积分数均有所下降;神东煤掺入5%橄榄石后,热解气组分中CO2、CH4和H2体积分数提高,其他组分体积分数降低。

3)神东煤热解焦油轻质组分占比61.89%,重质组分占比38.11%;神东煤掺入15%液化残渣的热解焦油中,沥青组分质量分数升高至53.45%,其他馏分段质量分数均下降,焦油轻质组分占比46.55%,重质组分占比53.45%,焦油产量提高,但焦油品质下降;神东煤掺入5%橄榄石的热解焦油组分中,沸点小于360 ℃的馏分段含量较神东煤焦油明显提高,沥青质量分数降至29.72%,焦油轻质组分占比70.28%,重质组分占比29.72%,焦油品质提高,但焦油产率有所降低。随着液化残渣和橄榄石的掺入,半焦中官能团含量明显降低。