大跨径悬索桥2 100 MPa主缆索股力学性能研究

陈学兵

(1.重庆万桥交通科技发展有限公司, 重庆 401336; 2.中交公路长大桥建设国家工程研究中心有限公司, 北京 100088)

悬索桥跨越能力大,是大跨度桥梁中最主要的桥型。近年来,随着国产盘条处理技术的成熟,悬索桥主缆钢丝强度从常用的1 860 MPa向2 000 MPa以上发展[1-2]。主跨1 688 m的南沙大桥坭洲水道桥、主跨1 700 m的杨泗港长江大桥均使用抗拉强度为1 960 MPa的钢丝,在建的深中通道伶仃洋大桥(主跨1 666 m)主缆采用2 060 MPa的钢丝,而主跨1 760 m的南京仙新路过江通道及主跨1 060 m的川藏铁路大渡河大桥,主缆均将采用抗拉强度为2 100 MPa的钢丝。

随着悬索桥跨径的不断增长及活载的增大,若不提高主缆钢丝的强度,则主缆挤圆后的直径就会越来越大[3]。2020年建成的主跨为1 092 m的连镇铁路五峰山长江大桥[4],是世界上运行荷载量最大的高铁公路两用悬索桥,主缆采用抗拉强度为1 860 MPa的钢丝,主缆直径达1.3 m,超过主跨1 991 m的日本明石海峡大桥主缆直径。主缆采用更高强度钢丝可减少钢丝用量,减小主缆直径及提高安全系数。随着更高强度钢丝生产技术的成熟,将会广泛应用于超大跨度和超重荷载悬索桥主缆中。

本文对2 100 MPa级钢丝主缆索股锚具材料及结构进行设计,对端面承压式及双拉杆式2种结构形式的5.68-91和5.68-127索股锚具进行有限元分析,制作主缆索股并进行静载和疲劳试验[5],以验证2 100 MPa主缆索股性能。

1 主缆锚具结构设计

锚具是主缆索股的重要受力和传力构件,主缆轴力完全由锚具传递到锚碇。因此,锚具的安全性能决定了主缆的安全性能。大跨度悬索桥锚具常用ZG310-570,但这种材料制造的锚具存在室温及低温冲击韧性差、不易铸造和修补等问题。经锚具选材对比研究发现[6-7],ZG-20Mn经热处理后,其延伸率、室温及低温冲击韧性、焊接性能较ZG310-570均得到提高,为此选取ZG-20Mn作为2 100 MPa主缆索股锚具材料。

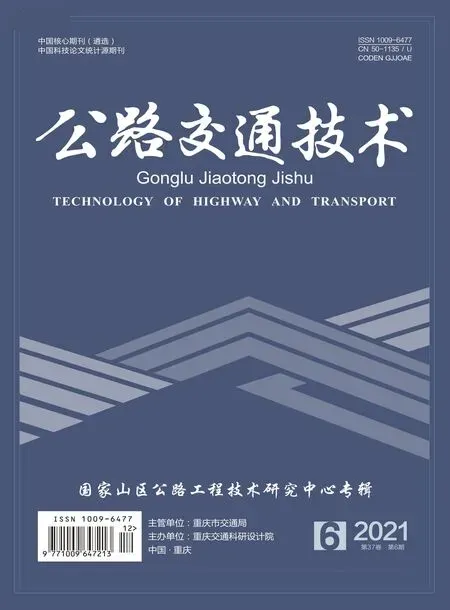

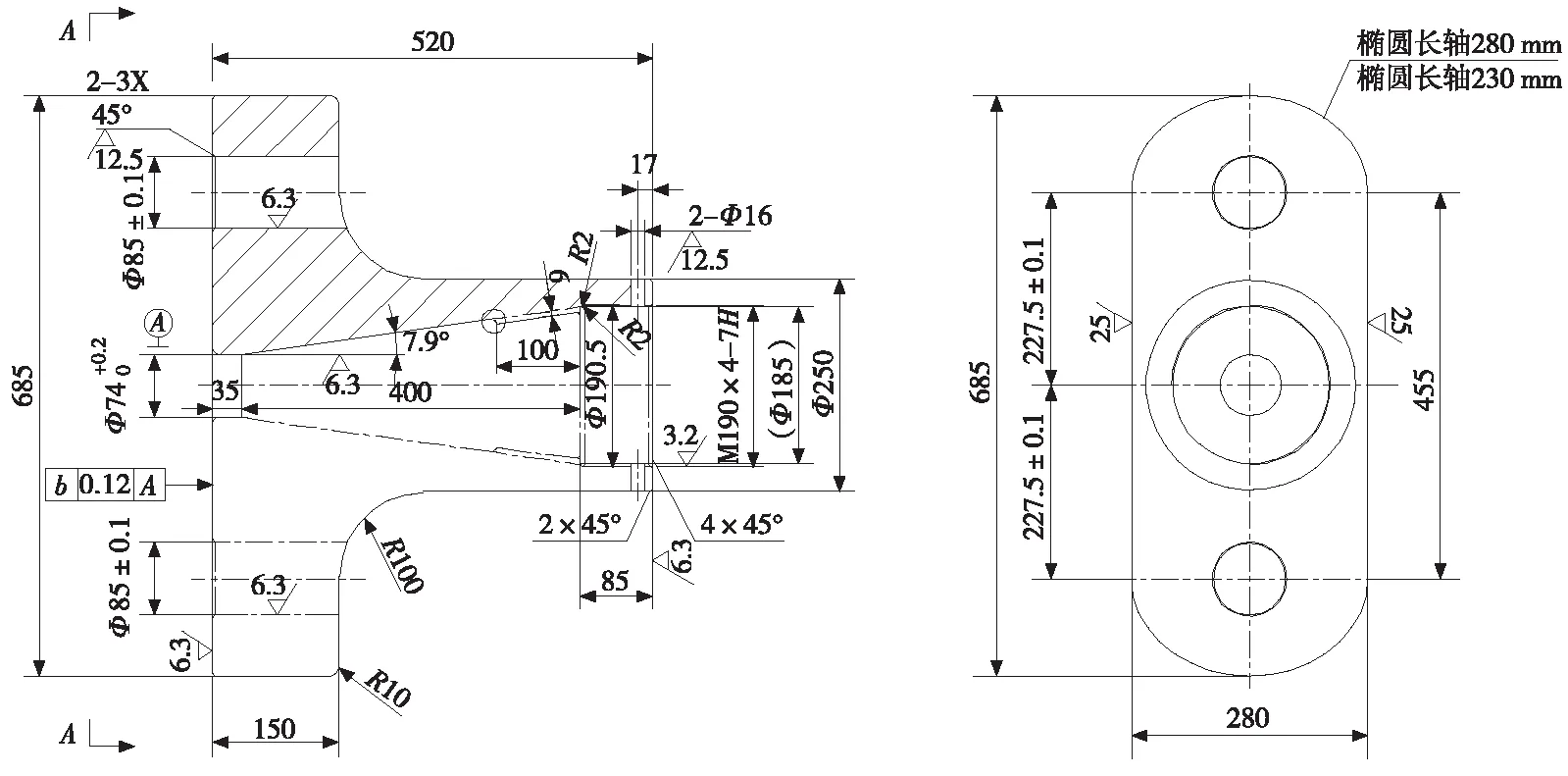

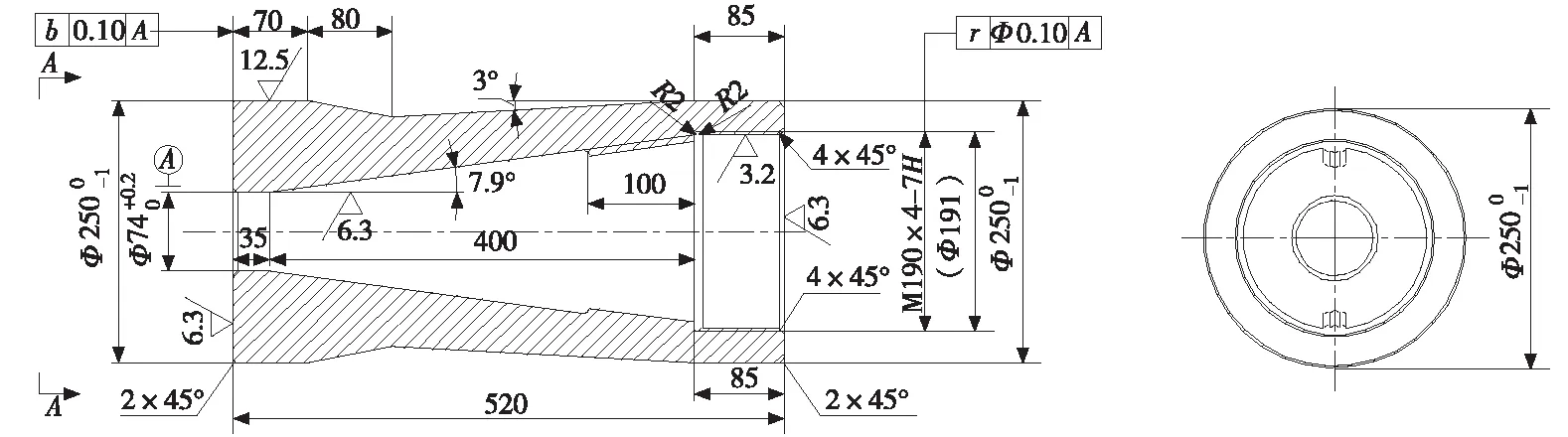

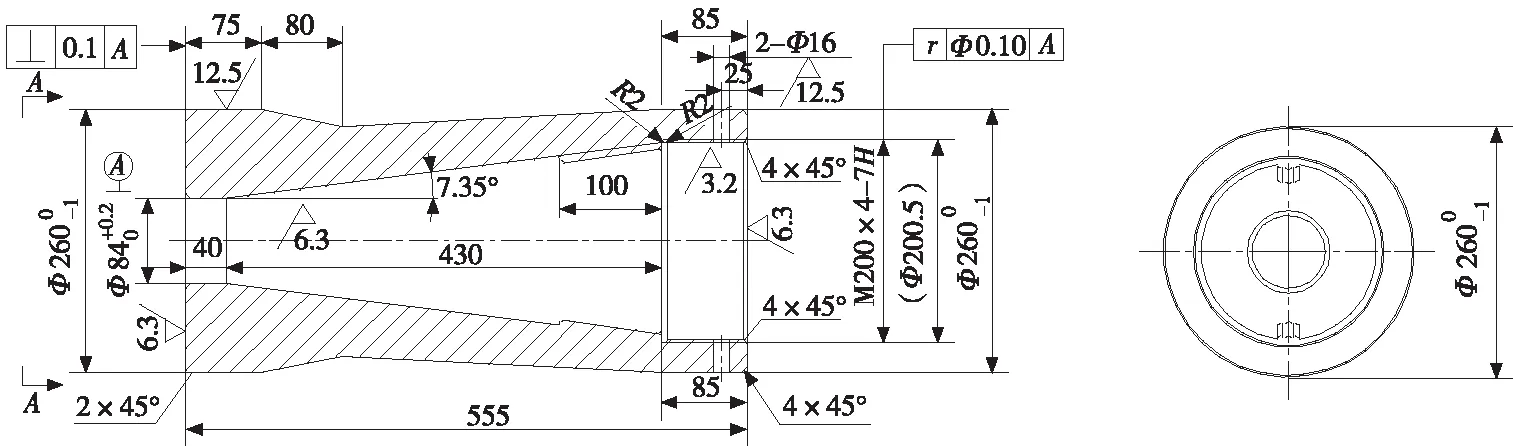

锚具参数包括:锚具材质强度、锚面锥度、锚固长度、壁厚、外形尺寸等[8-10]。这些参数需根据主缆受力特点进行设计,需考虑综合成本。在满足受力性能的情况下,锚具锚固段壁厚并非越大越好。参照常规主缆锚具的设计原理和外形尺寸,分别设计了5.68-91、5.68-127两种规格的主缆索股锚具,锚具分别包含端面承压式及双拉杆式2种形式。 2 100 MPa级钢丝索股锚具尺寸如图1所示。

(1) 剖面 (2) A-A底视图

(1) 剖面 (2) A-A底视图

(1) 剖面 (2) A-A底视图

(1) 剖面 (2) A-A底视图

2 锚具计算分析

2.1 有限元建模

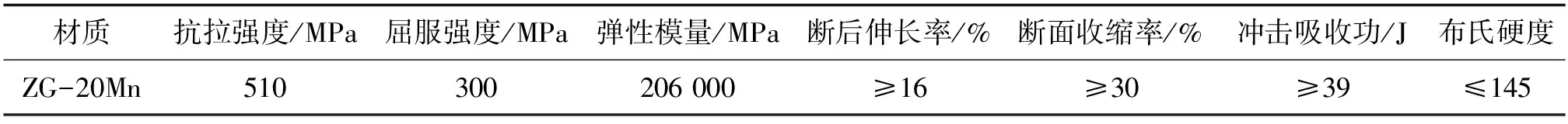

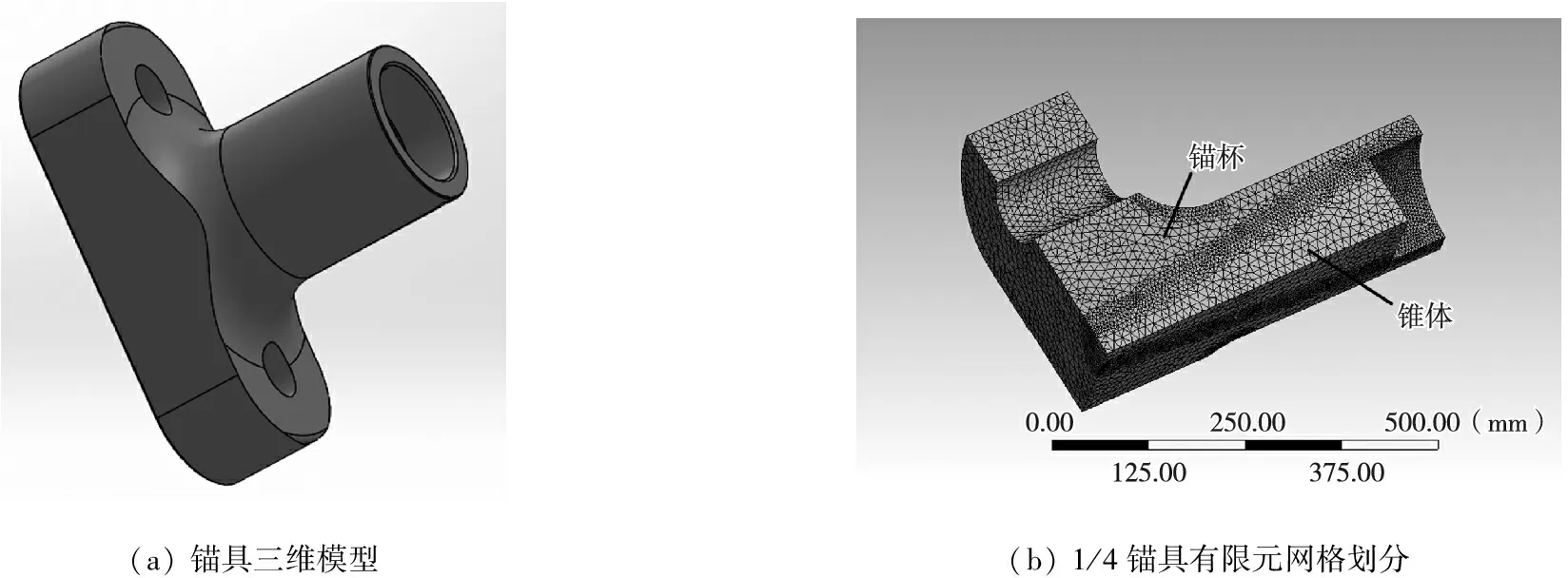

主缆索股锚具的受力特点是将钢丝在锚杯内部分散,并灌注锌铜合金将其锚固,利用锚具内锥体承压和摩擦将索股钢丝的巨大拉力传递到锚碇的锚固系统上,因此锚杯的受力非常复杂。为确定锚具的安全性能,采用弹塑性有限元对锚具受力性能进行分析。锚具所用材料ZG-20Mn调制后的力学性能[11]如表1所示。在有限元分析模型中,锌铜合金填充体与锚杯之间采用摩擦接触单元,考虑锚杯和铸体材料的非线性特性,锚杯材料采用多线段等向强化模型模拟,锌铜合金铸体材料采用双线性等向强化模型模拟,本构关系如图2所示。

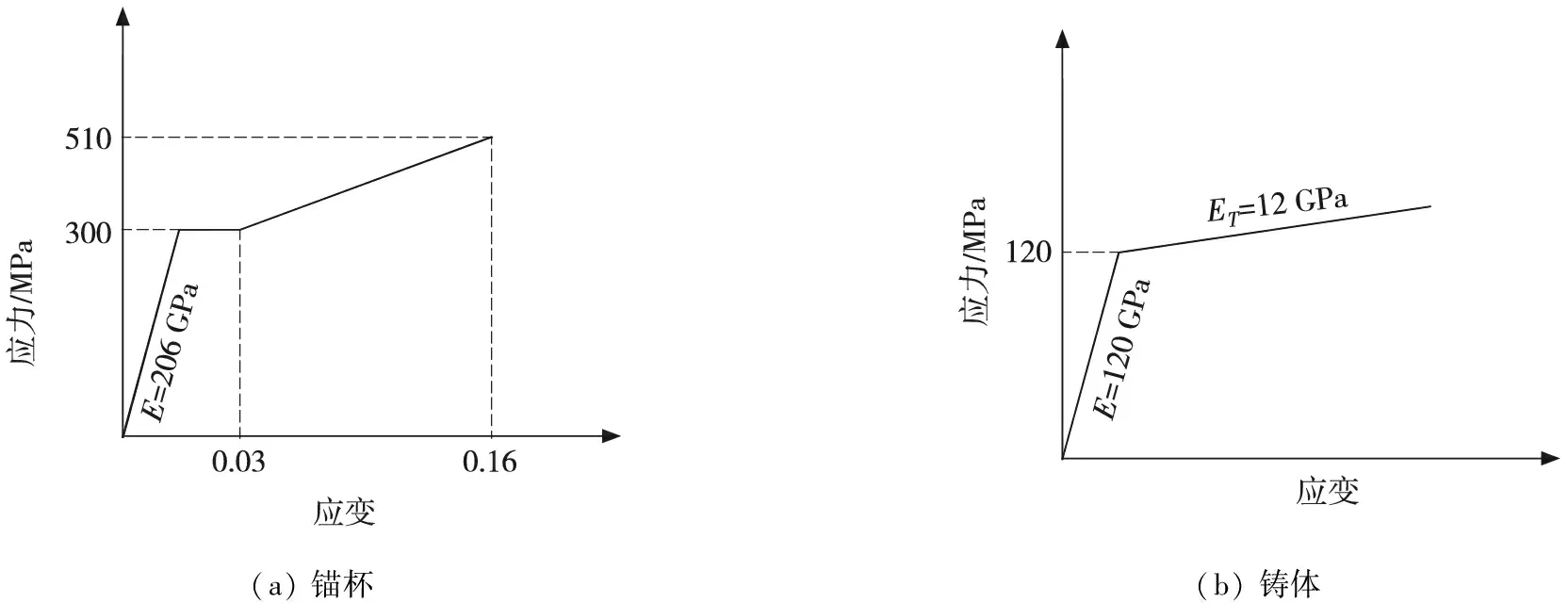

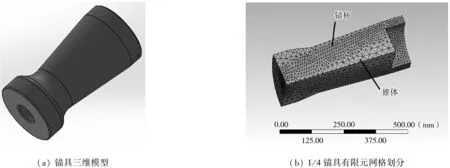

由于锚具的几何结构呈1/4对称,为提高分析精度、减少计算工作量,取锚具1/4对称模型进行分析,如图3、图4所示。基于锚具实际受力特点,将锚具的承压面施加固定约束,将锥体断面施加主缆索股的破断力荷载[12],对于1/4对称模型,91丝主缆索股锚具施加1 210.6 kN,127丝主缆索股锚具施加1 689.5 kN。

表1 ZG-20Mn调制后的力学性能

(a) 锚杯(b) 铸体

图2 锚杯和铸体材料本构关系

图3 双拉杆式锚具三维结构及有限元分析模型

2.2 计算结果分析

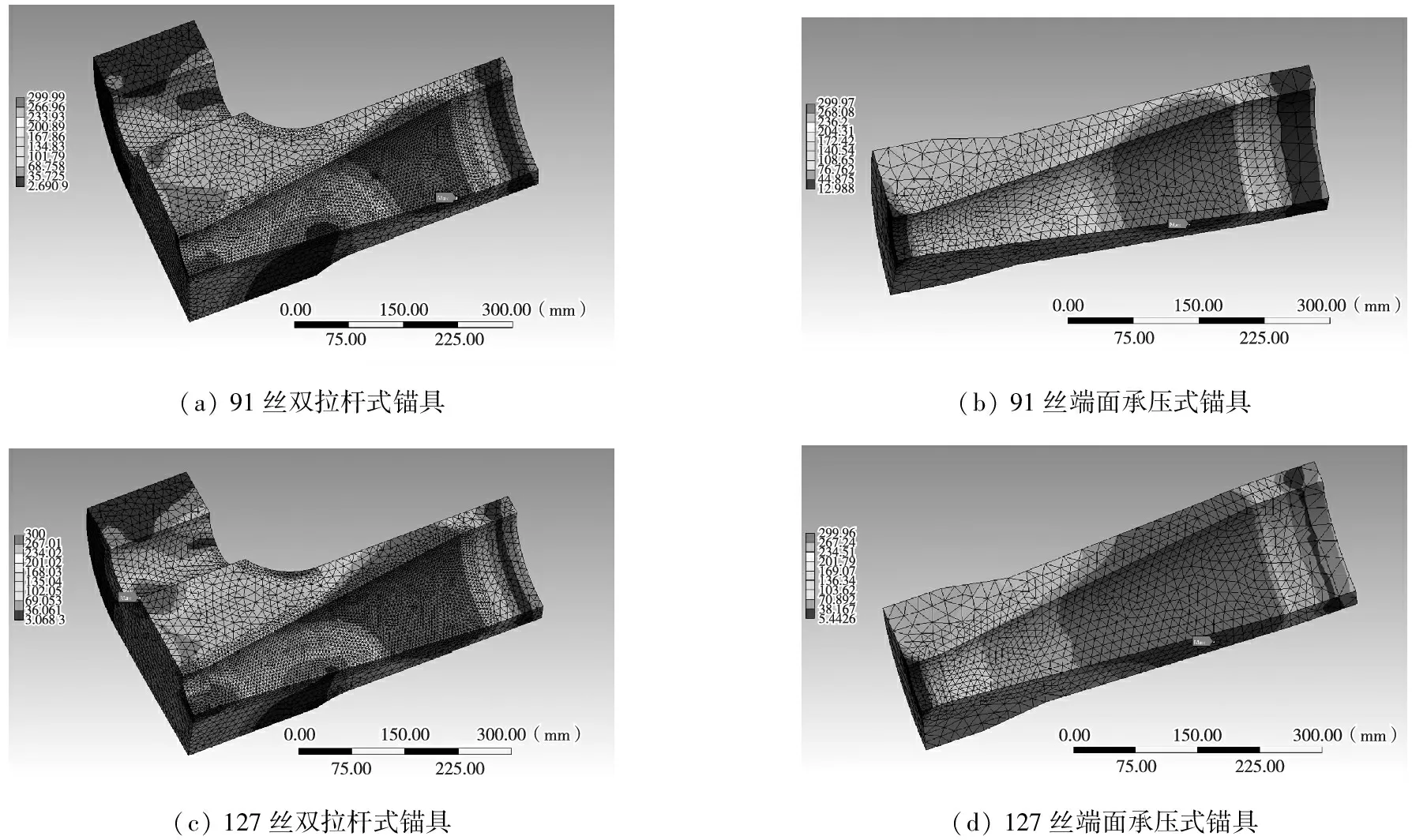

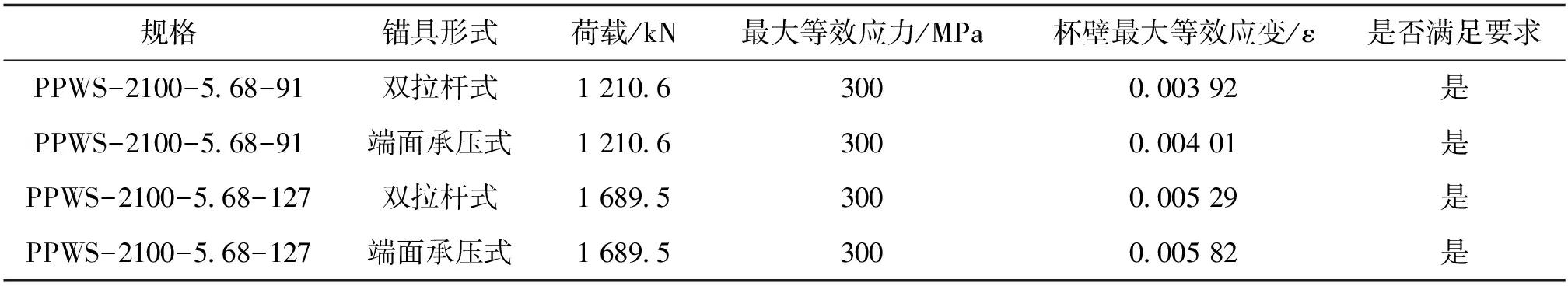

锚具施加索股破断力荷载后的等效应变云图如图5所示,分析结果如表2所示。

由图5和表2可知,在破断载荷作用下,锚杯杯壁局部位置的最大等效应力达到ZG-20Mn的屈服强度300 MPa,最大应力均集中在锚杯杯壁厚度较小的部位,符合结构的实际受力特点,同时杯壁的最大等效应变远小于锚杯材料的破断伸长率0.16。因此,认为在索股破断荷载作用下锚杯结构是安全的。

(a) 91丝双拉杆式锚具(b) 91丝端面承压式锚具(c) 127丝双拉杆式锚具(d) 127丝端面承压式锚具

图5 破断荷载作用下锚杯等效应变云图

3 静载试验

3.1 静载试验目的

检验按设计要求所采用的材料、结构尺寸、生产工艺制作的成品主缆索股的静载性能是否达到规范要求,即测定试验索的静载破断荷载、抗拉弹性模量、静载破断延伸率、铸体回缩值和铸体材料密实度,以及确保试件的破坏形式为试件的索股在两锚头之间被拉断[13],而不是钢丝被从锚杯中拉出。

3.2 试件设计

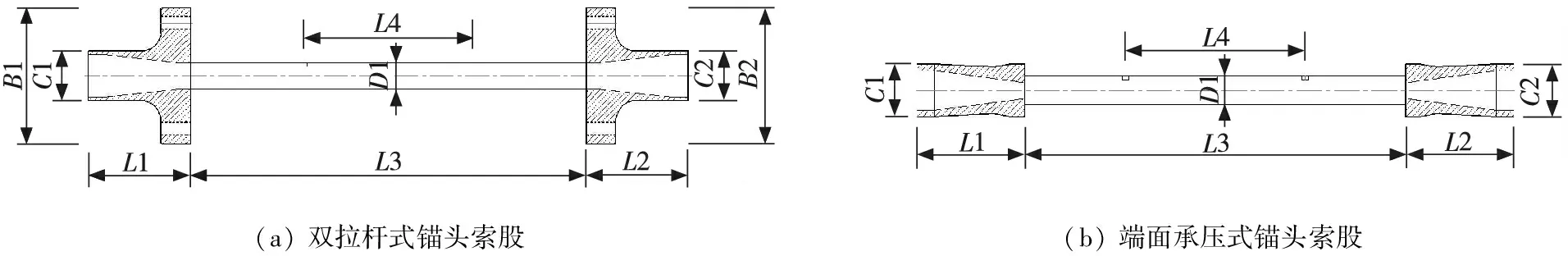

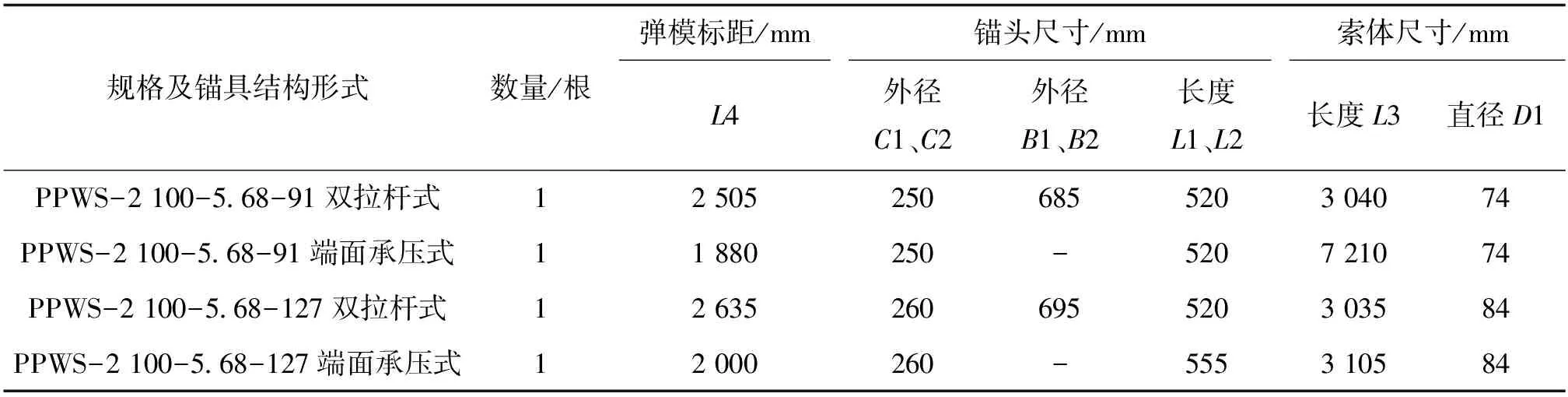

静载试验按照GB/T 32963—2016《锌铝合金镀层钢丝缆索》进行,主缆索股尺寸示意如图6所示,具体设计尺寸如表3所示。

3.3 静载试验过程及试验结果

静载试验过程:1) 安装完试验索后,在张拉端施加0.56Pb(Pb为索股的公称破断力)的预张力;

(a) 双拉杆式锚头索股(b) 端面承压式锚头索股

表3 静载试验主缆索股尺寸

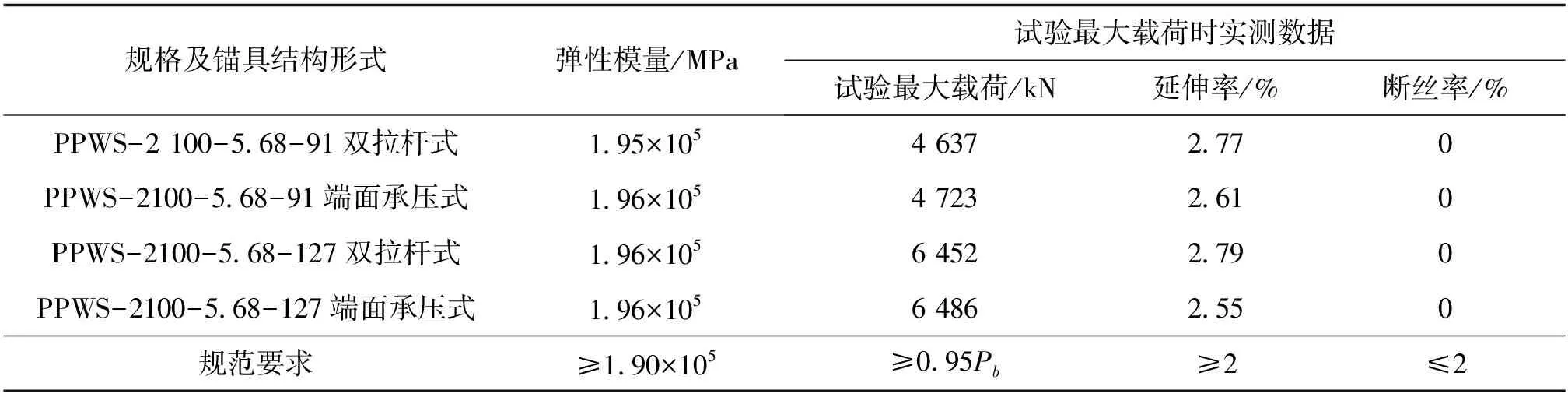

2) 进行弹性模量测试,其中加载速率不大于100 MPa/min;3) 进行静载性能检测,当试验载荷大于0.95Pb,且延伸率满足要求后停止试验;4) 4根主缆索股静载试验过程中各级加载稳定,未见异常;5) 试验完成后,拆卸试件并进行检查,未见钢丝断裂、锚具破损现象。索股静载试验现场如图7所示,静载试验检测数据及结果如表4所示。

从表4中可知,2 100 MPa主缆索股弹性模量、破断力荷载、断丝率、延伸率等指标满足静载试验规范要求,证明锚具结构设计合理。

(a) 5.68-91索股静载试验(b) 5.68-127索股静载试验

表4 主缆索股静载性能检测结果

4 疲劳试验

4.1 疲劳试验目的及参数

疲劳试验目的是检验按所采用的材料、结构尺寸、生产工艺制作的成品主缆索股的疲劳性能。

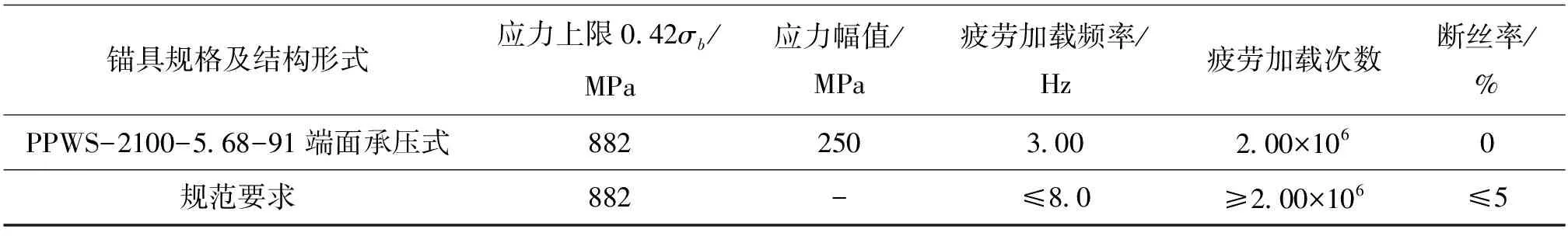

疲劳试验使用3 600 t缆索试验系统,对PPWS-2 100-5.68-91端面承压式主缆索股进行疲劳试验,索体长4.75 m,公称破断索力Pb为4 842 kN。疲劳试验主缆索股参数如表5所示。

4.2 疲劳试验过程

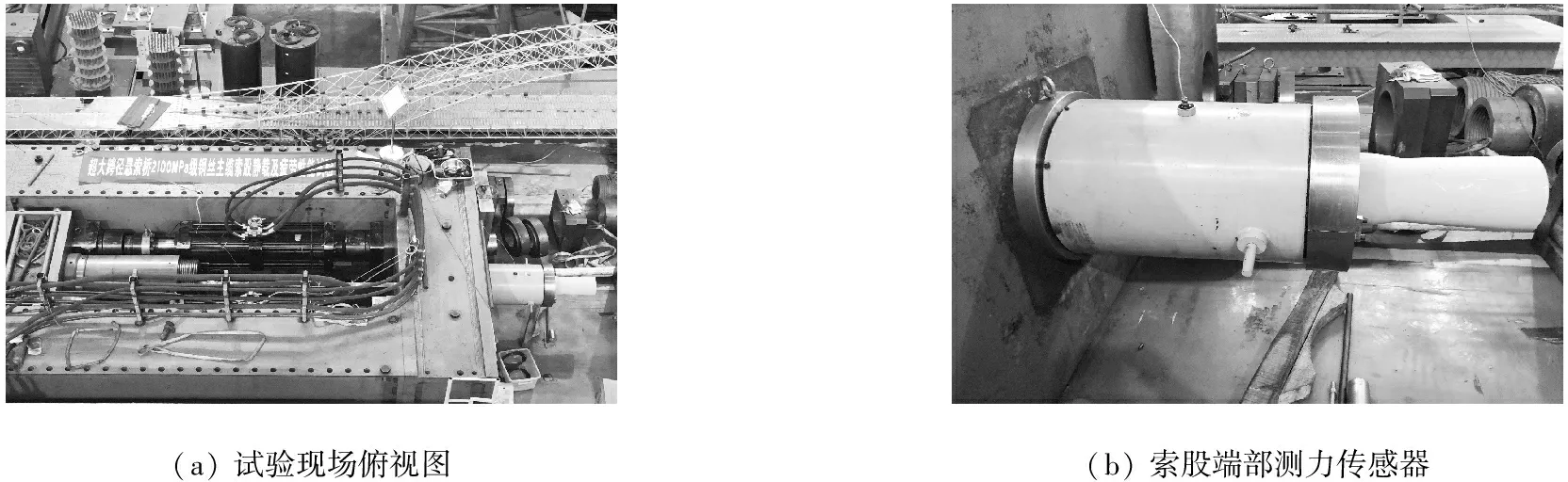

主缆索股疲劳试验过程为:1) 主缆索股安装及调试;2) 对索股施加波形为正弦波荷载,加载频率为3.0 Hz,疲劳加载峰值为0.42Pb(2 034 kN),疲劳应力幅为250 MPa;3) 对试样进行200万次循环加载试验[14-15]。索股疲劳试验现场如图8所示。

表5 疲劳试验主缆索股参数

4.3 试验结果

主缆索股在200万次循环加载过程中无钢丝断裂现象,试验完成后对索股进行拆卸检查,锚具无损坏现象,主缆索股疲劳性能检测结果如表6所示。

由表6疲劳试验结果表明,索股所检项目符合规范GB/T 32963—2016《锌铝合金镀层钢丝缆索》的相关要求。

(a) 试验现场俯视图(b) 索股端部测力传感器

表6 主缆索股疲劳性能检测结果

5 结论

1) 选用ZG-20Mn铸钢作为2 100 MPa主缆索股的锚具材料,并对2 100 MPa主缆索股锚具进行设计,经有限元分析结果表明,在破断荷载作用下,锚具的最大等效应力达到屈服强度,且集中于锚杯杯壁最小位置处,但最大等效应变远小于材料破断伸长率,锚杯在索股破断荷载作用下结构受力合理,能够保证结构使用安全。

2) 91丝、127丝端面承压式及双拉杆式主缆索股静载试验表明,索股弹性模量、破断力荷载、延伸率、断丝率等指标满足静载试验规范要求。

3) 对PPWS-2100-5.68-91端面承压式主缆索股采取疲劳应力幅为250 MPa、循环次数为200万次的疲劳试验后,主缆索股钢丝断丝率为0,锚具无损坏。

4) 静载和疲劳试验证明,研发的2 100 MPa主缆索股具有良好的承载力及疲劳性能,为大跨度悬索桥2 100 MPa级钢丝主缆应用提供了基础。