城市立交异形板梁桩基托换预支顶施工技术

杜亮DU Liang

(中铁一局集团第四工程有限公司,咸阳712000)

1 工程概况

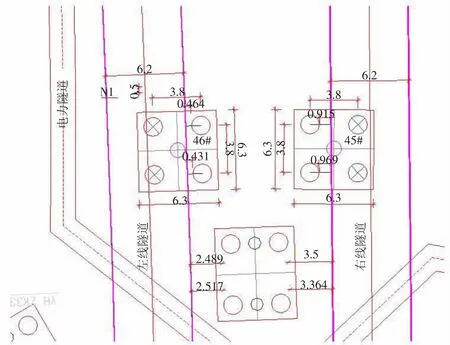

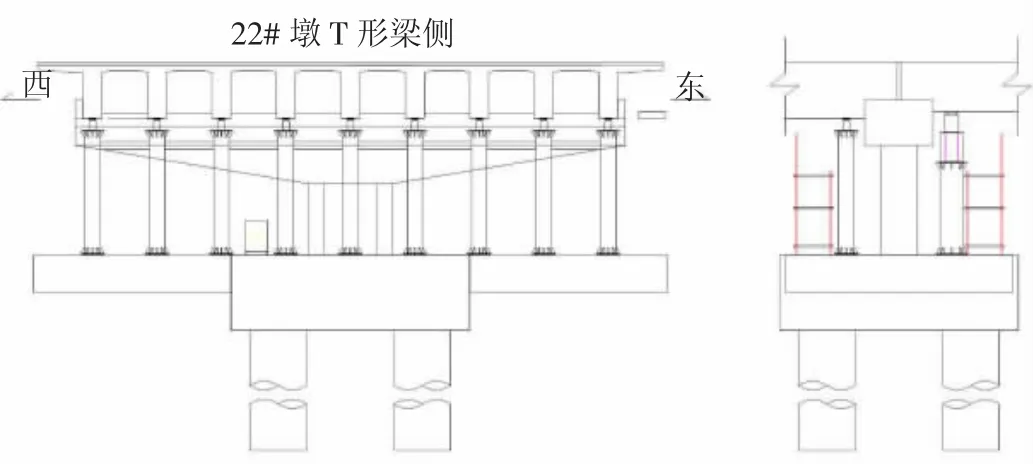

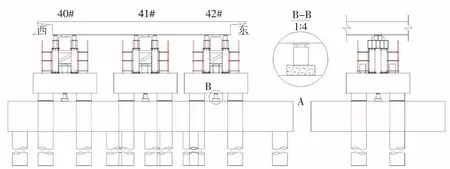

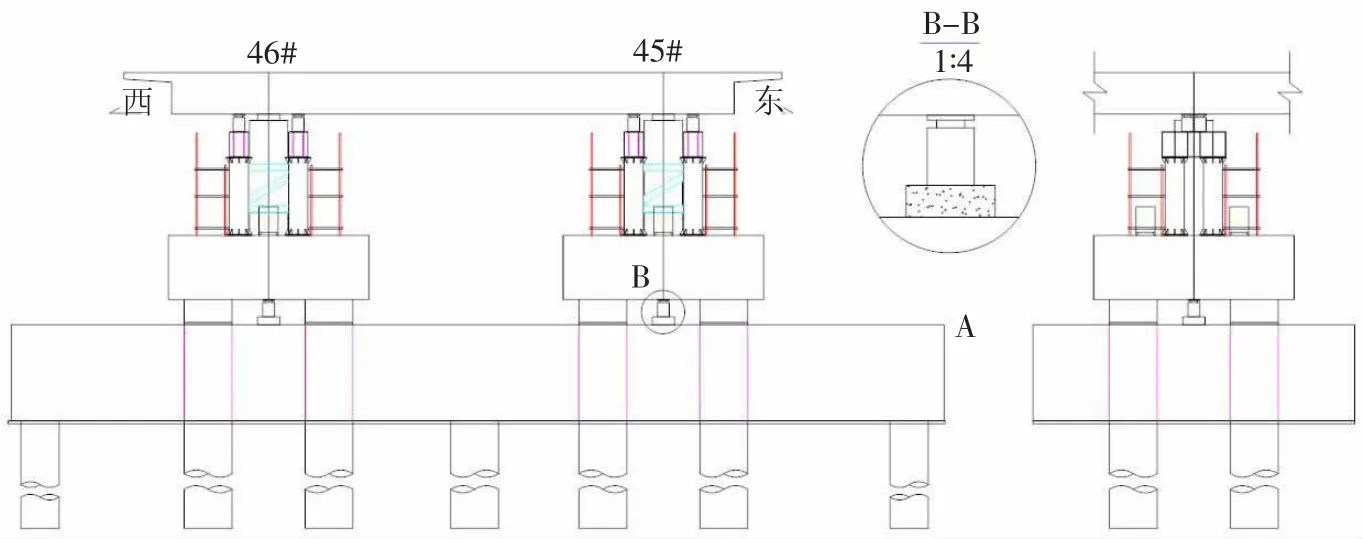

石家庄地铁2#线长安公园站~蓝天圣木站区间下穿城市立交建和桥,区间采用盾构法施工,盾构隧道与建和桥北块45#、46#的4根桩基发生冲突,与南块40#、42#桥墩的6根桩基发生冲突,因此需对45#~46#、40#~42#桥墩基础进行桩基托换。

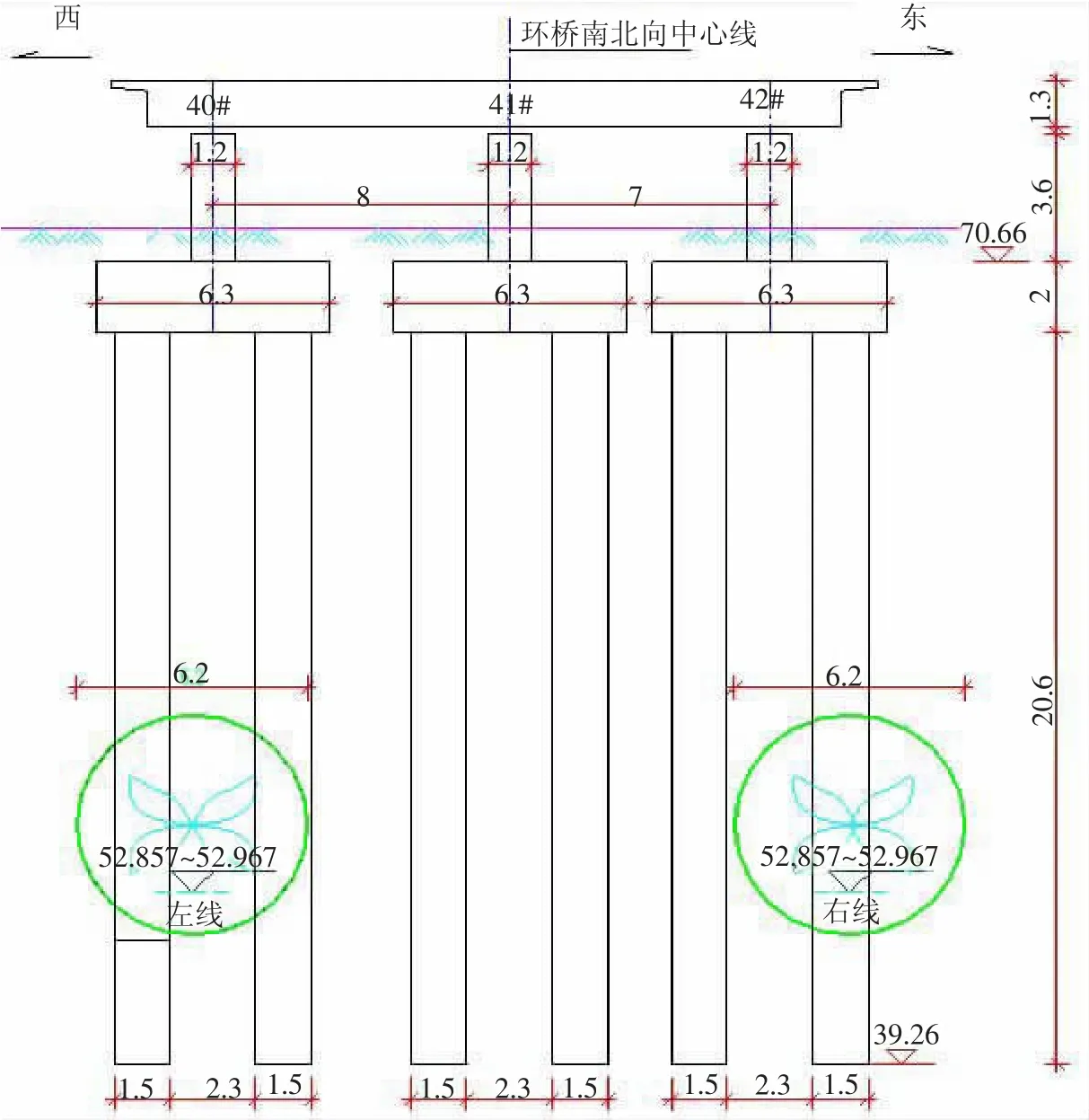

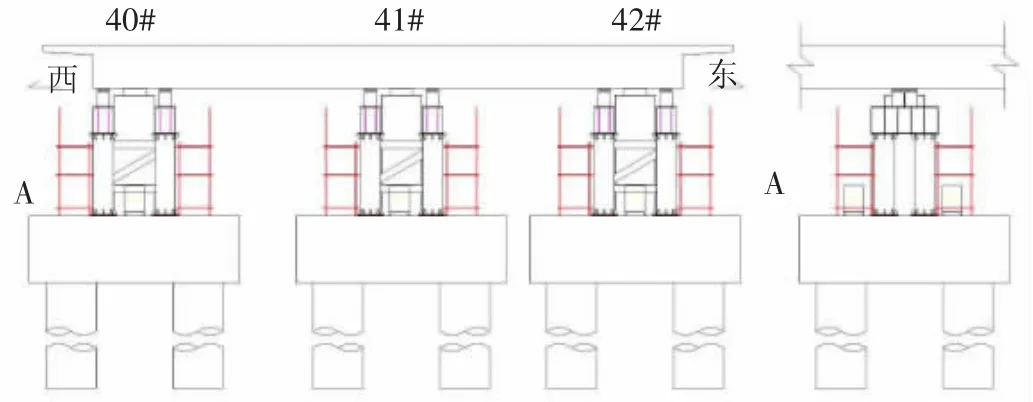

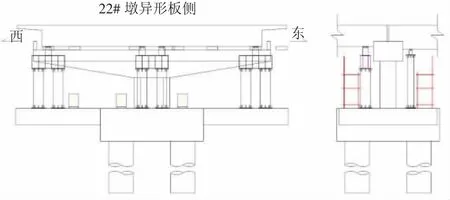

建和桥于1996年建成通车,二层环桥上部结构为预应力混凝土多点支承异形板。建和桥主桥范围为一座环形桥,分为东、南、西、北四个异形块桥,四个块并不对称。异形块梁高1.3,悬臂3m,为多箱室异形预应力结构。40#~42#桥墩为南异形块中部一排支点桥墩,为单圆柱墩,直径1.2m,墩高3.6m;每根柱下为6.3×6.3×2.0m四桩承台,桩基直径1.5m,桩长20.6m;45#、46#桥墩为北异形块中部一排支点桥墩,为单圆柱墩,直径1.2m,墩高3.6m;每根柱下为6.3×6.3×2.0m四桩承台,桩基直径1.5m,桩长20.6m。

2 现有技术概述

根据托换技术的运用状况及其核心技术机理不同,主要分为主动托换和被动托换两种,前者指原桩卸载前对新桩和托换结构施加荷载,以部分消除托换体系长期变形的时随效应,并在上部的荷载转换过程中,对托换结构及上部结构的变形运用顶升装置进行动态调控,一般用于托换荷载大或结构变形要求高的托换工程,相对可靠性较高;后者指原桩在卸载过程中,上部结构荷载随托换结构的变形,被动地转换到新桩,一般用于托换荷载较小的托换工程,相对可靠性较低。

图2 盾构隧道与40#、42#墩关系立面图

图3 盾构隧道与45#、46#墩关系平面图

现有技术的缺点和不足:①难以确定多支点预应力混凝土异形板梁复杂受力体系中各支点的预加支撑力;②桩基托换下部结构施工时,不能实现梁体结构受力体系转换过程中多支点异形板梁支撑及沉降的同步控制。

3 面临的问题

①桩基托换施工前,多支点异形板梁各支点支撑力不同,需确定不均匀沉降的临界值及各支点的预加支撑力。

②多支点异形板梁受力结构复杂,梁体上下部结构变形已稳定,梁体较敏感,需解决托换过程及工后梁体受力体系转换过程中上部结构沉降同步的问题。

③建和桥建于1994年,已使用多年,其变形已经完成,其上部结构为多支点预应力混凝土异形板梁。需解决在桩基托换施工过程和施工后梁体受力结构二次变形稳定过程中确保建和桥运营安全。

4 智能化预支顶施工技术

在桩基托换基坑开挖的过程中,40#~42#、45#、46#桥墩由于下挖至老承台底以下4m深,至使原有桩基承载力削弱,可能会带来承台墩身的下沉,同时相临的22#、28#、34#号墩也可能受到不同程度的影响产生下沉;在盾构穿越桥区时,盾构隧道洞身一定范围内的土体会出现一定程度的隆降变化,至使桥墩出现不同程度的变化,因此需对上述各墩进行预支顶,当个别或部分桥墩出现沉降时,能够通过预支顶系统将梁体顶起至初始位置。避免梁体开裂,保障梁体的运行安全。

桩基托换前,新承台未加载的情况下,沉降未稳定。故新老承台间设置顶升系统用于完成体系转换。在旧桩截桩前,对新承台施加设计荷载的1.2倍,使新承台沉降迅速趋于稳定。在沉降基本稳定后,截断新老承台间的旧桩基,使得新老承台间处于自由的状态,再顶升不大于1mm的,确定支反力,最后在新老承台间浇筑混凝土。具体施工步骤如下。

第一步:施工准备及施工围护桩、基坑开挖、架设预支顶设备;第二步:施工托换桩基、托换承台;第三步:安装千斤顶及顶升;第四步:截桩;第五步:托换结构封固;第六步:施工竖井及人工凿除隧道范围内的残桩;第七步:盾构通过;第八步:拆除预支顶设施。

4.1 顶升控制装置

4.1.1 预支顶沉降控制和托换顶升控制模式

自动控制程序设计总体分手动和自动2种模式。手动模式为正常作业模式,作业开始前转入手动模式;自动模型为安全保障模式,作业完成后转入自动模式。自动模式下,当系统检测到力和变形超限后,短信通知授权电话,同时系统会按照设定的动作自动运行。

手动模式运行时以第三方监控提供的调整值为依据调整,用自身及相临墩受力情况校核;自动运行时以设计计算最小支反力的90%为上限,70%为下限,并且每次行程限值为1mm,此时千斤顶务主要由液压力承受,小部分由螺纹自锁承受。在有限元分析模型中分析70%支反力时,梁体应力增加不超过抗裂设计值为准。

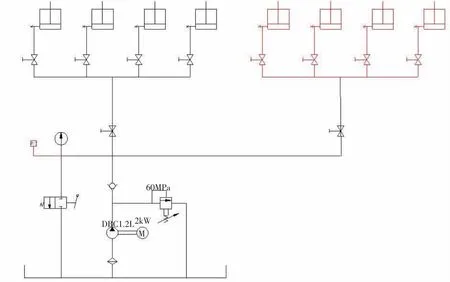

4.1.2 预支顶沉降控制和托换顶升液压控制系统原理

在泵站系统中合理设计了保压阀、蓄能器、安全阀,选择了额定流量1.2L/min液压泵等。通过两种安全阀能控制千斤的的油压,防止千斤顶超载使用;额定流量控制千斤顶的顶升速度,截流阀为故障检修提供便利,所有泵站内的液压元件为同一规格型号、同一吨位的千斤顶,通过变频器调速时获得一致性,负反馈控制保证同步性。泵站设计原理图如图5。

图5 顶升控制设备液压原理图

4.1.3 预支顶沉降控制和托换顶升电气控制系统原理

图4 盾构隧道与45#、46#墩关系立面图

首先进行了总电路设计,根据总接线图进行了中央配电箱和中央控制箱设计实现了顶升系统的远程中控和同步控制;通过终端配电箱和终端控制箱的设计实现了单个泵站系统的分控制,同时任何分控系统都可以急停所有控制系统,共设计了11个分控系统;对中央控制系统和终端控制系统的操作台也进行了设计,顶升过程主要靠按钮实现。

4.1.4 预支顶沉降控制和托换顶升装置构成

顶升装置主要由千斤顶、泵站及控制系统组成,液压系统额定工作压力为63MPa,电气系统动力电为三相380V,控制系统为直流24V。各装置在系统管理下以设定的逻辑按操作人员的指令进行工作。

①千斤顶:千斤顶主要有三种规格,一种是顶力400t,行程100mm,数量为20个,备用2个用于桩基托换顶升。第二种是顶力300t,行程100mm,数量为44个,备用4个用于异形块下方的预支顶。第三种是顶力100t,行程100mm,数量为18个,备用2个用于T形梁下方的预支顶。总计需要90个各规格的液压千斤顶。三种规格的千斤顶均为带机械自锁的单作用千斤顶。在使用过程中,千斤顶顶升到设计位置后,需及时将螺母旋紧,每次起升距离一次不要太大,以防密封不严带来不良后果。此种型号的千斤顶不能处于全伸状态旋紧螺母,否则会出现拆不下来的情况,到时不能上也不能下,给自己增加麻烦。千斤顶基本结构如图6。

图6 顶升千斤顶基本结构和实物图

②泵站:每个泵站主电机功能为2kW,21个泵站总功率约为40kW,考虑不太可能同时启动,因此备用50kW的三相电源就可以满足要求。28#、34#、40#-42#、45#-46#号墩每个墩预支顶设有4台300t千斤顶,这4台为一组共用一台泵站。其中40#-42#、45#-46#号墩每个墩还存在托换顶升,每个墩托换顶升设有4台400t千斤顶,这4台为一组共用一台泵站,考虑到预支顶与托换顶升不同时工作,故此处预支顶与托换顶升共用一台泵站。22#墩异形板侧每端设置4台300t千斤顶,分为3组,2侧每个为1组,中间2个为1组,每组1个泵站;22#墩T梁侧每端设置9台100t千斤顶,分为3组,每侧3个为1组,中间3个为1组,每组1个泵站;共计需要21个泵站。

4.2 预支顶沉降控制装置

4.2.1 预支顶沉降控制装置总体布置

在需预支顶的各墩旁设置临时墩,墩顶安装液压千斤顶,千斤顶带有压力传感器及位移传感器,千斤顶由液压泵站驱动,22#墩T梁侧按左中右分3组,每组3个顶,每组由1台泵站进行驱动。22#墩异形板侧按左中右分3组,左右各1个顶,中间2个顶,每组由1台泵站进行驱动。其余各墩每个墩柱周围安装4个顶,为1组,每组由1台泵站进行驱动,见图7。

图7 异型板梁支顶布置图

4.2.2 预支顶沉降控制装置临时支撑

异形梁板下临时支撑采用直径600mm,壁厚14mmQ235钢管做立柱,厚20mm钢板焊接成箱形梁做主横梁,立柱间采用直径219mm,壁厚10mm钢管连接,焊缝高8mm~10mm,钢管与老承台采用M30化学螺栓法兰连接,化学螺栓长38cm,锚固深度30cm,法兰与老承台之间采用灌桨料找平及调节高度,安装后临时支撑横梁顶面与异形板底面之间保持54cm~56cm的间距,便于300t带自锁千斤顶安装。

图8 40#-42#墩预支顶布置图

T梁底下的临时支撑采用直径400mm,壁厚10mmQ235钢管做立柱,立柱间采用直径219mm,壁厚10mm钢管进行连接,焊缝高8mm~10mm,钢管顶底面焊接有法兰,与老承台采用M30化学螺栓连接,化学螺栓长380mm,锚固深300mm,法兰与老承台间采用灌桨料进行找平及调节高度,安装后临时支撑横梁顶面与异形板底面之间保持间距320mm~340mm,以保证100吨带自锁千斤顶安装,见图12。

图1 盾构隧道与40#、42#墩关系平面图

图9 45#-46#墩预支顶布置图

图10 28#、34#墩预支顶布置图

图11 22#墩预支顶布置图

图12 22#墩预支顶布置图

4.3 托换顶升

4.3.1 托换千斤顶布置

40#~42#、45#46#墩每个新老承台间安装4个顶,为1组,每组由与其对应的预支顶泵站驱动,预支顶与托换顶升不同时工作,需转换时只需要操作相应控制阀即可。

4.3.2 预支顶和托换顶升千斤顶泵站控制及布置

考虑到各墩支反力差异大,为保证各自处于理想的工作状态,故每个泵站均由1台变频器驱动,以调整各自的顶升速度,从而使同步工作时速度一致并能够负反馈闭环控制。每个变频器由1台PLC进行控制,以实现不同墩之间的逻辑控制,每个泵站构成一个分站。

图13 托换千斤顶平面布置图

图14 40#-42#墩托换千斤顶立面布置图

图15 45#-46#墩托换托换千斤顶立面布置图

南块11个分站,由一个主站控制;北块10个分站,由一个主站控制。主分站之间采用无线网络连接。操作手饼为一台安装有控制程序的平板电脑。主站安装有4G通讯模块,可以与项目部和监控室进行通讯。在监控室可以查看、记录、控制顶升系统。

在原桥桩基的截断过程中,监测托换承台的内力和位移,若产生较大位移或监控值发生突变,立刻停止截桩,及时通知业主、设计和监理协商处理。当原桥基截断完成后,旧承台底荷载完全转移至托换承台上,托换承台上的千斤顶承受全部旧承台底荷载。

4.3.3 顶升控制区域划分及液压系统布置

控制区域划分为4个组。控制点划分原则为顶升过程安全可靠、同步性和桥体姿态控制。

控制区域设置光栅尺控制位移的同步性,位移同步精度控制在0.1mm。位移传感器与中央控制器相连形成位移闭环控制,从而实现顶升过程中位移的精确控制。

5 顶升控制效果

①通过对不同墩柱安装自动控制的预支顶系统进行分时段、分批量的称重,准确确定桩基的实际承载力。

②结合当前智能化控制技术,实现了复杂工况下多支点预应力混凝土异形板梁的同步顶升和沉降控制,确保了梁体结构安全。

③预支顶系统的应用,在桩基托换或者盾构穿越施工过程中个别或部分桥墩出现沉降时,能够通过预支顶系统将梁体顶起至初始位置,避免梁体开裂,保障桥梁运营安全。

④在新老承台间设置顶升系统完成体系转换。新承台未加载,沉降未稳定,在旧桩截桩前,通过顶升系统对新承台施加设计荷载的1.2倍,使新承台迅速趋于稳定,确保截桩过程中桥梁运营安全。

⑤针对建和桥建设年代久远且为大型异型板结构,创造性的设计一套自动监测、自动控制的自动沉降弥补设备,保证梁体不受桩基轻微沉降影响;采用自动控制顶升系统通过预压和超压后分十二级顶升,既要保证同步顶升又要保证分批量顶升才能保证顶升效果,确保了复杂工况下多支点预应力混凝土异形板梁结构安全,为建和桥运营安全提供了保障。

⑥通过深入研究桩基沉降机理和大型异型板梁桥对沉降的敏感性采用自动化监测与人工监测相互配合的监测手段,保证建和桥异形板梁梁体稳定和安全。

6 结语

桩基托换施工关键点:一是梁板的沉降监控和沉降的及时弥补;二是托换顶升的时机和顶力的控制;三是准确确定大型异型板梁的各个支座的支反力,指导托换顶升作业;四是盾构在预支顶沉降控制装置等一系列保证措施辅助下,顺利通过建和桥桩基托换区域。