圆柱形阴极电解成形过程仿真

段李鑫DUAN Li-xin;张长富ZHANG Chang-fu;武鸿力WU Hong-li

(西安工业大学机电工程学院,西安710021)

0 引言

电解加工以其不同于常规机械加工的独特优势,在航空航天、兵器、石油化工等方面发挥着巨大的作用[1]。目前,研究电解加工成形规律的方式通常为利用有限元思想在ANSYS、COMSOL、Matlab等软件中进行模拟仿真,或者针对特定工件,建立仿真单一物理场的理论模型和多场耦合仿真模型,但由于电解加工过程受到多个物理场和加工参数的影响,因而对电解加工阳极成形过程准确预测较为困难[2]。在国内,相关科研团队通过控制阴极运动轨迹能够加工航空发动机叶片、整体叶盘、叶轮等复杂曲面,并开发了数控展成电解加工软件包,能够实现电解加工过程中阴极运动轨迹的运算、叶片等工件型面的数据提取与处理等功能[3]。电解加工过程中阳极形貌变化不仅取决于电流密度的大小和分布状况,温度、流场、电解液性质也是关键的影响因素,而准确模拟阳极工件加工过程对研究工件成形规律和加工实验,为获得良好的加工工件尤为重要[4]。

本文提出在COMSOL Multiphysics 5.5中针对板状工件加工盲槽建立圆柱形阴极电解加工二维模型,运用电流与变形几何物理场耦合求解瞬态仿真,并保持阴极不作任何运动,给定阳极溶解速度,依据网格质量自动重新剖分网格,对电解加工过程实现实时动态模拟仿真,并研究各个时间段的电场分布和阳极去除量,得到工件成形规律。

1 加工原理

电解加工是利用阳极金属工件在电解液中发生溶解反应,从而达到去除工件多余材料的目的[5]。同时,电解加工有着生产效率高、加工范围广、表面质量好、工具阴极理论无损耗、可用于加工薄壁和易变形零件等诸多优势,广泛应用于难切削金属材料复杂结构或特殊结构的加工,例如叶片、花键、炮管膛线、叶盘、蜗轮蜗杆、异形孔等[6]。并且,随着电解加工技术的发展,近些年来,出现了多种类型的电解加工技术,比如复合电解加工、数控电解加工、高窄频脉冲电流电解加工、展成法电解加工等新技术,使电解加工技术不断走向精密化、微细化、智能化发展,其应用也不断地由国防工业延伸到民用工业。

本文所用圆柱形阴极电解加工原理示意图如图1所示,黄铜柱棒阴极与电解加工机床主轴连接,主轴连接脉冲电源负极;工件为板状结构,厚度约为12mm,材料为金属材料,连接脉冲电源正极;阴极为中空结构,电解液经过水泵抽取后流经阴极内部到达加工区域,之后流至电解液回收槽经过三级过滤单元完成过滤循环流动,实际加工时通过数控面板实现主轴对刀,达到所需的加工间隙后保持阴极相对位置,工件阳极特定区域内发生电化学反应溶解。

图1 圆柱形阴极电解加工原理示意图

电解加工成形过程如图2所示,阴极和阳极之间的初始加工间隙为δ,阴极连接在主轴上,加工时阴极保持不动,加工开始后阳极工件表面发生溶解,加工过程中阳极产生的金属离子沉淀物会随着电解液流动冲刷至电解液槽中沉淀,此时阳极表面会随着反应形成圆形盲槽,图2中dy为即一段时间的加工深度,该加工深度会随时间呈线性变化趋势,并且加工至某个时间后阳极不再发生溶解反应,盲槽加工完成。

图2 电解加工过程

2 有限元模型建立

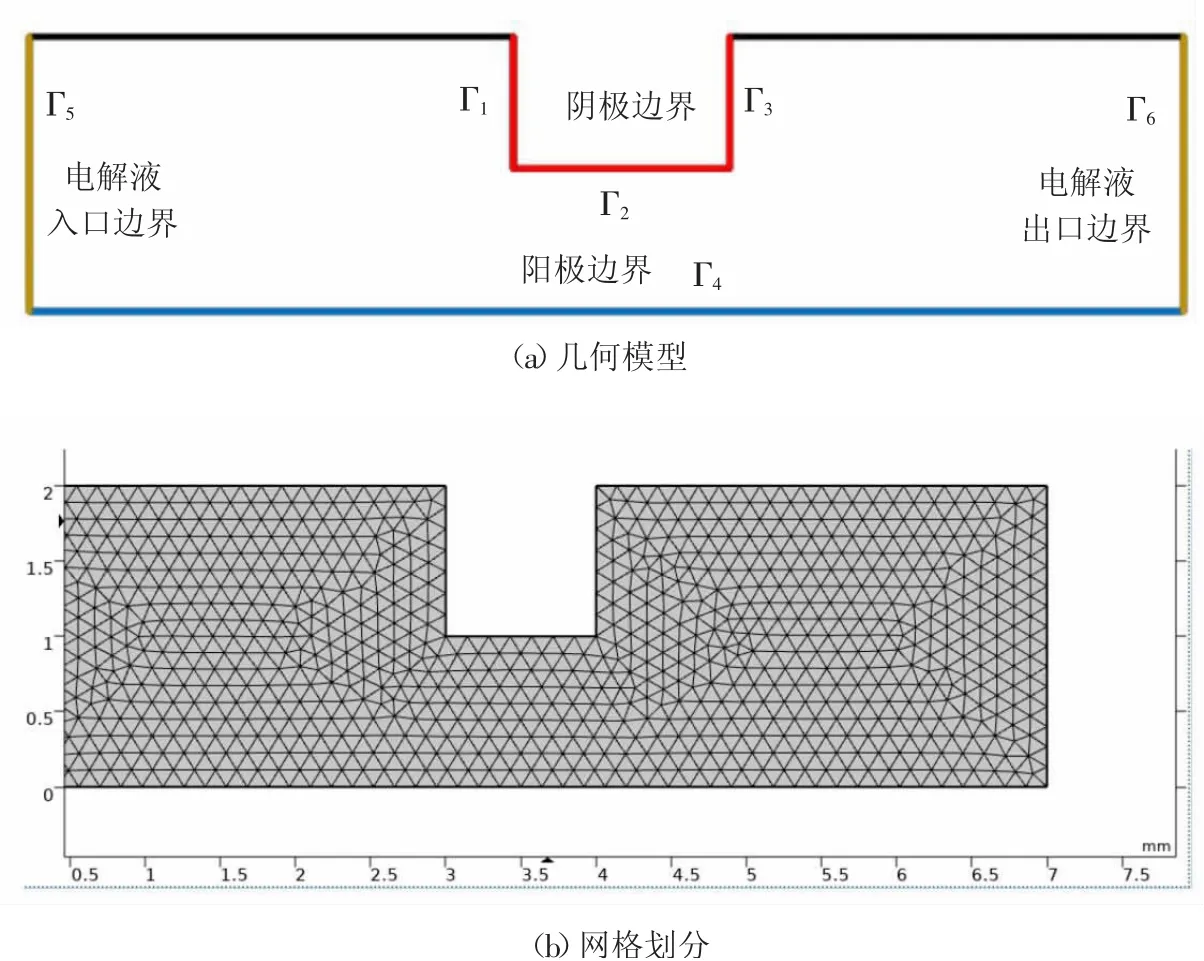

为便于计算,建立几何模型如图3(a)所示,其中阴极边界包括Γ1,Γ2,Γ3;阳极边界为Γ4;电解液边界为Γ5,Γ6。仿真时,阴极材料为黄铜,阳极材料为不锈钢,电解液为5% NaCl+15%NaNO3+2%Na2SO4,这是因为NaCl和NaNO3混合后,通过电解液中钝性和活性阴离子相互补偿作用,易于达到均匀活化溶解或均匀超钝化溶解的目的,Na2SO4可以有效的提升加工速率。

对电解加工成形过程实时动态模拟,在模型中添加变形几何与电流物理场进行耦合求解分析。对所建模型选择三角形网格划分,选择超细化划分指令,构建的网格局部图如图3(b)所示,其中最大单元大小为0.12mm,最小单元大小为5.25×10-4mm,最大单元增长率为1.2,曲率因子为0.25,狭窄区域分辨率为1,缩放几何比例为1,控制实体选择“跨移除的控制实体进行平滑”。

图3 几何模型及其网格构建

选择瞬态求解器,并且在电流模块和变形几何模块添加的条件为:

电流模块:Γ4选择电势12V;Γ1,Γ2,Γ3选择接地;Γ5,Γ6选择电绝缘处理;材料类型选择“来自材料”;传导模型选择“电导率”;电导率根据工件材料计算得出为7.6S/m,并选择“各向同性”;电介质模型选择“相对介电常数”,设置数值为1.1,并选择“各向同性”。

变形几何模块:Γ2选择设置Y方向速度;Γ1,Γ3选择设置X方向位移;Γ4选择指向法向网格速度,Vn=-K(ec.nJ)/(m/s);其余边界选择“指定网格位移”和“自由变形”。

添加瞬态研究,时间步选择每5s为一个时间,总共仿真60s的时间,因变量值设置为“物理场控制”,适应选择“自适应网格细化”,研究拓展选择“辅助扫描”和“自动重新划分网格”。最后后处理时选择加工15s、30s、45s、60s四个时刻的对应物理场分布绘制电流密度二维分布图,选择Γ2绘制电流密度数值一维线图和阳极去除量一维线图,最后导出线图数据和二维分布图数据,将电流密度一维线图数据进行求平均处理,得出加工区域的平均电流密度,同时将阳极去除量一维线图数据使用绘图软件进行点线图绘制。

3 仿真分析

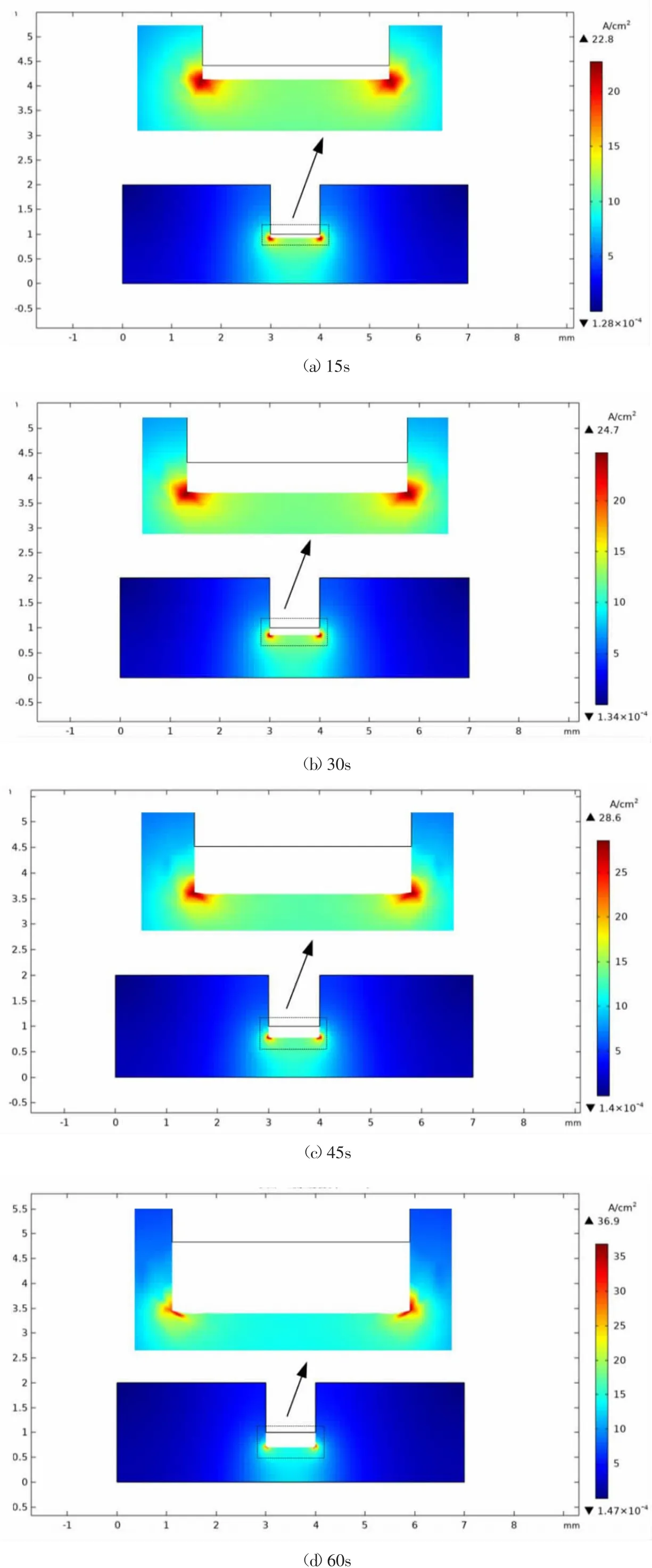

图4 为分别动态仿真加工15s、30s、45s、60s时的电流密度分布图,图中黑色直线为阴阳两极初始轮廓间隙位置,由局部放大图可以看出阳极材料被蚀除后的轮廓和每个时间段对应的电流密度。其中15s时,加工区域平均电流密度为14.6A/cm2;30s时,加工区域平均电流密度为16.2A/cm2;45s时,加工区域平均电流密度为17.9A/cm2;60s时,加工区域平均电流密度为19.1A/cm2;同时,在阳极表面的两侧处,电流密度较大,这是由尖端效应引起的。由四张图分析可知,随着加工时间增长,电流密度随之增加,并且圆柱形阴极外侧靠近阳极型面端的电流密度分布不均现象有改善,整个阳极型面电场分布会更加均匀,同时,可以预测加工至某一时刻后,加工间隙达到最大,此时阳极工件已无法正常发生阳极溶解反应,此时阳极表面电流密度分布达到稳定状态,工件加工质量最优。

图4 加工15s、30s、45s、60s时电流密度

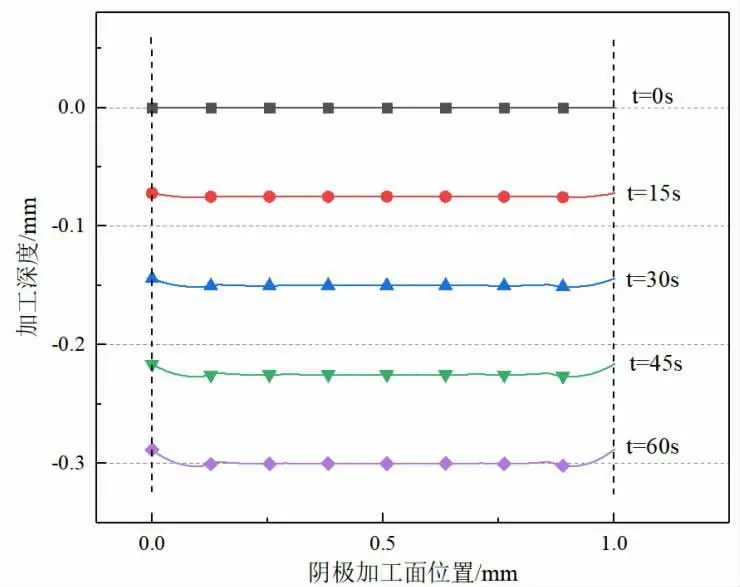

图5 为五个不同时间段对应的阳极面加工深度,初始加工时刻,阳极和阴极未通电,阳极表面不进行溶解反应,此时加工深度为0mm;15s时,阴极与阳极间发生电化学反应,此时阳极表面开始缓慢溶解,工件加工深度并不明显;30s时,阳极表面激烈反应,加工区域电流密度呈现不均现象,阳极表面加工深度呈现“两边少中间多”的现象;45s时,阴极两侧与阳极表面之间电流密度分布情况改善明显,并且阳极被加工表面加工深度进一步增加;60s时,阴极与阳极之间的加工间隙增加较明显,此时电解加工平衡间隙增大,阳极电化学溶解速率明显减缓,电解加工过程进入末端,再经过一段时间后,整个加工过程会停止。同时,可以得出阴极两侧因为电流密度大,溶解速度快,加工深度大于其它区域。并且,通过五个时刻的阳极表面材料加工深度与仿真时间关系得出,阳极型面溶解速度与加工时间之间存在线性关系,即随着加工时间增加,阳极型面加工深度增加,并加工至某时刻,阳极型面加工深度不再发生变化。

图5 阳极表面材料加工深度与仿真时间的关系

4 结论

本文提出了圆柱形阴极电解加工成形过程仿真思路,针对平板工件加工盲槽形状建立了二维仿真模型,并仿真分析了四个不同时刻时阳极表面的电流密度分布和阳极去除量,得到了阳极表面材料加工深度与仿真时间的关系,并且分析了圆柱形阴极加工时电场分布产生不均的原因,研究了阳极工件的成形规律,为进一步研究电解加工复杂曲面的过程控制、成形过程及阴极优化等问题提出了一种思路。