石墨化钢石墨化过程的金相分析及其动力学方程

张永军,李新鹏,王九花,刘 靖,韩静涛

北京科技大学材料科学与工程学院,北京 100083

当钢中出现石墨时,人们习惯将其视为材料内部的“缺口”,其塑性加工常常存在问题.然而,近年来科研工作者却利用渗碳体分解的石墨化技术,开发出了石墨化钢,当该钢中存在细小、弥散分布的石墨粒子时,其线棒材因具有良好的切削性能和冷镦性能而逐渐受到人们的关注,并对其进行了研制,如英国利兹大学[1–3]、日本新日铁集团公司[4]、日本JFE川崎制铁公司[5–6],伊朗马什哈德菲尔多西大学和阿萨德大学[7–8]、伊朗旁遮普大学[9]、韩国京浦国立大学和浦项制铁[10],以及我国的中南大学[11]、昆明理工大学[12–13]、辽宁科技大学[14]、北京科技大学和首钢技术研究院[15–19]、武汉钢铁公司[20–21]等.据报道,日本JFE川崎钢铁公司率先研制出在汽车零件与机械结构用钢方面应用的“石墨钢”棒材和线材,并已列入日本JFE规范[5];除此之外,石墨化高碳钢板材,也具有一定的冲压成形性能而引起人们的兴趣[22–24],如日本住友金属工业公司研究成功一种加工成形性与低碳钢板相同的新材料—石墨化高碳冷轧钢板[22],以及福井等人把冷轧后的石墨化钢板再次回炉退火时,得到了质地软且板厚方向性系数γ值较大的高碳钢板[23].当该钢中的石墨粒子溶于基体之后,其强度指标大幅度提高.因此,石墨化钢被认为是一种同时具有较高冷成形、切削性能,以及较高强度的钢材.

石墨化过程是形成石墨化钢石墨粒子的过程,其石墨粒子的形成主要是通过渗碳体分解来实现.对其进行了解,有助于调控该钢的组织与性能,目前对该钢的报道多侧重于其组织特点及其切削性能.为此,本文以碳质量分数为0.66%的淬火高碳钢为例,对其在650、680和710 ℃ 3个不同温度下石墨化过程的组织进行金相分析;并绘制其石墨化过程的动力学曲线,建立相应的动力学方程.

1 实验用钢制备及其实验方法

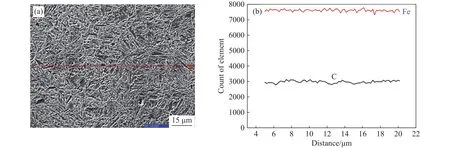

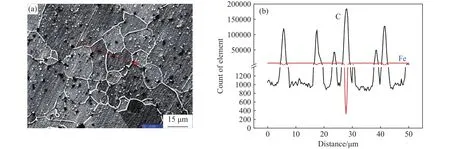

实验用石墨化钢的化学成分(质量分数)为0.66% C,1.60% Si,0.46% Mn,0.003% B,0.008%N的碳钢.利用真空感应炉熔炼、铸锭和热锻等方法来制备实验直径为6 mm的实验用圆钢,之后利用线切割将其切割成厚度为3 mm的圆形试样(即试样尺寸为 ϕ6 mm×3 mm),然后将其组织淬火成马氏体,如图1(a)所示;C和Fe元素在淬火马氏体中的分布如图1(b)所示.由图1可见,淬火马氏体为典型针叶状高碳马氏体组织(场发射扫描电子显微镜观察);C和Fe元素在马氏体中的分布较为均匀(电子探针测试).之后,分别对组织为淬火马氏体的圆柱形试样进行不同温度(650、680、710 ℃)和不同等温时间的石墨化处理.

图1 用于石墨化处理试样的原始金相组织及其元素分布曲线.(a)金相组织;(b)C、Fe 元素分布Fig.1 Original structure and element distribution curve of the graphitized sample: (a) metallographic structure; (b) distribution of C and iron Fe

利用场发射扫描电子显微镜(FESEM)、透射电子显微镜(TEM)、X-射线衍射仪(XRD)、电子探针(EPMA)等仪器,对石墨化处理试样的金相组织、以及C、Fe元素的分布规律进行金相分析,进而确定石墨化过程的组织演变特点;以及根据组织转变动力学理论,建立其动力学方程,并确定其方程中的n值,进而推断该钢石墨化过程中的形核率特点.

2 实验结果与分析

2.1 实验用钢石墨化过程的金相分析

在温度为680 ℃等温石墨化处理过程中,随着等温时间延长,首先是碳原子的短距离迁移、在微观缺陷(如马氏体中的位错、微裂等)偏聚,如图2所示,试样在等温5 min石墨化处理后的组织及利用电子探针EPMA测试分析的各元素的计数强度曲线.由图2(a)可见,马氏体组织无明显变化,但在图2(b)的各元素计数强度曲线上,C和Fe元素的分布既有峰值、又有谷值,而且C出现峰值的位置,Fe则为谷值,这为在该位置上形成铁的碳化物提供了有利条件.

图2 石墨化处理 5 min 时试样的微观组织及其元素分布曲线.(a)金相组织;(b)C、Fe 元素分布Fig.2 Microstructure and element distribution curve of sample graphitized for 5 min: (a) metallographic structure; (b) distribution of C and Fe

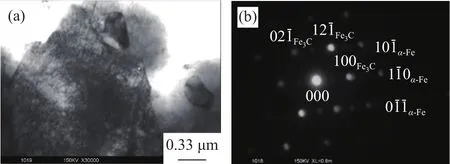

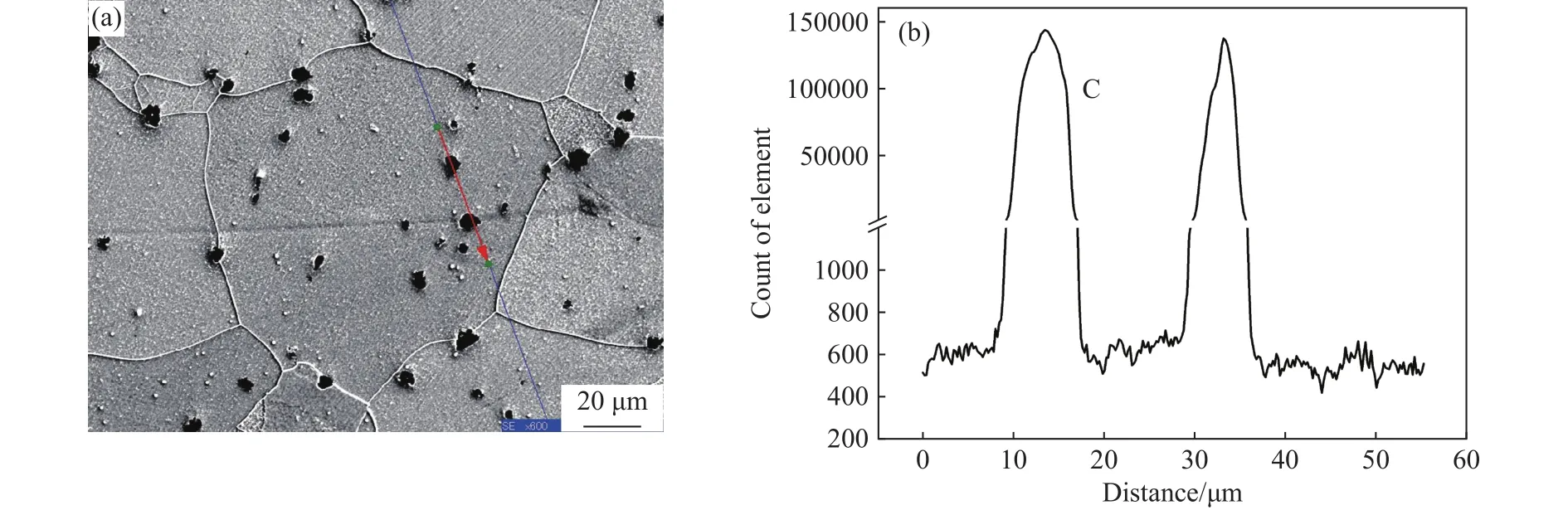

随着等温时间的延长,C峰值的计数强度逐步增高,如图3所示的等温30 min石墨化处理的组织及其利用电子探针EPMA测试分析的各元素计数强度曲线.由图3(a)可见,马氏体出现了分解,其组织中出现薄片状、颗粒状析出物,为了确定其类型,对其进行了透射电子显微镜(TEM)观察,如图4所示的 α-Fe [111]晶带轴与Fe3C[012]晶带轴复合电子衍射图,其中,α-Fe在中心斑点(000)附近的斑点有;Fe3C在中心斑点(000)附近的斑点有即该析出物为渗碳体Fe3C.

图3 石墨化处理 30 min 时试样的微观组织及其元素分布曲线.(a)金相组织;(b)C、Fe 元素分布Fig.3 Microstructure and element distribution curve of a graphitized sample for 30 min: (a) metallographic structure; (b) distribution of C and Fe

图4 石墨化处理30 min时试样中的α-Fe[111]晶带轴与Fe3C[012]晶带轴复合电子衍射图.(a)TEM 图像;(b)电子衍射图Fig.4 Composite electron diffraction pattern of α-Fe [111] and Fe3C[012] crystal belt axes in the sample graphitized for 30 min: (a) TEM image; (b) electron diffraction pattern

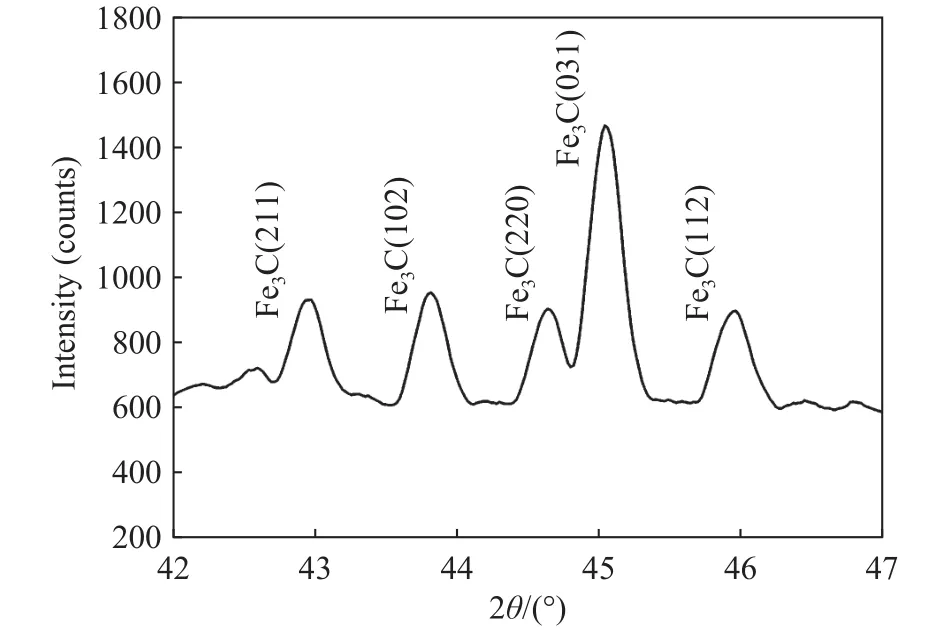

一般来讲,马氏体分解时,一般首先沉淀出ε碳化物,化学式为Fe2.4C,密排六方结构,与马氏体的体心四方晶格差异不大,析出较为容易;而渗碳体Fe3C是复杂的斜方晶格,与马氏体晶格匹配度不高.所以渗碳体还需要经过碳化物的转变形成,它在开始形成时呈薄片状,然后逐渐球化成为颗粒状的渗碳体.因此,为了进一步确认此时颗粒状析出物为渗碳体,对石墨化等温30 min处理的试样进行电解,并对萃取的产物进行X射线衍射分析XRD,得到的衍射峰主要是渗碳体Fe3C,如图5所示.由此可确定此时试样中的碳化物以渗碳体为主.

图5 石墨化处理 30 min 时试样电解萃取产物的 XRD 衍射曲线Fig.5 XRD diffraction curve of electrolytic extraction products from the samples graphitized for 30 min

在后续的石墨化过程中,渗碳体分解出石墨,如图6(a)所示的石墨化等温50 min处理试样组织中的石墨粒子,该石墨粒子的形态及其结构的场发射扫描电子显微镜(FESEM)图像如图6(b)所示,该图更加清晰地显示了石墨粒子的团状形态,及其片层状的结构特点.图6(c)和6(d)显示的是利用电子探针EPMA测试分析的各元素计数强度曲线,由该曲线可见,出现C峰的位置为石墨,其附近出现了铁素体微区,其碳含量低于基体其他位置(如图6(d)所示);Fe元素在石墨粒子位置上呈现谷值,这也反映了石墨位置的主要成分是C元素.

图6 石墨化处理 50 min 时试样的微观组织及其元素分布曲线.(a)金相组织;(b)石墨粒子的形态;(c)C、Fe 元素分布(基体);(d)C、Fe元素分布(铁素体微区)Fig.6 Microstructure and element distribution curve of samples graphitized for 50 min: (a) metallographic structure; (b) morphology of a graphite particle; (c) distribution of C and Fe in the matrix; (d) distribution of C and Fe in a ferrite region

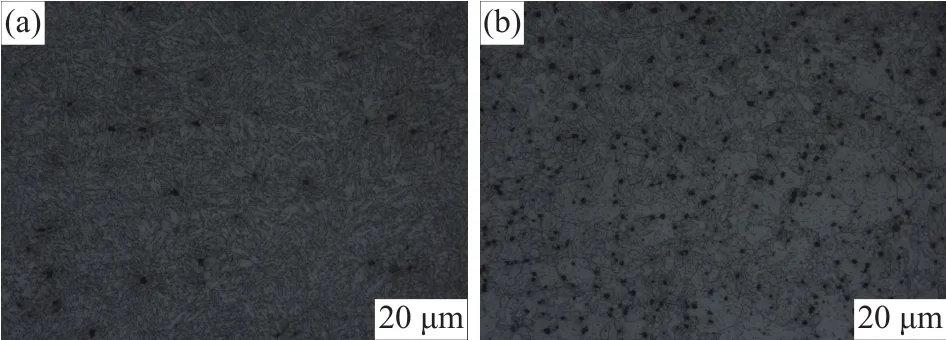

随着石墨化等温处理时间的延长,也即随着马氏体分解的进行,逐渐呈现出针叶状的α相,如图7(a)所示的1.0 h等温石墨处理试样中的组织.在石墨化等温处理时间的进一步延长过程中,针叶状α相发生再结晶,铁素体经形核、长大逐步代替将针叶状α相而趋于等轴状,如图7(b)所示的3.0 h等温石墨处理试样中出组织中出现了铁素体核心,预示着铁素体再结晶在后续的等温过程中将开始进行.

图7 石墨化处理 1 h(a)和3 h(b)试样的微观组织Fig.7 Microstructures of the samples graphitized for 1 h (a) and 3 h (b)

然而,再结晶铁素体形成初期,其C含量较高,如图8所示的石墨化等温5 h处理时的组织及其元素分布图.由图8可见,已观察不到马氏体,铁素体呈近等轴状;在电子探针EPMA测试的各元素计数强度曲线上,出现C峰的位置则为析出的石墨粒子,对应位置的Fe为谷值,即其含量较低.铁素体中的C元素含量仍然较高,即为碳的过饱和状态,仍需一定的等温时间来降低其含量,以达到较为稳定的状态,如图9显示的利用电子探针EPMA测试的石墨化16 h等温处理试样中铁素体基体中的C元素计数强,与5 h相比,降低了400左右.

图8 石墨化处理 5 h 时试样的微观组织及其元素分布曲线.(a)金相组织;(b)C、Fe 元素分布Fig.8 Microstructure and element distribution curve of the samples graphitized for 5 h: (a) metallographic structure; (b) distribution of C and Fe

图9 石墨化处理 16 h 时试样的微观组织及其 C 元素分布曲线.(a)金相组织;(b)C、Fe 元素分布Fig.9 Microstructure and carbon element distribution curve of the graphitized samples for 16 h: (a) metallographic structure; (b) distribution of carbon

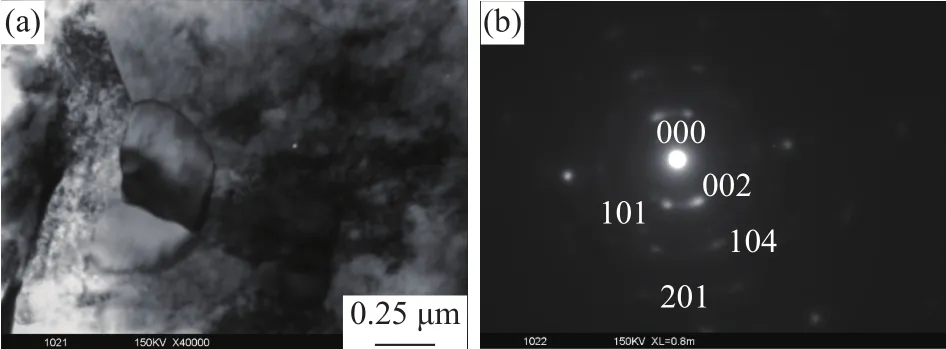

图10显示的是对石墨化等温16 h处理试样中的石墨粒子利用透射电子显微镜(TEM)观察得到的电子衍射图.由图可见,该衍射图是石墨C的多晶衍射环,围绕中心衍射斑点为(000)出现了四道衍射环,第一道衍射环为石墨C的(002)晶面,第二道衍射环为(101)晶面;第三道衍射环为(104)晶面,第四道衍射环为(201)晶面.

图10 石墨粒子的 TEM 图像及其电子衍射图.(a)石墨粒子的TEM图像;(b)石墨粒子的电子衍射图Fig.10 TEM images and electron diffraction patterns of graphite particles: (a) TEM image of a graphite particle; (b) electron diffraction pattern of a graphite particle

综上所述,实验用石墨化高碳钢在温度为680 ℃的条件下进行石墨化过程时,马氏体首先向析出碳化物稳定状态转变,且在转变的碳化物为渗碳体Fe3C时,石墨粒子析出速度加快,与此同时,基体组织中针叶状α-Fe发生再结晶,由等轴状铁素体逐步代替针叶状的α相,在此过程中,铁素体中的C含量逐渐降低,即由过饱和状态转变为稳定态;C、Fe元素含量在石墨粒子与铁素体界面处发生突变,C元素在石墨粒子中突变增高为峰值,而Fe元素则突变降低为谷值.由此表明,渗碳体分解的碳向石墨核心扩散,Fe自石墨核心处扩散出来,形成石墨粒子.

2.2 实验用钢石墨化过程的动力学曲线

对不同石墨化温度(650、680和710 ℃)、不同石墨化时间处理试样的石墨粒子面积分数,用计点法进行测量和统计,即:

式中:yi是保温时间为i时石墨粒子的面积分数,%;φi是保温时间为i时石墨粒子的面积;φt是完全转化的石墨面积,本实验用16 h石墨化处理后的石墨粒子面积作近似值.

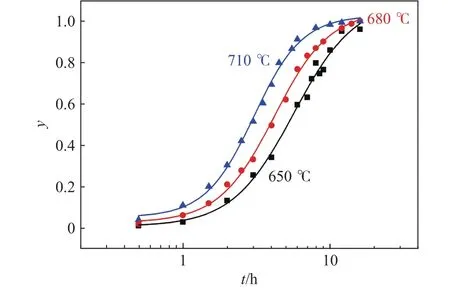

将按式(1)统计的石墨粒子的面积分数yi绘制在以时间为横坐标、石墨体积分数为纵坐标的坐标系中,得到石墨粒子的面积分数随时间变化的曲线,即得到由实验数据获得的动力学曲线,如图11所示.由图11可见,石墨粒子面积分数随着温度的提高而增加,如当石墨化时间为1 h时,650 ℃石墨粒子面积分数为0.0314,680 ℃时为0.0634,710 ℃时为0.1112.另外,石墨粒子面积分数随着时间的增加而呈S型变化,即石墨粒子面积分数在石墨化处理的初期以及后期增加缓慢,而在中间阶段则快速增加,这种变化特征符合相变动力学模型JMAK方程规律,即可用JMAK方程来描述实验用石墨化高碳钢的石墨化过程.该动力学方程规定,转变分数随时间的变化可以表示成[25]:

图11 实验用钢石墨化过程的动力学曲线Fig.11 Kinetics curve of the graphitization process of tested steel

式中:y为转变分数;k为反应速率常数;n为反应指数.

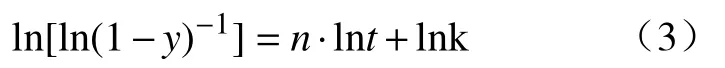

将式(2)简化为ktn=−ln(1−y),并将其两边取对数,其结果为:

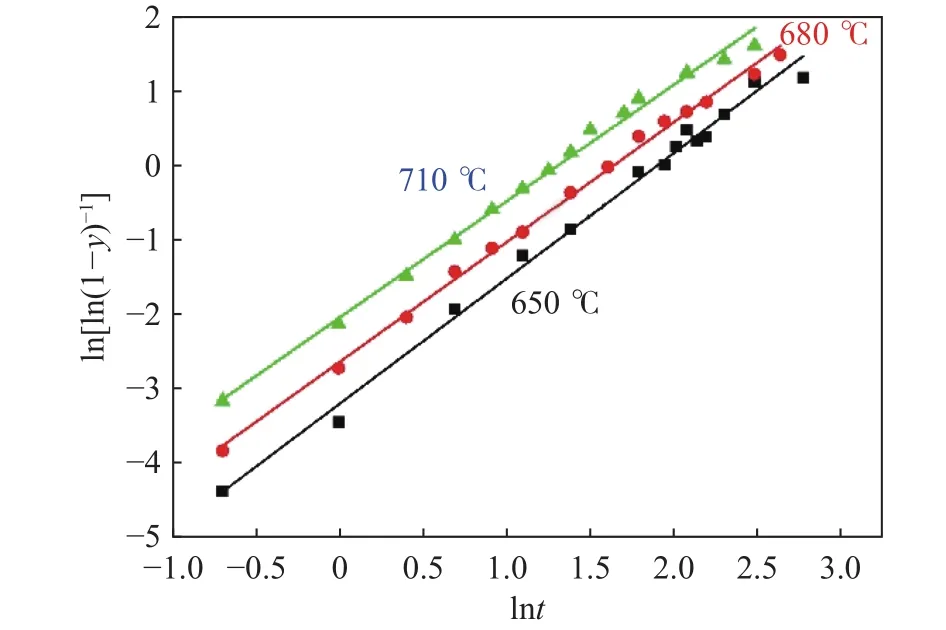

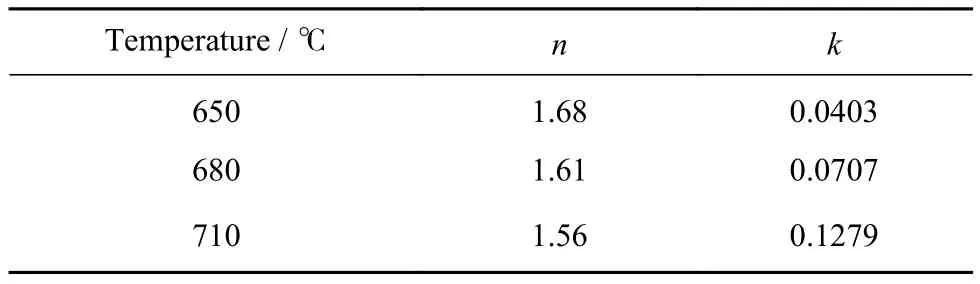

对图11中三个不同温度的动力学实验曲线,按式(3)进行计算,并将其值绘制在以lnt为横坐标、为纵坐标的坐标系中,如图12所示.对图12中的实验数据进行线性拟合,其斜率为JMAK方程中的n值,截距为JMAK方程中的k值.拟合得到的不同石墨化温度下的n值、k值如表1所示.由此即可确定实验用钢不同温度下的动力学方程.

图12 ln t与 ln[ln(1−y)−1]之间的线性回归Fig.12 The linear regression between ln t and ln[ln(1−y)−1]

表1 不同温度下的 n 值和k 值Table 1 Values of n and k at various temperatures

由表1 可见,所得n值为 1.5 ~1.7,根据固态相变关于扩散控制生长理论[26],可以推断石墨化过程是形核率随时间减少的.

3 结论

(1)在实验用钢的石墨化过程中,马氏体首先向析出碳化物的稳定状态转变,且在碳化物为渗碳体Fe3C时,石墨粒子析出速度加快,与此同时,基体组织中针叶状α相发生再结晶,由等轴状铁素体逐步代替针叶状的α相,在此过程中,铁素体中的C含量逐渐降低,即由过饱和状态转变为稳定态;C、Fe元素含量均在石墨粒子与铁素体界面处发生突变,C元素在石墨粒子中突变增为峰值,Fe元素则突变降为谷值.由此这表明,碳向石墨核心扩散,Fe自石墨核心处扩散出来,而形成石墨粒子.

(2)在实验用钢的石墨化过程中,随时间变化的石墨粒子面积分数曲线呈S形状,即石墨粒子面积分数在石墨化处理的初期以及后期增加缓慢,而在中间阶段则迅速升高,这种变化规律,即实验用钢石墨化动力学过程可用JMAK方程来描述;通过对实验数据的拟合,确定了本实验条件下该方程中的n值为1.5~1.7, 也即得到实验用钢不同温度下的动力学方程.