回转式燃气焙烧炉的节能方法浅析

朱云峰

(上海洁槿园林绿化有限公司,上海 200241)

1 前言

焙烧是分子筛生产的一个重要工序,焙烧的目的是脱除分子筛孔隙中吸附的水分,以使分子筛得到活化或改性,其次,使分子筛中的晶态粘土粘结剂相变,成为无定形态,使分子筛晶体(1~3μm)之间通过粘土相互连接,达到增强作用,满足工业需求。

焙烧中的主要控制变量为:物料的温度分布、进料速率、进料含水率、吹扫压缩空气流量和抽风负压。由于分子筛存在热稳定性问题,不同品种的分子筛有不同的温度分布要求,因此,在操作中控制物料的温度在一个狭窄的范围至关重要。

焙烧炉的热能是通过燃烧天然气所获得,燃烧温度高低是根据不同的产品所设置,因此要求焙烧炉设计中,内胆筒体壁上的温度设置范围要求在250~800℃之间可控。

2 课题背景

根据«上海市节能和应对气候变化“十三五”规划»,上海市“十三五”能源消费总量净增量控制在970万t标准煤以内,2020年能源费总量控制在1.2357亿t标准煤以内;二氧化碳排放总量控制在2.5亿t以内;单位生产总值能耗和单位生产总值二氧化碳排放量分别比2015年下降17%、20.5%。

该公司所属上海华谊集团属下分子筛有限公司,生产和销售各种分子筛吸附剂,使用的主要能源是天然气和电,使用天然气的主要设备是二台A5100和B5100回转式焙烧炉,24小时连续运行,日用气量8000~10000m³。

根据市上海市发展和改革委员会文件‹沪发改环资(2017)25号›,针对我司现有的二台A5100和B5100回转式焙烧炉高能耗设备,必须进行降能降耗改造。

通过一个实际的节能案例来探讨焙烧炉设备的节能方法。

3 焙烧炉结构说明和分析

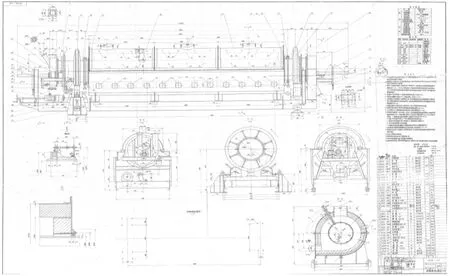

焙烧炉整体设备有:窑炉部分、旋转筒体部分、天然气燃烧系统部分、温度控制及反馈部分、烟囱排烟量控制部分、DCS编程系统控制部分(见图1)。下面对焙烧炉作一个简要的介绍,通过对设备的结构了解和功能设施的理解,才能掌握和理解节能的关键点。

图1

3.1 窑炉炉体部分

(1)窑炉炉体下半部分。炉体下半部为框架钢结构,外形整体为开口的箱体,炉底采用多层不同绝热材料进行保温,从里到外依次为莫来石砖、轻质粘土转、漂珠砖、烧结珍珠岩,在绝热材料的最外面用钢板固定,一半留有12个燃烧喷口,另外一半为半圆弧内壁(便于火焰在炉膛内部形成稳定流向);炉膛可分三个区加热,相邻区用隔热墙隔开,以便每区可独立加热控制温度。

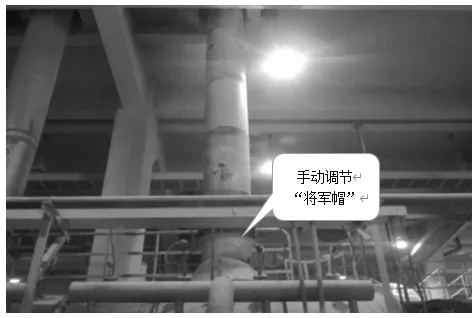

(2)窑炉炉体上半部分。炉墙采用高温折叠块(含高温骨架)进行保温,高温折叠块与钢壳之间用背衬板过渡。炉顶采用圆拱形结构,采用梯型高温折叠块(含高温骨架)保温,高温折叠块与钢壳之间用背衬板加固,在炉顶上有3个排烟管分别对应3个炉腔烟道排烟,另外,在炉顶排烟口与直通楼顶的烟囱之间,安装1个“将军帽”装置,用于控制每个排烟口的排烟大小,这个装置能否正确使用直接影响焙烧炉热能使用效率的大小(见图2)。

图2

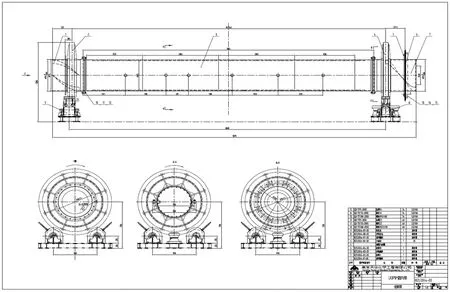

3.2 旋转筒体及旋转驱动部分

焙烧炉主体主要由旋转筒体、链轮传动、筒体支承装置、炉头喂料器、进出料箱及其它辅助部件组成,主要介绍炉筒体和传动部分。

(1)炉筒。炉筒是燃气式焙烧炉的核心,其合理的结构设计和材料选用直接影响到焙烧炉的安全、使用寿命。炉筒体主要参数:筒体的尺寸:直径×壁厚×长度mm;筒体的大小决定生产能力;筒体内结构:根据具体要求选择物料的翻转形式:翻料板、环型堰板;主要材质:根据焙烧物料的使用温度区间,选材(如304、321、310S);设备倾角:固定角度(一般1°左右)或可调角度;炉筒转速:变频电机驱动筒体的滚动链轮-变频调速;内置吹风管:内置1根DN100不锈钢管,单排吹风-排除焙烧物料的焙烧所产生的水蒸气,排出干燥风,压力稳定1000~1100Pa。

(2)传动系统。由于焙烧炉的转速比较低,2~10转/分,变频电机通过链轮和链条将转动力矩传递给炉筒链轮,筒体的二侧端有2个钢制的轮环,筒体横卧在二组托轮上作滚动旋转,使筒体内的物料不停均匀翻转加热,脱除分子筛内部的水分,并将粘土烧结,以活化分子筛,并增强分子筛颗粒强度(见图3)。

图3

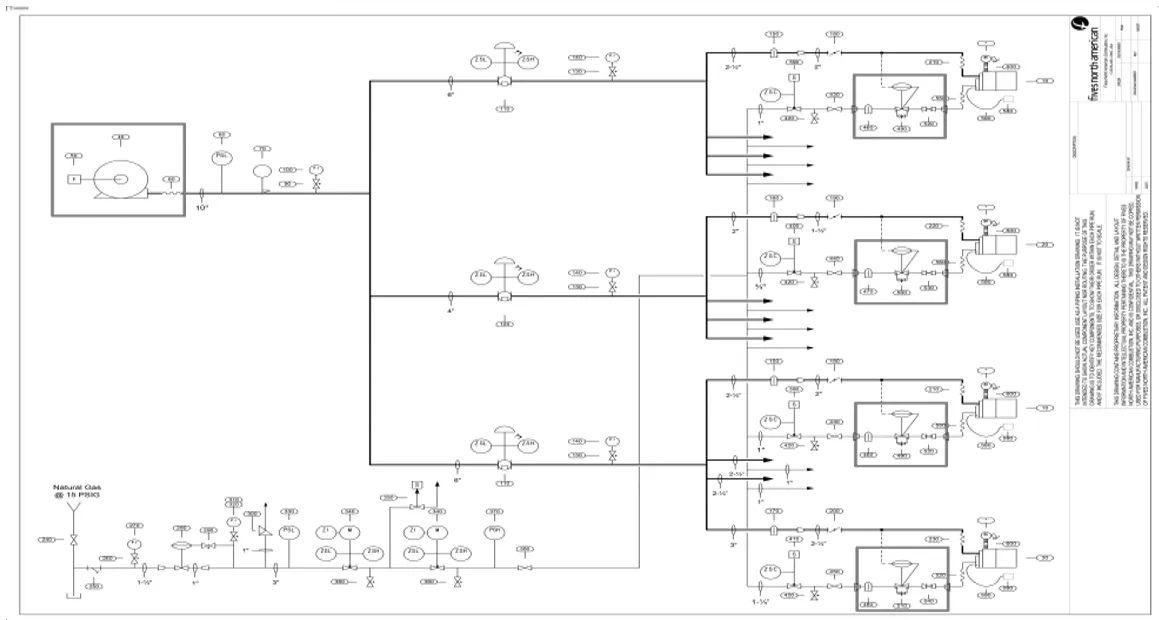

(3)焙烧炉的燃烧系统及辅助设备部分。焙烧炉内部分成3个加热区域,每个区域的燃气烧嘴分布有4个:Ⅰ区-升温区,Ⅱ区-高温区,Ⅲ区-保温区。Ⅰ区-升温区的特点:燃烧火焰短,温度控制在200~400℃;Ⅱ区-高温区的特点:燃烧火焰长,温度控制在400~650℃;Ⅲ区-保温区的特点:燃烧火焰长,温度控制在600~750℃。这是焙烧炉燃烧系统控制原理图(见图4)。

图4

3.3 焙烧炉燃烧系统管道与辅助设备

(1)天然气管道分二路,一路手动控制,一路自动控制,自动控制线路中包含(燃气自动报警断路器+稳压薄膜阀+压力表),在紧急状态情况下,断路器会自动关闭燃气进口管道。(2)总管分成3根分别接入3个燃烧区域,其中每个区域有4个烧嘴,共计12个,均匀分布在炉体一侧。(3)风机:高压风机和低压风机2台,高压风机的作用是提供烧嘴燃烧的助燃空气,风压范围(0.8~2.5kPa),低压风机的作用是提供烧嘴的引导火,风压范围(0.1~0.5kPa)。(4)炉腔内部负压测试记录仪的功能是检测,炉腔内部燃气充分燃烧后,烟气通过排烟管向外快速排放时,造成炉内腔气压产生负压,炉腔内部负压高→排烟量大→燃气用量大→燃气不易充分燃烧→耗能;总之,控制好炉腔内负压的合适范围就能实现降低燃气的消耗量;怎样调节炉腔内部的负压值,取决于排烟管的排烟量的控制。负压检测装置组成:不锈钢DN12金属管+终端检测箱+微电脑数字压力计(见图5)。(5)烟道排放控制阀:“将军帽”(圆锥体管扣台)(见图2)。(6)测温点。在旋转筒体内部的料杯中,安放热电偶探头与物料接触所测得的温度为物料的实际温度,热电偶电流通过转换成模拟信号。

图5

温度信号的传输与反馈:焙烧炉内的热电偶数值电流通过一组无线传送器(XYR-FDAP)将温度模拟信号数据传送DCS数据处理中心,DCS处理器模块输出4~20mA至现场显示表,另外一路至选择开关,控制方式手动、自动2种,通过电脑编制程序来控制燃气流量阀的执行机构,从而达到自动控制焙烧炉的温度,同时发送至控制室显示屏便于操作人员现场观察(见图6)。

图6

4 焙烧炉现状调研分析

这2台焙烧炉设备(A5100、B5100)的燃气消耗量占比整个生产线上日燃气用量的50%~70%。为了更好记录这2台设备在改造前的燃气用量,以及便于节能改造后准确统计节能数据,必须在每台焙烧设备前端统一安装燃气流量表,公司总燃气管道进入生产单元后,在各用气设备进口管道处安装燃气流量表,用于记录观察生产不同产品所消耗的燃气用量,对节能效果的评判依据详见公司燃气管道网络图(见图7)。

图7

对应不同的生产产品型号所获得的燃气用量数据也不同,因为不同的产品在焙烧炉3个区间所设置的温度也有所不同,下面是当时的实际记录数据:

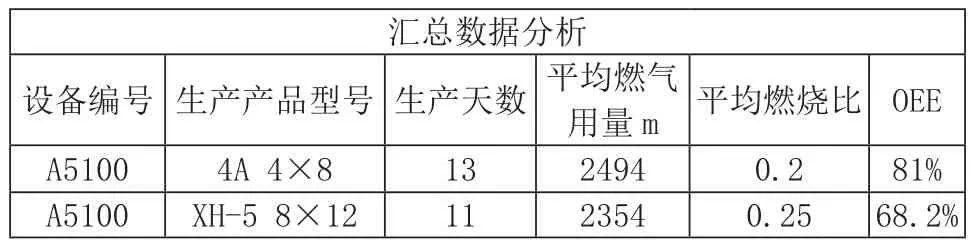

A5100焙烧炉数据记录分析见表1。

表1

注1:平均燃烧比=当日用气量(m3)/当日生产量(kg)×100%;注2:OEE的概念:设备综合效率,总体设备效率,其本质就是设备负荷时间内实际产量与理论产量的比值,OEE (Overall Equipment Effectiveness)。

计算公式:计划开工率(%)×非计划开工率(%)×产品首次合格率(%)

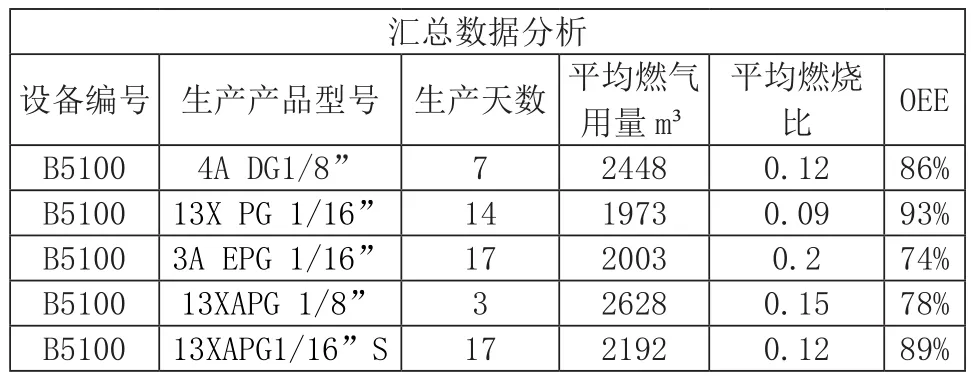

B5100焙烧炉数据记录分析见表2。

表2

5 B5100焙烧炉节能改造和规范操作

5.1 焙烧炉燃气热值变化

焙烧炉原燃烧系统的设备以城市煤气(4000kcal/m³)进行设计的,现已把燃料改成天然气(8400kcal/m³),两者热值将近相差1倍,除增加一组助燃空气流量外,其它设备均未做改变。B线焙烧炉在生产过程中,经常发现火焰硬度不够且火焰颜色偏黄,烟道口时常出现冒火现象,很显然是空气燃气配比混乱导致,从而大量的天然气未被充分燃烧。

5.2 燃气管道流量改进

制定方案:为达到节能降耗,增加焙烧炉燃烧效率,针对焙烧炉的现况局限性和操作实用性设计了一套改造方案:

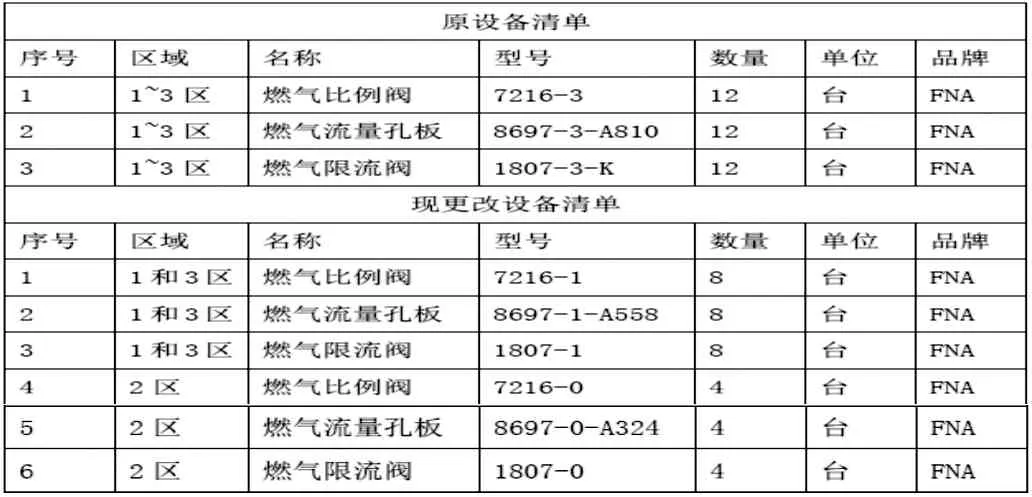

(1)燃烧系统燃气支管改造:根据所使用的烧嘴功率及天然气的热值,重新计算燃气管径的大小,主要针对烧嘴前燃气管道进行改进。原先烧嘴前燃气管均为DN40,现1、3区烧嘴前燃气管改为采用DN25,2区烧嘴前燃气管改为DN20。由于管径的变化,所以在管道上相应比例阀、流量控制阀也要随之更改。如表3。

表3

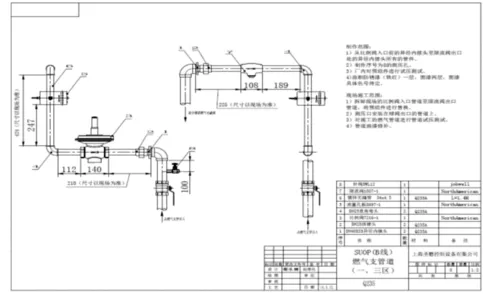

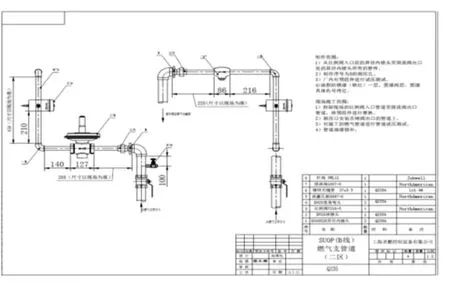

根据分析和测试的结果,需要对原有B5100焙烧炉的燃气管道进行改造,施工方案如图8、图9。

图8

(2)燃气管道改造内容:燃气管道系统中更改的设备有燃气孔板、燃气比例阀、燃气限流阀及相对的部分燃气管道;空气管道系统中更改的设备有助燃风机及风机出口连接管道;电气控制系统中更改的设备有风机电源线和风机的回路控制元器件。

(3)燃气管道改造后的效果:原先每区只运行一两个燃烧器,且燃烧温度和火焰情况均不是最佳状态,现通过改造后,实现所有燃烧器同时运行,且能很好控制炉温;原先运行的燃烧器几乎处于大火状态,无功率可调节范围,改造后,确保每个燃烧器的功率调节范围由5%~100%;原先每个引导火种一直处于运行状态,改造后,只需要点主火时才运行;炉温控制原先主要以手动控制各个燃烧器的燃气量来实现控温,改造完后控温实现自动化控制,大大减少操作人员的工作量。

图9

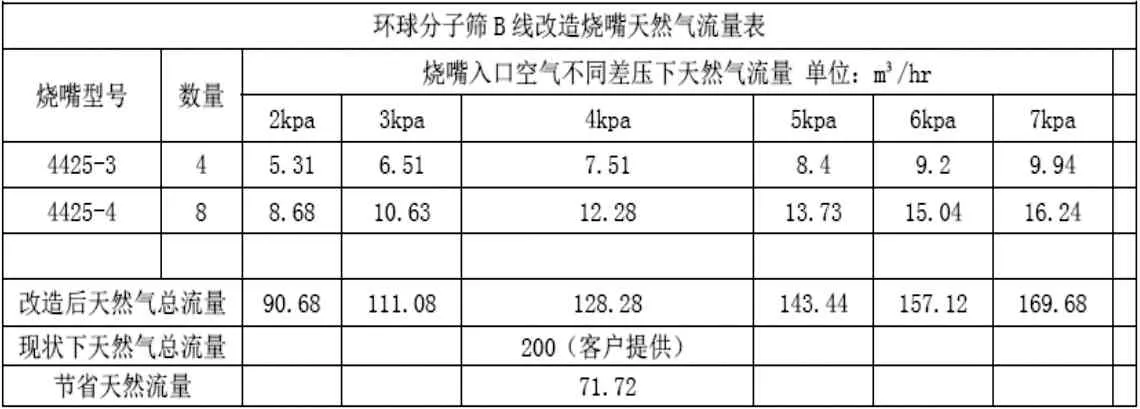

改造前的燃气耗量为200m³/h,改造完后,生产3A产品时所需燃气量为110m³/h左右,生产13X产品时所需燃气量为70m³/h左右。经过测试各燃烧器嘴前空气压力和燃气孔板流量计算得出与烧嘴设计的功率一致。具体数据见表4。

表4

5.3 B5100焙烧炉排烟囱改造

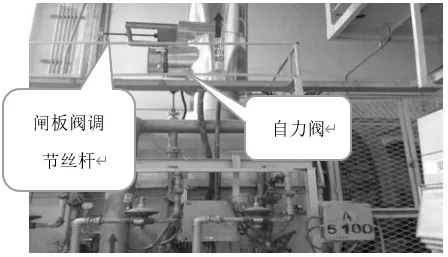

(1)改造前焙烧炉排烟管的出口使用“将军帽”结构来控制排烟量的大小,主要靠人工调节“将军帽”(圆锥体管扣台)二端的铁链条的高长短来实现(见图10)。

图10

(2)改造后焙烧炉排烟管情况。烟道闸板阀的作用:利用闸阀控制流量的原理,通过丝杆来调节排烟管的直径口的大小,从而达到控制排烟量的大小。

自力阀的作用:当排烟烟囱出口的烟量大于焙烧炉排烟量时,平衡阀的三通进口就会补充新风来自动平衡,但是,平衡阀(自力阀)补充新风量的大小由配重片数量决定,可以根据烟囱抽力的大小来调整每个自力阀的配重重量,这个需要根据具体情况来进行调整(见图11)。

自力阀的原理是:根据伯努利原理,文丘里效应的体现。

伯努利原理往往被表述为:

P+1/2ρv²+ρgh=C

图11

式中,P为流体中某点的压强,v为流体该点的流速,ρ为流体密度,g为重力加速度,h为该点所在高度,C是一个常量。它也可以被表述为:

P1+1/2ρv1²+ρgh1=P2+1/2ρv2²+ρgh2

文丘里效应:

P1+1/2ρv1²+ρgh1=(P2+1/2ρv2²+ρgh2)+(P3+1/2ρ v3²+ρgh3)

这个式子中P1、v1、h1为烟囱顶部的动力势能,P2、v2、h2为焙烧炉烟气排放的动力势能,P3、v3、h3为自力阀补充平衡的动力势能。

根据生产工艺需求,ΔP2、Δv2、Δh2焙烧炉烟气排放量的动力势能需要变化,那么ΔP3、Δv3、Δh3为自力阀补充平衡的动力势能也需要变化。

烟囱抽力计算

公式△P=0.0345H[1/(273+tb)-1/(273+tg)]B

参数说明:△P—烟囱的抽力(pa);H—产生抽力的管道高度(m);tb—外部空气温度(℃);tg—计算管段中烟气的平均温度(℃);B—大气压力(pa)。烟囱抽力计算1、公式h抽=H(γ空-γ气);参数说明

(ⅰ)高度H的影响:由公式可知,H愈大,也即烟囱愈高,抽力愈大;H愈小,也即烟囱愈低,抽力愈小。

(ⅱ)空气重度的影响:由公式可知,在H、γ气不变的情况下,γ空愈大,也即外界空气温度愈低,抽力愈大。

(ⅲ)烟气温度的影响:由公式可知,在H、γ空不变的情况下,γ气愈大,也即烟气温度愈低,抽力愈小;γ气愈小,也即烟气温度愈高,抽力愈大。

5.4 制定生产工艺规范操作

为了更好的节约燃气能源,要求操作人员必须按照下列生产工艺规范流程操作。

(1)炉腔内部负压必须控制在3~5Bar,操作方法可以调整烟道排气闸板阀门的开度(见图12)。

图12

(2)1~3区12个烧嘴必须全部同时点燃开启,根据不同的产品,焙烧炉各区域所设置的区温度曲线及烧嘴喷射量的大小由DCS自动控制系统来实现,DCS根据编制的温度控制曲线和炉腔内部反馈的温度信息进行对比,操作人员只要正确输入产品型号,确认现场操作屏中显示的在线数据,做好定时巡检记录。

(3)如生产遇到非连续运行或切换产品,停止供料大于2h,各区域的温度必须控制在保温温度200~250℃之间。

(4)严格控制好焙烧炉升温的时间,避免等料待机现象,减少燃气浪费。

6 设备改造后燃气记录及数据分析结果

6.1 A5100焙烧炉燃气记录(表略)

依据上述记录,A5100焙烧炉从(15天)每日平均节约燃气648.83m³,总计节约9732.46m³。

6.2 B5100焙烧炉燃气记录(表略)

依据上述数据记录,B5100焙烧炉从(14天)每日平均节约燃气318.01m³总计节约4452.16m³。

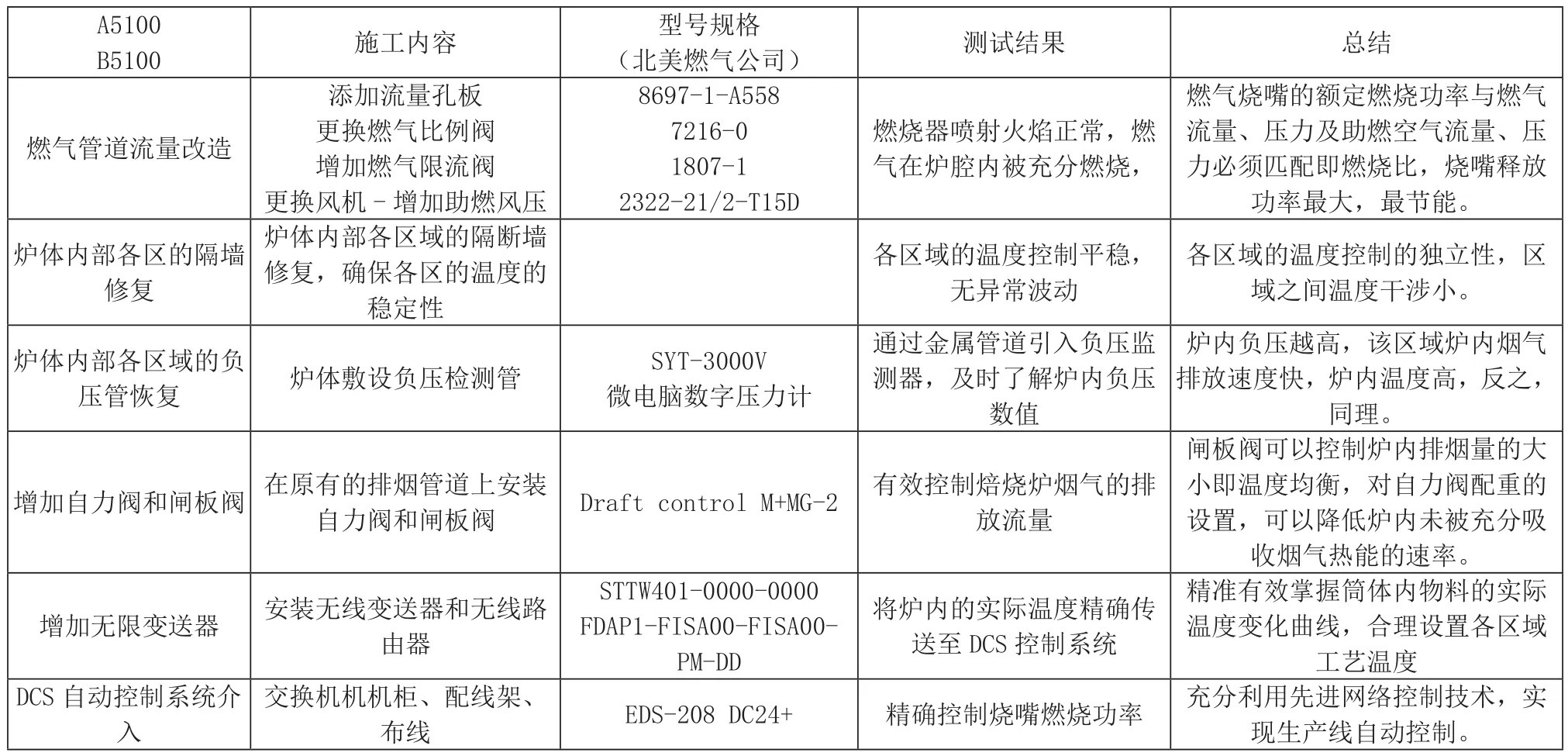

6.3 焙烧炉节能改造后运行变化(表5)

表5

7 结语

(1)通过在燃气管道上加装的燃气表,收集了A5100、B5100 2台焙烧炉在节能改造前每天消耗的燃气数据,作为改造后燃气消耗的比较基准。

(2)在对A5100、B5100焙烧炉结构和运行分析的基础上,提出了对燃气管道、排烟烟囱改造和操作规范运行方案,并具体实施了节能改造。

(3)收集了A5100、B5100 2台焙烧炉在节能改造和规范操作后每天消耗的燃气数据,并与改造前相比较。

(4)通过焙烧炉的节能改造和规范操作,燃气消耗显著降低。A5100焙烧炉在测试的15天内每日平均节约燃气649m³,比改造前每日平均节约37%。B5100焙烧炉在测试的14天内每日平均节约燃气318m³,比改造前每日平均节约26%。