洪蓝船闸工程耐久性技术创新

李冰

(南京市航道事业发展中心,江苏南京 210036)

2018 年交通运输部按照推进建设交通强国的要求,在基础设施建设质量安全领域,深入开展“品质工程”攻关,推动关键技术的研究和应用,启动“平安百年品质工程”建设研究,以推动我国基础设施耐久性安全性整体提升。船闸工程主要研究方面如下:推进高性能材料、易更换钢构件的研究应用;推进大体积混凝土裂缝防控、输水廊道裂缝防控及修复、墙后帷幕止水、机械构件预埋件磨损修复等技术创新应用;促进关键机械构件及水工结构的无损、快速检测、监测技术研发应用;研究提升船闸工程装配化和智能建造水平。洪蓝船闸工程根据“平安百年品质工程”(船闸工程)的指导思想,在船闸工程耐久性技术方法进行了创新。

1 工程概况

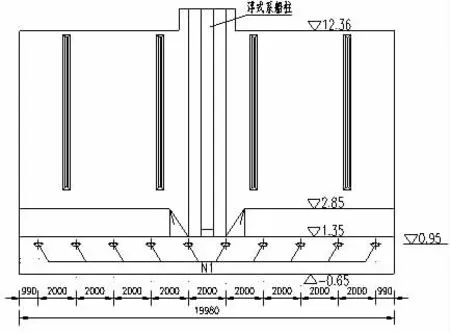

洪蓝船闸工程位于秦淮河流域与石臼湖流域分水岭南侧,是秦淮河航道重要的通航梯级。洪蓝船闸设计等级为Ⅳ级,设计最大船舶等级为500 吨级。船闸建设规模为180×18×4 米(闸室长×口门宽×门槛水深),建设内容为上下闸首、闸室、导航、靠船段、上下游引航道、门机电等船闸主体工程,以及标志标牌工程、环保工程、信息化工程、绿化工程、办公用房等附属工程。船闸承受双向水头,正向最大设计水头为5.06m,反向最大设计水头为-4.13m,工作闸门为三角闸门,工作阀门为钢质平板提升门。

2 船闸工程耐久性影响分析

随着航道等级提升、船舶大型化发展,部分船闸处于超负荷运行状态,对船闸的损伤较为严重。主要有以下几方面:船舶撞击使船闸混凝土表面破损,钢筋外露,或使船闸闸门变形;混凝土蜂窝麻面、混凝土开裂、钢筋保护层合格率低等质量通病;闸阀门运转件运行环境差,在承受较大循环荷载重复作用下,易发生锈蚀磨损等现象;分离式底板运行时间长久,底板下部地基出现掏空;人工巡检方式落后、效率低,重点部位运行数据缺失,不能及时发现运行中的隐患。

在当前,国内工程针对船闸工程耐久性主要如下:一是从混凝土裂缝治理方面,如施桥三线船闸工程在混凝土结构裂缝防治中采用了衬垫模板结合脱水施工工艺,提高表面抗裂性能,外保温采用聚苯板等措施[1];邵伯三线船闸工程对扶壁式闸室墙结构采用立板和肋板分开浇筑的工艺等,有效解决闸室墙裂缝问题[2];谏壁二线船闸闸室墙在建设过程中加入两种新的材料,树脂纤维来提高混凝土的强度、NA-SP 混凝土减缩剂,减少混凝土的干缩,提高混凝土的抗裂性能[3]。

二是优化结构形式,采用预留宽缝的施工方法,即“墩底分浇、预留宽缝、后期封合”的措施,可以改善底板的受力情况,减少整体坞式结构中底板结构产生的负弯矩,解决软土地基上船闸结构的底板开裂。河海大学傅作新等[4]率先采用有限元- 链杆法和变分法计算分析了预留宽缝施工技术的效果,并认为该方案能够从根本上改变底板的受力状态。朱庆华等[5]研究了底板预留宽缝施工方法的实际效果,讨论了后期封合的时间和预留宽缝的部位对坞式闸室受力的影响。吴昕[6]针对横拉门闸首门库混凝土裂缝问题,采用结构仿真计算方法的技术手段,对预应力参数设计方法体系进行了研究。

三是船闸运转件耐久性提升。刘步景等[6]从计算理论与结构设计、材料与工艺、润滑设计等方面分析了影响船闸运转件耐久性的制约因素,并探讨了运转件耐久性提升的进一步研究方向。

3 船闸工程耐久性技术创新

3.1 闸室底板设置预应力

闸室墙及闸室底板单体尺寸大,闸室墙上下层混凝土浇筑相隔时间长,相互约束,在闸室墙身、倒角处和闸室底板容易出现裂缝。通过张拉钢绞线对闸室墙及闸室底板施加预应力,可以有效地消除闸室墙及闸室底板裂缝,提高了闸室墙及闸室底板施工质量。底板横河向均匀布置10 束,每束采用4 根预应力钢绞线;根据结构中应力的发展时程数据分析,确定底板处预应力在闸室墙浇筑和回填土填筑之前进行张拉,每束张拉力值为674KN,张拉方式根据施工方便确定。

倒角处布置4 束,底部2 束、每束采用8 根预应力钢绞线,上部2 束、每束采用6 根预应力钢绞线;倒角处预应力张拉时间建议在闸室墙浇筑前,倒角处混凝土强度达到要求后进行;倒角上部2 束张拉力值为每束为960 kN,倒角底部2 束张拉力值为每束1550 kN;采用单端张拉方式进行预应力施工。闸室墙预应力施工结束后,对闸室墙裂缝进行观测:3#闸室墙裂缝有2条裂缝(原因分析为预应力张拉时间延迟,导致温度裂缝已出现),其他闸室墙身无任何裂缝。

图1 预应力部位

图2 预应力施工

3.2 三角闸门采用增强型蜂窝防撞面板材料

根据船闸三角闸门的特定要求,选取了三种防撞面板材料:泡沫铝材料、树脂基复合材料和铝合金蜂窝材料,从力学性能、消能特性、结构稳定性、耐久性等方面进行综合比较,并结合船舶撞击的特点,确定了防撞面板的材料选用。

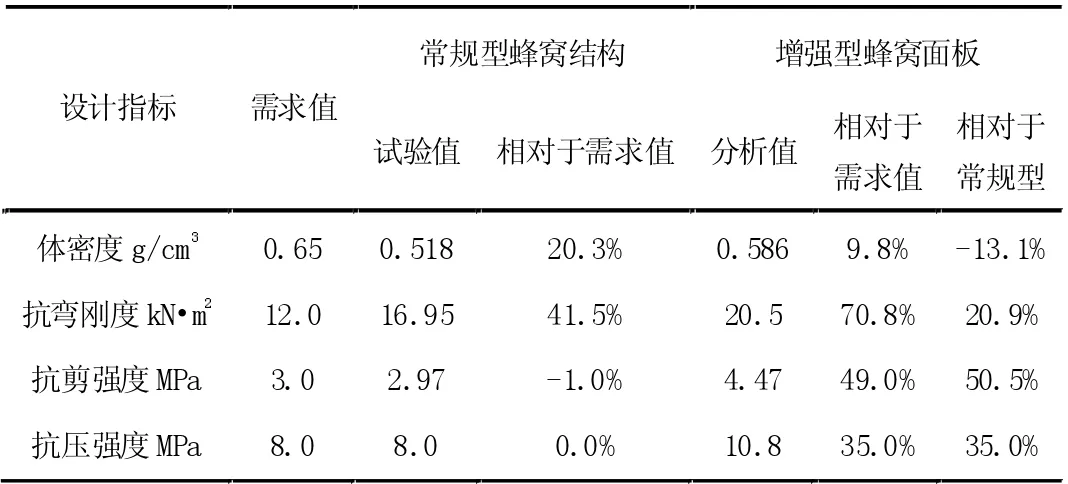

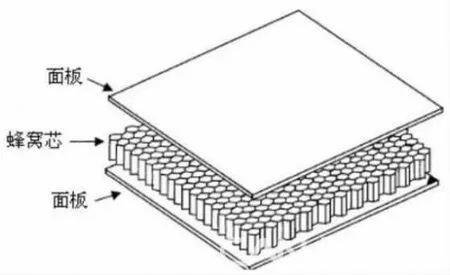

船闸上、下闸首分别设置两扇三角闸门,沿船闸中心线对称布置,面板均朝向引航道侧,闸门中羊角侧(开门位迎水侧)设置了新型三角闸门防撞系统,该防撞系统由支撑杆件、横梁、竖梁以及蜂窝面板等组成。其中,横梁采用工字钢I16,沿顶片、上中片、中片的高度方向布置三道,一端与闸门端柱相连,以增加其整体刚度,另一端距离中羊角留一定间隙;支撑杆件采用双槽钢组合截面,在横梁对应位置布置三榀桁架,将横梁与闸门门体连成整体;横梁之间焊接竖梁,竖梁采用组合型工字截面,同时,在竖梁之间设置了横向加劲肋;防撞系统的最外侧安装加强型铝合金蜂窝面板,该面板是由蒙皮和蜂窝芯层结构组成,总厚度50mm,具有轻质、耐腐、吸能特性良好等优点,蜂窝面板结构内部预埋螺孔套筒,增强螺孔连接处的抗剪能力,套筒采用铝合金材料,并与蜂窝板蒙皮可靠连接。蜂窝面板的指标需求、常规型和增强型的蜂窝面板的指标参数如表1 所示。

表1 蜂窝面板的指标需求、常规型和增强型的蜂窝面板的指标参数

新型三角闸门防撞系统与传统刚性防撞系统相比,减重约40%,船舶撞击时主体结构应变能平均减小85%以上,主体结构应力峰值平均降低50%以上,且新型防撞系统采用分块设计,便于后期维护更换;增强型铝合金蜂窝面板密度不大于650Kg/m3,抗压强度≥8MPa,面内抗剪强度≥3MPa,抗弯刚度≥12KN·m2(图3、4)。

图3 蜂窝面板构成

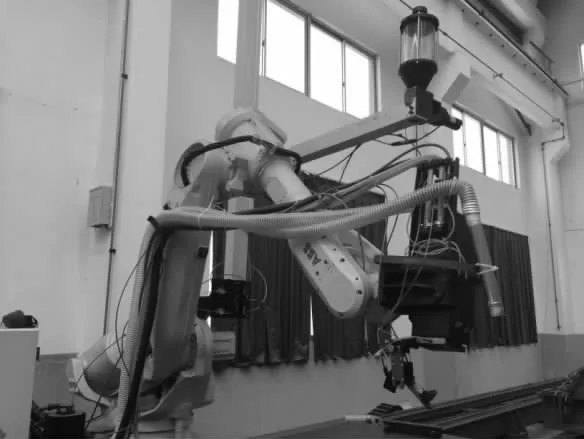

3.3 阀门主轨道镶面板采用激光熔覆工艺

图4 蜂窝面板成品闸门

船闸上、下闸首分别设置两扇工作阀门,根据输水特点及阀门处廊道尺寸,设计的阀门门体外形尺寸为:3.3×3.12×0.4(m)(宽×高×厚),每扇阀门两侧各设有2 个支承主滚轮,承受水压力,主滚轮采用铸钢ZG310-570,表面淬火,轴套采用高强度自润滑材料,以延长使用寿命。主滚轮轨道采用可拆卸式结构,每扇阀门布置4 根主轨道,单根轨道长度为7m,轨床材料ZG310-570,正火处理。主轨道镶面板基材采用锻45 钢,要求进行调质处理,硬度值为220-250HB,表面激光熔覆处理,熔覆材料为镍基合金粉末。镶面板为分节制造,镶面板厚度为50mm,熔覆面宽度为140mm,单块长度分别为1.0m 和0.85m。针对船闸运转件受力复杂、工作环境恶劣、运行频繁、磨损严重等问题,采用激光熔覆技术作为阀门主轨道镶面板的表面强化处理工艺,采用Ni40 合金粉末作为熔覆层材料,熔覆层厚度大于1mm,表面硬度大于40HRC,对船闸重要运转部件进行表面强化。该技术利用高功率激光束照射,将高性能涂层材料(Ni40 合金粉末)和基材表面共同熔化,快速凝固形成冶金结合的表面涂层,从而显著改善基材表面耐磨、耐蚀等性能。(图5、6)

图5 激光熔覆

图6 阀门主轨道镶面板成品

4 结论

2020 年11 月交通运输部在在洪蓝船闸现场召开全国平安百年品质工程(船闸工程)现场会,与会代表和专家对工程采用的耐久性技术创新予以了高度肯定。预应力方法防治闸室结构裂缝、三角闸门防撞、阀门主轨道镶面板防磨损可提升船闸工程使用寿命,其他工程在耐久性方面可参考应用。