典型工况下电动汽车传动系统设计研究

吴钟鸣,杨 帆,郭 语,凌秀军

(金陵科技学院机电工程学院,江苏 南京 211169)

1 引言

随着社会经济的发展,汽车作为主要的出行交通工具,增长迅速,内燃机汽车造成的环境保护问题受到空前关注,各国制定的排放标准越来越严格,传统汽车向新能源汽车发展的步伐越来越快。

新能源汽车的研发是目前实现汽车工业节能环保的最优选择,也是各大汽车厂商的关注重点。纯电动汽车兼顾了环境与能源问题,并集高新技术于一体,做到了零排放。电动汽车产业的发展不仅可以促进电子技术、控制技术、新材料等技术的发展,也会对新兴产业的发展和社会经济产生深远的影响[1]。

电驱动及其控制技术作为电动汽车的核心,对汽车的使用性能有重要影响,随着电驱动技术的不断发展,数字化和智能化的控制技术将会得到广泛应用[2]。

电动汽车传动系统性能的关键之一是驱动电机的选择,而电动汽车的动力性和经济性取决于传动系统参数的设计与匹配[3]。这里根据课题的要求,分别对设计车型在最高车速、最大爬坡度和加速性能下进行电机功率计算。在完成参数的计算匹配后,通过计算机仿真软件进行电动汽车的性能仿真测试。

2 设计要求

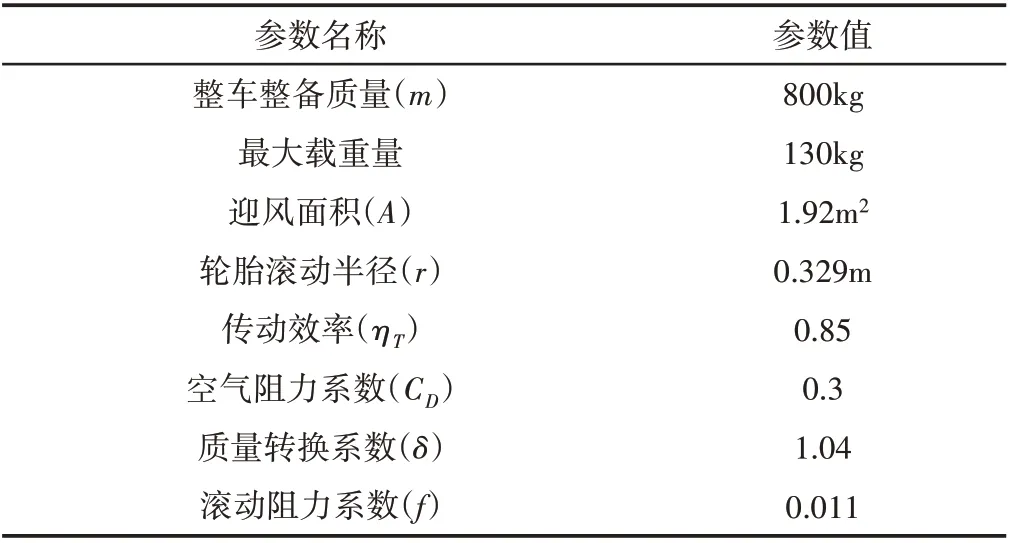

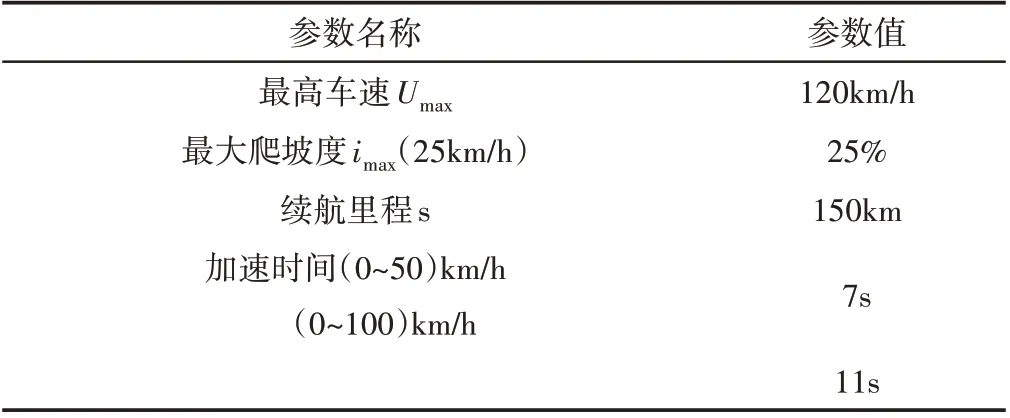

依据国家相关标准和典型的工况,根据课题要求确定整车技术参数,电动汽车整车参数和性能指标,如表1、表2所示。

表1 电动汽车技术参数Tab.1 Electric Vehicle Technical Parameters

表2 整车性能参数指标Tab.2 Vehicle Performance Parameter Index

3 传动系统设计

3.1 电机参数设计

驱动电机是将电能转化为机械能的重要装置,同时,电机也可以将动能转化为电能并存储到蓄电池中。在行驶过程中,电动汽车启停频繁,需要能够承受较大的加、减速度,而且要求能够实现低速大转矩爬坡,并在高速小转矩和宽速度范围运转。因此,为了满足汽车的使用性能要求,选择合适的电机非常重要[4]。

根据技术要求的最高车速,匹配汽车以最大车速行驶时的电机功率,选择的电机功率大于汽车以最高车速行驶时克服所有阻力消耗的功率总和,再依次计算最大爬坡度和加速性能下的功率[5]。

汽车以最高速度行驶时的功率其表达式为:

假设在汽车行驶过程中,用电设备全开,加上冗余后备功率,取电机的峰值功率Pmax=75kW。

额定功率为:

式中:λ—过载系数,取值范围(2~4)[6]。经计算,Pe=30kW。

电机根据转速不同,可以分为低速、中速和高速三类。电动机转速的高低不但关系到自身的制造成本、工艺和可靠性,而且与之相连的变速器和减速器也会受到影响。因此,电动机转速的选择不宜过大也不宜过小。

电动机最高转速和额定转速的比值范围称为电动机扩大恒功率区系数β,β的取值范围在(2~4)之间[6,7]。结合设计要求的最高车速,选取电动机最高转速为10000r/min,对应的额定转速为(2500~5000)r/min,取4000r/min。

驱动电机的额定扭矩可由额定功率和额定转速计算得出:

式中:Pe—额定功率,kW;ne—额定转速,r/min。

经计算,Te=71.625Nm。

驱动电机的最大扭矩:

经计算,Tmax=215Nm。

电机额定电压的确定会关系到电池组电压的匹配。在保证汽车动力性的前提下,可以适当提高电压,电压越高,能量输出过程中的损耗就越小[8]。电动机的额定电压与额定功率成正比,在计算出额定功率的基础上选定电机电压为300V。

3.2 蓄电池参数设计

蓄电池的电压要求与电机电压相一致,以确保电机能够在不同电压状态下正常运行,再加上汽车电器设备的耗能,电池组的总电压应该大于等于电机额定电压,选择的电池组电压为300V。

按照设计要求,设计车型的续航里程消耗的总功率可由下式计算:

经计算,电池容量C=45Ah。

锂离子电池的单体电压一般为(3.0~4.0)V,选用单体电池电压为4V,因此,可根据电池组电池单体电压确定单体电池的数量:

式中:Uc—驱动电机额定电压;

Ub—蓄电池单体电压[7,9]。

蓄电池存储能量的大小取决于电池容量,电池的容量越大,电池的储能就越多,汽车获得的后备功率也会随之增大。较大的电池能量有利于提高汽车的加速性能和最大爬坡度。但是,电池的容量过大会使电池体积质量增大,从而影响整车的结构布置和汽车行驶过程中的动力性。因此,电池参数的选择需要经过综合考虑才能确定[10]。这里选取的电池参数,如表3所示。

表3 蓄电池参数Tab.3 Battery Parameter

3.3 传动比设计

根据驱动电机的最大转速和最高车速确定传动比上限,表达式如下:

式中:Fimax—最大爬坡度阻力;Tmax—驱动电机的峰值扭矩[11]。

由式(14)、式(16)和式(17)计算传动比,传动比上限i≤10.33,传动比下限i≥6.46。本文电动汽车传动系统选定的传动比为7.1。

3.4 档位数及布置形式的确定

电动汽车传动系统的档位数确定主要取决于所选电机的性能和动力性要求。这里选择电机的额定转速为4000r/min,最大转速为10000r/min,nmax/ne= 2.5,电机的调速范围较宽,适合汽车的正常使用性能,因此,不需要过多的档位,选择的传动系统的档位数为1,单级传动固定速比方案[12]。设计在传统布置形式的基础上取消了离合器,并用驱动电机代替发动机,剩余的空间用于放置控制器和蓄电池。为了合理分配整车的负载,部分动力电池可以放置在汽车后部左右合适的位置。

4 传动系统仿真分析

汽车在行驶过程中,面对不同的路况,不可能长时间保持某一固定车速行驶。在进行汽车仿真时,要合理选择符合实际需求的工况,同时尽量能够采用多种工况仿真的方法,保证实验结果的准确性与有效性[13-14]。选取典型的两种循环工况对整车的动力性进行分析,这两种工况也是系统仿真的边界条件,通过仿真来分析系统是否达到了设计的要求。

图1 ECE_EUDC循环工况下车速Fig.1 ECE_EUDC Cycle Speed

图2 UDDS循环工况下车速Fig.2 UDDS Cycle Speed

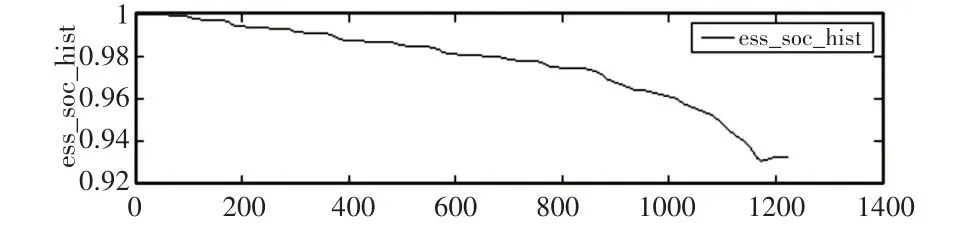

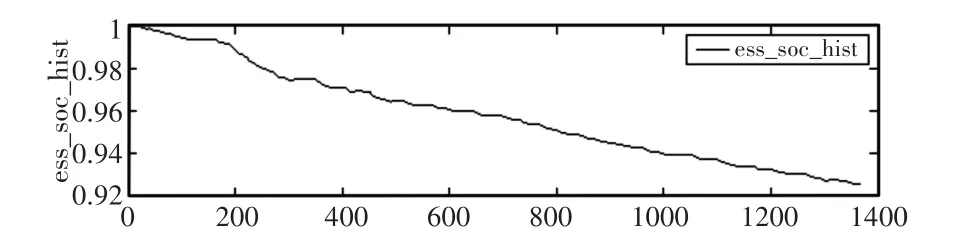

图3 ECE_EUDC循环工况下电池SOC值Fig.3 Battery SOC Value Under ECE_EUDC Cycle Condition

图4 UDDS循环工况下电池SOC值Fig.4 Battery SOC Value Under UDDS Cycle Condition

图5 ECE_EUDC循环工况下电机功率Fig.5 Motor Power Under ECE_EUDC Cycle

图6 UDDS循环工况下电机功率Fig.6 Motor Power Under UDDS Cycle

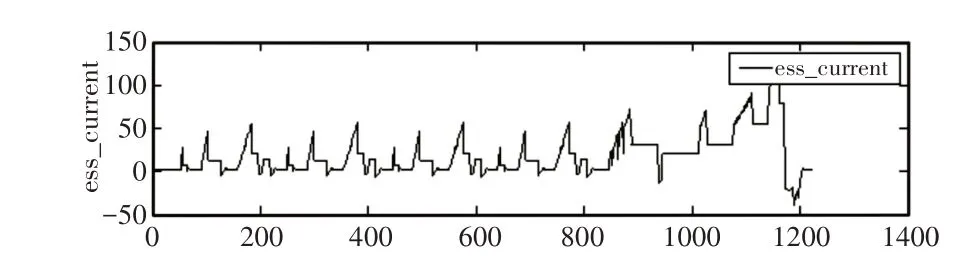

图7 ECE_EUDC循环工况下电池电流Fig.7 Battery Current Under ECE_EUDC Cycle

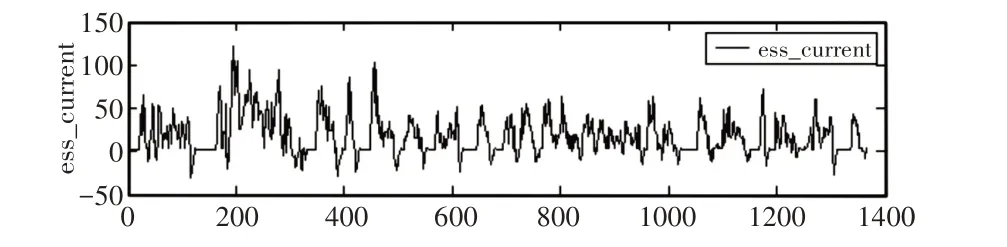

图8 UDDS循环工况下电池电流Fig.8 Battery Current Under UDDS Cycle

通过对两种循环工况仿真结果的对比,无论汽车运行时处于哪种工况,实际行驶车速曲线与循环工况速度相吻合,说明设计参数合理,整车在仿真过程中动力性良好;电池的SOC值随汽车行驶距离的增大而逐渐降低,曲线变化平缓,说明放电性能优良;电机功率曲线在零线上下波动,当输出功率位于零线上方,电机处于能量输出阶段,反之则处于再生制动阶段;电池电流的变化曲线同样以零线为分界,在零线上方时,电池处于放电阶段,反之则在进行能量存储。

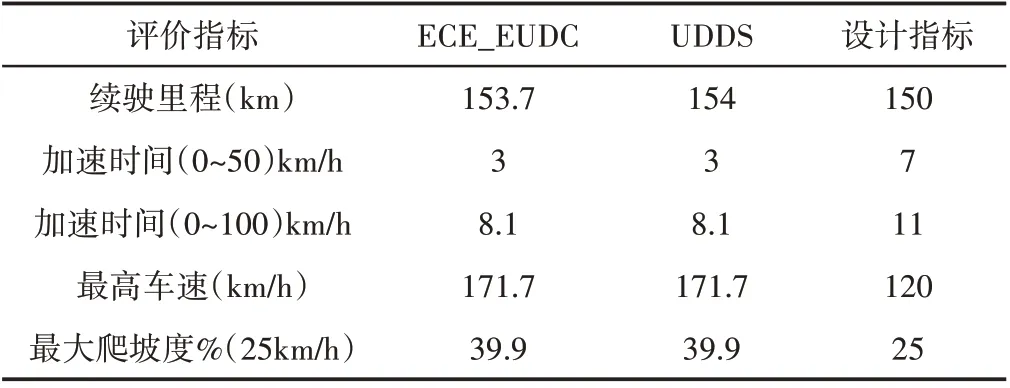

通过数据对比分析可知,设计车型的续航能力、加速性能和最大爬坡度满足设计指标。两种循环工况下的整车动力性仿真结果,如表4所示。

表4 两种循环工况下仿真结果对照表Tab.4 Comparison of Simulation Results Under Two Cyclic Conditions

根据循环工况下仿真结果数据对照表,在整车动力性能测试中,整车表现良好,续驶里程满足设计要求;而(0~50)km/h加速时间和(0~100)km/h加速时间分别只要3s和8.1s,相比于设计参数,整车的加速性能表现更加优异;在25km/h行驶时的最大爬坡度达到39.9%,且最高车速达到171.7km/h。

仿真结果输出,如图9 所示。由上至下的四幅图分别表示车速和循环工况的运行曲线、能量存储系统的SOC 变化曲线、排放曲线和传动系统总速比曲线[15]。续航能力是评价整车动力性的重要指标,由第一幅图可知,本文的设计车型至少能够完成14 个循环工况,续驶里程达到150km 以上;第二幅图反映了能量存储系统的SOC 值变化情况,在逐渐下降的过程中出现波动则说明产生能量回馈;第三幅图直接体现了纯电动汽车零排放的优点;第四幅图则体现了纯电动汽车没有传统汽车结构上的变速装置。

仿真结果输出,如图9 所示。由上至下的四幅图分别表示车速和循环工况的运行曲线、能量存储系统的SOC 变化曲线、排放曲线和传动系统总速比曲线[15]。续航能力是评价整车动力性的重要指标,由第一幅图可知,这里的设计车型至少能够完成14 个循环工况,续驶里程达到150km 以上;第二幅图反映了能量存储系统的SOC 值变化情况,在逐渐下降的过程中出现波动则说明产生能量回馈;第三幅图直接体现了纯电动汽车零排放的优点;第四幅图则体现了纯电动汽车没有传统汽车结构上的变速装置。

图9 ECE_EUDC循环工况仿真结果Fig.9 ECE_EUDC Cycle Condition Simulation Results

5 结论

通过研究表明传动系统的参数匹配是决定系统能否达到设计要求的关键环节。基于两种符合国内道路实际行驶条件的工况,真结果表明设计的传动系统符合该设计电动汽车最高车速、最大爬坡度、加速性能和续驶里程的要求,为小型汽车动力系统设计提供了可以参考的案例。后续可进一步开展特定环境下路况参数的建模仿真,进而提高传动系统设计的针对性,开展系统进一步优化设计。