粉磨方式对粉煤灰理化特性的影响

杨烨霖,廖洪强,段思宇,王建科

粉煤灰是燃煤电厂排放的主要固体废弃物。随着煤电行业的发展,我国每年排放粉煤灰约5.3亿t,但其平均综合利用率仅为70%[1]。粉煤灰的大量堆积,不仅会占用土地,还会对大气、地下水造成严重污染[2-4]。目前,我国粉煤灰主要应用在水泥、混凝土、灌浆材料等建筑行业,其利用量占总利用率的65%以上[5]。粉煤灰在建材方面的广泛应用主要依靠其火山灰活性,但是,粉煤灰原灰活性一般较低,严重限制了其综合利用。研究表明,对粉煤灰进行的粉磨细化处理,破坏了其层玻璃体结构,使晶体产生了裂纹和畸变,降低了粉煤灰粒度,提高了比表面积(specific surface area,Ass),使其活性组成更容易参与水化反应,降低结晶度,从而显著提高其活性。粉煤灰的细化处理在一定程度上能够改善其颗粒形态,增强其在材料利用中的微集料效应,提升了材料性能[6-7]。

粉磨细化粉煤灰一般采用球磨机。在球磨机中,研磨体随衬板上升到一定高度后被抛落,在下落过程中撞击物料实现粉煤灰的破碎,利用了粉磨介质与物料之间的摩擦力、惯性和离心力的综合作用完成粉碎过程[8-9]。球磨机具有结构简单、运行平稳以及易于调整等优点,但噪声大、能量利用率仅4%~8%,消耗的能量大部分转变为热能,磨矿作业的运作成本约占选矿厂运作成本的50%,此外,设备磨损严重也增加了生产成本[10]。

蒸汽动能磨又称为超音速蒸汽粉碎机,其采用拉瓦尔喷嘴,出口速度可达1 020 m/s,产品中位粒径(D50)为0.5~10 μm,工作过程中,过热蒸汽加速颗粒运动,实现了颗粒间的碰撞粉碎。蒸汽动能磨具有设备磨损小、产品纯度高、电量消耗小、噪声低等优势。蒸汽动能磨是较为高效的粉磨方式,但是目前关于利用蒸汽动能磨粉磨粉煤灰的相关研究较为少见。

本文中以煤粉炉粉煤灰为研究对象,以D50、Ass和活性为主要指标,考察球磨和蒸汽动能磨2种粉磨方式的粉碎效果,并从微观形貌、矿物组成和化学成分等方面探究粉磨机理,为粉煤灰等矿物的粉碎加工提供参考和借鉴。

1 实验

1.1 材料和仪器设备

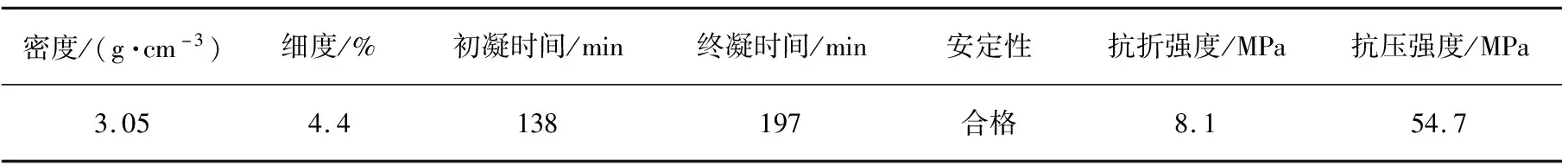

材料:粉煤灰选择PC灰(晋能长治热电有限公司),其D50为64.6 μm;水泥为P·O 42.5普通硅酸盐水泥(山西晋牌水泥集团有限公司)。水泥性能参数见表1。

表1 水泥性能参数

仪器设备:QHQM-20球磨实验机(湖南清河重工机械有限公司);蒸汽动能磨(山东埃尔派粉体科技有限公司);TYA-300B水泥抗折抗压试验机等。蒸汽动能磨工艺流程图如图1所示。

1—蒸汽发生器;2—原料仓;3—蒸汽动能磨;4—脉冲收集器;5—排气管;6—消音器;7—引风机。

1.2 方法

球磨实验:选择钢球质量为30 kg,粉煤灰填充率(质量分数)为50%,球磨时间分别为0.5、1、2、3、4、5、6 h。

蒸汽动能磨实验:将蒸汽温度上升到260~300 ℃,压力设为0.8~1.0 MPa;粉煤灰通过原料仓螺旋进料,在粉碎腔中经过热蒸汽加速到350~550 m/s,粉煤灰在粉碎腔中相互碰撞破碎后,经粉碎腔顶部的分级机进行分级,产品粒度由分级机的频率决定,分级频率设为10、20、30、40 Hz,频率越大微粉粒度越小;较大颗粒无法通过分级机时,返回粉碎腔再次粉碎。

1.3 测试与表征

用X射线衍射仪(D2PHASER)分析粉煤灰的物相组成,Cu靶,扫描范围为10°~80°;用扫描电镜(JSM-IT500HR)观察粉煤灰粉磨前后的微观形貌变化,并用能谱分析球形颗粒内外的成分;使用激光粒度仪(Mastersizer 3000)分析粉煤灰微粉的粒度分布;使用勃氏透气比表面积仪(FBT-9)测试粉煤灰的Ass。

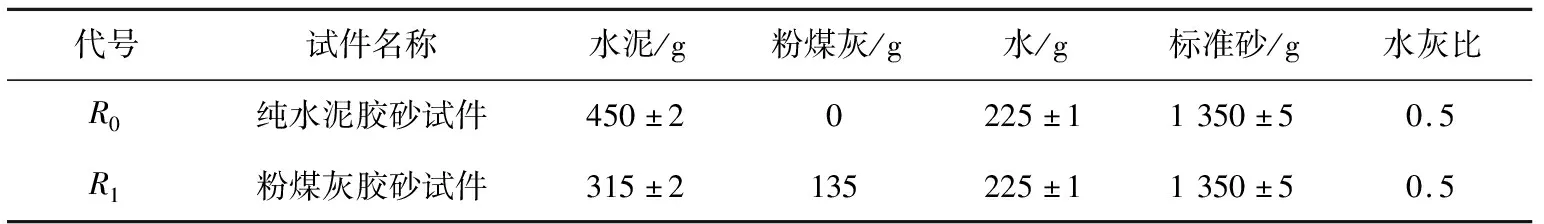

活性指数测定参照《GB/T12957—2005用于水泥混合材的工业废渣活性试验方法》和《GB/T 17671—1999水泥胶砂强度检验方法》,使用电子天平(LQ-C30002)分别按规定配比制作纯胶砂试件和粉煤灰胶砂试件,所用标准砂(GB/T 17671—1999)来自厦门艾思欧标准砂有限公司。胶砂试件在温度为(20±1)℃、湿度为98%的条件下养护28 d,测定2种胶砂试件抗压强度。胶砂试件配比如表2所示。

表2 胶砂试件配比

活性指数的计算公式为

(1)

式中:K表示试件活性指数,%;R1表示粉煤灰质量分数为30%的胶砂试件养护28 d时的抗压强度,MPa;R0表示纯水泥胶砂试件养护28 d时的抗压强度,MPa。

2 结果与讨论

2.1 粉煤灰的粒径与比表面积

不同粉磨方式所得粉煤灰的中位粒径和比表面积如图2所示。

由图2(a)可以观察到粉煤灰的D50和Ass随球磨时间的变化规律,粉煤灰的D50随球磨时间的增加而减小,Ass随球磨时间的增加而增大。球磨时间为1 h时,粉煤灰的D50从64.6 μm降至14.6 μm,降幅为77.4%,Ass从334.7 m2/kg增大至452.3 m2/kg,增幅为35.1%;当球磨时间从1 h增至6 h时,粉煤灰的D50从14.6 μm降至8.9 μm,D50平均每小时降幅约7.8%,Ass从452.3 m2/kg增大至674.8 m2/kg,增幅49.2%,Ass平均每小时增幅约9.8%,这说明,球磨第一小时内粉煤灰D50降幅和Ass增幅均较大,随着球磨时间的延长,粉煤灰D50降幅和Ass增幅均较小。

由图2(b)可以观察到粉煤灰的D50和Ass随蒸汽动能磨不同分级频率的变化规律,D50随蒸汽动能磨分级频率的增加而减小,Ass随分级频率的增加而增大。分级频率增加至10 Hz时,D50从64.6 μm降至5.78 μm,降幅高达91.1%,Ass从334.7 m2/kg增至707.6 m2/kg,增幅高达111.4%;蒸汽动能磨分级频率为40 Hz时,D50为2.25μm,Ass为1 110.5 m2/kg,可见,增加分级频率可有效提高蒸汽动能磨的粉碎效果。

(a)球磨(b)蒸汽动能磨图2 不同粉磨方式所得粉煤灰的中位粒径和比表面积Fig.2 D50andAssofflyashobtainedbydifferentgrindingmethods

通过对比2种粉磨方式下粉煤灰的D50和Ass可以发现,蒸汽动能磨的粉磨效率远高于球磨的。球磨6 h时,粉煤灰D50为8.91 μm,Ass为674.8 m2/kg;蒸汽动能磨分级频率为40 Hz时,粉煤灰D50可达2.25 μm,Ass为1 110.5 m2/kg。

2.2 粉煤灰的胶凝活性

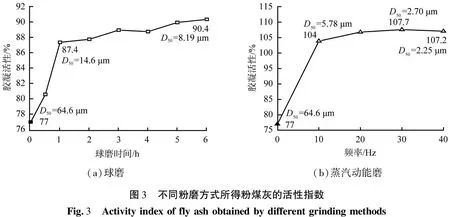

不同粉磨方式所得粉煤灰的活性指数如图3所示。从图3可知,球磨时间从起始增至1 h时,粉煤灰胶凝活性从77.0%上升到87.4%,增幅约13.5%;当球磨时间从1 h增至6 h时,粉煤灰胶凝活性累计增幅约3.4%,平均每小时增幅约0.7%,这说明,粉煤灰的胶凝活性与粉煤灰的球磨时间有关,球磨时间越长,胶凝活性越高,但活性增幅在第一小时内较大,继续延长球磨时间,对粉煤灰胶凝活性增幅影响不大,这个变化规律与粉煤灰D50的一致。当蒸汽动能磨分级频率为10 Hz时,胶凝活性高达104%,较原始粉煤灰的胶凝活性提高了约35%;随着分级频率继续升高到40 Hz,粉煤灰的胶凝活性约107.2%,增幅仅为3.1%,因此,粉磨可提高粉煤灰的胶凝活性,与球磨相比,利用蒸汽动能磨所得粉煤灰的胶凝活性指数更高,当分级频率为30 Hz时,胶凝活性最高可达107.7%。

(a)球磨(b)蒸汽动能磨图3 不同粉磨方式所得粉煤灰的活性指数Fig.3 Activityindexofflyashobtainedbydifferentgrindingmethods

2.3 不同粉磨方式的能耗

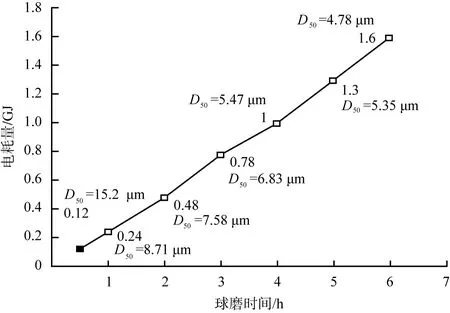

粉煤灰球磨过程中的能耗主要是电耗,电耗与粉磨时间密切相关。通过在球磨机前安装高精度电能表统计耗电量,球磨机电耗随球磨时间的变化如图4所示。由图4可以看出,球磨机耗电量与球磨时间呈线性关系,耗电量随球磨时间的增加而增加;若将粉煤灰球磨至D50<8.91 μm时,粉煤灰耗电约需1.6×109J/t;取工业用电价格0.725元/(kW·h),则用电费用约322元/t。

图4 球磨机的电耗随球磨时间的变化

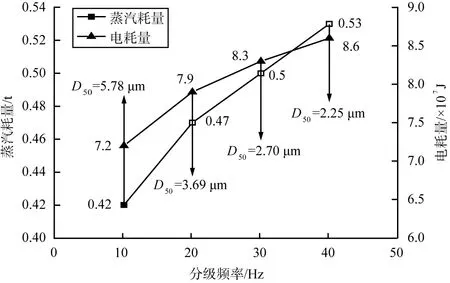

蒸汽动能磨的能耗包括蒸汽和电能,不同分级频率时蒸汽耗量和电耗如图5所示。由图5可知,蒸汽动能磨主要耗能为蒸汽,随着分级频率的增加,蒸汽量和电能消耗增大;将每吨粉煤灰粉磨至D50≤5.78 μm时,需耗电能约7.2×107J,蒸汽耗量为0.42 t;实验使用蒸汽压力为0.8~1.0 MPa,取蒸汽价格为154元/t,则蒸汽动能磨耗能价格约79元/t。

图5 蒸汽动能磨蒸汽耗量和电耗随不同分级频率的变化

对比发现,蒸汽动能磨相较球磨机效率更高、耗能更少。应该注意的是,实验数据不能作为工业实际生产指导,仅作实验能耗对比使用。

2.4 粉煤灰的矿物组成

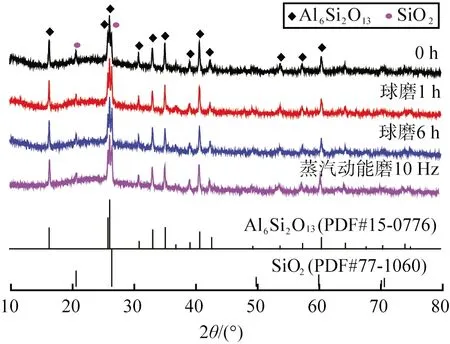

不同粉磨方式所得粉煤灰的XRD谱图如图6所示。由图可知,粉煤灰在粉磨前后的晶体矿物主要为莫来石(Al6Si2O13)和石英(SiO2),不同粉磨工艺对应粉煤灰的XRD谱图衍射峰的位置基本一致。

图6 不同粉磨方式所得粉煤灰的XRD谱图

不同粉磨方式所得粉煤灰的物相衍射峰参数如图7所示。从图7可知,随着球磨时间的增加,Al6Si2O13、SiO2衍射峰高度和面积均有所降低,而蒸汽动能磨在分级频率为10 Hz时的微粉更低。一般来说,衍射峰的峰高或者峰面积越大,其衍射峰强度I越大[11]。根据STRICKER理论,晶体的结晶度K=I/I0×100%(I和I0分别为实验样品和基准样品的衍射峰强度),晶体的结晶度与衍射峰强度I成正比[12]。这说明,Al6Si2O13、SiO2晶体产生缺陷畸变,在此过程中存在Al—O、Si—O化学键断裂[13],较多的亚稳定无定型Al、Si物质在断裂处形成,非晶态组成含量增加,粉磨后的粉煤灰中晶体物质的结晶度降低,非晶态组分增多,粉煤灰更容易显现其活性。

(a)Al6Si2O13(b)SiO2图7 不同粉磨方式所得粉煤灰的物相衍射峰参数Fig.7 Diffractionpeakparametersofflyashobtainedbydifferentgrindingmethods

2.5 粉煤灰的微观形貌

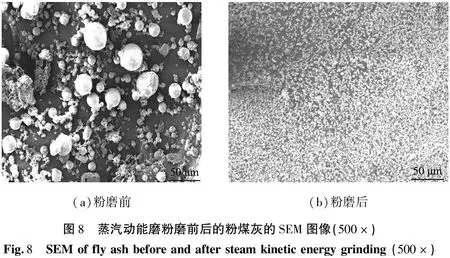

使用扫描电镜对蒸汽动能磨粉磨后所得粉煤灰颗粒的微观形貌进行分析。蒸汽动能磨粉磨前后的粉煤灰的SEM图像(500×)如图8所示。由图8可知,粉磨后的粉煤灰中球形颗粒明显减少,并伴有大颗粒的碎片出现;有少量小体积球形颗粒未破碎;大粒径多孔不规则体消失,细颗粒和粉末增多。

(a)粉磨前(b)粉磨后图8 蒸汽动能磨粉磨前后的粉煤灰的SEM图像(500×)Fig.8 SEMofflyashbeforeandaftersteamkineticenergygrinding(500×)

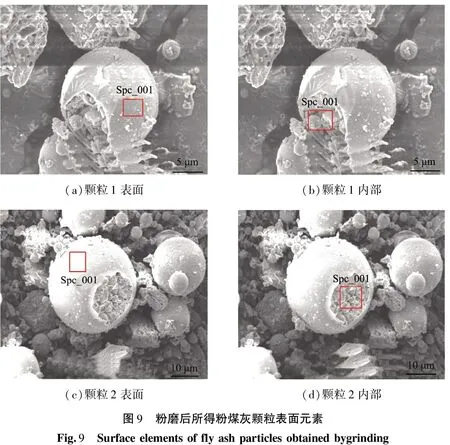

利用EDS(energy dispersive spectrum)对粉磨后所得粉煤灰颗粒表面元素分布进行分析,粉磨后所得粉煤灰颗粒表面元素如图9所示。粉磨后所得粉煤灰颗粒化学成分如表3所示。由图9、表3可知,微珠内部Al、Si、Ca的质量分数高于外部,粉磨有利于Si、Al的释放,加强了水化反应。通过粉磨可释放处微珠内部钙元素,并与Al2O3、SiO2发生火山灰反应。我国粉煤灰中钙含量普遍较低,所以,提高粉煤灰在水泥中的质量分数的重要措施为“补钙”[14],即向水泥中添加Ca(OH)2,通过超细粉磨方式可小幅度提升微粉中Ca的质量分数,达到“补钙”的作用,生成具有较高强度和水硬性的水化硅酸钙(C—S—H)和水化铝酸钙(C—A—H)。此外,微珠内部C的质量分数较高、O的质量分数较低,说明其内部包裹了未燃尽的C,氧化物较少。

(a)颗粒1表面(b)颗粒1内部(c)颗粒2表面(d)颗粒2内部图9 粉磨后所得粉煤灰颗粒表面元素Fig.9 Surfaceelementsofflyashparticlesobtainedbygrinding

表3 粉磨后所得粉煤灰颗粒化学组分的质量分数

2.6 粉煤灰的球形颗粒余量

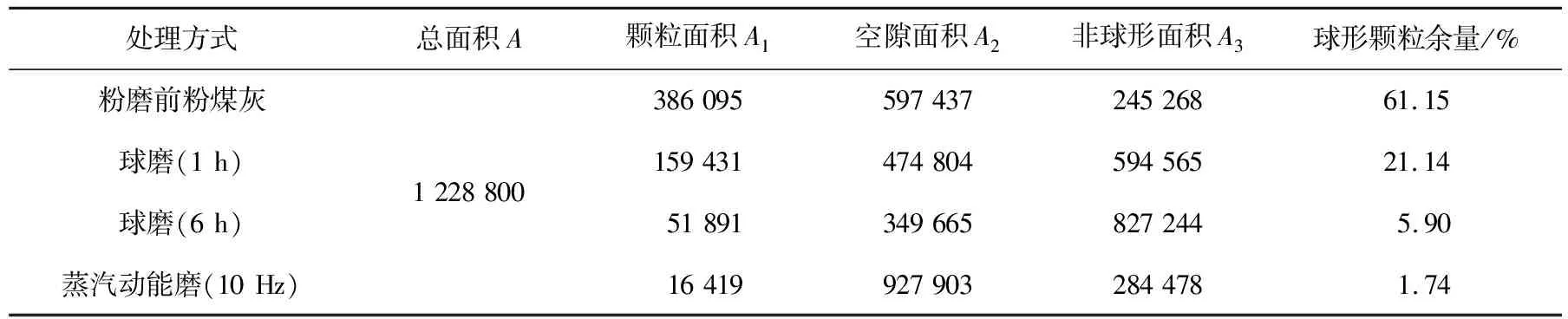

使用软件Image-Pro plus对粉煤灰电镜照片进行处理。处理方法为:选用相同放大倍数(500×)的照片,选择照片中的球形颗粒,并计算选择颗粒总面积A1;同样方法选择并计算照片中空隙总面积A2;非球形颗粒的总面积A3为照片总面积A减去A1和A2。计算球形和非球形颗粒所占面积数值,分析粉煤灰粉磨前后球形颗粒的破坏度,球形颗粒余量α的计算公式为

(2)

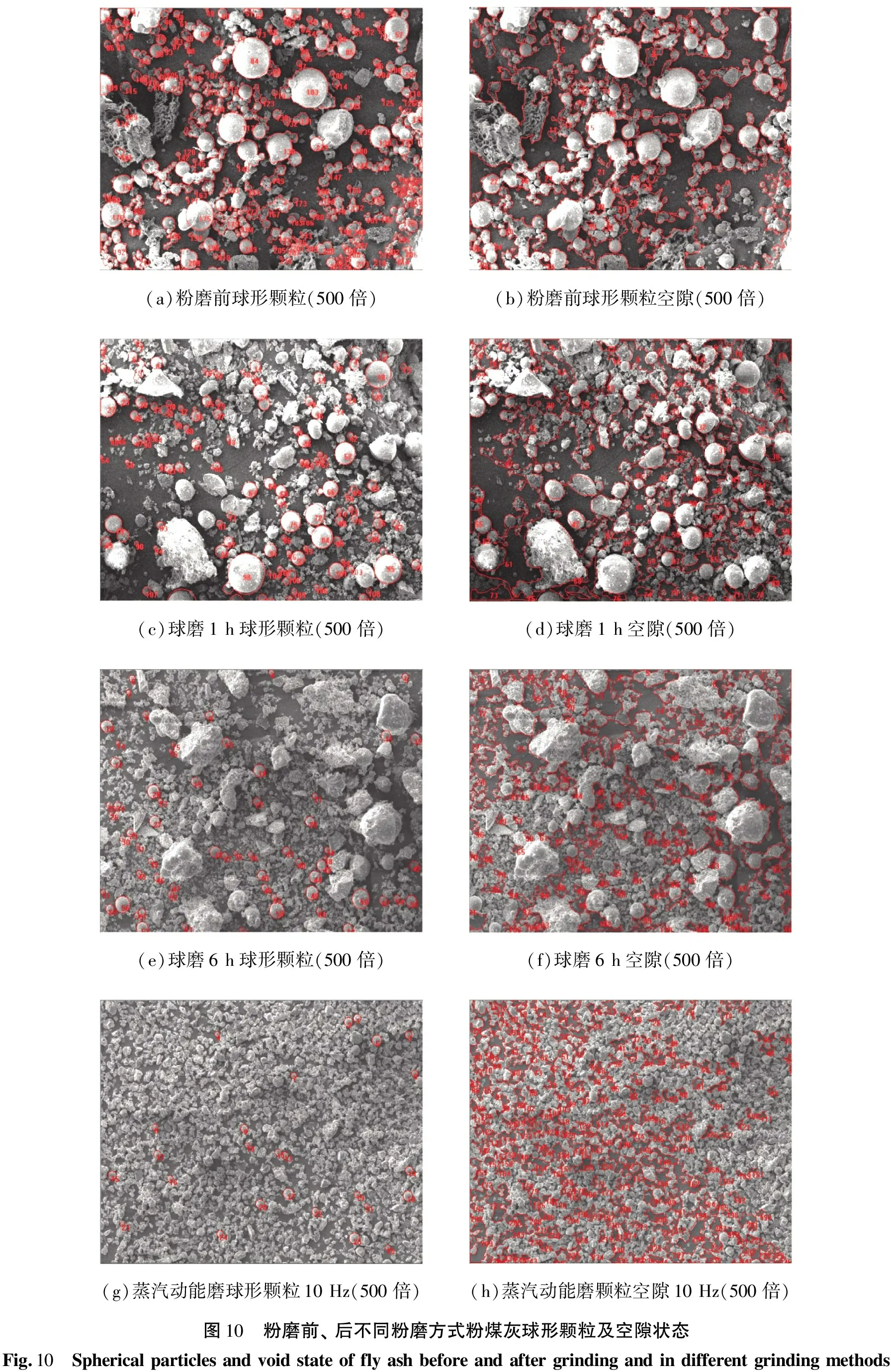

不同粉磨方式粉煤灰球形颗粒及空隙状态(500×)如图10所示。

(a)粉磨前球形颗粒(500倍)(b)粉磨前球形颗粒空隙(500倍)(c)球磨1h球形颗粒(500倍)(d)球磨1h空隙(500倍)(e)球磨6h球形颗粒(500倍)(f)球磨6h空隙(500倍)(g)蒸汽动能磨球形颗粒10Hz(500倍)(h)蒸汽动能磨颗粒空隙10Hz(500倍)图10 粉磨前、后不同粉磨方式粉煤灰球形颗粒及空隙状态Fig.10 Sphericalparticlesandvoidstateofflyashbeforeandaftergrindingandindifferentgrindingmethods

根据统计数据,不同粉磨方式所得粉煤灰球形颗粒余量如表4所示。

表4 不同粉磨方式所得粉煤灰的球形颗粒余量

由图10可知,随着球磨时间的增加,粉煤灰球形颗粒在所有颗粒中的占比变小,而蒸汽动能磨粉磨时的微粉中球形颗粒更少。从表4可知,当球磨1 h时,粉煤灰球形颗粒余量从61.15%降至21.14%,降幅达65.4%;当球磨时间从1 h至6 h,粉煤灰球形颗粒余量从21.14%降至5.90%,累计降幅72.1%,平均每小时球形颗粒余量降幅约14.4%;而蒸汽动能磨在分级频率为10 Hz时,得到微粉的球形颗粒余量仅为1.74%。

从球形颗粒余量和电镜图像可以看出,蒸汽动能磨的粉碎效率远高于球磨机,粉煤灰经球磨后虽然D50降低明显,但是还有很多大颗粒,而经蒸汽动能磨粉磨后的微粉颗粒粒径较为均一。由EDS结果分析可知,球形颗粒内部的Al、Si、Ca的质量分数较高,通过粉磨破坏粉煤灰微珠可提高微粉中参与水化反应的矿物的质量分数,其结果与化学成分分析结果一致。球形颗粒破坏度更高的粉煤灰在粉磨后可表现出更高的活性,球形颗粒破坏度可作为评价粉煤灰粉磨效果的一项重要指标[15]。相应的,球形颗粒破坏度越高,球形颗粒余量越少,则粉煤灰活性指数越高,与活性指数分析结果一致。

3 结论

1)与球磨相比,蒸汽动能磨得到的粉煤灰粒度更小,D50可达2.25 μm,Ass可达1 110.5 m2/kg。

2)粉煤灰经粉碎后活性得到明显提升,蒸汽动能磨所得的粉煤灰活性高于球磨的,最高活性可达107.7%。

3)蒸汽动能磨和球磨都不会改变粉煤灰的物相组成,但会降低物相的结晶度。随着粉磨强度的增加,粉煤灰粒度减小,晶体结晶度降低。

4)利用蒸汽动能磨可有效破碎粉煤灰微珠,释放内部Ca、Si、Al等成分,提升Si、Al溶出率,强化水化反应。

5)对比2种粉磨方式的能耗和粉煤灰球形颗粒余量发现,蒸汽动能磨的粉磨效率更高、耗能更少。