基于电气控制的移栽机取苗送苗系统设计

靳培英

(山西省农业机械发展中心,山西 太原 030012)

移栽技术一直以来都是行业研究的热点和难点。使用育苗移植的栽培方式可以延长作物生长周期、提高抗旱抗灾能力、预防病虫害、增加农作物产量质量等,随着种植技术的发展,育苗、移栽技术越发成熟,大量农作物种植开始采用育苗移植的种植方式。

目前,国外的移栽技术已较为成熟,能满足大部分植物的移栽作业要求,而且性能稳定。美国的移栽机性能稳定,具有较高的通用性、自动化和联合作业能力,但由于美国地广人稀,作业方式和要求与国内有明显不同,在我国大部分丘陵地区不适用。而日本的移栽机自动化程度和精密程度较高,具有很强的专用性,能实现移栽秧苗的高存活率,但其结构复杂、造价过高,也不适于国内的普遍应用。所以,移栽机的研制利国利民,对农业生产有很多积极意义。

1 总体结构及工作原理

1.1 总体结构

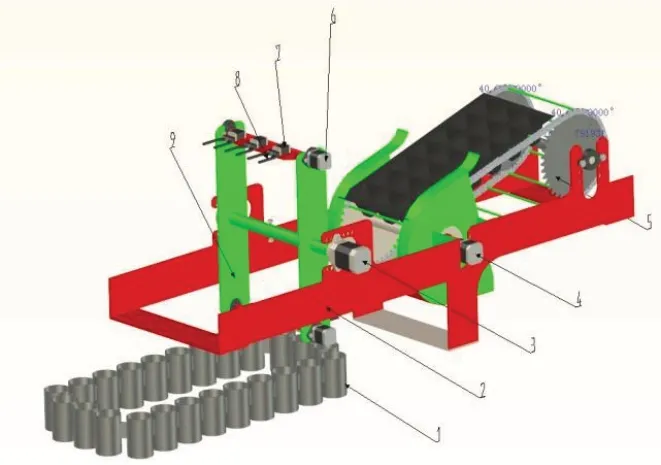

本机主要是针对中药材和蔬菜等作物的移栽作业机。可在半自动移栽机的基础上进行装备改进,具有较好的适应性。其整机机构主要由机架、旋转架、苗夹、链轮辐条输苗装置、步进电机以及电控系统等组成,使用Caxa建立模型,见图1。主要技术参数:驱动方式为步进电机;幅宽为430 mm;旋转架旋转半径为225 mm;苗夹旋转半径为125 mm。

图1 整机三维模型(单套)Fig.1 The 3D model of the whole machine

1.2 工作原理

该机构主要是配置在半自动移栽机上使用,单套配单行,2行移栽机,配置2套机构。为适应移栽机作业要求,机身设计为旋转取苗结构,对称2组,每组3个苗夹,旋转一周进行2次取苗、喂苗作业。苗盘设计选用32孔穴盘上口径40 mm规格,选用其他苗盘需要手动调整3个苗夹的间隔距离,并在苗杯上方安置与之配套的导槽。苗盘的横向和纵向移动均由步进电机控制,苗盘前后链轮在轴上保持横向可滑动状态,步进电机通过丝杠将角位移转化为线性位移,拉动链轮、链条、辐条何苗盘整体横向移动;苗盘由另一组步进电机驱动链轮转动,由辐条带动苗盘纵向移动。

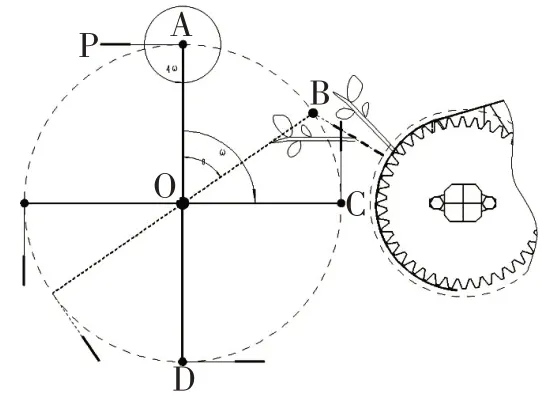

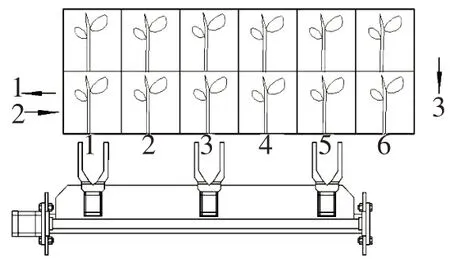

整个取苗机构由步进电机控制,3个苗杯平均分为1组,每移动1组的距离,旋转架以角速度围绕O点顺时针旋转半圈。苗夹以角速度围绕顺逆时针旋转,当旋转架转至水平位置,苗夹旋转1周。在苗夹经过位置B时,苗夹尖端插入苗钵,随后闭合,将秧苗夹住随自转取出,然后归位到C点位置,苗夹停止转动。当旋转架上端由A点位置旋转到最低点D时,电机驱动苗夹分开-喂苗,图2以1套机构的工作原理进行说明。苗夹在C点位置时,苗盘横向向内移动一个孔的位置,苗夹在D点位置时,苗盘横向移动1个孔的位置,为旋转架上另一组苗夹做好取苗准备。旋转架旋转1周,完成两次取苗喂苗动作,苗盘横向往复移动1次,纵向移动1次,完成一个周期作业,苗杯接受6次喂苗,见图3。这样在保证同等作业效率的状况下极大地降低机构运行速度,从而提高作业质量。

图2 工作原理图Fig.2 The working principle diagram

图3 苗盘位移状况图Fig.3 The displacement of seedling disc

2 关键部件分析

根据旋转架取苗运行特性,建立苗夹定点轨迹模型,旋转架半径R为225 mm,苗夹旋转半径r为130 mm,其旋转的角速度比k为4,见图2。

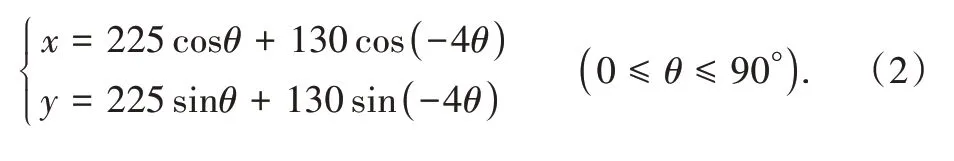

当B圆绕旋转架圆心0转过θ角时,苗夹顶端P点绕圆心B转过角,建立p点模型,即:

因苗夹运动范围在90°范围内,进而推导苗夹端点P的轨迹参数方程:

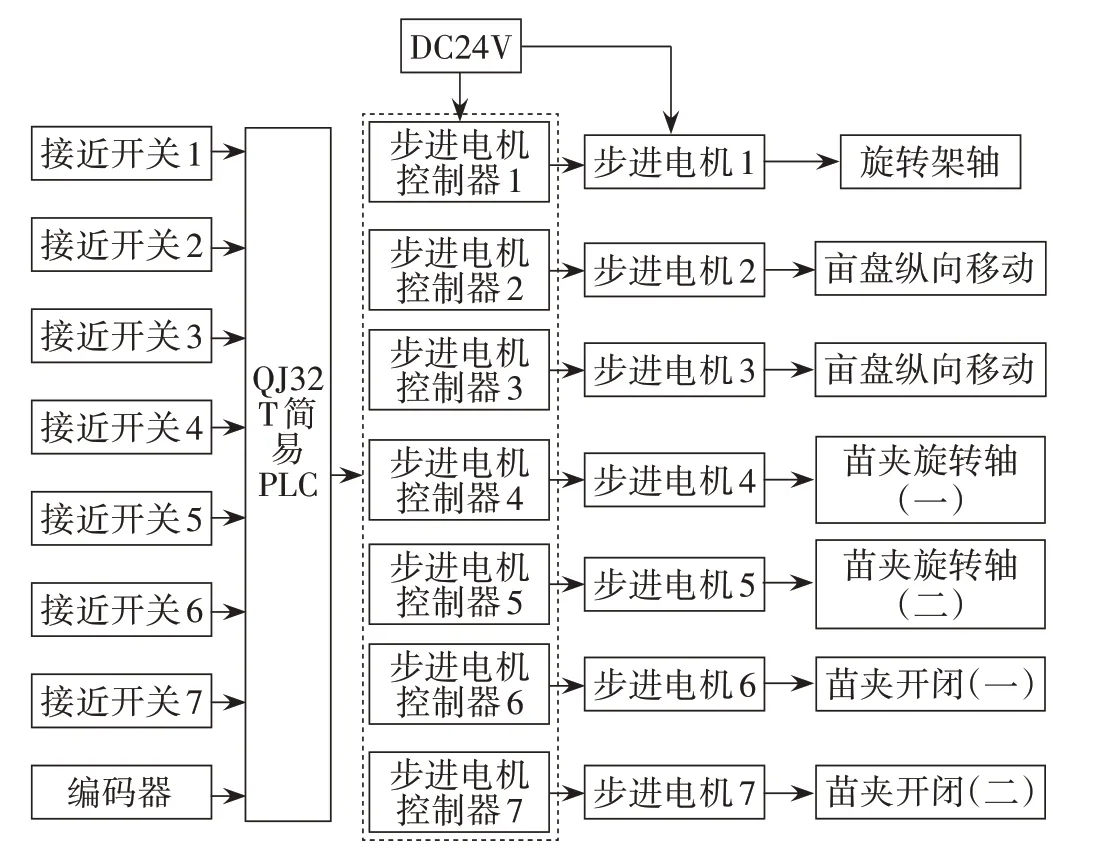

3 控制系统硬件设计

因程序设定较为简单,该系统选用QJ32T-1国产简易PLC作为核心控制器,将机械、几何位移量转化为高脉冲的旋转编码器提供给步进电机。设计了工作流程简图,见图4。

图4 控制系统硬件框图Fig.4 The control system hardware block diagram

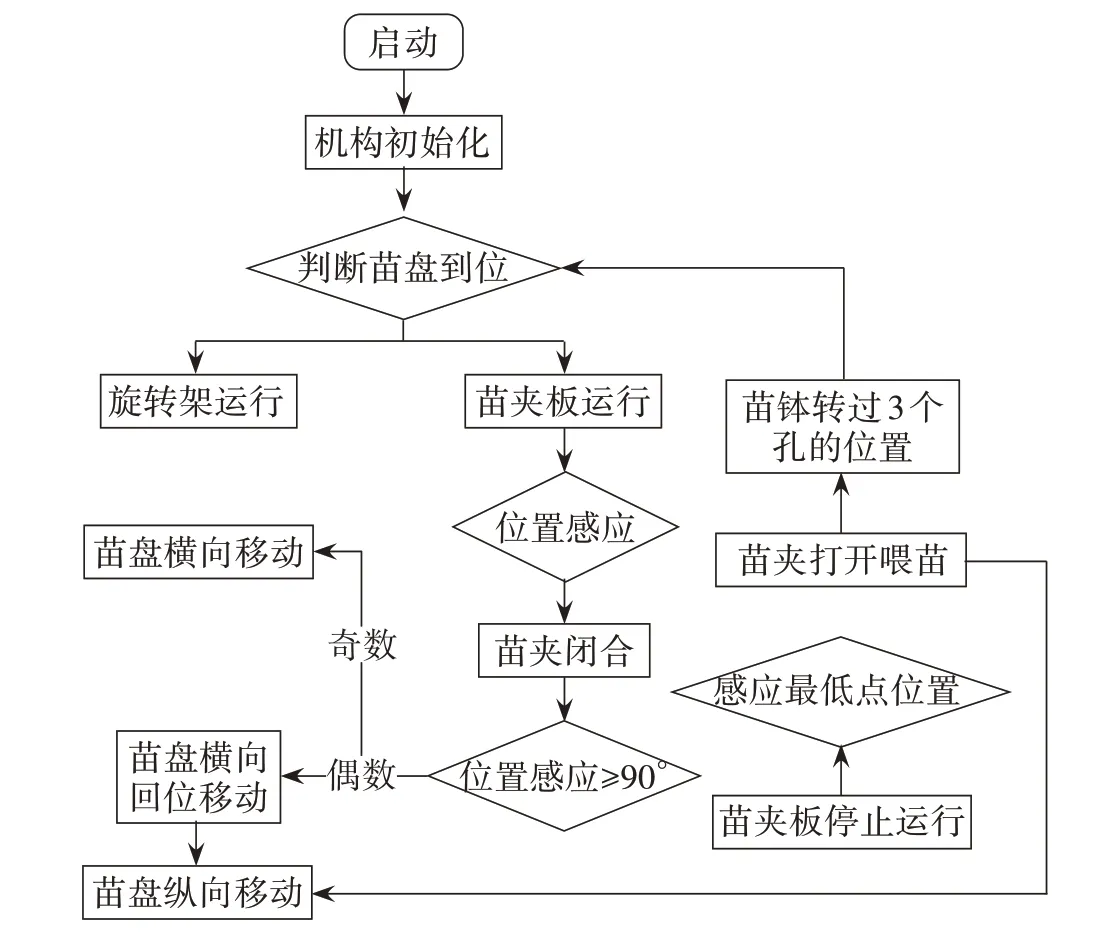

根据机构的工作原理,使用Gx-workx2进行程序编程,控制程序流程图,见图5。

图5 控制程序流程图Fig.5 The flow chart of control program

通电后,控制系统进行初始复位操作,各机构自动回位,操作人员将苗盘放置在苗盘输送机构上,系统感应到苗盘到位,开始执行夹苗和喂苗操作。在旋转架的水平90°位置安装一个传感器,每取苗成功1次,传感器开关闭合1次,计数器的计数值加1,移栽机构以计数值为判断基准控制苗盘的横向位置移动,当计数值为奇数,苗盘横向向内移动1孔的距离,当计数值为偶数,苗盘横向向外移动1孔的距离。

所以第一组的3个苗夹夹取苗盘内1、3、5孔内的秧苗,第二组的3个苗夹夹取2、4、6孔内的秧苗。

4 总结

(1)设计了一种基于PLC控制的间隔取苗的控制系统,可与半自动移栽机配合使用,提高了移栽机的整体作业效率。

(2)工作过程中可实现苗盘的横向、纵向移动和自动取苗、喂苗等相关操作,可以起到降低劳动强度的作用。

(3)PLC稳定性高,抗干扰能力强,维护方便,主要靠电机驱动,很大程度地减少了机械设备的传动部件。