超早强环氧砂浆锚固性能研究

徐 倩, 邵 飞, 白林越, 马青娜, 唐江明

(陆军工程大学 野战工程学院,江苏 南京 210007)

为实现胶凝材料的快凝需求,国内学者以高铝水泥或普通硅酸盐水泥为基础,通过添加外加剂研制快凝水泥砂浆类建筑胶黏材料,例如,查炎鹏等[1]所研制的桥梁支座砂浆经养护1 d后其强度可达到最大值;周华新等[2]所研究的超早强聚合物快速修补砂浆可实现7 d拉伸粘结强度2.89 MPa;代国忠等[3]提出的早强型水泥浆液材料2~3 d凝期抗压强度达到15~25 MPa。国外学者对环氧树脂材料的研究主要集中在通过改变环氧树脂的材料或稀释剂用量进行环氧砂浆改性以降低材料黏度提高其流动性和施工效率[4-6]。但对于紧急救援、抢修抢建工程而言,凝固时限要求一般以数小时为计,并且仅提高快凝锚杆的施工效率,无法实现快速承载,因此以上成果均无法满足应急使用要求。2017年,王淑敏等[7]通过改变促进剂的用量得出树脂锚固剂凝胶时间、固化时间将出现较大变化的结论,借鉴该结论,本文在针对目前环氧砂浆固化慢、超早期强度低等缺点方面,通过正交试验研究确定快凝环氧砂浆的最优配合比以满足抢修抢建的时效性和固化效果要求。

1 试验材料与方法

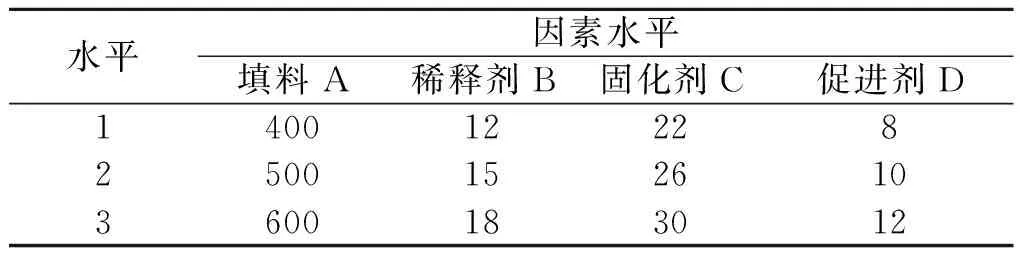

环氧砂浆超早期强度的影响因素主要是填料、固化剂、稀释剂和促进剂的材料或用量[8]。环氧树脂采用双酚A型(6101),环氧值为0.44 mol/100 g,即环氧树脂E44,环氧基的相对分子质量是43,环氧平均值为0.44 mol/100 g。采用细度模数为2.7的河砂填料,经烘干控制含水率<0.5%。根据王伟等[9]的研究,可将填料水平定为对每100 g环氧树脂进行固化反应时采用分别掺入400、500和600 g填料进行试验。水泥采用P.II42.5硅酸盐水泥。稀释剂采用分析纯丙酮,由于一般非活性稀释剂的用量为10%~20%,试验取3种稀释剂用量水平分别为12%、15%和18%进行试验筛选。固化剂采用改性T31,根据曼尼期碱用量的理论计算公式可得固化剂的用量为22.9%~28.3%,试验设计用量在理论用量的基础上选定3种,分别为22%、26%和30%进行试验。促进剂采用DMP-30,其一般用量为环氧树脂的10%左右,因此试验设计的配制水平分别为8%、10%和12%。设计正交试验的因素及水平如表1所示。

表1 正交设计试验因素水平表

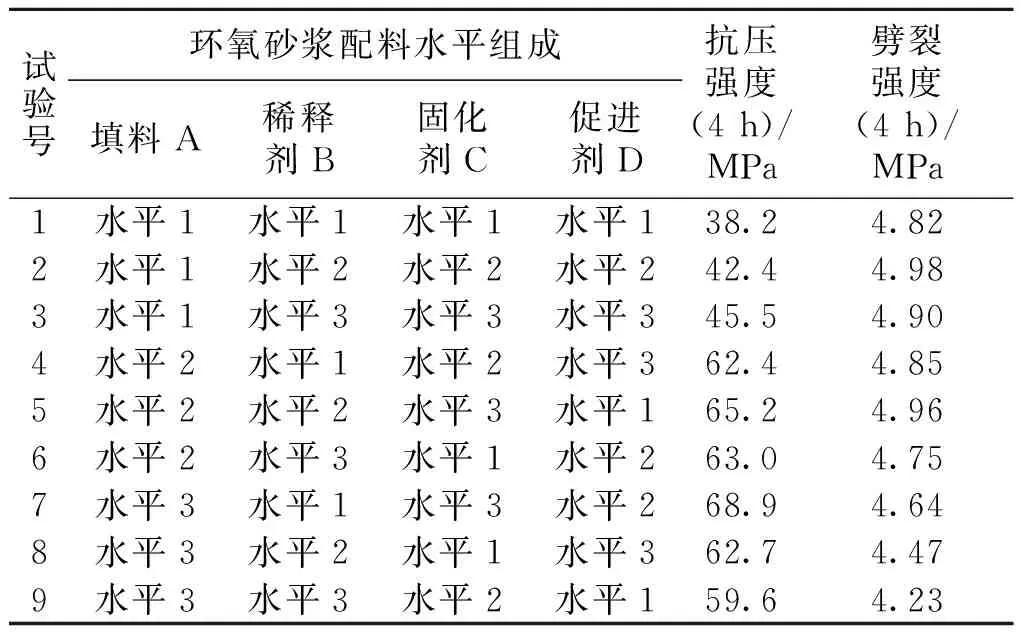

按照正交试验原则选用正交试验表格,如表2所示,检验环氧砂浆的4 h单轴抗压强度和劈裂强度。

表2 正交试验数据表

2 抗压、劈裂试验及结果分析

2.1 抗压、劈裂试验

按照表2配置环氧砂浆,制备试块并在25 ℃室温条件下养护4 h,试块尺寸为100 mm×100 mm×100 mm。参照国标JGJ/T70—2009和GB/T50081—2002试验规程,采用万能材料试验机对试件进行极限承压试验和劈裂试验,得出抗压试验和劈裂试验结果如表2所示。

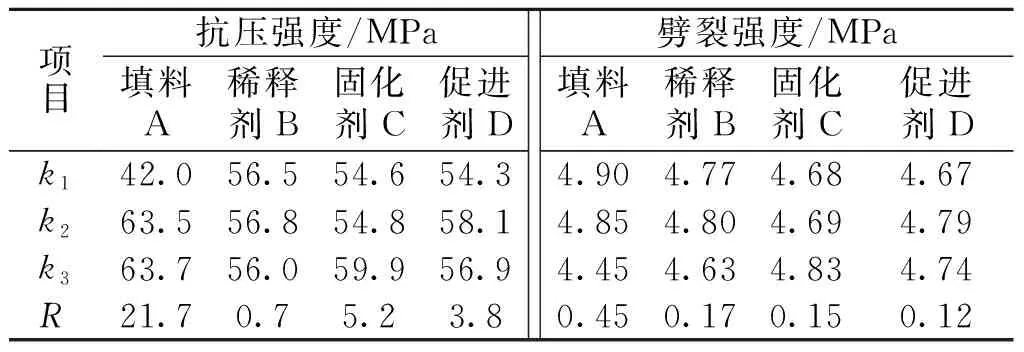

根据表2统计某一因素在相同水平下的抗压强度和劈裂强度的算数平均值,以ki表示(i分别为水平1、2、3),并以极差R表示ki最大值与最小值之差,将ki与R列于表3。

表3 正交试验结果数据表

通过R的大小可以判断各因素水平的变化对环氧砂浆强度影响情况,R值越大则影响越大,反之越小。

2.2 影响因素分析

(1)填料的作用是形成环氧基体的骨架结构,可降低胶体固化过程中因收缩而带来的残余应力,提高整体抗压能力,但同时骨架颗粒的增加使单位体积内胶凝材料含量降低,一定程度上降低了结构之间的黏聚力。因此试验结果显示,环氧砂浆4 h抗压强度随着填料用量的增大抗压强度呈上升趋势,劈裂强度呈下降趋势。

(2)环氧砂浆的抗压强度和劈裂强度均随着稀释剂掺量增加呈现先增大后减小的趋势,稀释剂B在水平2时环氧砂浆抗压强度、劈裂强度最大。分析其原因是稀释剂在环氧砂浆拌和过程中起到降低树脂黏度、提高环氧树脂对骨架颗粒浸润力的作用,使胶黏材料能够更充分地与填料颗粒结合,从而提高结构内部的黏聚力,但若掺量过大将导致冗余部分稀释剂残留在砂浆里,降低了环氧砂浆的固化强度。

(3)环氧树脂本身呈线型结构,固化剂的作用是使环氧树脂形成网状立体聚合物,从而实现环氧砂浆强度的进一步提高。试验表明,环氧砂浆在固化剂掺量处于较低水平时材料抗压强度和劈裂强度均较低,表明固化剂不足将导致环氧树脂固化不完全,随着掺量的增加,环氧砂浆的抗压强度、劈裂强度也随之增大,在固化剂C掺量为水平3时,抗压强度、劈裂强度均达到最大。

(4)环氧砂浆的抗压强度、劈裂强度随着促进剂的增加呈现先增大后减小的趋势,促进剂D在水平2时环氧砂浆抗压强度、劈裂强度最大。分析其原因是,虽然促进剂能降低环氧砂浆混合物的反应活化能、提高反应速度、促进环氧固化物交联结构的完整性,但加入过量的促进剂会使体系固化反应过快,导致固化物内应力过大,粘接强度降低。

综合以上分析,结合表3中R值可知,从抗压强度分析,填料、促进剂对其影响程度较大,各因素的最优组合为A3B2C3D2,而从劈裂强度考虑,填料、稀释剂对其影响程度较大,各因素的最优组合为A1B2C3D2。由组合方式可知,抗压优化组合和劈裂优化组合不同之处在于填料掺量,填料掺量越大,环氧砂浆的流动性越小,在填料A掺量在水平2时流动性比较适中且便于施工,同时也可平衡环氧砂浆的抗压强度和劈裂强度,因此最终确定超早强环氧砂浆的最优配制组合为A2B2C3D2,即每100 g环氧树脂加入填料500 g、固化剂15 g、稀释剂30 g和促进剂10 g。

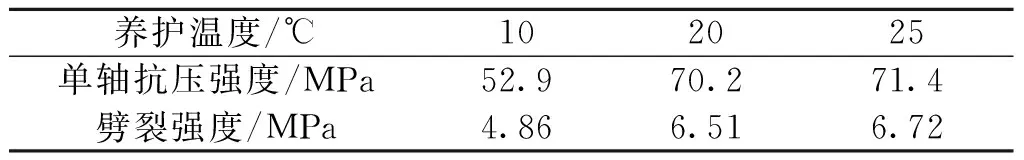

为检验养护温度对环氧砂浆强度的影响情况,按最优配合比制作试块并分别在10、20和25 ℃条件下养护,测得4 h抗压强度及劈裂强度如表4所示。在25 ℃养护条件下,所配置的环氧砂浆4 h抗压强度和劈裂强度均最大,分别为71.4和6.72 MPa。

表4 最优配合比下环氧砂浆4 h抗压、劈裂强度

3 环氧砂浆锚固力测试

为进行锚固力的测试,以A2B2C3D2的最优配合比制作环氧砂浆,并与快凝水泥锚固剂进行对比试验。试验步骤如下:

(1)根据前期试验调查,当杆件锚固深度小于9D(D为锚杆直径)时,锚杆拉拔的破坏主要形式为受锚固剂影响而产生的粘结破坏,因此本试验设计在弱风化的花岗岩(花岗岩单轴抗压强度为104 MPa,劈裂强度为3.85 MPa)中钻直径28~34 mm、深度150 ~250 mm的孔洞进行。

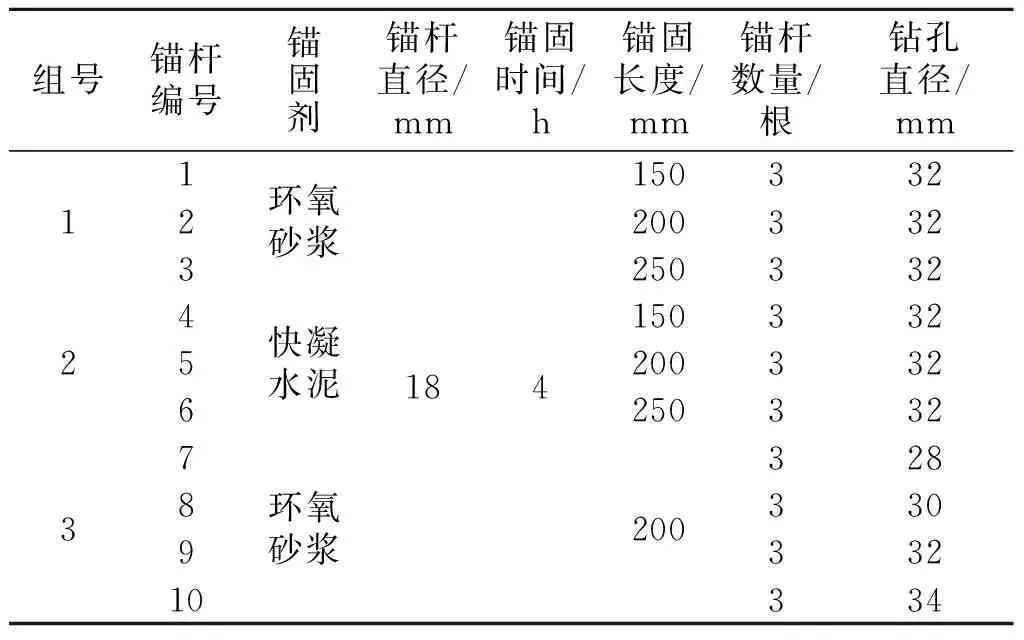

(2)将∅20的HRB400螺纹钢分别用环氧砂浆和快凝水泥植入其中,并使钢筋垂直插入孔洞,对比试验设计如表5所示,第1组研究锚固深度对承载力的影响,第1、2组对比研究锚固剂的强度对承载力的影响,第3组研究锚固剂的环形厚度对承载力的影响,每一试验设置3根锚杆,拉拔结果取均值。

(3)采用国标14号工字钢制作反力架,待锚杆装置养护4 h后,用锚杆拉拔仪逐级加载,每次加载1 kN,加载后读一次数据,稳定1 min再读一次数据,然后再施加下一级荷载。当位移速率增大时,适当减少加载速率,直到最后破坏。

表5 拉拔试验设计

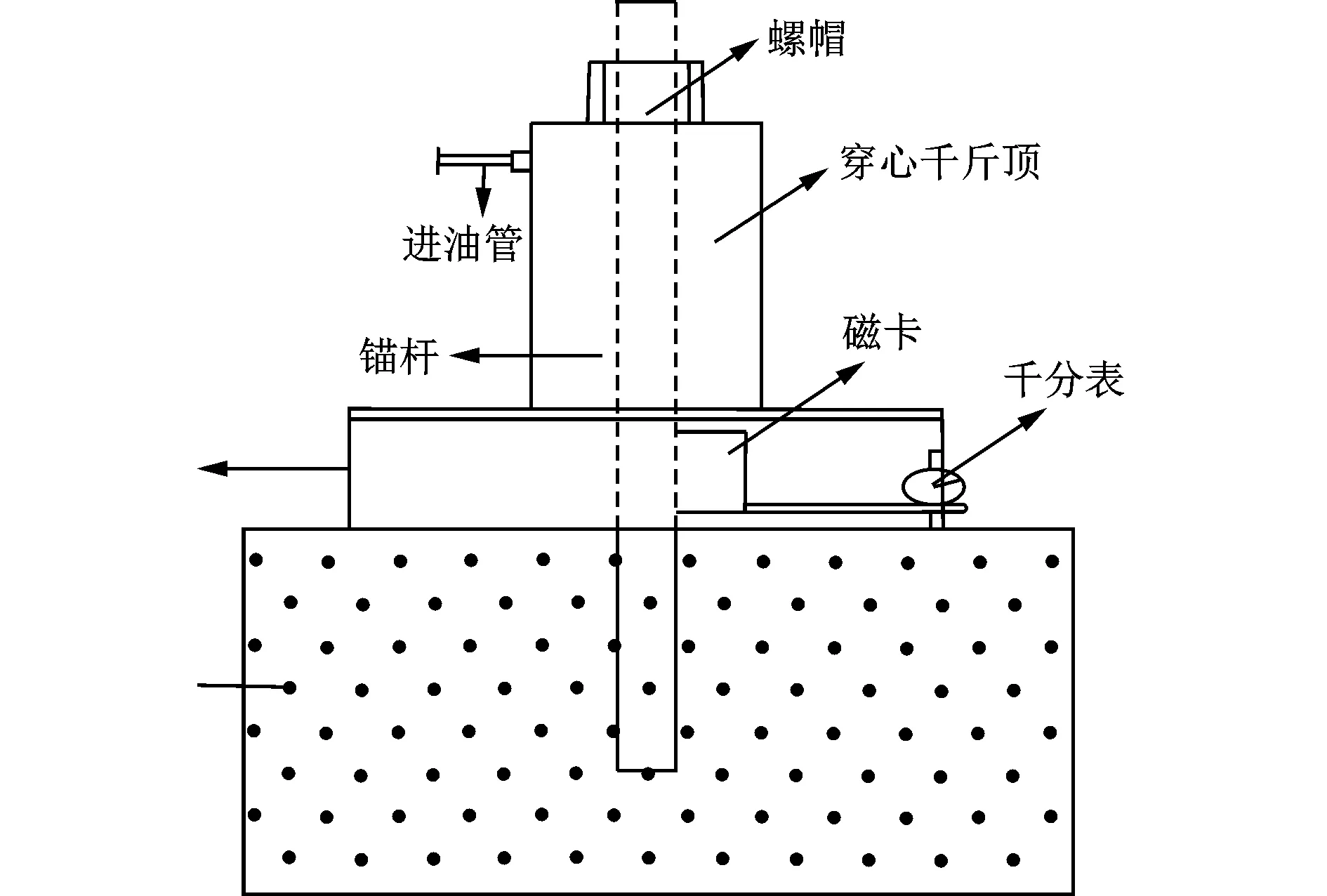

试验加载平台如图1所示。

图1 拉拔试验加载平台示意图

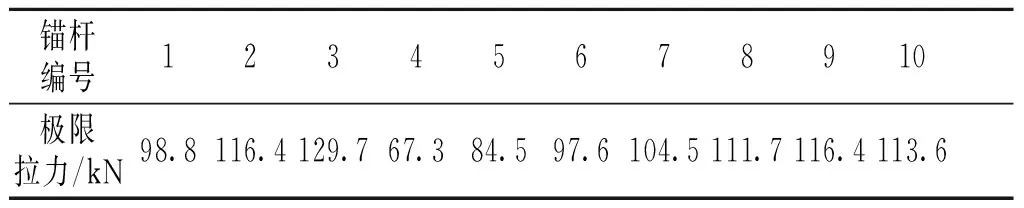

拉拔试验结果如表6所示。

表6 锚杆拉拔承载力

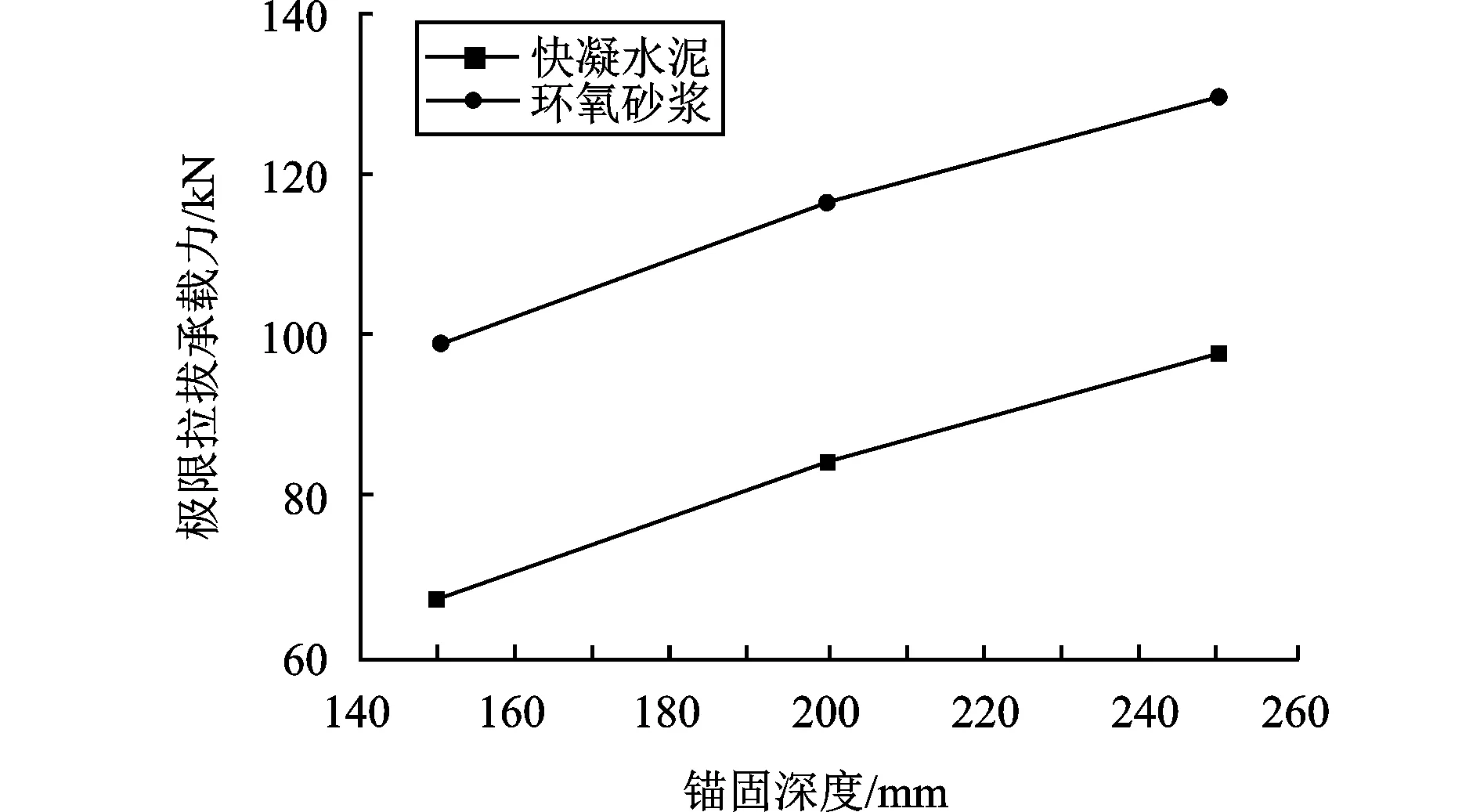

绘制锚杆在不同锚固剂、不同锚固深度及锚固剂环形厚度条件下的拉拔承载力变化趋势分别如图2、3所示。

图2 不同锚固深度、锚固剂拉拔承载力对比

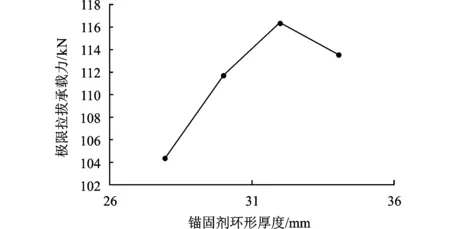

从图2可知,锚杆的极限拉拔承载力随着锚固深度的增加而增加,并且以设计的环氧砂浆锚固剂植筋在4 h养护后的抗拉拔承载力比快凝水泥锚固剂极限拉拔承载力分别提高了31.5、31.9和32.1 kN,验证了本文所设计的最优配合比环氧砂浆快速锚固的有效性。由图3可知,锚杆的极限拉拔承载力随着锚固剂环形厚度的增加呈先增加后减少的态势。当锚固剂的环形厚度为32 mm时,承载力达到最大值116.4 kN。

图3 拉拔承载力与锚固剂环形厚度的关系

4 结论

本文根据环氧砂浆制备反应过程对其强度影响因素进行分析,并设计正交试验得出环氧砂浆的最优配合比,根据锚杆抗拉拔试验验证所设计最优配合比的环氧砂浆快速锚固的有效性,得出以下结论:

(1)填料、固化剂、稀释剂,以及促进剂是影响环氧砂浆超早期强度主要因素。

(2)设计三水平四因素的正交试验,制备环氧砂浆试件进行抗压强度试验和劈裂强度试验确定环氧砂浆的最佳配合比为每100 g环氧树脂加入填料500 g、固化剂15 g、稀释剂30 g,以及促进剂10 g。该配合比水平下制备的锚固剂在25 ℃条件下经4 h养生后其抗压强度可达到71.4 MPa,劈裂强度达到6.72 MPa。

(3)4 h养生时间限制下,自配的环氧砂浆作为锚固剂的锚杆抗拉拔承载力远高于快凝水泥锚固剂承载力,且在拉拔粘结破坏范围内锚杆的极限拉拔承载力随着锚固深度的增加而增加;极限拉拔承载力随着锚固剂环形厚度在28~34 mm范围内先增加后减少,当锚固剂的环形厚度为32 mm时,承载力达到最大值116.4 kN。研究表明经优化的环氧砂浆超早期强度能够满足抢修等特殊工程需要,具有工程应用价值。