自由复式补偿器异常变形的分析和处理

摘要:简要介绍了某工程的送粉管道上竖直布置的自由复式补偿器异常变形的情况,通过现场调研分析原因,并运用CAESERⅡ软件对送粉管道的热态变形进行模拟计算,解析了支吊架的设置对管道热态变形的影响。针对自由复式补偿器出现的过大横向热位移拟定了修改方案,取得了较好的运行效果,为工程设计与现场施工安装服务提供了参考。

关键词:送粉管道;自由复式补偿器;竖直布置;异常变形;支吊架

中图分类号:TM621.2 文献标志码:A 文章编号:1671-0797(2022)01-0036-05

DOI:10.19514/j.cnki.cn32-1628/tm.2022.01.010

1 自由复式补偿器异常变形概况

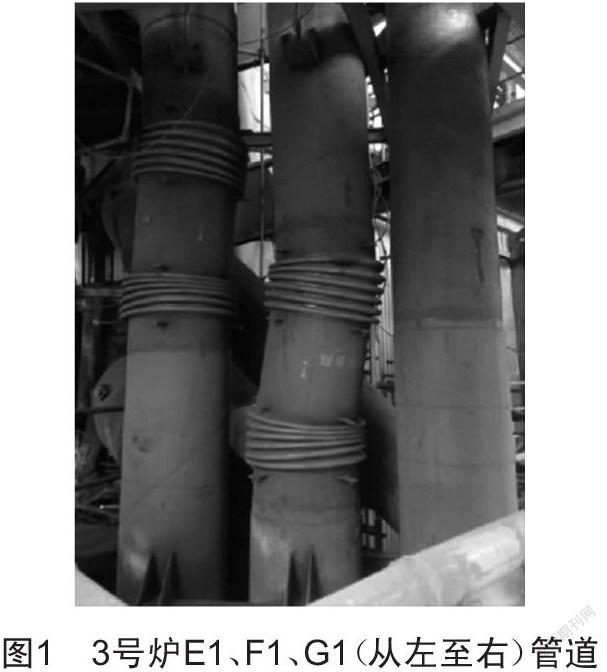

某国外火力发电厂工程采用6×660 MW超临界燃煤机组,其锅炉采用四角切圆燃烧方式,每台炉共设有7层燃烧器。首台投运的3号机组自2013年3月试运行以来,燃烧器入口送粉管道[1]上竖直布置的自由复式补偿器(又称“三向波纹管补偿器”)在热态运行时有部分变形较大,如图1所示的3号炉E1、F1、G1送粉管道,部分补偿器的波节出现了不同程度的压瘪、压死的情况;另外还有部分补偿器的波节甚至和管道、钢梁之间发生擦碰,影响机组的安全运行。业主方认为送粉管道上的这些补偿器变形过大,且有部分补偿器已失效,怀疑补偿器的质量有问题或补偿器的布置方式不对。

图2所示是4号炉相同位置的E1、F1、G1送粉管道,根据下文第5节的修改措施进行了整改,图中自由复式补偿器的横向热位移相对大幅减小。

2 补偿器布置的合理性分析

针对上述补偿器异常变形的问题,设计人员赴该工程现场实地调研,充分了解情况,并进行了全面分析和研究。

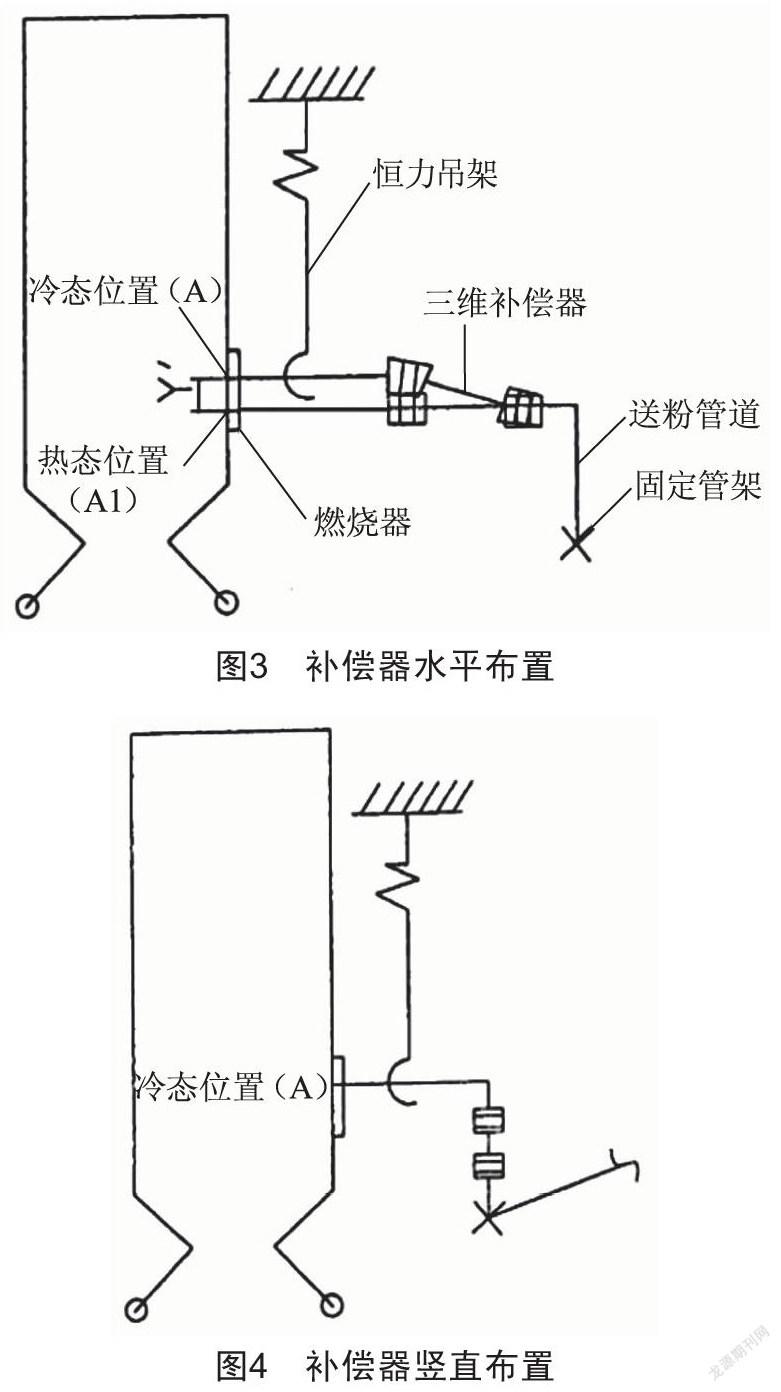

首先,由于锅炉的燃烧器在热态运行时有较大的向下的热位移(各层燃烧器热位移285~357 mm),燃烧器入口送粉管道上就需要设置自由复式补偿器来吸收这个热位移。自由复式补偿器能补偿轴向和任何横向膨胀位移,补偿量较大并有减小振动传递的性能,适用于煤粉管道中需补偿量较大的场合[2]。燃烧器入口的自由复式补偿器一般有水平或竖直布置两种方式,都有较多实际工程应用。(1)自由复式补偿器水平布置时,主要吸收横向位移和少量轴向位移,如图3所示[3]。对水平布置的自由复式补偿器一般应进行冷态偏装(沿炉膛上下方向的偏装),该偏装值应与补偿器所承接的燃烧器热态向下的垂直膨胀量相同,以保证补偿器在工作状态保持平直。(2)自由复式补偿器竖直布置时,主要吸收轴向位移和少量横向位移,如图4所示。为减少燃烧器接口(A点)受力,对竖直布置的自由复式补偿器应在出廠前进行冷态预拉伸,该预拉伸值一般是补偿器所承接的燃烧器热态向下的垂直膨胀量的1/3~1/2。

以上两种布置方式在火电厂的送粉管道上都有广泛的工程应用,各有优缺点。(1)自由复式补偿器的轴向刚度远大于其横向刚度,当其水平布置时,可以减少补偿器对燃烧器的弹性推力,热态时补偿器的变形也相对较小;但需要设置恒力弹簧支吊架[4](以下简称“恒吊”),且需要有较长的水平管道布置补偿器。(2)自由复式补偿器竖直布置主要是在燃烧器入口有弯头时,补偿器可以靠近燃烧器布置,布置方便,可减少恒力吊架的设置数量。

其次,为全面了解竖直布置的自由复式补偿器在火电厂送粉管道上热态运行的情况,还对西塞山电厂二期、马鞍山电厂和岳阳电厂三期等3个电厂进行了调研。从调研情况看,这3个电厂的送粉管道上竖直段布置的自由复式补偿器运行情况良好,没有出现碰撞或漏粉的情况,仅有部分管道的补偿器出现了较大的变形,但其最大变形量均在设计允许范围之内,这证明燃烧器入口的自由复式补偿器布置在竖直段上是可行的。

同时对自由复式补偿器的选型进行了核算,补偿器设计的位移量考虑了一定裕量,横向位移和轴向位移均在补偿器能承受的范围之内,设计能够满足要求。

3 补偿器异常变形的原因

由于采用类似布置的西塞山电厂二期、马鞍山电厂和岳阳电厂三期等3个电厂均没有出现同样的问题,经过横向对比分析,认为本项目自由复式补偿器产生异常变形的原因,主要在于支吊架设置不合理,其次是锅炉燃烧器及其送粉管道布置拥挤。

3.1 支吊架设置

本工程设计人员进行锅炉燃烧器入口处送粉管道的支吊架设计,在施工图设计配合时锅炉厂要求:“关于燃烧器一次风管的承受载荷问题,理论上,由于燃烧器为薄壳结构,又是锅炉核心部件;而一次风与煤粉喷嘴相连,一旦受力角度改变,必然影响喷嘴的定位,所以燃烧器一般要求尽量不能承受任何外力。故而电动煤闸门以及入口弯头荷载需要提给设计院,在考虑煤粉管道支吊时予以考虑。”根据上述要求,设计人员在燃烧器入口竖直布置的自由复式补偿器上方设计了恒力吊架,此恒吊选型时考虑了锅炉厂弯头和电动煤闸门的荷载(1 180~1 390 kg)。但实际上锅炉厂设计的弯头与送粉管道的连接采用联管器,基本不会传递荷载或只传递部分荷载(以往的工程中,设计院的支吊架选型都不考虑全部承受锅炉厂弯头和电动煤闸门的荷载)到送粉管道上。从图5可以看出,锅炉厂燃烧器入口弯头和电动煤闸门距离燃烧器壳体很近,而距离送粉管道上的支吊点较远,根据吊点的位置和管系荷载的分配,其荷载基本上是靠燃烧器自身承受,而不会全部分配到恒吊上。

由于恒吊的选型荷载与送粉管道实际不匹配(荷载偏大),在热态时送粉管道随炉膛向下位移时,恒吊会有较大的反作用力(包括补偿器弹性推力在内)阻碍送粉管道向下运动,这个力在20~34 kN;而燃烧器接口需要随炉膛向下位移,受到恒吊的阻力,因此将会以恒吊在送粉管道上的吊杆生根点为轴,产生一个旋转的力矩,或推动吊架的吊杆水平摆动,导致补偿器上方的送粉管道偏斜,产生大于锅炉燃烧器接口理论水平位移量的横向位移,使补偿器产生异常变形。同时,联管器也发生局部变形,有些密封连接处被拉开甚至破坏。如图6所示,图(a)表示锅炉燃烧器开始发生热位移的情况,图(b)表示锅炉燃烧器向下发生热位移后的情况,这是导致本工程燃烧器入口处自由复式补偿器横向位移过大的主要原因。

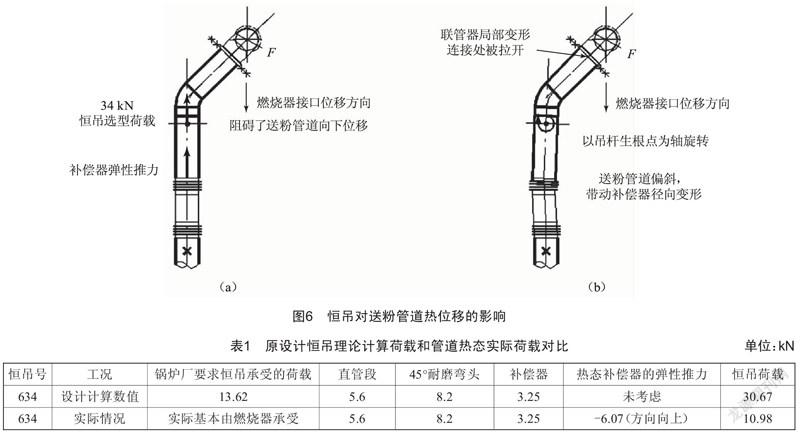

原设计的恒吊工作荷载设计计算时包括送粉管道的荷载、耐磨弯头、补偿器的重量以及锅炉厂要求承受其供货范围的电动煤闸门以及入口弯头荷载,以F2送粉管道上的634号恒吊为例,选用立式恒吊,规格为C58V-69B 356(293↓)/3466-M42。

而实际上,锅炉厂要求恒吊承受的这部分荷载,距离送粉管道上的支吊点较远,根据吊点的位置和管系荷载的分配,其荷载实际上都靠燃烧器自身承受,无法分配到恒力吊架上。在热态时补偿器还会有向上的弹性推力(补偿器的刚度为49.37 N·mm,以F层293 mm向下的热位移计算,如冷拉170 mm的话,为6.07 kN)。

原设计的恒吊理论计算荷载和管道热态实际荷载对比如表1所示。

从表1可以看出,实际条件下,恒吊承受的工作荷载要远小于理论设计值。因为不仅锅炉厂要求恒吊承受的荷载不会传递到送粉管道上,而且热态运行时,自由复式补偿器上方的管道受到补偿器向上的弹性推力和内压轴向推力,所以热态时此处吊架的荷载是变小的(相对于冷态),并不是恒定的。根据以往的工程经验,当送粉管道上竖直的自由复式补偿器靠近燃烧器布置时,在自由复式补偿器的上方一般不设置恒力吊架,如马鞍山电厂,其送粉管道在热态运行时正常,而且竖直的自由复式补偿器横向变形也较小。所以经过分析,建议本项目锅炉燃烧器入口管道上的恒力吊架原则上予以取消。

3.2 管道布置

本工程锅炉采用四角切圆燃烧方式,共有7层燃烧器,在炉膛每个角接到燃烧器的送粉管道有7根(管径是760 mm,补偿器波节外径870 mm),这些燃烧器接口立管间距偏小,仅有1 000 mm。当相邻管道上补偿器的波节在同一个标高时,净间距只有130 mm,在热态时,补偿器波节就有可能发生碰撞。同时有些补偿器与支吊架的钢梁安装在同一标高,热态运行时补偿器径向变形,补偿器的波节就与钢梁碰撞。解决这一问题只需调整补偿器的安装标高,把相邻管道上补偿器的波节错开安装,同时保证补偿器的波节在冷态和热态时均不与支吊架的钢梁碰撞。

4 补偿器异常变形的计算分析

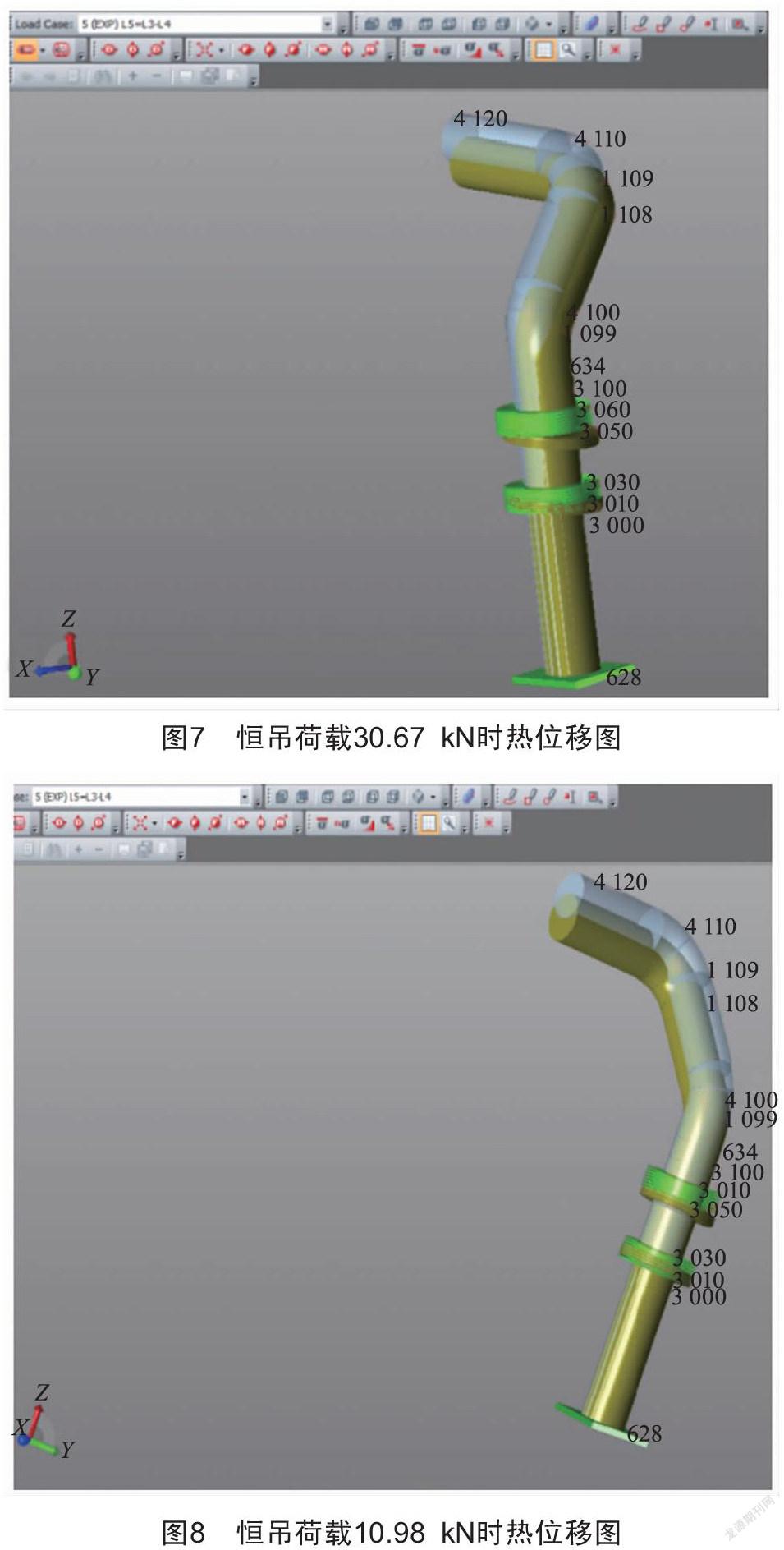

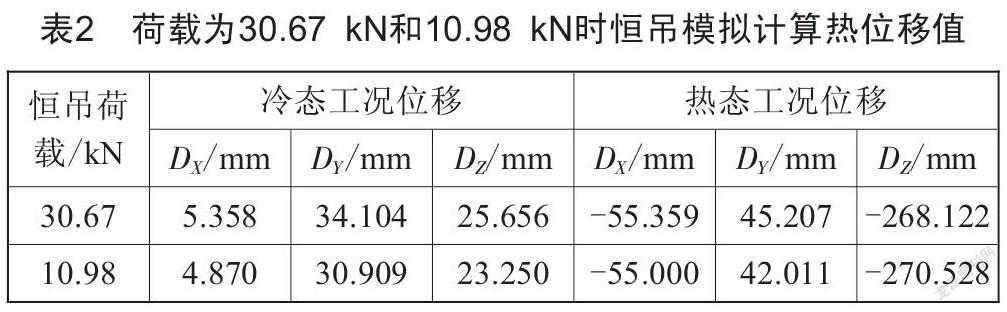

运用CAESERⅡ软件来计算送粉管道F2上的634号恒吊对管道热态位移的影响。选取送粉管道F2从燃烧器入口到自由复式补偿器下方628号固定支架之间这段管道进行建模计算。对于634号恒力弹簧吊架的荷载,分别按30.67 kN和10.98 kN两种情况(表1)进行计算分析,得到的热位移图如图7和图8所示。

表2列出了按恒吊荷载为30.67 kN和10.98 kN两种情况模拟计算分析的热位移值,从表2对比可知,荷载较大时,冷态下,恒吊把管道和补偿器向上拉产生的变形也较大;热态下,送粉管道随炉膛向下位移时,恒吊也会有较大的反力阻碍送粉管道向下运动,这时补偿器向下的热位移DZ就变小了,而横向位移DY就变大了。需要说明的是,上述模拟计算时,补偿器是按弹性变形来模拟,而实际上由于该补偿器的变形量很大(约350 mm),其变形是弹性变形和塑性变形的组合,所以表2计算的位移值并不是真实的位移量。但该模拟计算得出的恒吊荷载对送粉管道热态变形的影响的趋势是有说服力的,而且与上述3.1节中的理论分析也是吻合的。

5 修改方案和效果

根据上述理论分析和模拟计算,针对本工程的现场实际情况,提出了以下解决方案:

(1)针对燃烧器入口的自由复式补偿器异常变形问题,前文分析是由于恒吊设置的缘故,所以该处的恒吊原则上可以取消,但由于该工程是国外项目,恒吊已供货到现场,恒吊规格也无法调整,只能采取以下权宜方案:恒吊安装时,将其拉杆有效长度调长到燃烧器的最大热位移值(可通过增设连接耳子和调整花兰螺丝间隙以及拉杆的螺纹来实现),使其在冷态下不受力;热态运行时,适当调整拉杆以保证在最大热位移时恒吊是受力的,其他工况下不受力。这样可以消除恒吊对送粉管道的向下热位移的影响,同时在最大热位移时可以保护送粉管道,防止其进一步变形。

(2)调整自由复式补偿器尽量靠近燃烧器入口的弯头,以减少燃烧器所承受的送粉管道荷载。

(3)对于竖直布置的自由复式补偿器的横向热位移较大,还可将补偿器进行冷态预偏装,以减小热态的变形位移。

该工程4号机组的送粉管道系统的安装通过上述修改措施进行了整改,热态运行后,自由复式补偿器的横向热位移相对3号机组有了大幅减小,如图2所示。图1所示3号机组的F1管道上补偿器位置较低,横向变形偏大,约220 mm;而图2所示4号机组的F1管道上补偿器位置向上移动,而且调整了恒吊,补偿器的横向变形减小,约120 mm,基本达到了设计要求,修改方案效果较好。

6 经验总结

圓满解决某国外工程6×660 MW超临界燃煤机组送粉管道的补偿器异常变形问题后,总结了以下几点经验,可供今后工程借鉴。

(1)送粉管道布置时,应充分注意燃烧器接口的热位移对送粉管道布置的影响,首先应合理布置送粉管道的间距,考虑热位移的空间,同时合理布置自由复式补偿器和设置支吊架来吸收热位移。

根据布置的空间,优先把自由复式补偿器布置在水平段上,可以减少补偿器对燃烧器的弹性推力。当布置空间受限,自由复式补偿器布置在竖直段上时,补偿器应靠近燃烧器入口的弯头布置,减少恒吊的设置。

(2)确定送粉管道上支吊架的荷载时,应充分与锅炉厂沟通配合,以确定实际需要送粉管道支吊架承受的荷载,恒吊与刚性吊架不同,不能盲目放大选型裕量,否则可能带来不可预料的后果。

(3)考虑到目前国内补偿器的产品质量良莠不齐,在确定补偿器招标订货参数时,补偿器最大的补偿量相对于管道工作状态下的膨胀量,要留有一定的裕度。

(4)工程施工现场遇到问题时,在现场的设计人员和工地服务代表应积极主动地帮助解决。现场需要修改或增加设计时,应充分了解和利用现场条件,尽量避免材料重新订货并减少现场的施工量,减少对工期的影响。特别是国外工程,材料订货周期较长,施工条件受限,对工期的影响会更大。

[参考文献]

[1] 火力发电厂制粉系统设计计算技术规定:DL/T 5145—2012[S].

[2] 火力发电厂烟风煤粉管道设计技术规程:DL/T 5121—2000[S].

[3] 华东电力设计院.烟风煤粉管道零部件典型设计手册:D-LD2000[M].上海:百家出版社,2005.

[4] 管道支吊架 第1部分:技术规范:GB/T 17116.1—2018[S].

收稿日期:2021-09-09

作者简介:王汉强(1974—),男,湖北襄阳人,高级工程师,主要从事热力发电工程热机专业的规划和设计工作。