承载力不合格桩静压加固处理方法

张 弛

(国家电投江苏滨海港航有限公司,江苏盐城 224500)

引言

桩基础作为一种常见的基础形式,具有承载力高、稳定性强及沉降小等特点,桩基主要包括现浇混凝土桩和预制混凝土桩,桩基工程的施工直接影响构筑物本身或间接影响周围构筑物的结构安全[1-2]。多年的工程实践表明,在桩基施工后,经常出现桩基的承载力不满足设计或规范要求的情况。产生桩基承载力不合格的原因一般有以下几方面原因:

1)少量因偷工减料造成桩身强度不足、未达到设计要求的持力层;

2)地质钻探资料和实际工程地质特性存在重大偏差。

3)施工工艺或质量控制缺陷造成的桩基承载力不合格。

上述原因中多数是施工工艺或质量控制缺陷造成的桩基承载力不合格。施工中质量控制缺陷造成孔底沉渣过多,桩底没支撑在持力层上,而坐落在沉渣过多形成的虚土上,降低了桩端阻力。施工中护壁泥浆质量控制缺陷造成桩侧泥皮过厚,使得桩和桩周土发生滑移,桩周土对桩的摩阻力减弱或丧失。灌注施工质量控制缺陷造成断桩或桩身夹泥缺陷。预制桩采用动力或静压沉桩时,因施工工艺和工序控制缺陷造成场地隆起,桩基上浮。由于目前压桩机越来越大,对于较硬土质,桩有可能仍然压不到设计标高,在反复复压情况下,桩身横向产生强烈应力,如果桩还是按常规配箍筋,桩顶混凝土抗拉不足开裂,产生垂直裂缝。桩顶(底)开裂,为处理带来很大困难。

另一种情况就是桩由软弱土层突然进入硬持力层,没有经过渡层,桩机油压迅速升高,桩身受到瞬间冲击力也容易引起桩顶开裂,如果硬持力层面不平整,桩靴卡不进土引起桩头折断破碎,桩机油压又下降,再压时压力不稳定,吊线测量桩长发现比入土部分短。

通常解决桩基承载力不合格办法是进行补桩处理。当对群桩基础不合格桩周边无法进行补桩时,采取加大承台、增加总桩数或加固地基提高桩周摩阻力等方法解决。另外,补桩后还需对后补桩进行承载力检测。这些方法造价高、工期长,且在补桩后桩的重分布以及桩受力途径会发生变化,会造成基础刚度不均,沉降难以控制等问题[3-4]。

1 施工工艺

为了解决桩基承载力不合格时传统补桩处理方法中的不足之处,提出一种承载力不合格桩静压加固处理方法,即在不补桩情况下,采用静压设备对承载力不合格桩进行静压和必要处理,同时处理后使桩的承载力达到要求且不用再次对桩进行承载力检测。

1.1 选择静压设备

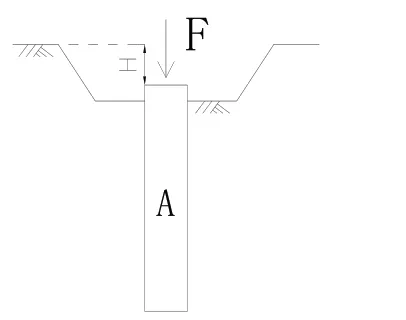

根据桩A(灌注桩或预制桩)设计的垂直极限承载力的标准值F 和场地情况及桩的间距,选择最大压桩力和桩设计的垂直极限承载力的标准值F 相匹配静力压桩机的型号,如图1。

图1 施工工艺示意图

1.2 对承载力不合格桩A 的桩头进行必要的处理

对承载力不合格桩A,挖开桩头,凿除上部松散混凝土,浇注细石混凝土找平,预埋接桩钢制法兰盘,焊接用于静力压桩的接长钢管。对预制桩仅需在桩顶焊接用于静力压桩的接长钢管,在接长钢管上标注一观测点位置,接长钢管须符合静力压桩机的夹桩机构要求。

1.3 采用静压设备对承载力不合格桩A 进行静压沉桩

静压荷载按设计要求的垂直极限承载力的标准值F,采用选定的静力压桩机对承载力不合格桩A 采用箍压方式,即开动电动油泵,通过抱箍千斤顶将接长钢管箍紧,借助于压桩千斤顶,将压桩机的力F(自重和配重)通过接长钢管传递给桩A,进行静压沉桩。

1.4 静压复压沉桩

在静压过程中对因静压挤土可能对桩A 有上浮的影响。因此在静压结束一段时间后观察其上浮情况。如果桩A 没有上浮则不需要进行静压复压;如果桩A 出现上浮,重复步骤(3)的过程,采用静力压桩机仍设计要求的垂直极限承载力的标准值F 对承载力不合格的灌注桩或预制桩进行静压复压,直至桩A 沉降趋于稳定。

1.5 记录、标示

待承载力不合格的桩A(灌注桩或预制桩)复压沉降稳定后,在接长钢管的标注观测点位置上,记录并标示相应的沉降值。

1.6 接桩处理

挖开静力压桩A 复压沉降稳定后的桩头,去除压桩接长钢管,沉降值在100 mm 以内的采用调整承台厚度;沉降值在100~5 000 mm,根据有条件开挖深度确定,并采取对相邻合格桩保护措施,避免因开挖对相邻合格桩产生不利影响,采用接长桩A 的钢筋,再进行现浇接桩至原标高的处理方法;沉降值大于5 000 mm,开挖困难时,可采用通常补桩处理。

因桩已复压沉降稳定,且经过一段时间后(一般不超过30 天),桩侧摩阻力得到恢复,承载力和桩沉降均能满足要求。

1.7 回填土压实

对接桩开挖部分进行回填至承台底,回填土压实系数为0.95。

2 适用范围

1)因灌注桩施工工艺或质量控制缺陷造成的孔底沉渣过大,桩侧泥皮过厚,有效桩长不够;

2)地质钻探资料和实际工程有所差异,土层划分和确定不合适,提供的桩侧摩阻力的标准值和桩底端阻力的标准值不准确,有较大的出入;

3)预制桩采用动力或静压沉桩时,因施工工艺和工序控制缺陷造成场地隆起,桩基上浮等。

不适用于因施工单位偷工减料和施工工艺造成桩身强度不够,造成承载力不合格桩的处理。不适用于勘察单位地质钻探资料和实际工程地质特性严重不符,存在重大偏差,桩长存在重大差别,造成承载力不合格桩的处理。

3 工程实例

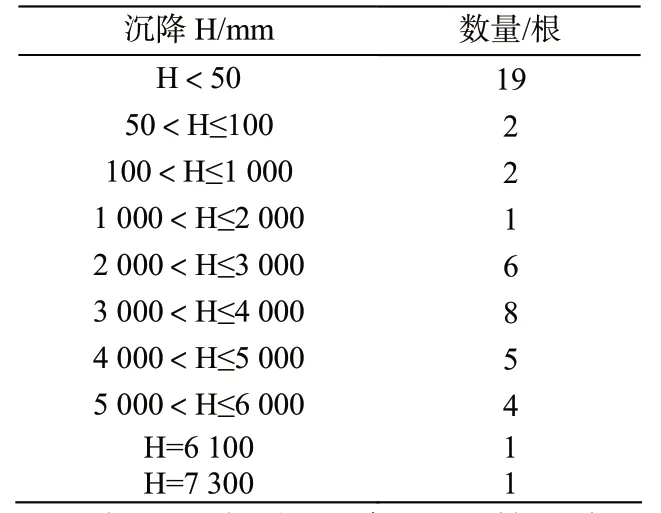

我国南方某港口一多层办公楼,地基处于软土区域,新冲填淤泥质土层达12 m 厚。下部为中密砂层和强风化花岗岩层,为消除可能产生的桩基负摩擦力,上部铺设2 m 厚的砂垫层,并进行了真空预压地基加固处理。根据地质钻探资料,选用钻孔灌注桩基础,桩基采用直径700 mm,桩端持力层为强风化花岗岩层,桩长约25-31 m,进入强风化花岗岩层5 m,设计单桩竖向抗压极限力3 400 kN。灌注桩施工后,存在49 根灌注桩未达到承载力设计要求。这些桩基若采用传统的补桩处理方法,容易对已成桩周围土体造成较大的扰动,进而改变土体的力学性质,可能引起已成桩质量下降,同时补桩施工周期长,施工费用较高。为此,工程采用承载力不合格桩静压加固处理方法对不合格桩进行后期处理,按设计荷载采用静压设备对全部桩进行静压处理,包括设备选择和进场在内,仅用3 天对全部桩进行了静压,桩沉降稳定后,将测得的各桩沉降值统计分类见表1。

表1 不合格桩处理结果统计分类

根据统计分类结果,进行接桩处理:

1)对沉降100 mm 以内的21 根桩基本合格桩,采用调整承台厚度解决。

2)对沉降100-3 000 mm 以内的9 根桩,采用承台开挖后,基槽放台阶局部深挖后,将不合格桩凿除上部松散混凝土,接长钢筋支模现浇混凝土,接长桩解决。

3)对沉降3 000-5 000 mm 以内的13 根桩,采用承台开挖后,加护筒局部深挖后,将不合格桩凿除上部松散混凝土,接长钢筋支模现浇混凝土,接长桩解决。

4)对沉降5 000 mm 以上6 根桩进行补桩处理。

该工程采用承载力不合格桩静压加固处理方法,桩基质量可靠,简单可行,工期节约近1 个月,成本减少约40 万元,且得到业主的满意和其它相关单位的认可。

4 结语

承载力不合格桩静压加固处理方法简单易行,直观可靠,判别施工工艺、质量控制缺陷或地质钻探资料和实际工程差异的责任明确,另外该方法处理工期短、节省基础工程的施工成本。承载力不合格桩静压加固处理方法应用于实际工程,加固后的桩体质量满足设计及规范要求。随着桩基工程的广泛应用,这种承载力不合格桩静压加固处理方法更能体现出其可靠性、适应性及经济性,因此,该方法拥有广阔的市场前景。