橡胶粉对水泥稳定级配碎石力学性能与变形特性的影响

尹万杰

(中国市政工程中南设计研究总院有限公司 武汉 430010)

0 引 言

目前广泛使用的半刚性基层普遍存在温缩、干缩和模量过大的问题[1-3],水泥稳定碎石固有的温缩、干缩特性诱发了沥青路面在服役期间产生反射裂缝病害,在车辆动荷载和雨水、温度等环境因素综合作用下,反射裂缝病害加速了路面损坏、降低了路面耐久性[4-7].模量高的半刚性基层易使路面结构沥青混凝土层内出现大的剪应力、压应力和压应变,由此导致沥青层较易出现剪切失稳破坏,基层与土基模量比较大,导致二者变形不协调,不利于基层层底受力,基层与土基模量比越大,基层的层底拉应力越大,也更易于产生应力集中现象,基层模量过大严重降低了沥青路面的使用寿命[8-9].如何在保证水泥稳定级配碎石强度的基础上,通过一定技术措施改善其抗裂性能、变形特性(抗温缩性能、抗弯拉性能),实现半刚性基层刚度与土基和沥青混凝土面层相协调,对改善沥青路面结构受力体系和提高沥青路面耐久性都至关重要.

将磨细的废旧轮胎胶粉应用于沥青混凝土和水泥混凝土成为近年来一直备受国内外关注的课题[10-13].已有研究较少涉及橡胶粉-水泥稳定级配碎石力学性能与变形特性方面研究,缺少橡胶粉-水泥稳定级配碎石混合料工程实践总结,橡胶粉-水泥稳定碎石能否应用于高速公路基层仍存在疑虑.文中将0~4.75mm橡胶粉等质量替代集料,研究掺加1%~4%橡胶粉对水泥稳定级配碎石混合料力学性能、路用性能和疲劳性能的影响规律,推荐了水泥稳定级配碎石合理的橡胶粉掺量,在确保水泥稳定碎石足够强度的前提下,实现水泥稳定碎石弯曲强度和疲劳性能显著增大、模量可调节设计的功能.

1 试验原材料与方案

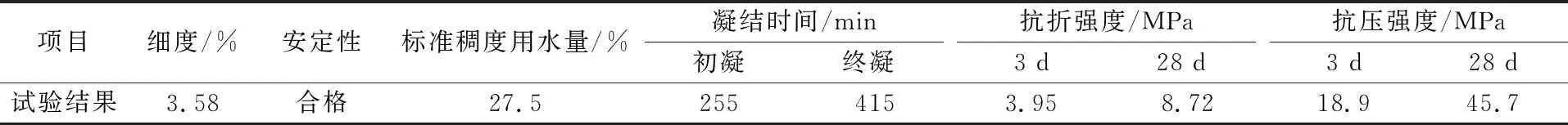

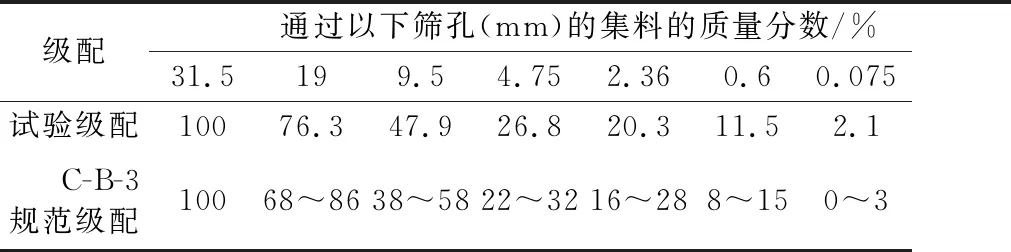

G10(5~10 mm)、G8(10~20 mm)、G4(15~25 mm)三档粗集料采用花岗岩砾石加工成的碎石.XG1(3~5mm)、XG2(0~3 mm)两档细集料采用花岗岩砾石破碎而成级配砾石,粗细集料级配规格符合JTG/T F20—2015要求,集料主要技术指标见表2.选择高速公路常用骨架密实型(C-B-3)级配类型,试验级配见表3.

表1 PS42.5水泥主要技术指标

表2 集料主要技术指标与要求

表3 水泥稳定级配碎石级配范围

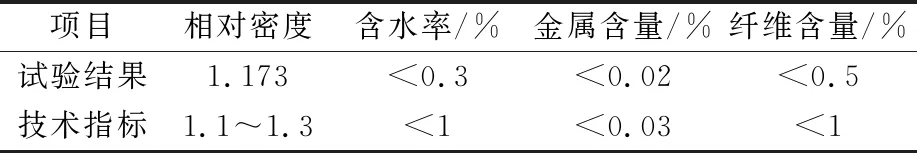

目前公路行业采用的橡胶粉一般为货车轮胎胎面胶粉,小汽车轮胎较少应用于路面结构基层与面层.考虑到橡胶粉对水泥稳定级配碎石混合料的增强、增韧作用,并不会发生类似溶胀、脱硫等反应,只是利用了橡胶粉的柔韧性和模量小的特性[14-15].此外,小汽车轮胎胶粉的材料单价仅为货车轮胎胶粉的1/3,将小汽车轮胎胶粉应用到水泥稳定级配碎石基层有较好的经济性优势.本文采用4.75~0.075 mm粗加工小汽车胎面胶粉,胶粉性能见表4.将橡胶粉过0~4.75 mm方孔筛,并参与水泥稳定级配碎石混合料矿料级配,橡胶粉等质量替代2.36~4.75 mm细集料.

表4 橡胶粉物理技术性能

1.2 试验方案与方法

试验研究橡胶粉掺量为水泥稳定级配碎石矿料质量的1%~5%.在最佳含水率条件下制备橡胶粉-水泥稳定级配碎石混合料并进行性能测试.试件制备与试验方法与条件如下:

1) 试件制备 在混合料拌和过程中,先将橡胶粉与集料一起干拌90 s,加水后继续湿拌60 s,即可完成制备橡胶粉水泥稳定级配碎石混合料制备.在最佳含水量条件下采用振动成型方法制备橡胶粉水泥稳定碎石混合料试件.振动压实选用面压力0.15 MPa,激振力约7 kN,振动频率30 Hz,振幅1.5 mm.

2) 力学性能试验 按照JTG /T F20—2015《公路路面基层施工技术细则》、JTG D50—2017《公路路面设计规范》、JTG E51—2009《无机结合料稳定类材料试验规程》要求的力学性能控制指标评价橡胶粉水泥稳定级配碎石混合料力学性能.单轴压缩模量试验方法按照JTG D50—2017规范附录E进行.

3) 水稳定性能试验 试验按照T0860—2009进行,采用直径×高=150 mm×150 mm试件,养生龄期28 d,动水冲刷试验压力为±0.5 MPa、冲刷频率为10 Hz、冲刷时间30 min.

4) 变形特性试验 温缩变形、干缩变形试验方法按照T0854—2009、T0855—2009进行.按照T0806—2009、T0851—2009试验方法进行劈裂试验、弯拉强度试验,并测试加载过程中荷载-位移曲线,计算劈裂破坏应变、弯拉破坏应.

5) 疲劳性能 选用0.5、0.6、0.7、0.8共4个应力强度比,施加频率为10 Hz的连续Havesine波,试验按照T0856—2009进行.

2 试验结果与分析

2.1 橡胶粉-水泥稳定级配碎石混合料力学性能试验结果

2.1.1最佳含水量与最大干密度

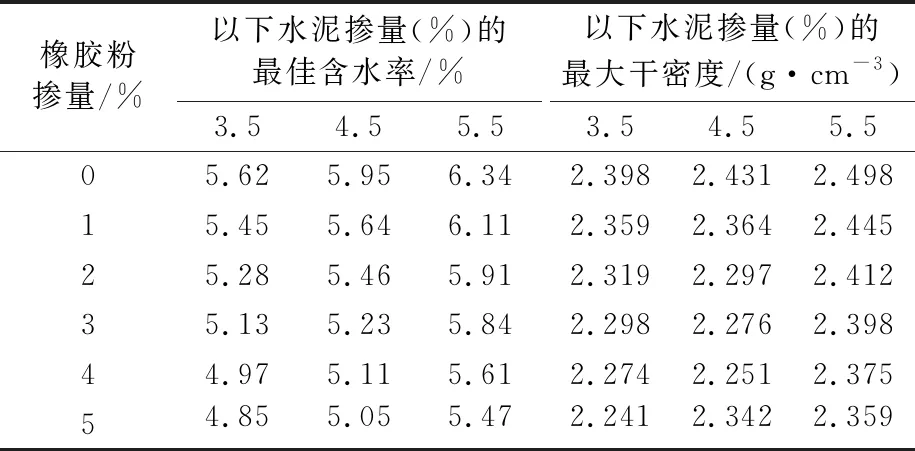

振动压实试验结果见表5.

表5 水泥稳定级配碎石最佳含水率与最大干密度试验结果

由表5可知:橡胶粉-水泥稳定级配碎石混合料的最佳含水率和最大干密度均随水泥掺量增大而增大,随橡胶粉掺量增大而减小,这主要是水泥的比表面积和相对密度大,而橡胶粉相对密度小,并且橡胶粉呈现出憎水性,橡胶粉部分替代细集料后导致最大干密度和最佳含水率减小.根据水泥稳定级配碎石的干缩开裂机理,用水量的减少势必会降低水泥稳定级配碎石基层在服役期间的因湿度降低而产生的干燥收缩形反射裂缝.

2.1.2无侧限抗压强度试验

无侧限抗压强度试验结果见图1.

图1 不同水泥与橡胶粉掺量水泥稳定级配碎石混合料7 d无侧限抗压强度

由图1可知:橡胶水泥稳定级配碎石混合料的7 d无侧限抗压强度随着橡胶粉掺量的增大而线性关系减小,这主要是橡胶粉的物理性状与集料差异较大,软弹性、惰性、憎水性橡胶粉颗粒与水泥水化产物的黏附性较差,降低了水泥砂浆内部的黏结强度、降低了集料与水泥砂浆接触界面的黏附强度,并且在承受荷载时,橡胶粉与集料的变形差异大,影响水泥稳定碎石混合料的整体性和承受荷载的均匀性.另外,橡胶粉的密度小,整体呈均匀球状颗粒的橡胶粉等质量替代集料时,橡胶粉颗粒的体积和数量远大于等质量的碎石细集料,橡胶粉颗粒对水泥稳定级配碎石的矿料级配产生干涉作用,导致水泥砂浆不能饱和填充粗集料形成的骨架空隙,并且过多的橡胶粉因分散不均匀而产生聚集、团聚现象,更容易形成软弱结构面.

2.1.2弯拉强度试验

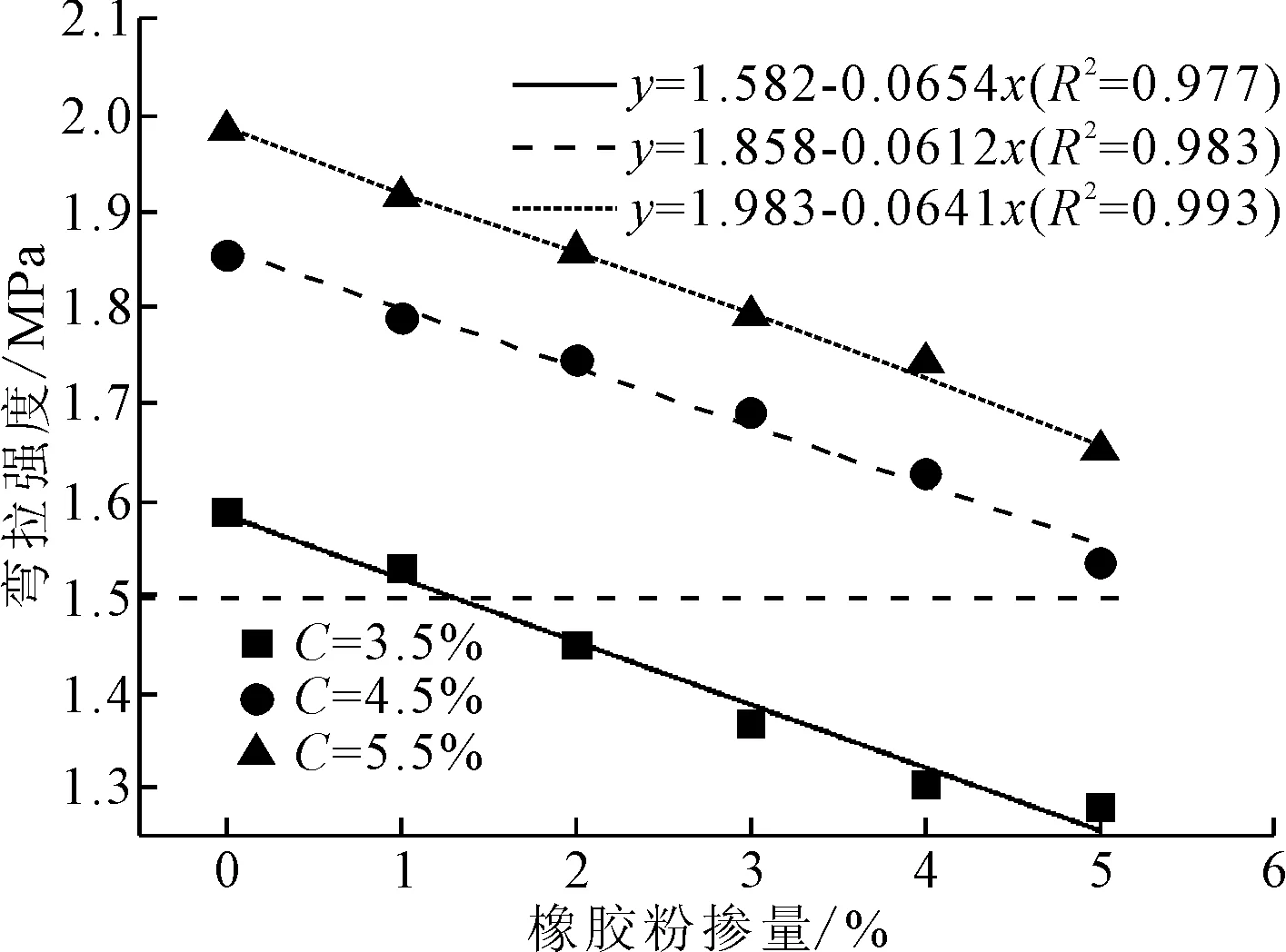

弯拉强度试验结果见图2.

图2 不同水泥与橡胶粉掺量水泥稳定级配碎石混合料弯拉强度

由图2可知:以JTG D50—2017规范推荐的弯拉强度1.5~2.0 MPa为约束条件,在3.5%低剂量水泥掺量时,橡胶粉掺量不宜大于1.0%,在4.5%、5.5%水泥剂量时,所有橡胶粉水泥稳定级配碎石混合料的弯拉强度均满足1.5~2.0 MPa规范要求,掺加橡胶粉并未显著降低水泥稳定级配碎石混合料的弯拉强度,这主要是,橡胶粉的模量低、软弹性变形量大,在承受弯拉荷载时具有足够大的弹性变形量,掺加橡胶粉增加了弯拉受荷试件的弹性变形量、增大了试件破坏时的跨中扰度,这一定程度上有利于提高弯拉强度,但是惰性橡胶粉对水泥稳定级配碎石混合料界面黏结强度和黏附强度的劣化影响,使得软弱接触界面处易过早出现破坏裂纹,导致弯拉强度不增反减.

2.1.3动态压缩模量试验

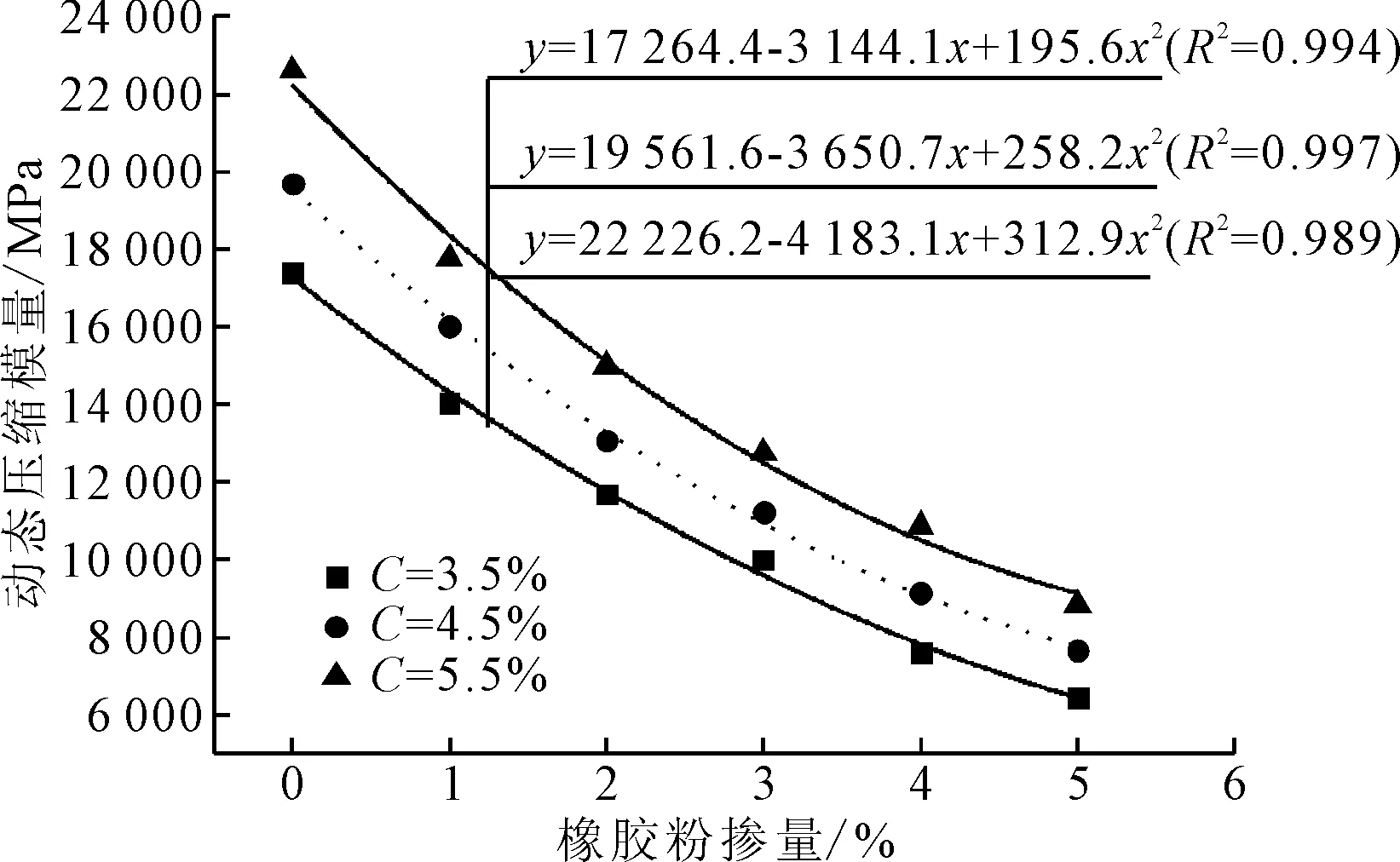

动态压缩模量试验结果见图3.

图3 橡胶粉-水泥稳定级配碎石混合料动态压缩模量试验结果

由图3可知:橡胶粉水泥稳定级配碎石混合料的动态压缩模量随着橡胶粉掺量增大呈二次函数关系减小,4%橡胶粉掺量时,橡胶粉-水泥稳定级配碎石动态压缩模量约为普通水泥稳定级配碎的50%,表明掺加橡胶粉能实现水泥稳定级配碎石增柔、模量可调控的功能,分析其原因,橡胶粉的弹性模量为3~5 MPa,而集料、水泥砂浆的模量为20~30 GPa,橡胶粉等质量替代2.36~4.75 mm细集料后,橡胶粉颗粒因自身密度小,其数量、体积远大于等质量碎石,水泥稳定级配碎石的模量主要取决于各组分模量和体积,因此柔性橡胶粉替代集料后,橡胶粉掺量越大,水泥稳定级配碎石的动态压缩模量降低幅度越明显.此外,水泥稳定级配碎的模量与其力学强度密切相关,惰性橡胶粉等质量替代橡胶粉后,使得骨料与水泥砂浆接触界面、水泥砂浆内部接触界面和过渡区黏结强度与黏附强度降低,加之柔性橡胶粉颗粒与刚性集料变形不协调,容易在橡胶粉聚集区产生开裂破坏,橡胶粉自身优异的柔性和弹性恢复性能导致回弹压缩过程中的弹性变形比例增大,动态压缩模量降低.

2.1.4动水冲刷试验

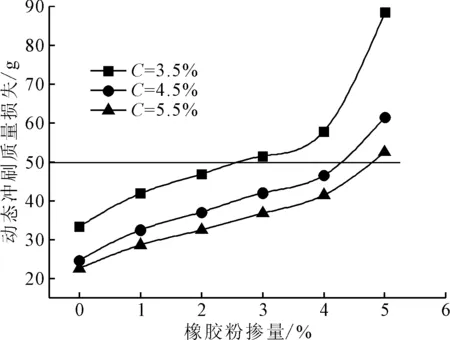

动水冲刷试验结果见图4.

图4 橡胶粉-水泥稳定级配碎石混合料动水冲刷试验结果

由图4可知:在4%橡胶粉掺量以内,动水冲刷质量损失随橡胶粉掺量增大而缓慢增大,当橡胶粉掺量由4%增大至5%过程中,水泥稳定碎石的动水冲刷质量速率显著增大,结合不同橡胶粉掺量下水泥稳定碎石动水冲刷质量损失变化趋势,以及对半刚性基层动水冲刷质量损失不超过50g要求,在3.5%、4.5%、5.5%水泥掺量下,最大橡胶粉掺量分别为3%、4%、4%.橡胶粉对水泥稳定碎石抗动水冲刷性能的影响,主要是惰性橡胶粉降低了水泥砂浆的黏结强度,并且由于橡胶粉的憎水性,导致集料与橡胶粉接触界面水膜厚度增大,水泥砂浆与集料形成疏松过渡区,在动水冲刷条件下更易导致细集料颗粒脱离.

2.2 橡胶粉-水泥稳定级配碎石混合料变形特性试验结果

2.2.1温缩试验

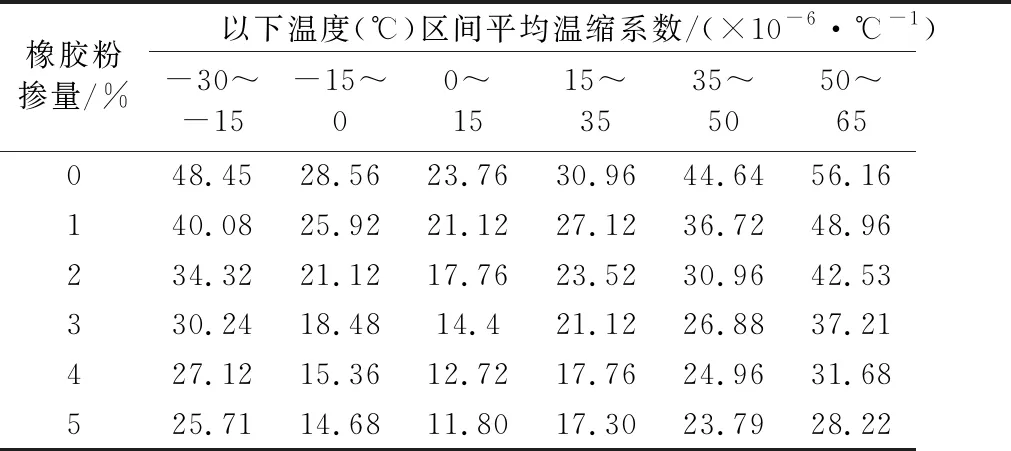

温度收缩变形是水泥稳定级配碎石内部不同材料对温度梯度的敏感性所致,在温度梯度产生的内部应力作用下,固体(碎石、水泥水化胶凝矿物材料及各种晶体、非晶体)、空气、水等多相材料热胀冷缩相互作用的综合效应.温缩试验结果见表6.

由表6可知:在0%~4%橡胶粉掺量范围内,随着橡胶粉掺量增大,各温度区间内的温缩系数均明显降低,在-30~-15、-15~0、0~15、15~35、35~50、50~65 ℃温度区间内,4%橡胶粉-水泥温度级配碎石的温缩系数比普通水泥稳定碎石分别减小了44%、46.2%、46.5%、42.6%、44.1%、43.6%,橡胶粉由4%增大至5%,橡胶粉-水泥稳定级配碎石混合料的温缩系数降低幅度趋于平缓,根据不同温度区间内温缩系数随橡胶粉掺量的变化趋势,适宜的橡胶粉掺量为4%.

表6 橡胶粉-水泥稳定级配碎石混合料温缩试验结果

2.2.2极限拉应变

采用直径×高为100 mm×100 mm圆柱体试件测试橡胶粉-水泥稳定级配碎石混合料的劈裂破坏应变,采用150 mm×150 mm×550 mm梁式试件测试橡胶粉-水泥稳定级配碎石混合料的弯曲应变.试验结果见表7.

表7 橡胶粉-水泥稳定级配碎石混合料极限拉应变试验结果

由表7可知:随着橡胶粉掺量的增大,橡胶粉-水泥稳定级配碎石混合料的劈裂破坏应变和弯拉破坏应变均呈先增大后减小趋势,掺加橡胶粉显著提高了水泥稳定级配碎石混合料的劈裂破坏应变与弯拉破坏应变,并在橡胶粉掺量为4%时,橡胶粉-水泥稳定级配碎石混合料的劈裂破坏应变、弯拉破坏应变达到最大值.这主要是,橡胶粉的应力吸收作用增加了水泥稳定级配碎石混合料的柔韧性,增大了试件破坏时的跨中扰度,软弹性橡胶粉颗粒,能够有效释放荷载应力,同时橡胶颗粒因具有良好的柔性,能够有效缓解加载时试件底部的应力集中现象.

2.3 橡胶粉-水泥稳定级配碎石混合料疲劳性能试验结果

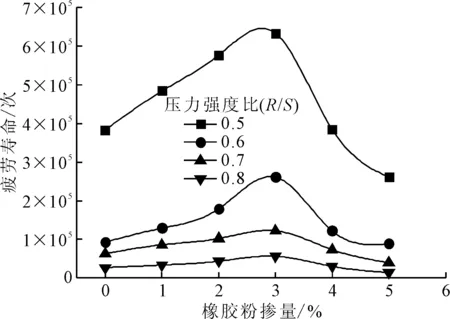

间接拉伸疲劳试验结果见图5~6.

图5 不同应力强度比疲劳寿命变化趋势

由图5可知,随着橡胶粉掺量的增大,橡胶粉-水泥稳定级配碎石混合料的疲劳寿命随橡胶粉掺量增大呈先增大后减小趋势.在橡胶粉掺量为3%时,各应力强度比(R/S)下的疲劳寿命达到最大值.0.5、0.7、0.8、0.9应力强度比条件下,3%橡胶粉-水泥稳定碎石混合料的疲劳寿命分别为普通水泥稳定级配碎石混合料的1.69、2.39、1.95、2.09倍.

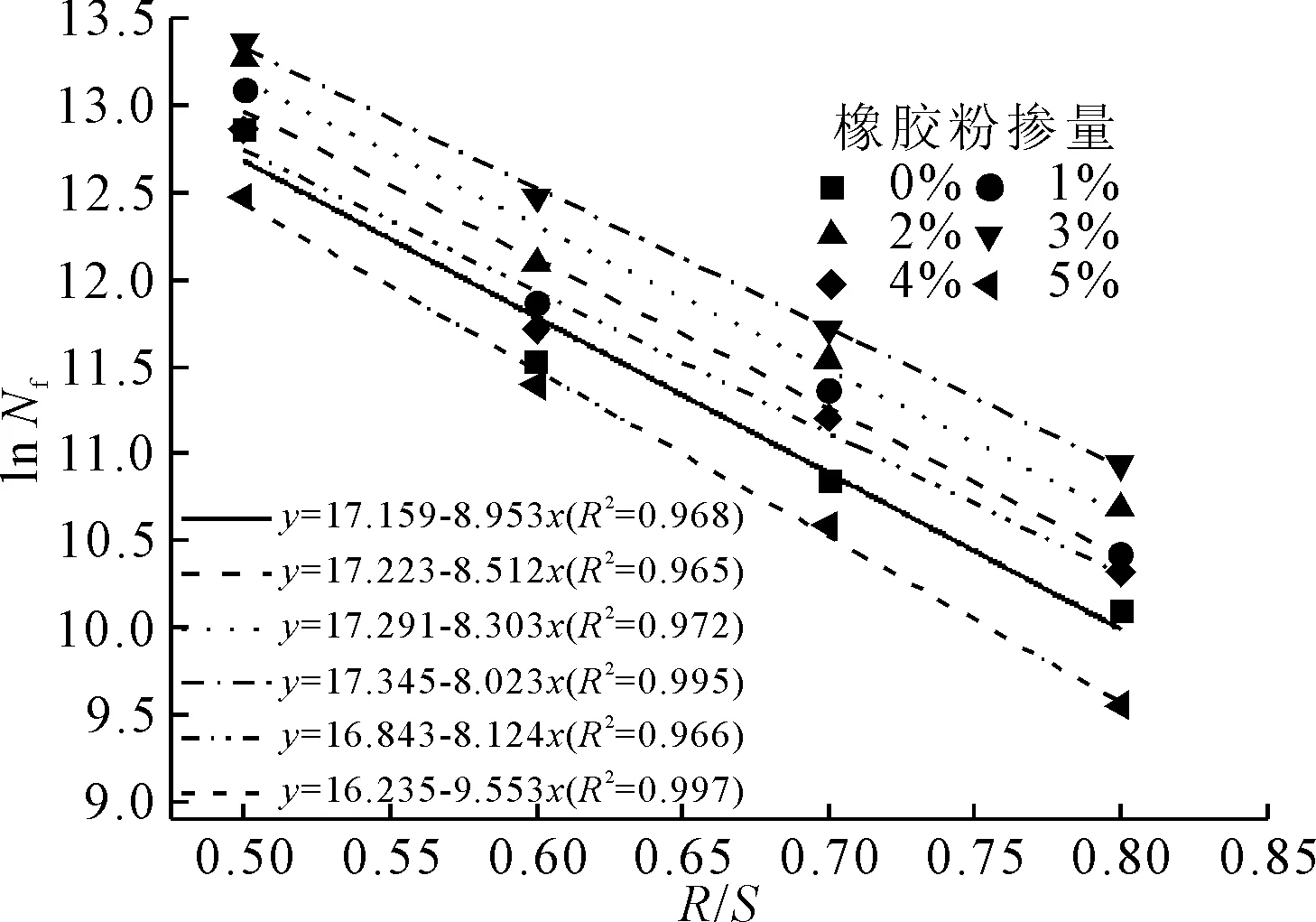

由图6可知,在3%橡胶粉掺量下,橡胶粉-水泥稳定碎石混合料的疲劳性能最优,同时疲劳寿命对应力水平的敏感性最低.分析其原因,橡胶粉颗粒的模量小、挠曲和弯曲变形大、柔韧性高,均匀分散在水泥稳定碎石内部的橡胶粉增大了水泥稳定碎石的抗变形能力,降低了水泥稳定碎石的刚性,柔性橡胶粉在矿料与水泥砂浆之间起到了缓冲荷载和应力吸收作用,因此有助于提高水泥稳定碎石抵抗重复荷载和自愈合的能力,此外,橡胶粉数量巨大,能够有效增加破坏裂纹的扩散路径,从而阻碍疲劳破坏裂纹的发展,增加抗破坏应变能.当橡胶粉掺量达到5%后,疲劳寿命降低,可能是过多的橡胶粉因分散不均匀而产生团聚现象,从而形成软弱结构面,导致疲劳寿命不增反减.

图6 疲劳寿命方程拟合曲线

3 实体工程应用

实体工程设计采用C-B-3型级配,橡胶粉等质量替代3%细集料,同时控制0.075 mm填料含量为2%.压实过程中未见反弹等难以压实现象,压实后检验压实度达到了99.1%~99.7%(相对振动压实标准密度),压实后芯样压实度符合规范要求.土工布遮盖保湿养生7 d后,钻芯完整、芯样侧壁集料分布均匀、无离析.实测基层、底基层橡胶粉-水泥稳定级配碎石混合料的7 d无侧限抗压强度代表值5.7、4.9 MPa,满足《细则》要求.试验段服役2年后未见明显开裂病害,服役3年后,钻芯实测橡胶粉-水泥稳定级配碎石混合料无侧限抗压强度代表值12.7 MPa.实测路表弯沉15.7(0.01 mm),承载能力为优.试验段内横向裂缝宽度均小于0.3 mm,裂缝间距约250~300 m/条,无纵向裂缝.相邻路段普通水泥稳定级配碎石基层在服役1年后最早出现反射裂缝,服役3年后横向裂缝间距约80~100 m/条.

从试验段检测结果可以看出,橡胶粉-水泥稳定级配碎石混合料施工性能和力学性能优良,掺加橡胶粉能提高水泥稳定级配碎石混合料的抗裂性能,对防止沥青路面早发性半刚性基层反射裂缝有着积极的意义.

4 结 论

1) 掺加橡胶粉降低了水泥稳定碎石的无侧限抗压强度、弯拉强度与抗动水冲刷性能.在4.5%、5.5%水泥用量下,1%~4%橡胶粉-水泥稳定碎石可以满足《细则》7 d无侧限抗压强度要求4~6 MPa的要求,同时动水冲刷质量损失小于50 g.

2) 橡胶粉-水泥稳定碎石的动态压缩模量随着橡胶粉掺量增大呈二次函数关系减小,掺加橡胶粉能实现水泥稳定级配碎石增柔、模量可调控的功能,橡胶粉-水泥稳定碎石可作为路面结构的变形协调功能层.

3) 掺加橡胶粉能降低水泥稳定级配碎石混合料温缩性能的不利影响,橡胶粉提高了水泥稳定级配碎石混合料的劈裂破坏应变与弯拉破坏应变,橡胶粉掺量越大,水泥稳定级配碎石混合料的柔韧性越好.掺加橡胶粉能改善水泥稳定碎石的抗疲劳耐久性与变形特性,推荐最佳的橡胶粉掺量为3%.