考虑气蚀效应的尾轴承多相流场数值模拟研究

何 晨 周凡皓 王 恒 李大扬 杨 琨

(武汉理工大学国家水运安全工程技术研究中心 武汉 430063)

0 引 言

在船舶正常航行过程中,尾轴承轴颈会对径向轴承衬套之间的润滑油产生不稳定的动压力.由于油润滑尾轴承轴颈在变载荷作用下,少量混合在润滑油中的空气被高强度压力挤压逸出形成气泡,气泡在轴颈-轴承间隙中溃灭,并对轴承金属表面产生机械损伤和化学腐蚀.这些现象产生了金属颗粒和碎屑,这些作用共同导致尾轴承中产生气蚀效应,加速了滑动轴承的摩擦磨损和老化损伤.理论及实践表明[1-3]:像尾轴承轴颈-轴瓦这类摩擦副表面形貌不完全光滑,某些微凹坑部位在干摩擦时会存储微小磨粒,降低二次磨粒磨损[4-5],同时在初始阶段微凹坑能够存储部分油液,有助于于形成润滑油膜,在稳定运行阶段凹坑内的储油将会释放到摩擦副表面,提供润滑油补充,有利于减少接触面的摩擦磨损[6-7].同时尾轴承结构设计时存在的偏心率会对尾轴承多相流场的产生影响,宋寅等[8]提出了一种基于空气溶解度的新空化模型,结合CFD计算显示在不同偏心率的作用下滑动轴承载荷、滑油流量,以及滑油油膜破裂失效的位置与实验测量值相吻合.为了更加准确地探究尾轴承多相流场地变化情况,也需要从热稳定性的角度分析滑油应力、油膜厚度及滑油失效原因[9].

文中基于计算流体力学,借助FLUENT平台分析外载荷、尾轴转速、空蚀效应因素对尾轴承空气-润滑油-磨粒三相流场的影响,从油膜厚度和摩擦系数等方面衡量尾轴承多相流场的变化及摩擦副的相对运动,为确保船舶尾轴承的正常运行提供可靠性分析和技术支撑.

1 试验方案及设备

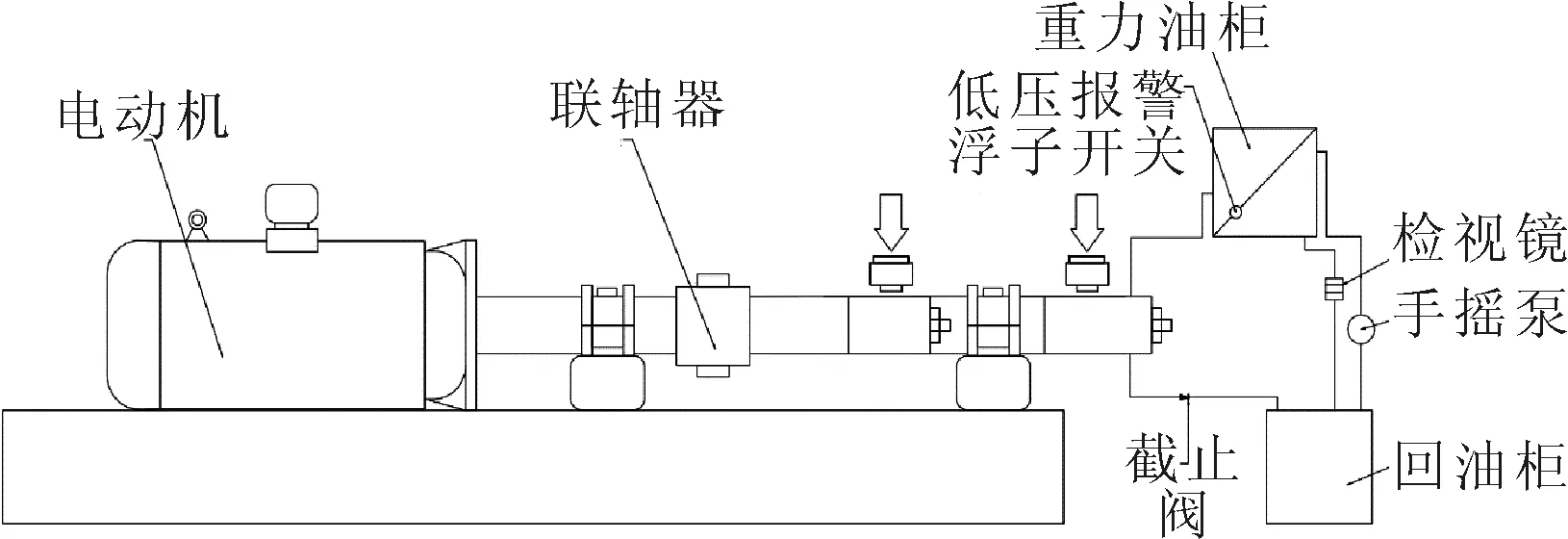

在考虑气蚀效应的多相流场中,尾轴承摩擦副间摩擦磨损势必需要引起关注.图1为武汉理工大学自主研制SSB摩擦磨损试验台,该试验台由尾轴、电机、联轴器、传感器、负载装置、重力油柜等组成.其中重力油柜采用间歇循环的方式对油润滑尾轴承进行循环冷却.润滑油采用手摇泵注入重力油柜,同时低油位自动报警装置通过油箱内的浮子监测滑油液位.尾轴承中的回油可经过截止阀流回至回油柜,完成整个滑油循环过程.电机可控制功率的输出进而改变尾轴转速,并且可调节尾轴承两端的负载装置控制外载荷输入,以达到对轴颈转速和外载荷变量的输入控制.

图1 尾轴承磨损试验台

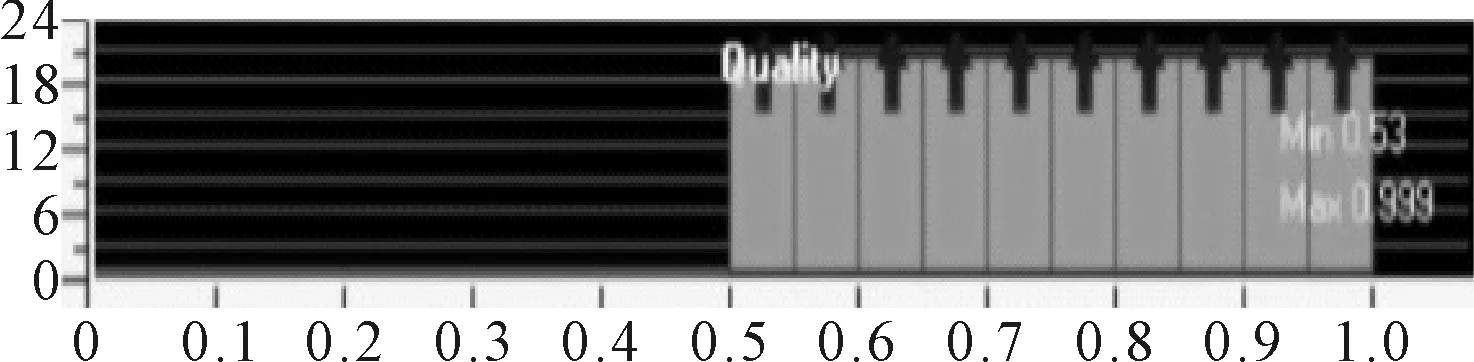

为了在FLUENT软件中仿真计算出尾轴承的多相流场,需要将图1中的摩擦磨损试验台中尾轴承部分提取出网格模型.利用ICEM进行非结构网格划分,全局网格尺寸设为0.002 mm,轴瓦与轴颈间隙划分六层网格,生成网格后对其进行质量检测见图2,可知网格质量处于合理范围,可以用于CFD仿真计算.

图2 网格质量检查

采用相同的步骤,对尾轴承模型进行多次网格划分,并且进行网格无关性验证,确定合适网格数量,见表1.

表1 无关性验证

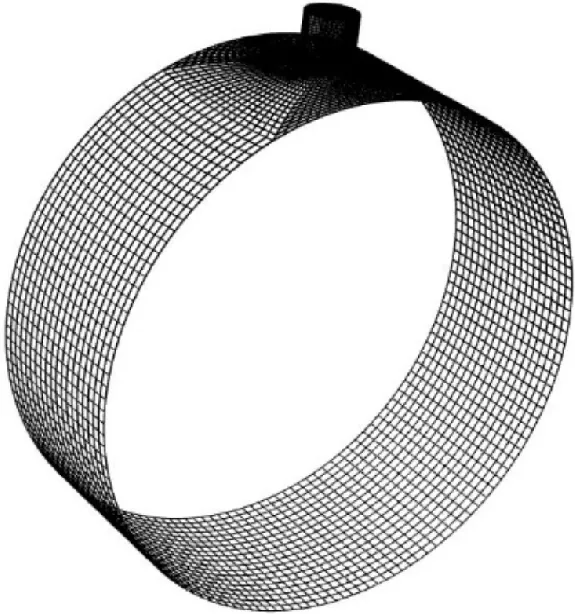

由表1可知,在进行足够多的迭代计算次数后,将网格数量控制在106时,误差达到最小且为合理范围值,此时尾轴承模型的温升最大值为310 K和压力最大值为1.6 MPa,均为合理范围值.同时考虑到网格数量过大需要更多的计算空间,对计算机性能要求严格,因此选用第三种网格划分方案输出网格模型(见图3),以供CFD计算使用.无关性验证后的网格质量完全满足尾轴承多相流场数值计算要求.

图3 尾轴承有限元计算模型

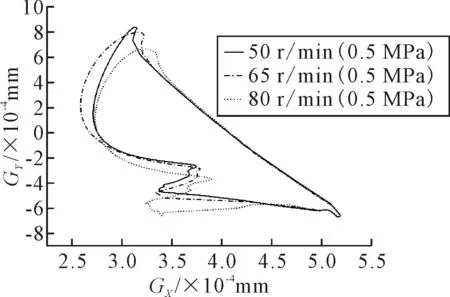

根据实际尾轴承运行环境选配合适的润滑油类型、尾轴转速范围,以及初始外载荷范围,见表2所示.

表2 初始条件

根据表2中的参考值,在FLUENT软件内设置润滑油材料属性、结构设计参数、尾轴承边界条件,基于VS平台编译UDF代码实现动载荷的输入及轴心轨迹的输出功能,轴心轨迹的监测将会直观反映尾轴承在动态工况下的失稳特性,对研究内部多相流场的产生原因及变化趋势有着非常重要的参考意义.

2 多相流场计算模型

低转速尾轴承中存在着安装间隙,当润滑油从输油口导入到尾轴承中,会逐渐充斥在间隙中.初始阶段尾轴承里主要发生干摩擦,随着输入量的增加及尾轴承运行进程的加深,间隙两侧金属间会形成润滑油膜,减小金属之间的摩擦阻力,降低尾轴承金属的材料磨损损伤.图4为尾轴承间隙油膜示意图,由图4可知:间隙为H的尾轴承内输入润滑油S,轴颈在外载荷F的影响下顺时针运转,间隙内将逐渐形成稳定油膜.

图4 尾轴承间隙油膜示意图

采用Schnerr-Sauer 模型能够精确计算尾轴承油膜中部分液体受压转变为蒸气的传递净质量,蒸气体积分数方程为

(1)

式中:ρv为蒸气密度;ρl为液体密度;α为气泡数.等号右侧部分为传递过程中的净质量源项,气泡半径RB为

(2)

(3)

另外根据上述公式的特点可以表征出α,ρv,ρl三个参数的函数关系.

(4)

由式(4)可知,当α=0或者α=1时,f(α,ρv,ρl)趋近于0.并且通过对该式子求导可以得到f(α,ρv,ρl)取最大值时的α值在0~1.

在Schnerr-Sauer模型中,必须确定的唯一参数是单位体积液体中气泡的数量.当尾轴承油膜中没有气泡产生或者消逝,那么该模型中的气泡密度为恒定值.因此,根据式(2)找寻满足平衡气泡半径的初始条件,同时计算该过程中产生的气泡密度及其相变状态.

当(pv-p)≥0时,气泡密度Re为

(5)

当(pv-p)≤0时,气泡密度Rc为

(6)

式中:Fv及Fc分别为蒸发和冷凝的经验校准系数,其中冷凝经验校准系数Fc取默认值0.2[1,2].

由于尾轴承油膜成分是混合物,该混合物中存在的几个气相组分可以认为是可压缩的.在这个多相流系统中,对于每个种类的相,需要首先预测每种物质的局部质量分数,然后通过对物质对流扩散方程进行求解.适用于多相混合物的广义化学物种守恒方程为

(7)

Schnerr-Sauer模型应用于FLUENT软件,能够将气蚀效应从产生到稳定存在过程中的物理化学因素综合在一起,对尾轴承模型的多相流场数值计算的准确性产生积极作用.这种修正后的气蚀模型同样在VS平台编译出代码文件,通过二次开发实现尾轴承内部多相流场的数值计算相关功能.FLUENT软件读取该气蚀模型的代码文件后可执行功能计算,在润滑油、空气和轴承金属的相互作用下以六自由度方式进行瞬态计算,计算结果将以云图后处理的方式进行表征分析.

3 尾轴承多相流场仿真分析

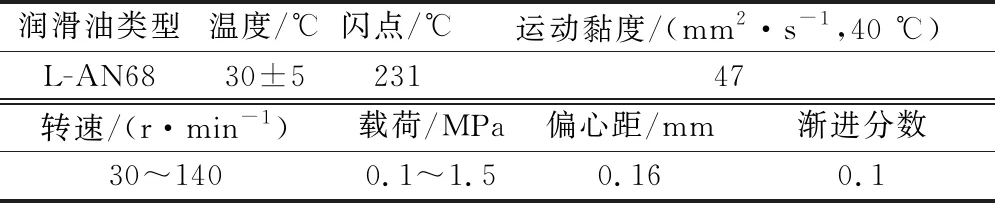

在保证外载荷为定值0.5 MPa,通过电机功率的改变调整尾轴转速.分别设置50,65,80 r/min三组转速的试验组合,同时保证滑油型号和初始条件相同.在经过足够充分的迭代计算后,利用FLUENT软件分析不同转速下尾轴承中的气蚀区域分布及气蚀劣化状态,为尾轴承楔形间隙内气液固三相流场分析提供数值仿真预测数据.同时,需要进一步探究尾轴承多相流场的变化情况,因此可以从摩擦副表面应力、油膜应力及壁面温升三个角度剖析气蚀区面积和劣化程度的变化,见图5.通过对比不同转速下气蚀区域的力学及温度变化趋势,尾轴承在工作过程中其楔形间隙内多相流场的分布及变化情况可以得到很好地分析研究.

图5 不同转速下多相流场分布

根据图5中三组不同转速下气蚀区的分布情况,可以发现尾轴承主要是底部产生较明显的气蚀效应,并且呈现着有中间向四周逐渐扩散的趋势.结合尾轴承底部摩擦副表面应力和油膜应力分布,可知气蚀效应区与油膜应力区的形状高度重合,说明油膜应力与气蚀效应的产生有极为紧密的联系.同时气蚀效应最为剧烈的区域,也是摩擦副表面应力最为集中的区域.集中区域滑油油膜的剪切应力达到最大值,该处应力作用在滑油流体上促使流体发生挤压扩散,造成局部滑油油膜破裂失效.同时尾轴承内温度分布不均匀或者局部产生的温度变化,会导致滑油膜厚及剪切力发生变化.

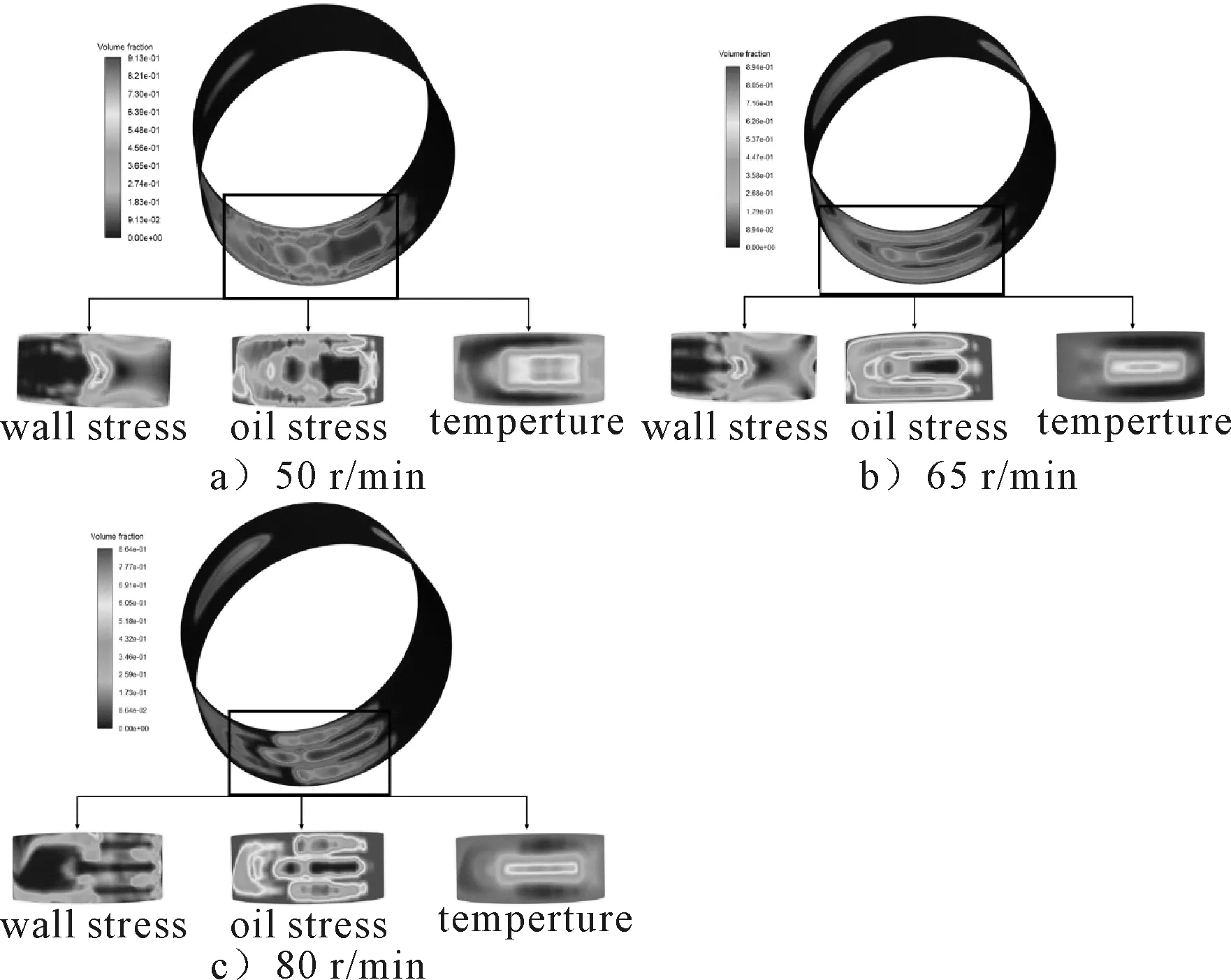

随着尾轴转速由50 r/min增大到80 r/min,气蚀区域由大面积片状逐渐转变为稀疏的带状分布,并且气蚀集中区域逐渐消退.进一步对比气蚀的应力变化,发现尾轴承油膜应力也在相对应地减小,最小油膜厚度变薄,气蚀区平均温度下降,温度集中区域在不断缩小.由于滑动轴承的气蚀效应与轴承动压、最小油膜厚度有关,油膜厚度的减小将直接影响油膜应力的降低.因此,需要关注尾轴承底部动压的变化,见图6.由图6可知:尾轴转速的增大导致轴承底部压力集中区不断缩小,并且不断被压力分散区所取代,整个底部区域的平均压力逐渐降低.进一步提取轴承底部中心区域的压力值,发现最高压力由0.32 MPa降为0.04 MPa,降幅幅度达87.5%.

图6 不同尾轴转速下底部压力变化

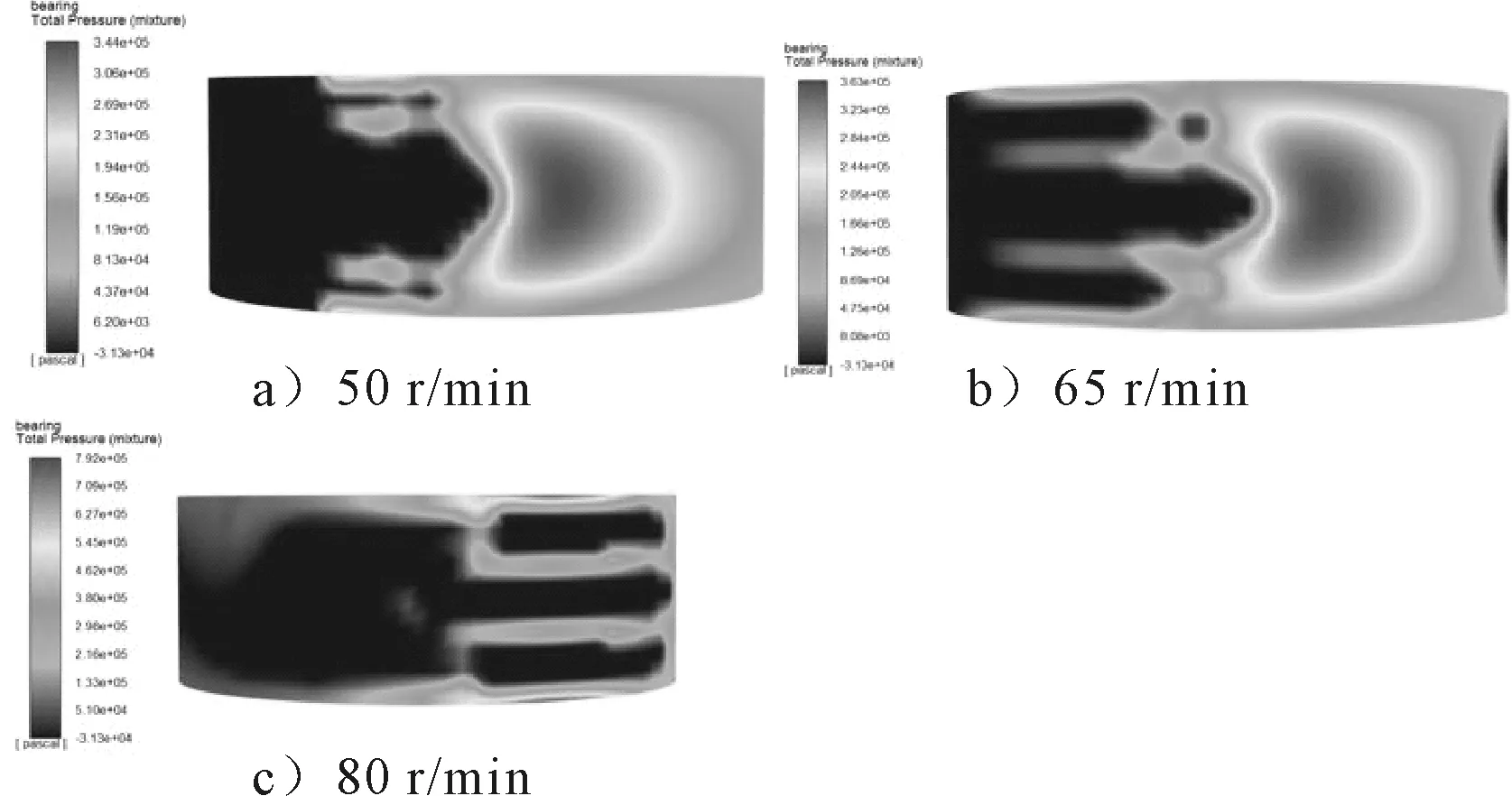

由于船舶尾轴承受到的变载荷数值较大,导致溶解在润滑油的空气对气蚀效应的影响变得很小,由于这种情况下尾轴承端部进入的空气气泡几乎没有,所以可以忽略这部分误差对滑油油膜压力的影响.尾轴在运转过程中,其平衡位置将会随着进程的加深而发生改变,而尾轴转速的改变势必会影响这种失稳性.为了进一步探究这种影响,需要分析不同尾轴转速下尾轴的轴心轨迹,见图7.

图7 不同尾轴转速下底部压力变化

由图7可知,三组低转速下尾轴的轴心轨迹基本相同,随着转速的提高,轴颈平衡位置横向偏移量的距离由1.54降至1.38 μm,竖向偏移量的最大值和最小值均减小,竖向偏移误差均为0.48‰,为合理区间范围内.轴心横向和纵向的偏移能够反映到轴颈在横向和纵向上的速度分量变化,进而决定轴颈对油膜的挤压及油膜应力的改变,而这些变化对气蚀效应有着直接的影响.

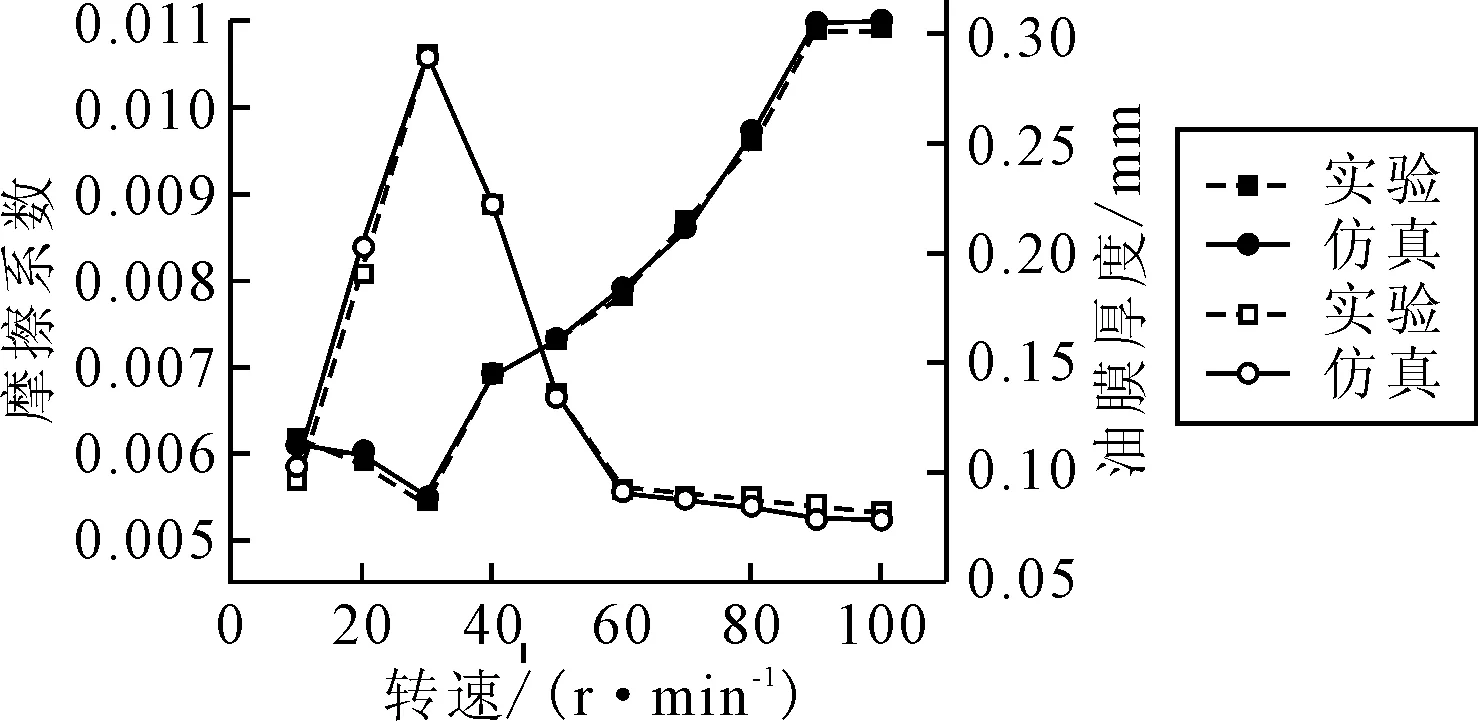

为了进一步分析轴颈转速对尾轴承多相流场油膜厚度的影响,将仿真试验的转速分组扩大到10~100 r/min的范围,依旧通过FLUENT软件迭代计算出对应转速下尾轴承底部的油膜厚度.同时考虑到轴颈-轴瓦摩擦副表面间挤压和切削摩擦磨损因素产生的磨屑和磨粒对多相流场的影响,需要在软件中监测摩擦副表面的摩擦因数变化.导出相关监测数据,与尾轴承磨损试验台相同条件下得到的摩擦因数和油膜厚度数据进行汇总比较,见图8.

图8 不同尾轴转速下摩擦系数及油膜厚度变化

随着尾轴转速的增大,油膜厚度先增大至0.295 mm,后降至0.063 mm,最后缓慢降低到0.061 mm.同时摩擦因数先缓慢降低至0.005 2,后增大至0.010 9,最后基本稳定在0.011附近.造成摩擦因数和油膜厚度如此变化的原因,在于较低转速情况下尾轴承以干摩擦为主,来不及形成稳定的油膜;当转速逐渐增大后,尾轴承的油膜逐渐稳定,气蚀效应逐渐产生,气-液-固三相流场逐渐生成.在该多相流场中得到的仿真数据与实际工况下尾轴承的摩擦因数及油膜厚度进行对比,两者之间十分吻合.摩擦因数随着转速的增加先增大后减小,油膜厚度随着转速的增加总体上呈增大的趋势.摩擦因数的变化将直接反应摩擦副金属间的接触状态,进而对尾轴承磨损成因产生直接影响,而油膜厚度的变化不仅表征了局部多相流场的流动特性,而且为尾轴承摩擦磨损过程提供环境因素参考.

4 结 论

1) 气蚀效应的存在会在尾轴承底部形成明显的应力集中区和温度集中区,这些区域将产生损伤和颗粒物,进而影响多相流场的分布.

2) 尾轴的轴心轨迹及底部动压变化,可以直接反映尾轴的运动情况,同时对周围油膜和金属面产生应力作用和摩擦温升.

3) 不同转速下气蚀效应范围和强度有所不同,随着转速的增加,摩擦副金属间的摩擦因数和油膜厚度将会出现变化.