花岗岩-砂浆界面过渡区断裂特性试验

邹相国, 姬和力, 杨新华, 罗祖赟, 白 凡

(1. 湖北省电力勘察设计院有限公司,湖北 武汉 430040;2. 华中科技大学 航空航天学院,湖北 武汉 430074;3. 武汉科技大学 理学院,湖北 武汉 430065)

混凝土是由骨料、砂浆以及两者之间的界面过渡区(Interfacial Transition Zone, ITZ)构成的多相复合材料,与砂浆基质相比,ITZ通常具有较大的孔隙率[1],较高的水灰比和渗透性[2],较低的强度[3]、韧性[4]和弹性模量[5]。ITZ的产生是因为在骨料-砂浆接触区域存在“边界效应(wall effect)”,即在混凝土浇筑过程中,细小的水泥颗粒不均匀的堆积在较大且较平坦的骨料表面,进而导致局部孔隙率增大[1]。显微研究表明[6]:ITZ较高的水灰比会导致钙矾石和Ca(OH)2晶体垂直于骨料表面生长,形成多孔结构,从而有助于初始微裂纹的萌生和扩展。作为连接砂浆和骨料的薄弱环节,ITZ的性能往往对混凝土的宏观力学性能有很大影响,且一定程度上决定了混凝土受载时的破坏形态[7~10]。

一般来说,ITZ的粘结作用主要有两种形式[1]。一种是物理粘结,粘结力的大小主要与骨料和基质的机械互锁有关,取决于骨料的矿物特质、表面纹理特征[7,11]以及形状和尺寸[12];另一种是当骨料对砂浆有化学活性而产生的两者之间的化学键连接[11,13]。骨料表面粗糙度是影响ITZ力学行为的重要参数。相关研究表明[7,14,15]:骨料表面越粗糙,骨料和基质间的机械互锁能力越强,ITZ的抗拉、抗剪强度也越大。因此,有必要建立ITZ力学性能与骨料表面粗糙度之间的定量关系,表面粗糙度可以采用三维(3D)表面形态仪[7]和表面粗糙度仪[16]等精确测量。另一方面,在基质中掺加偏高岭土[17]、粉煤灰[18]和稻壳灰[19]等细密的胶结材料,也可以改善ITZ的性能。此外,硅灰[13,20~23]也是一种改善ITZ性能的高效掺合料,极细的硅灰颗粒能够充当水泥水化产物结晶的微填料和成核位点,可以促进Ca(OH)2小晶体的形成,降低晶体优选取向的趋势和ITZ的孔隙率[24],而且硅灰中存在的大量不定型SiO2会和Ca(OH)2发生火山灰反应,提高ITZ的密实度。

由于界面过渡区位于混凝土结构内部,形状不规则且厚度较小,直接研究其力学性能非常困难。作为一种替代方法,近年来人们通过制作一种骨料-砂浆的复合试件研究了界面粗糙度、矿物掺合料以及聚合物乳液对界面过渡区的微观结构和显微硬度的影响[11,25,26]。测量混凝土抗拉强度的最直接方法是直接拉伸试验。然而,直接拉伸试验在荷载、夹具和试件精确对中,夹具和试件之间可靠传力,以及试验过程控制方面,都存在一些困难[3]。作为一种替代,劈裂拉伸试验在混凝土、岩石等脆性材料的抗拉强度测量中获得广泛应用[23,27,28],其方法的合理性也在大量应用中得到检验。因此,本文通过开展花岗岩-砂浆复合试件的劈裂试验,研究了砂浆水灰比、粘结面粗糙度和界面剂中硅灰含量对ITZ断裂性能的影响。这对于优化混凝土界面力学性能,提高混凝土结构的抗裂性能等具有重要意义,同时也可以为基于细观力学的混凝土设计计算提供必需的界面性能参数。

1 试验概况

1.1 试验材料

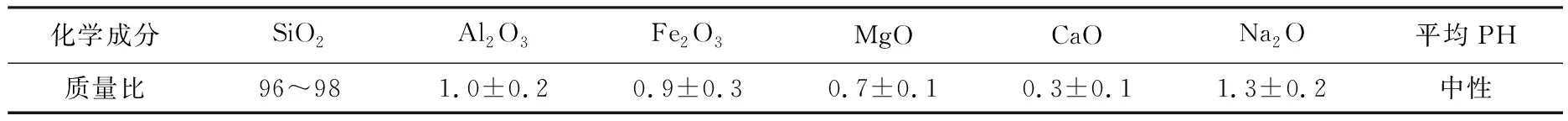

花岗岩-砂浆复合试件由一半砂浆和一半石头组成。石头取材于武汉中闽石材厂生产的天然花岗岩石材。水泥为P.I.42.5型硅酸盐基准水泥。细骨料为中砂。水为普通自来水。硅灰是由河南铂润新材料有限公司生产的微硅粉,其SiO2含量约为98%,产品参数如表1所示。砂浆配合比和力学性能如表2所示。界面剂配合比如表3所示。

表1 硅灰成分 %

表2 砂浆配合比和力学性能

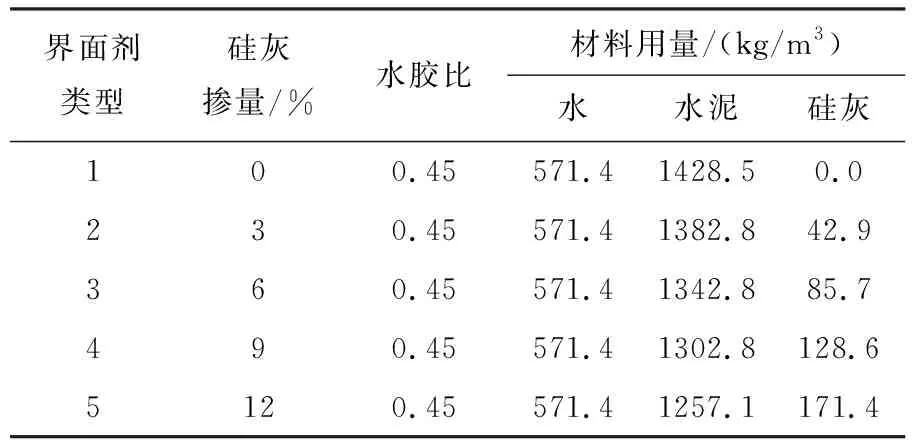

表3 界面剂配合比

1.2 试件制作

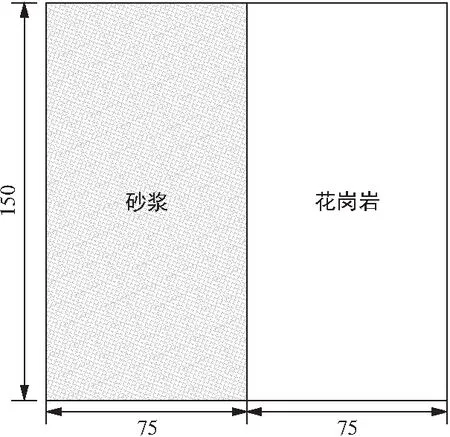

复合试件尺寸为150 mm×150 mm×150 mm,其中砂浆和花岗岩的尺寸均为150 mm×150 mm×75 mm,如图1所示。为了保证试件浇筑时花岗岩表面有足够的湿度,将花岗岩完全浸泡在水中24 h,浇筑砂浆前0.5 h取出备用,浇筑时保持粘结面湿润且无明水。

图1 砂浆-花岗岩复合试件/mm

复合试件的制作可分为两组:一组是研究水灰比和粘结面粗糙度对ITZ劈裂抗拉强度的影响,试件制作时,先把表面湿润的花岗岩水平放置在模具的一侧,然后在另一侧直接浇筑砂浆;另一组是研究界面剂类型对ITZ劈裂抗拉强度的影响,试件制作时,先在润湿的花岗岩表面涂抹1~3 mm厚的界面剂,把其水平放置在模具一侧,然后在另一侧浇筑砂浆。为保证脱模后试件的完整性,所有复合试件均采用可拆卸钢模浇铸而成。经振动台振捣密实后,室内放置24 h后脱模,并且在标准混凝土养护室养护7 d后开展试验。

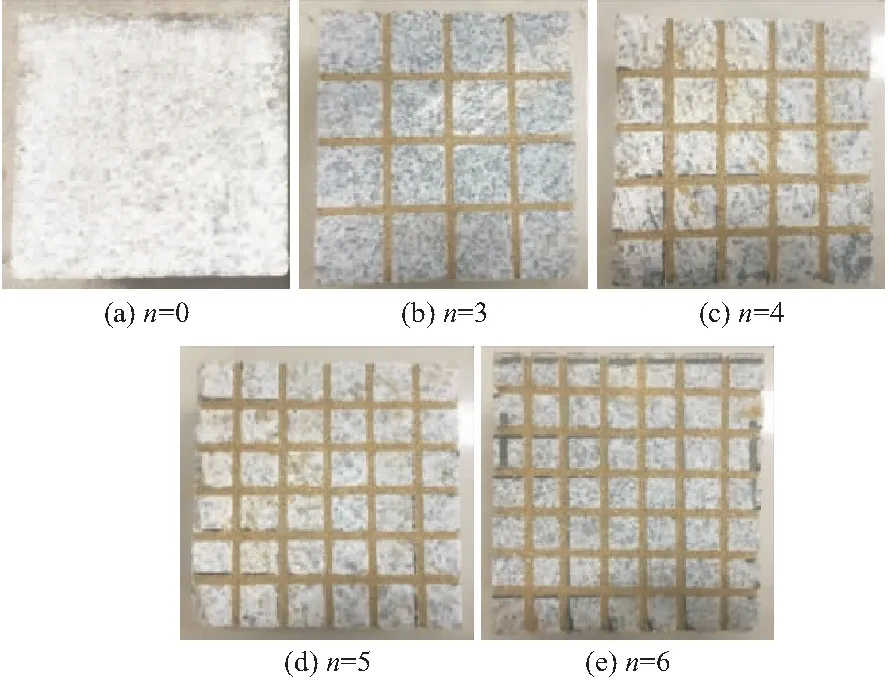

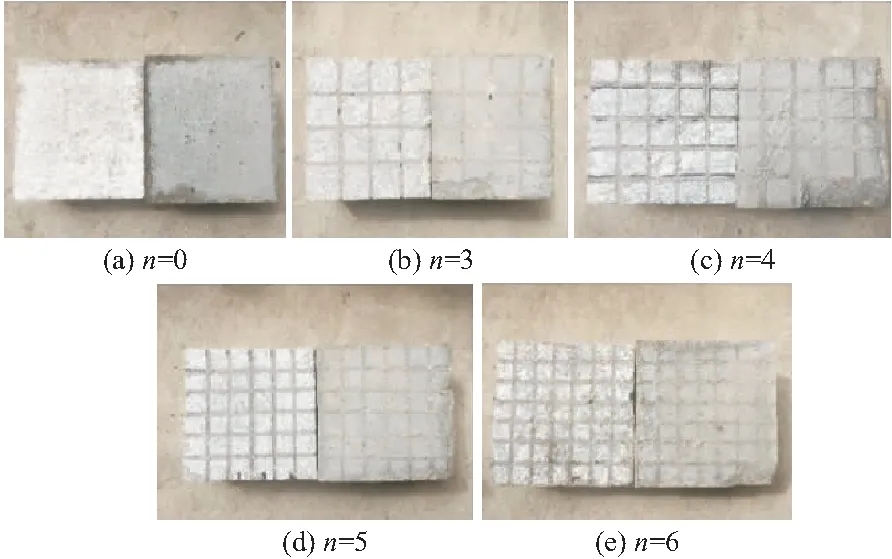

为了定量研究粘结面粗糙度对ITZ劈裂强度的影响,设计了五种不同处理方式的粘结面。除了自然切割面外,其他四种都经人工刻槽而得,如图2所示。采用人工刻槽法,可以获取较大范围的粗糙度,且有利于控制加工质量[29]。在岩石与混凝土粘结面力学性能的研究中,人工刻槽法已经得到了广泛应用[15,30]。用深度和宽度均为3 mm的凹槽将花岗岩表面等分,通过改变凹槽的数量来改变粗糙度,根据每个方向的凹槽数n将试件进行编号,每种刻槽情况均制作3个试件。

图2 五种表面处理方式

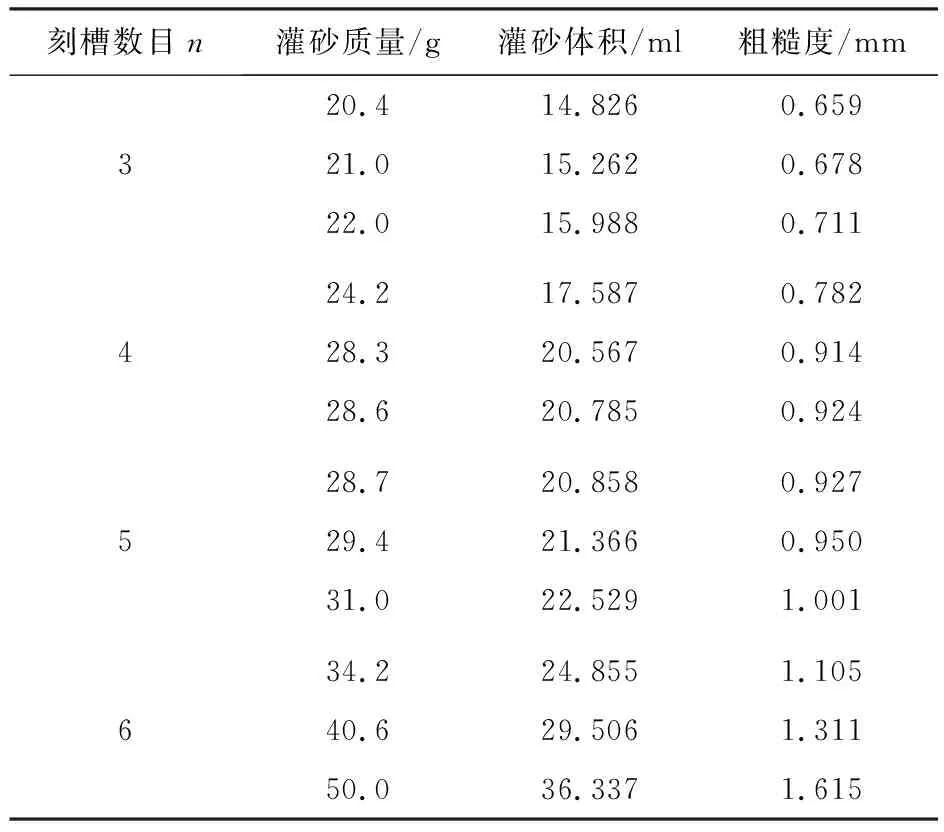

花岗岩表面粗糙度采用灌砂法测量[31],灌砂平均深度即粗糙度Ra用式(1)计算。

Ra=V/A

(1)

式中:V为灌砂体积;A为粘结面面积,A=150 mm×150 mm=22500 mm2。灌砂为粒径0.25~0.50 mm、密度1376 kg/m3的细沙。灌砂平均深度可以定量地表征粘结面粗糙度,不同刻槽情况下花岗岩表面粗糙度如表4所示。

表4 花岗岩表面粗糙度

1.3 试验过程

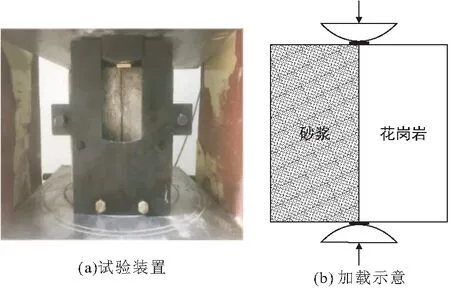

所有试件均采用TYE-2000A型压力试验机进行。试验时,先将试件放在试验机下压板的中心位置,在上下压板与试件之间垫钢制弧形垫块及三合板垫条,垫条宽20 mm,厚3 mm,长度为170 mm,如图3所示。开动试验机,先手动控制,当上压板与上部弧形垫块接触时,调整压板,使接触均衡,以0.05~0.08 MPa/s速率持续加载直至试件破坏[32],记录峰值荷载。

图3 试验加载装置

2 试验结果分析

劈裂抗拉强度fst可采用普通混凝土力学性能试验方法标准GB/T 50081—2002《普通混凝土力学性能试验方法标准》[32]中相关公式计算。

fst=2P/(πA)=0.637P/A

(2)

式中:P为试件断裂峰值荷载。

2.1 水灰比影响

在混凝土中,由于微渗流效应,振捣时砂浆内部的游离水会移动到骨料表面,形成许多水囊和毛细孔,从而增加了局部的孔隙率,减小了二者有效接触面面积并降低其粘结强度[33]。因此砂浆水灰比对ITZ断裂特性有重要的影响。

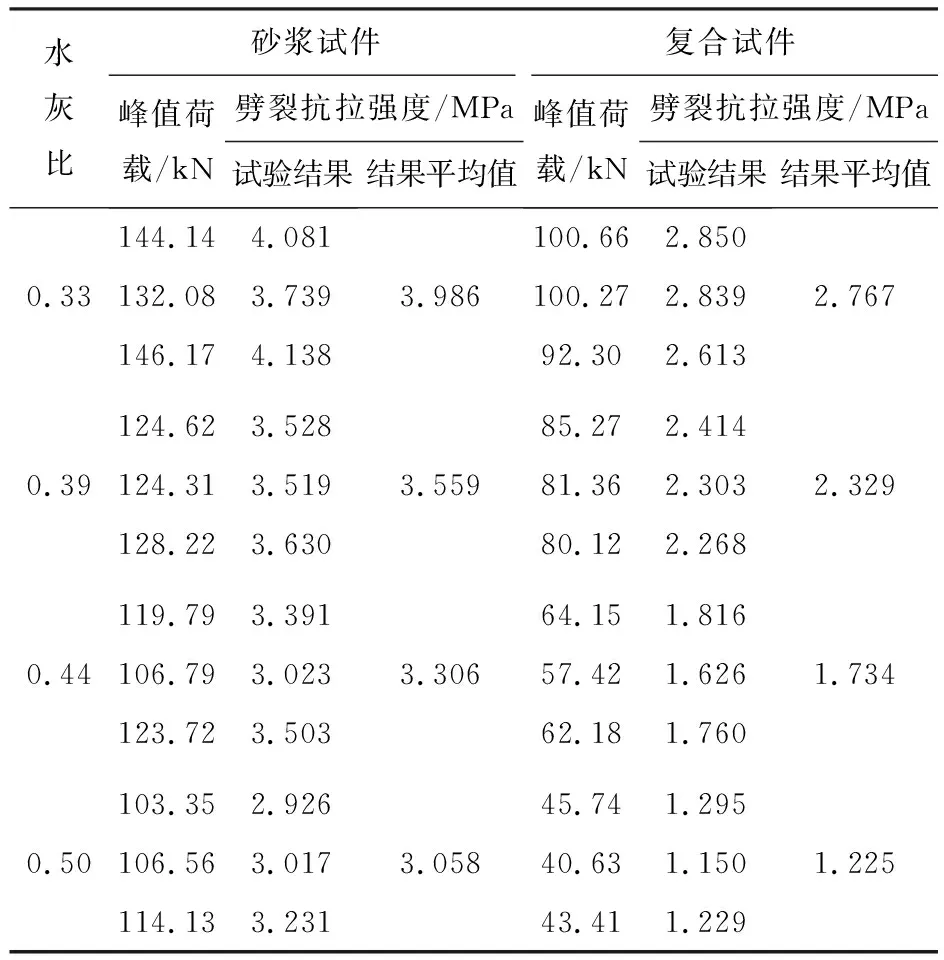

为了评估砂浆水灰比的影响,本试验在保证花岗岩表面为自然切割面的同时,设计了砂浆水灰比为0.33,0.39,0.44,0.50的试件。试验结果如表5所示。

表5 不同水灰比复合试件和砂浆试件的试验结果

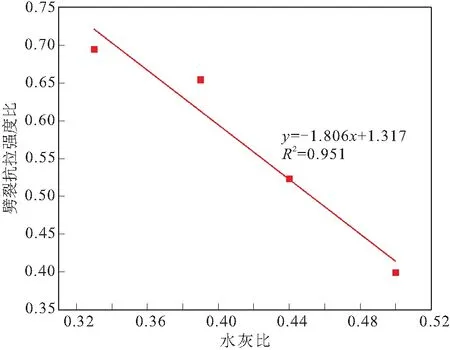

砂浆试件和复合试件的平均劈裂抗拉强度随水灰比的变化如图4所示。可以看出,随着砂浆水灰比的增大,砂浆试件和复合试件的劈裂抗拉强度均呈下降趋势。当水灰比从0.33增加到0.50时,砂浆试件和复合试件的劈裂抗拉强度分别降低23.3%和55.7%。这主要是因为较高的水灰比会增加砂浆和ITZ的局部孔隙率[34]。此外,较高的水灰比也会增加ITZ的厚度[33],从而使复合试件比纯砂浆试件对水灰比的变化更加敏感。

图4 复合试件和砂浆试件劈裂抗拉强度随水灰比变化曲线

通过线性回归分析,建立了两种试件劈裂抗拉强度与水灰比之间的关系。在下面的所有公式中,若无特殊说明,劈裂抗拉强度单位为MPa,对于复合试件:

fst=-9.347w/c+5.892

(3)

式中:w/c为水灰比,相关系数为0.992。对于砂浆试件有:

fst=-5.433w/c+5.735

(4)

其相关系数为0.982。

此外,从图4还可以看出,在水灰比相同的情况下,复合试件的劈裂抗拉强度均远低于砂浆试件。在工程中,为了衡量ITZ相比砂浆力学性能的削弱程度,引入复合试件与同水灰比砂浆试件的劈裂抗拉强度比α,其随水灰比的变化如图5所示。

图5 劈裂抗拉强度比随水灰比的变化曲线

可以看出,随着水灰比的增大,劈裂抗拉强度比减小。通过线性回归分析,建立两者之间的关系如下:

α=-1.806w/c+1.317

(5)

其相关系数为0.951,表明两者之间存在较好的线性相关关系。

图6所示为不同水灰比复合试件的断裂截面。在下文复合试件的断裂形貌图中,如无特别说明,左侧均为花岗岩,右侧均为砂浆。可以看出,水灰比为0.50的试件基本沿界面断裂,断面较为平坦。但是,水灰比为0.33情况下,试件断裂后花岗岩表面粘结了较多的砂浆。而且随着水灰比从0.33增加到0.50,花岗岩表面的砂浆粘结越来越少。这可能是因为水灰比越高,界面过渡区的力学性能越弱,越容易在界面处发生断裂。

图6 不同水灰比情况下复合试件的断裂形貌

2.2 花岗岩表面粗糙度影响

一般情况下,在混凝土中,骨料表面越粗糙,浆体与骨料接触面积越大,两者之间的机械咬合作用也越大[7]。此外,增加骨料的表面粗糙度也可以显著降低ITZ的孔隙率和显微硬度[2,35]。因此,随着骨料表面粗糙度的增加,粘结强度通常会增加。

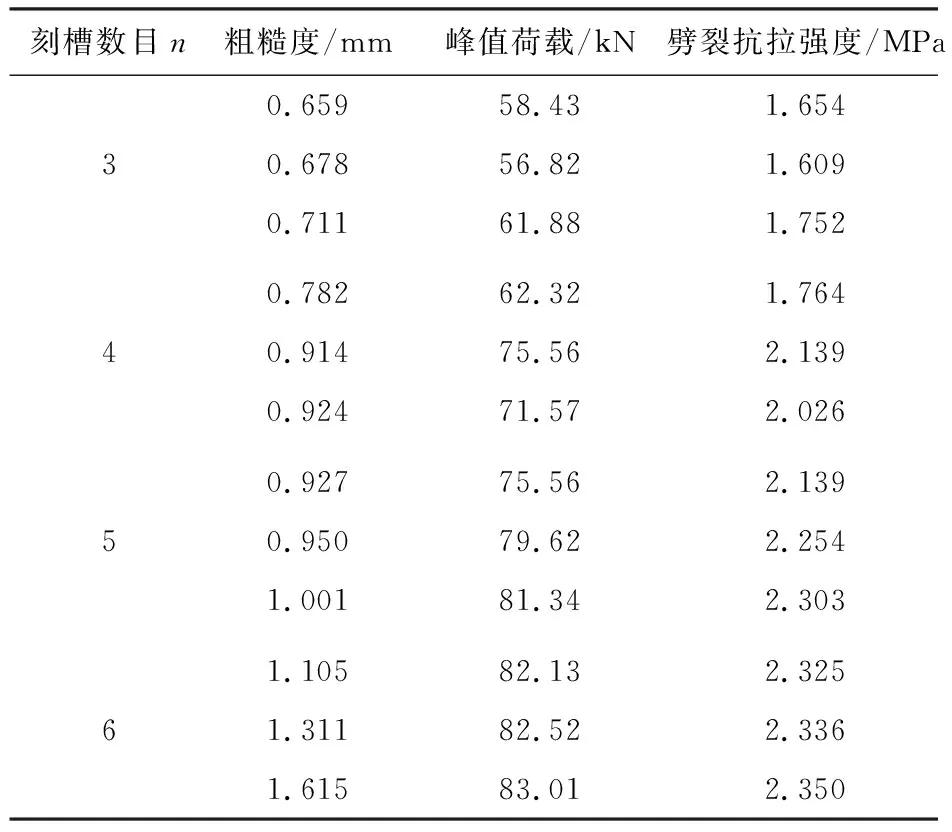

为了研究花岗岩表面粗糙度对界面断裂性能的影响,将砂浆水灰比固定为0.50。对不同表面处理的复合试件进行了劈裂试验。试验结果如表6所示。

表6 不同粗糙度复合试件的试验结果

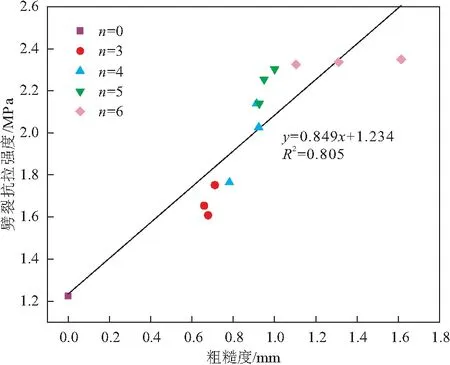

图7展示了复合试件的劈裂抗拉强度随粘结面粗糙度的变化情况。显然,花岗岩表面越粗糙,复合试件的劈裂抗拉强度越大。这说明提高骨料的表面粗糙度可以提高基体与骨料之间的粘结强度[7]。荣华等[14,15]开展了不同粗糙度下花岗岩-混凝土的直接拉伸试验,其抗拉强度随粗糙度的变化曲线与本文结果较为一致。

图7 复合试件劈裂抗拉强度随界面粗糙度的变化曲线

一般而言,表面较为粗糙的骨料与砂浆形成较强的物理相互作用和机械互锁[36]。本文的试验结果表明:与自然切割面相比,当界面粗糙度从0.659 mm增加到1.615 mm时,复合试件的劈裂抗拉强度提高率由31.1%增加到91.9%。

通过线性回归分析,得到复合试件劈裂抗拉强度与粘结面粗糙度之间的关系为:

fst=0.849Ra+1.234

(6)

其相关关系为0.805,表明两者之间存在较好的相关性。

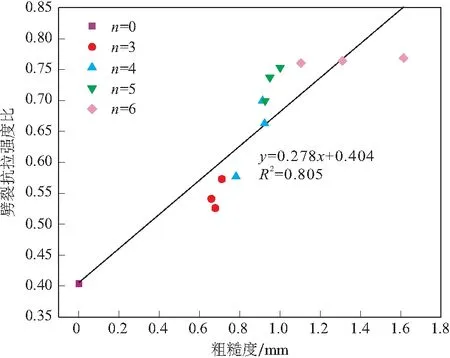

劈裂抗拉强度比α随粘结面粗糙度的变化如图8所示。它们之间的关系也可以通过线性拟合得到。

图8 劈裂抗拉强度比随界面粗糙度的变化曲线

α=0.278Ra+0.404

(7)

图9所示为砂浆水灰比为0.50时不同界面粗糙度的复合试件断裂截面。可以看出,虽然粘结面粗糙度不同,但5种试样均沿界面断裂。对于有凹槽的试件,砂浆部分从凹槽中拉出。而对于自然切割面的试件,花岗岩表面几乎没有砂浆粘结。这是因为在复合试件中,骨料主要通过机械咬合作用与砂浆粘结。在浇筑阶段,砂浆在骨料粗糙表面振动夯实,渗透到相邻骨料之间的空隙中,硬化后,它们会紧紧相拥,形成联锁效果。

图9 不同界面粗糙度下的裂缝断面形貌

2.3 界面剂中硅灰掺量的影响

由于火山灰效应[13],当用硅灰替代部分水泥时,硅灰中大量无定形的SiO2与水泥水化时析出游离的Ca(OH)2水化物,减小了Ca(OH)2晶体的取向,生成低孔隙率高强度的低碱C-S-H凝胶水化物[24],从而增加ITZ的硬度并减小其厚度。此外,细小的硅灰颗粒会填充基体与集料之间的间隙,使得ITZ变得更致密,微裂纹减少,基体与集料之间的连接增强。但当硅灰掺量增加到一定范围后,参与水化的水泥含量不断减少,水化反应中碱的含量不足,从而影响硅灰与Ca(OH)2的第一次水化反应,进而影响Ca(OH)2的第二次水化,这便导致了ITZ的力学性能下降[37]。

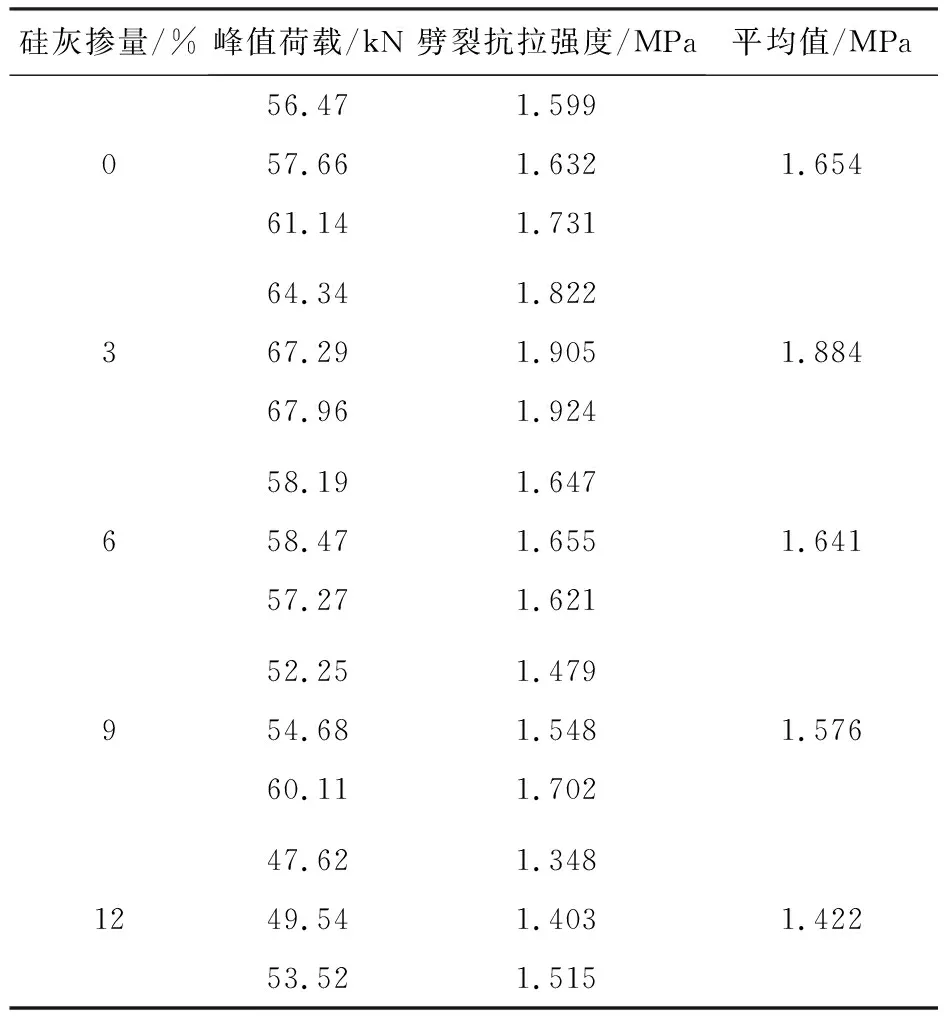

为了定量研究界面剂中硅灰含量对界面断裂特性的影响,将水胶比保持在0.45,分别用硅灰替代界面剂中0,3%,6%,9%,12%质量比的水泥。试验结果如表7所示。

表7 涂抹不同界面剂复合试件的试验结果

图10显示了界面剂中硅灰含量对复合试件劈裂抗拉强度的影响。

图10 复合试件劈裂抗拉强度随硅灰含量的变化

可以看出,包裹一定量的水泥净浆或掺加硅灰界面剂均可提高劈裂抗拉强度。当界面剂中硅灰含量由0增加到3%,6%,9%,12%时,相比于无界面剂状况,劈裂抗拉强度分别提高了35.1%,53.8%,34.0%,28.7%,16.1%。然而,却仍只有砂浆劈裂抗拉强度的54.1%,61.6%,53.7%,51.5%,46.5%。可以看出界面剂中硅灰含量对劈裂抗拉强度的影响较为复杂,它以3%为分界点大致分为两个部分。界面剂中硅灰含量小于3%时,随着硅灰掺量的增加,劈裂抗拉强度以减小的速率单调增加。但当硅灰含量为3%~12%时,随着硅灰掺量的增加,劈裂抗拉强度以递增的速度单调减小。因此,硅灰掺量在3%左右时,劈裂抗拉强度最大。这与花岗岩-砂浆复合梁试件在三点弯曲作用下峰值荷载和断裂能的最佳硅灰掺量(6%左右)不同[20]。王洪[21]的研究结果表明,在混凝土中掺人适量的硅灰,对提高混凝土的劈裂抗拉强度有非常明显的效果,最佳掺量范围为3%~6%。本文和文献[20]得到的最佳硅灰掺量都处于该范围以内。考虑到试验误差,3%和6%的最佳硅灰掺量应该都是合理的。

可以采用二次抛物线函数拟合硅灰掺量与劈裂抗拉强度的关系。

fst=-0.005f2+0.031f+1.706

(8)

式中:f为硅灰掺量。其相关系数为0.761。

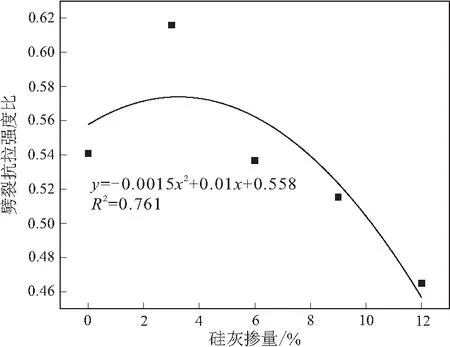

图11为界面剂中硅灰掺量对劈裂抗拉强度比的影响。与劈裂抗拉强度相似,比值系数α与硅灰含量的关系也符合如下二次抛物线曲线。

图11 劈裂抗拉强度比随硅灰含量的变化

α=-0.0015f2+0.01f+0.558

(9)

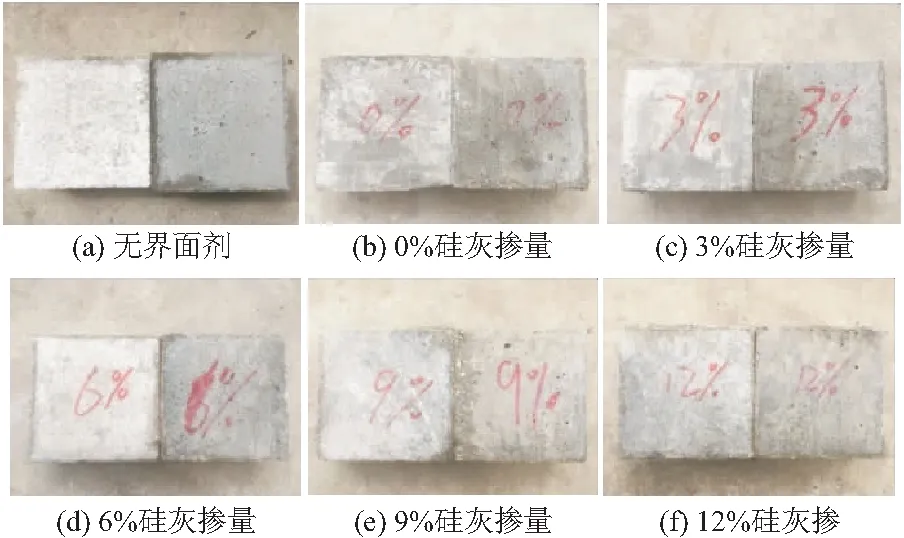

图12展示了未涂抹界面剂和涂抹掺加不同硅灰界面剂复合试件的断裂截面。可以看到,破坏后的截面形貌有较大差异。对于没有界面剂的试件,断裂后花岗岩表面几乎没有粘结砂浆。而涂抹界面剂的试件断裂后花岗岩表面砂浆粘结量随硅灰掺量的增加先增加后减少。当硅灰掺量约为3%时,表面粘结砂浆量最大,在这种情况下,对应的粘结强度也达到峰值。

图12 不同界面剂的断裂截面形貌

3 结 论

本文对花岗岩-砂浆复合试件进行了劈裂试验,研究了砂浆水灰比、粘结面粗糙度和界面剂中硅灰含量对ITZ断裂性能的影响。主要得出以下结论:

(1)在水灰比相同的情况下,复合试件的劈裂抗拉强度明显低于砂浆基质试件,且与砂浆水灰比呈负线性相关关系。当砂浆水灰比由0.33提高到0.50时,复合试件与砂浆试件的劈裂抗拉强度比由0.694降低到0.401;

(2)由于砂浆与花岗岩之间的机械互锁作用,增加花岗岩表面粗糙度可以提高复合试件的劈裂抗拉强度。当粘结面粗糙度由0.659 mm增加至1.615 mm时,与自然切割面相比,劈裂抗拉强度提高率由31.3%提高到91.9%,且与界面粗糙度呈近似线性关系。

(3)由于火山灰效应和微集料效应,界面剂中加入硅灰可以提高复合试件的劈裂抗拉强度,然而过多的硅灰掺量会适得其反,劈裂抗拉强度与硅灰含量的关系可以用二次抛物线拟合,当硅灰含量为3%左右时,花岗岩与砂浆的粘结性能达到最佳。