任意长重组竹木方料连续压制设备的研发

穆国君 张亚慧 于文吉

(1 青岛国森机械有限公司 青岛平度 266700;2 中国林业科学研究院木材工业研究所 北京 100091)

重组材料是木竹材应用领域创新开发的一种全新复合材料,具有原料利用率高、生产效率高和产品附加值高的特点,重组材料的出现极大地拓宽了木竹材的应用范围,实现了材料从室内地板、家具、装饰装潢等家装领域到高强度结构用材、高耐候户外材料等高附加值领域的跨越,有力促进了木竹材加工产业的转型升级[1-2]。

重组材料作为一种高性能先进材料,2020年入选国家发改委、科技部、工信部和自然资源部等四部委编写的绿色技术推广目录。同时,2021 年11 月,国家林业和草原局、国家发展改革委、科技部等10 部门联合印发的《关于加快推进竹产业创新发展的意见》(以下简称《意见》) 指出,要构建完备的现代竹产业体系,提升自主创新力,要全面推进竹材建材化,推动竹纤维复合材料、竹重组材、定向重组竹集成材、竹木复合等新型竹质材料研发生产,因地制宜扩大其在园林景观、市政设施、装饰装潢和交通基建等领域的应用,逐步推广竹结构建筑和竹质建材,《意见》的出台为重组材料产业的发展带来更大机遇。

目前木竹重组结构材的长度,取决于压制设备的长度。压制设备的有效长度,就是木竹重组方料的最大长度。随着大型木结构建筑的兴起和发展,对其梁柱长度的要求越来越高,其特点:一是长度规格大小不一,二是对长度要求越来越大。例如,位于挪威小镇布鲁蒙德尔的当今世界最高的木结构建筑Mjøstårnet 大楼高度为85.4 m。按照传统的生产制作方法:一是制做长度规格大小不一的多台套压制设备,二是要制造出超长的压制设备以满足超长制品的需要。然而,随之而来的问题是:一方面制品制造单位要购买长短不一的多台套设备,花费增多,占地面积增加,设备利用率大大降低;另一方面超长的大型设备也使得设备制造厂的制造难度增加和制造成本上升;更重要的是很低的设备利用率将造成社会资源的浪费。所以当前的竹木重组结构材长度,是建造竹木建筑结构遇到的最大瓶颈。

为解决上述问题,本研究设计了竹木重组材料连续压制设备。该设备的结构特点是进口为契口式连续进料,模腔由多个单向折合式履带前后连接而成,环形连接,实现连续辊压。

1 设备功能

竹木重组材料连续压制设备的突出功能是定长的设备,能压制出任意长度的竹木重组结构材方料,以满足各种竹木建筑结构长度用材。

2 工艺流程

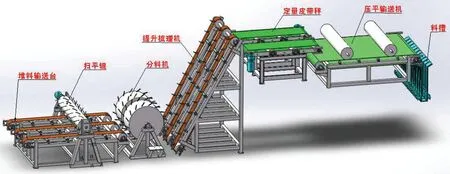

高性能重组竹木方料连续压制生产线主要分为铺料区和压制区2 个部分。具体由U 型模放入工段、装料工段、送料预热、盖板放置、预压工段、主机连续压制、定宽卡子置入U 型模、定长锯断、连续式高温固化、冷却系统、自动脱模等组成(图1)。

图1 竹木重组材料连续压制生产线示意图Fig.1 Structural diagram of continuous pressing production line for bamboo/wood scrimber

3 工作原理

3.1 U 型模放入

用车间行车或专用吊具吊起U 型模(图2),放入设备轨道,U 型模底部的定位孔插入轨道托板的凸起定位块中,此时U 型模会跟轨道同步匀速前进。

图2 U 型模Fig.2 U-shaped mould

3.2 装料工段

装料工段由进料机、拨料辊等组成(图3)。进料机将已疏解浸胶烘干的竹木束输送到输送工段,拨料辊将多余竹木束拨回,保持定厚输送,使得进料均匀。该装置并排多套,使得进料更均匀。该装置的另一个功能是能将竹木束经整张化编织机编成的帘子,按工艺要求匀速地送进料槽中。

图3 重组材装料工段示意图Fig.3 Structural diagram of loading section for scrimber

竹木束由进料设备输送到输送带上后,跟随输送带前进,与后铺上的竹木束搭接,可形成阶梯状铺料。为保证铺料厚度,故采用多个进料机同时铺料。

在输送过程中同时对竹木束进行过热蒸汽喷蒸预热,竹木束软化的目的一是降低加压成型压力,二是缩短固化时间。

废酸原液中含有CuSO4、PbSO4等杂质,由于PbSO4杂质是致密粘性颗粒,其影响了后续硫化反应砷滤饼的含水率,分离出后,可以降低后续的铜砷滤饼含水率。提高闪速炉的电收尘能力,可直接降低进入废酸原液中的悬浮物含量,从而减少砷滤饼的发生量。在净化区域也可利用过滤器将废酸原液中的悬浮物含量降下来,从而在源头处减少悬浮物进入砷滤饼中。

3.4 盖板放置

如图所示,由该设备将盖板自动放到物料上面(图4)。

图4 盖板放置装置Fig.4 The placement device of cover plate

3.5 预压工段

由预压辊(图5) 组成。预压部分主要是运用滚压原理,对原材料进行初步压缩,使物料方便进入压机。

图5 预压装置Fig.5 The prepressing device

3.6 连续压机

压机主要由单向折合式履带、传动链轮、滚柱、背压机架等组成(图6)。

图6 重组材连续压机示意图Fig.6 Structural diagram of continuous press for scrimber

竹木束由上下履带传送的动力前进,在前半部分上履带有倾斜角,木竹束在行进中会被陆续压缩。后半部分,上履带变为平压,方料进入U型模内,会跟随传动链轮转动送出压机。当压制前半部分压缩达到一定高度时,设计了背压机架,作用是为上下履带提供足够的压力而不会变形。

自动穿销是在恒压即将结束前,在U 型模匀速前进过程中同步完成。

3.6.1 连续压机结构

压机整机分为进料段、预压段、恒压段、自动穿销、泄压工段和出料端。

主要压制零部件为单向折合式下履带结构,能保证在整个压制过程中,虽为活络式模腔,但始终保持其直线状态而不会出现波浪状,影响方料压制质量。模腔可在一定范围内压制多种截面尺寸的产品。

3.6.2 连续压机专用履带的设计

单向折合式履带,包括可相对压合的单向折合上履带和单向折合下履带(图7)。当上履带平直时履带节与节的凸块间实现无缝隙衔接,构成连续凸块压模。上履带的连续凸块压模可压入下履带的连续矩形模腔内,上、下履带将以面压力方式相对施压于二者间的竹木重组材料,实现压制成型。

图7 单向折合式履带结构Fig.7 The structure of one way folding track

3.7 定长锯断

根据预定要求的方料长度,由锯断机定长自动锯断(图8)。

图8 重组材方料定长锯断机Fig.8 Fixed-length sawing machine for scrimber

3.8 连续式高温固化

定长锯断后,成组排列的满料模被送到连续式固化隧道中(图9),经130~150 ℃温度定时固化,浸渍到竹木束中的胶粘剂固化粘接。

图9 连续式高温固化隧道Fig.9 Continuous high temperature solidification tunnel

3.9 冷却系统

从固化隧道出来的高温满料模,需在冷却系统装置上(图10)强制风冷或自然冷却到50 ℃以下。

图10 重组材方料冷却系统Fig.10 The cooling system for scrimber

3.10 自动脱模

自动脱模设备(图11) 的作用是卸掉卡子、拆掉销钉、掀掉盖板、从U 型模中取出方料。

图11 自动脱模机Fig.11 Automatic demoulding device

4 关键技术内容及创新点

4.1 关键技术

恒压装置之恒压,产生保持机构为按限定位置设置于相压合的上链式移动施压机构与下链式移动承压机构的固定压块,以及环绕固定压块依次排列滚动的滚柱,迫使主动运行的上链式移动施压机构和下链式移动承压机构相对压合的运行通过,以确保二者彼此压合产生预定压力。

单向折合上履带,履带节的施压面设有凸块,当履带平直时履带节与节的凸块间实现无缝隙衔接,相衔接的凸块构成连续凸块压模。凸块通过螺栓固定,可根据需要更换,压制不同宽度的方料。

单向折合下履带,当履带平直时履带节与节的立板间实现无缝隙衔接,相衔接的矩形槽构成连续矩形模腔。模腔内可在一定范围内改变模腔宽度和高度,压制不同宽度和高度的方料。

装料装置的上料输送带上方,设有一排与上料方向逆行转动的拨料辊,确保铺料均匀性,保证产品尺寸和质量。

4.2 创新点

将现有的间歇、定长、液压机静压制,变成连续、移动、链式动压制,可连续压制任意长的、不同厚度、不同宽度的竹木重组材方料。

滚柱、压块等组成预压和保压装置;单向折合上履带,可根据需要更换,压制不同宽度的方料;单向折合下履带,构成连续矩形模腔。连续装料处的拨料辊,确保铺料均匀性,保证产品尺寸和质量。

设备关键部位故障检测诊断信息系统,及时发现和排除故障,避免设备造成重大损坏,减少停机时间。

本生产线已授权的发明专利包括[3-8]:一种重组竹木集成材方料连续压制生产线、一种重组竹木集成材方料连续模压生产线、一种专用于连续压制竹木集成材方料的单向折合履带、一种用于速生林重组竹木成型设备的穿销导向机构、重组竹木方料模压生产线用U 型模、用于重组材压制设备的自动分穿销装置。

5 应用前景

全面贯彻新发展理念,“不断满足人民对美好生活的向往”,建设美丽中国,实现“双碳”目标,走绿色发展道路,已被纳入我国国家发展战略。像以前单纯的钢筋水泥砖瓦建筑已无法满足绿色发展的需要,将逐步被低碳、绿色、资源可再生,且别具风格的竹木类建筑所替代。因此,本研究开发的竹木重组材料连续压制设备一旦问世,将具有广阔的市场前景和生命力。