九室RTO处理大风量VOCs废气设备研究

王 昊

九室RTO处理大风量VOCs废气设备研究

王 昊

(杜尔涂装系统工程(上海)有限公司,上海 201799)

以九室RTO为研究对象,介绍了多室RTO的原理,对比分析在处理同样VOCs废气风量条件下九室RTO与三室RTO、五室RTO并联组合工艺的优缺点,并对其运行控制系统进行了详细的阐述,得出其在处理大风量VOCs废气应用上具有较好的优势及积极的现实意义。

九室RTO;VOCs;控制;大风量

随着我国节能减排和环保要求的日趋严格以及工业转型升级的需求提升,近年来对 VOCs废气处理的需求增长迅速。目前,不同国家关于挥发性有机物的定义不完全相同。在我国,挥发性有机物是指在20 ℃条件下饱和蒸气压大于或等于0.01 kPa,或者特定适用条件下具有相应挥发性的全部有机化合物的统称[1]。VOCs污染着大气环境,在一定条件下,能参与形成二次气溶胶,是大气中光化学烟雾和PM2.5的重要来源[2-4]。目前VOCs废气有多种处理方法, 主要包括冷凝回收、溶剂吸收、活性炭吸附、等离子、生物处理和焚烧处置等[5-6]。其中,等离子、生物处理、溶剂吸收和活性炭吸附主要用于处理低浓度废气,冷凝回收主要用于处理高浓度废气,但是冷凝回收之后往往难以直接排放,所以还需要辅佐其他工艺进行进一步处理。以蓄热式热力焚化炉(RTO)为代表的VOCs燃烧法处理技术,以其具有热效率高(可达到≥95%)、运行成本低、能处理大风量中低浓度废气、浓度稍高时还可进行二次余热回收等特点,目前已在化工、医药、涂装、印刷等行业中成为越来越常用的VOCs废气处理方法。根据这些行业中VOCs废气产生特点及经济性,RTO技术具有净化效率高、污染物分解彻底,阻力低、风机装机功率小,流程短、易于维护,适用面广、几乎可去除所有类型的有机污染物,可处理大风量、低浓度的废气,可回收热量或蓄热再利用,热利用高等优点,对处理此类VOCs有着较广泛的应用前景[7-10]。

RTO作为是一种高效的VOCs废气处理设备,其技术自西方引入中国的时间较晚。在有机废气净化诸多方法中,在欧美发达国家RTO已在整个VOC废气净化范围内起到主导地位[11-13]。国内较早应用的领域为涂装行业,其风量大,废气浓度较低,一般经浓缩转轮提浓后进入RTO处理。RTO焚烧炉经过多年的应用改进,表现出一定的优缺点。其主要优点如下:①几乎可以处理所有有机废气,特别适用于有机物含量低的碳氢化合物的焚化;与传统的催化燃烧、直燃式热氧化技术相比,处理大风量、中低浓度的工业有机废气效果显著,且具有净化效率高(最高可达99%以上)、热效率高(可达95%以上)、运行成本低等特点。②可适应废气中有机物组成和浓度的变化波动,对废气中含有的少量粉尘等固体颗粒物不敏感,且VOCs质量浓度达到 2 000 mg·m-3以上时,无需添加助燃燃料也可实现正常运行。③采用蓄热载体进行换热,加热速度快,低温换热效率高,排烟温度低,节能效果显著;较高的热回收率使补充燃料的量显著减少,大大降低生产运行费用。④炉内温度整体逐渐升高且分布均匀,燃烧温度高、速度快、噪声低,烟气在炉内高温停留时间长,有效减少NOx的产生。⑤整个装置的压力损失较小(一般<3 000 Pa),有机沉积物可周期性地清除,蓄热体可更换,装置使用寿命较 长[14-15]。RTO处理的废气风量相对较小,使用两室或三室的RTO即可满足部分项目的需要。

但随着RTO应用领域的拓展,国内待处理的VOCs的行业越来越多,废气风量越来越大,当前国内在运行的单台RTO处理能力已达到了 200 000 Nm3·h-1,使用的是五室RTO。近年来随着国内越来越严格的环保法规出台,特别是在石油化工、煤化工行业中一些原先无处理措施或处理措施不能满足要求的VOCs废气污染源也已陆续开启了末端治理之路,一般这些排放废气的组分特征大部分符合RTO可处理的要求,但其所要排放的废气风量一般都较大,部分经安全补风后的废气风量已超了300 000 Nm3·h-1,采用三室或五室RTO技术需要并联多台才可以满足处理量,对占地、投资、系统安全控制等要求均具有较大的挑战。为此,单台处理更大风量的RTO设备越来越受到重视,对解决当前日益风量大型化的VOCs废气处理具有积极的现实意义。

本文以可处理360 000 Nm3·h-1废气风量的九室RTO为研究对象,阐述其运行原理,对比分析其优缺点,并对其控制系统进行相应说明。

1 多室RTO原理

RTO,蓄热式氧化炉,工作原理是:先将废气经过蓄热体预热到一定的温度,然后在燃烧室将废气的有机物分子氧化燃烧成二氧化碳和水。氧化燃烧产生的高温气体再流经蓄热体,使蓄热体升温,此“蓄热的热量”用于预热新进入炉膛的废气。蓄热体的进出气不断地被换向阀切换,形成周而复始的连续工作[16-17]。

基本工作过程为:VOCs废气经系统风机推进或者吸入RTO进口集风管,切换阀引导气体进入蓄热床,气体在经由陶瓷蓄热床到燃烧室的过程中被逐渐预热至至少760 ℃以上,在燃烧室高温氧化分解,净化后的高温尾气在通过另一陶瓷蓄热床时会将热量留在其中,使得出口处的蓄热床得到加热,净化尾气得到降温,使得出口温度略高于RTO进口温度。然后通过切换阀改变气流进入蓄热床的方向,实现蓄热区与放热区的交替转换,实现最大化回收RTO内的热量。

塔式RTO分为偶数室RTO和奇数室RTO两类。对于偶数室RTO设备而言,固定的两半蓄热室通过阀门的切换交替进/出废气,即可完成释放/吸收热量;但是在阀门切换的时候,会有一个室体从进气状态转换为排气状态,这时会有一部分刚刚进入蓄热体甚至还未进入蓄热体的废气因为室体状态切换为排气状态而直接从设备中排出,这部分气体并未经过高温区间,在其中的VOC并未得到分解,浓度相对较高。又因为RTO系统状态切换较为频繁,所以偶数室体的RTO效率会因此而降低。而对于奇数室体RTO设备而言,会留有一个蓄热室进行清扫处理,这样使得残余的未反应完全的有机废气被重新返吹扫至炉膛内进行氧化,可以很好地保证尾气的处理效率。一般偶数室体RTO的VOCs的去除率只有95%以上,而奇数室体RTO的VOCs的去除率可达到99%以上。因此,当前国内主流的RTO废气处理设备一般为奇数室体。

2 九室RTO与并联组合RTO技术可行性对比

以所处理VOCs废气风量为360 000 Nm3·h-1为例,可选择的RTO技术方案有3种,分别为:单台九室RTO直接处理、两台五室RTO并联处理、四台三室RTO并联处理。以下对这3种方案路线进行技术可行性的对比。

2.1 方案介绍

2.1.1 单台九室RTO

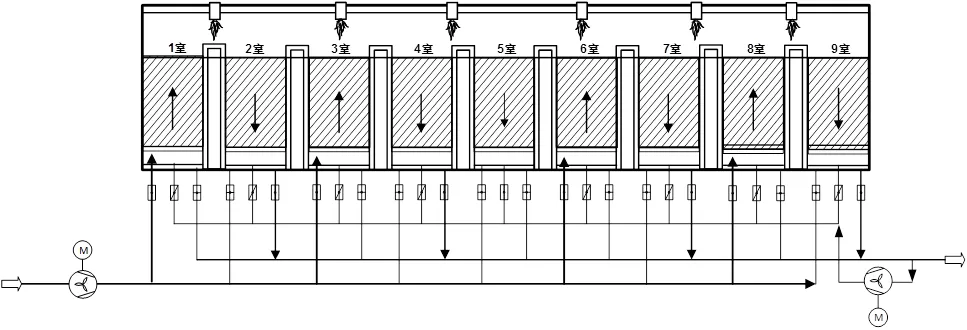

九室RTO系统示意图如图1所示。其仅使用一台9室RTO来处理360 000 Nm3·h-1的有机废气,正常运行时采用“四进四出一吹扫” 即4个蓄热室同时进气,4个蓄热室同时排气,剩余1个蓄热室进行吹扫的模式进行循环处理。

图1 九室RTO系统示意图

单台九室RTO系统主要包括上室体和下室体及配套设备3部分,其中上室体包括燃烧室和蓄热室。蓄热室共有9个室体,每个室体有单独的蓄热填料床;燃烧室包含有由多个燃烧器组成的燃烧系统。下室体主要为进出风风道及吹扫系统,风道内每个室体拥有一个进气切换阀门,一个排气切换阀门和一个吹扫阀门。配套废气输送系统主要由前置风机或后置风机、吹扫风机等组成。

蓄热填料床中装有陶瓷填料,并衬有一个绝热层,用于隔绝反应时产生的高温。燃烧室位于蓄热填料床的上方,将蓄热填料床相互连通,燃烧室内衬有纤维保温材料。燃烧器系统带有单独的燃烧空气接头,设于RTO蓄热式氧化炉的一侧,操作人员易于接近进行各种必要的操作。

废气输送系统包含废气管道、净化气管道、与RTO蓄热式氧化炉整合为一体的具有气密性的废气入口阀和净化气体出口阀以及吹扫气体出口风阀。其中废气入口阀门和净化气体出口阀门对整个系统的处理效率的影响尤为重要,因为除吹扫室体以外,其余室体的废气入口阀和净化气体出口阀均处于一个打开一个关闭的状态,一旦关闭的阀门存在泄漏情况,将出现废气从入口阀门进入,并直接从出口阀门离开设备不经过燃烧室的情况,会直接影响设备的处理效率。切换风阀均位于蓄热填料床的底部,以便于进入维护。

RTO蓄热式氧化炉为循环式运行。废气气流首先经过由时间进行控制的切换风门进入到4个蓄热填料床中,从下往上流过热填料床,在这一过程中废气与蓄热填料接触传热,蓄热填料因为温度较高,将热量传与废气,废气在过程中进行升温,同时蓄热填料降温,在此过程中,废气得到预热,大部分的烃被氧化。之后到达燃烧室,在此废气被加热到最终反应温度,剩余的烃被完全氧化。最后,被氧化后的高温净化气从上往下流过另外4个填料床,在这一过程中废气与蓄热填料接触传热,废气因为温度较高,将热量传与蓄热填料,废气在过程中进行降温,同时蓄热填料升温,在此过程中,废气降温,而蓄热填料储存了大量的能量。随后储存足够能量的填料床将成为下一个循环中的废气输入床,再次将储存的热量传递给输入的废气。

在室体完成进气过程后,为了防止没有进入蓄热室而没有被氧化的废气直接通过排气过程排出设备,部分高温洁净气体将从燃烧室进入蓄热室,然后通过吹扫管路回到设备前端作为废气重新输入到设备中,在此过程中,高温的洁净气的流动会不断地对室体进行吹扫清洁,使其能够作为下个周期的输出室。

系统具有较高的热效率,放热氧化反应所释放的热量大多数的时间可以维持自燃的运行,也就是不需要消耗额外的天然气。在自燃的运行模式,燃烧器系统将会自动关闭。

在RTO炉起炉和停炉降温过程中,因为炉膛内温度不足以将废气完全分解,所以考虑处理效率及安全因素,RTO蓄热式氧化炉的启动和停车仅使用新鲜风。

RTO采用低负荷启动和预热,此时天然气燃烧器系统投入使用,但是为了减少能量消耗,降低运行费用,启动及预热时将以较低风量运行,且为了防止出现较大的热震并保护蓄热填料的寿命,升温速度将按照升温曲线严格控制。

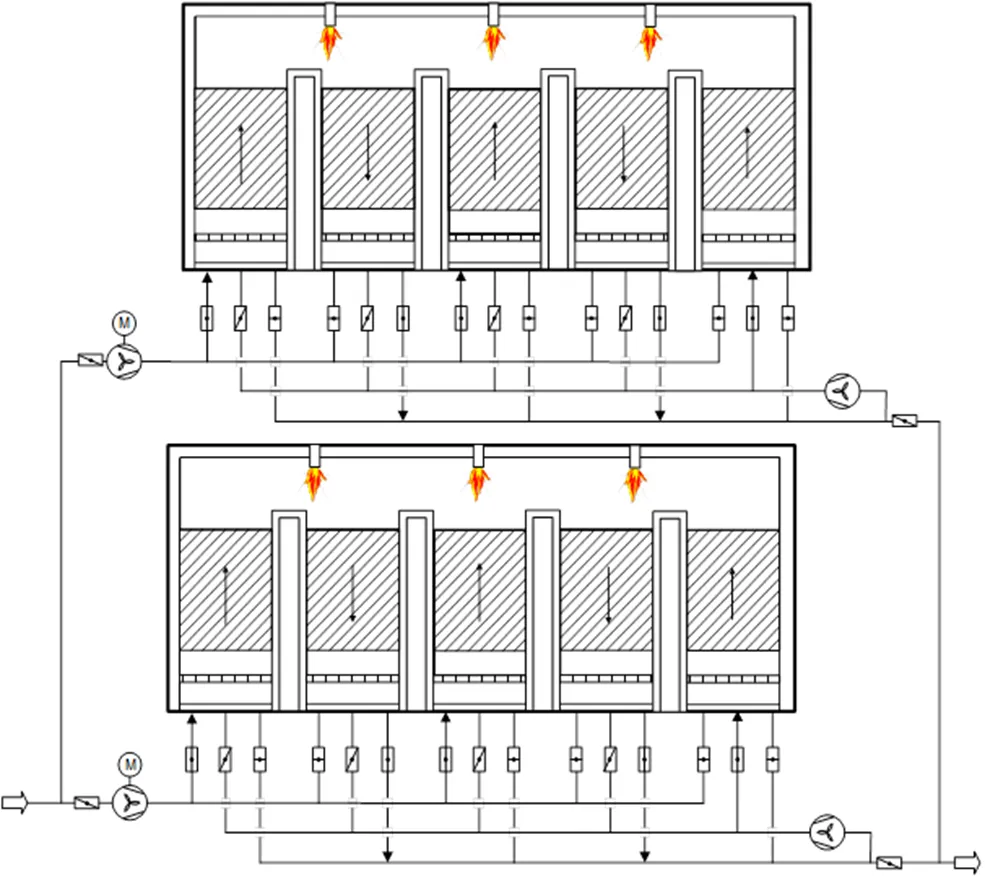

2.1.2 两台五室RTO并联

两台五室RTO并联系统示意图如图2所示。因为五室体RTO同时进入废气的室体数量只有2个,较九室体RTO减少了一半,所以处理相同风量的有机废气如果使用五室体RTO最少需要两台并联。每台五室体RTO正常运行时采用“二进二出一吹扫” 即2个蓄热室同时进气,2个蓄热室同时排气,剩余1个蓄热室进行吹扫的模式进行循环处理。

图2 两台五室RTO并联系统示意图

单台五室RTO系统主要包括上室体和下室体及配套设备3部分,其中上室体包括燃烧室和蓄热室。蓄热室共有5个室体,每个室体有单独的蓄热填料床;燃烧室包含有由多个燃烧器组成的燃烧系统。下室体主要为进出风风道及吹扫系统,风道内每个室体拥有一个进气切换阀门,一个排气切换阀门和一个吹扫阀门。配套废气输送系统主要由前置风机或后置风机、吹扫风机等组成。

除了室体数量和燃烧器数量与九室体RTO不同以外,五室体RTO的主体结构与九室体RTO基本相同。但是九室体因为在一个循环内需要吹扫的室体数量较多,所以其阀门切换频率较高。

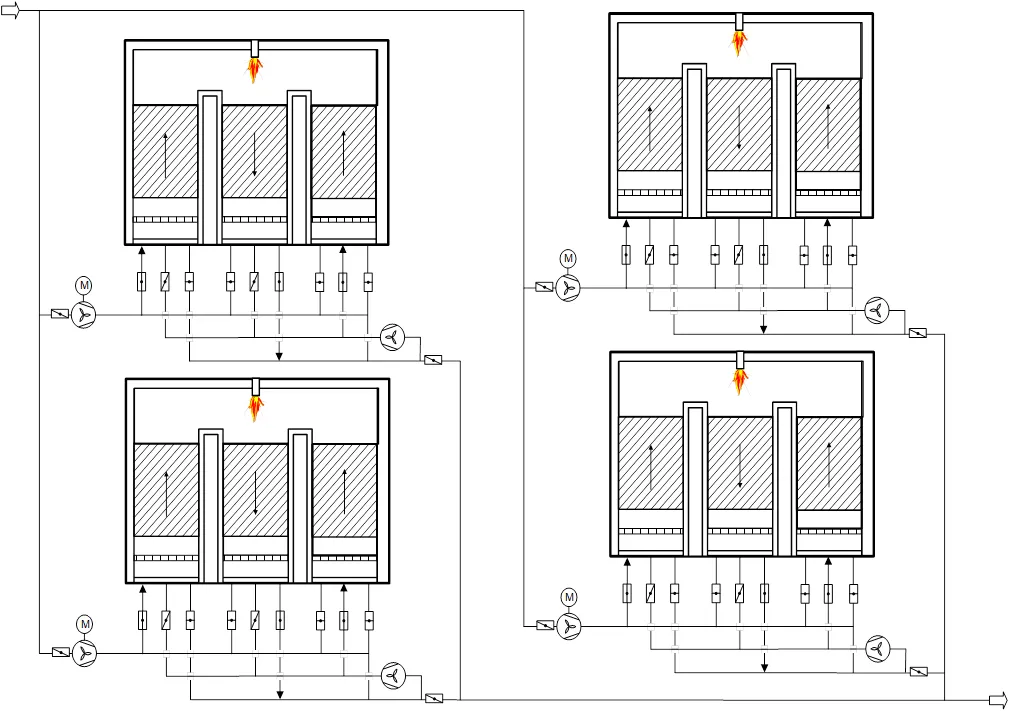

2.1.3 四台三室RTO并联

四台三室RTO并联系统示意图如图3所示。因为三室体RTO同时进入废气的室体数量只有1个,较五室体RTO又减少了一半,所以处理相同风量的有机废气如果使用三室体RTO最少需要4台并联。三室体RTO为奇数室体RTO中的最小设备,广泛应用于各类低风量项目中,也是业内最成熟的产品。每台三室体RTO在正常运行时采用“一进一出一吹扫”即1个蓄热室进气,1个蓄热室排气,剩余1个蓄热室进行吹扫的模式进行循环处理。对风量较小的三室体RTO而言,可以设置单燃烧器维持炉膛温度稳定以进一步降低成本。

单台三室RTO系统主要包括上室体和下室体及配套设备3部分,其中上室体包括燃烧室和蓄热室。蓄热室共有3个室体,每个室体有单独的蓄热填料床,燃烧室包含有由一或多个燃烧器组成的燃烧系统。下室体主要为进出风风道及吹扫系统,风道内每个室体拥有一个进气切换阀门,一个排气切换阀门和一个吹扫阀门。配套废气输送系统主要由前置风机或后置风机、吹扫风机等组成。

除了室体数量和燃烧器数量与九室体RTO不同以外,三室体RTO的主体结构与九室体RTO相同。

图3 四台三室RTO并联系统示意图

2.2 性能与可行性对比

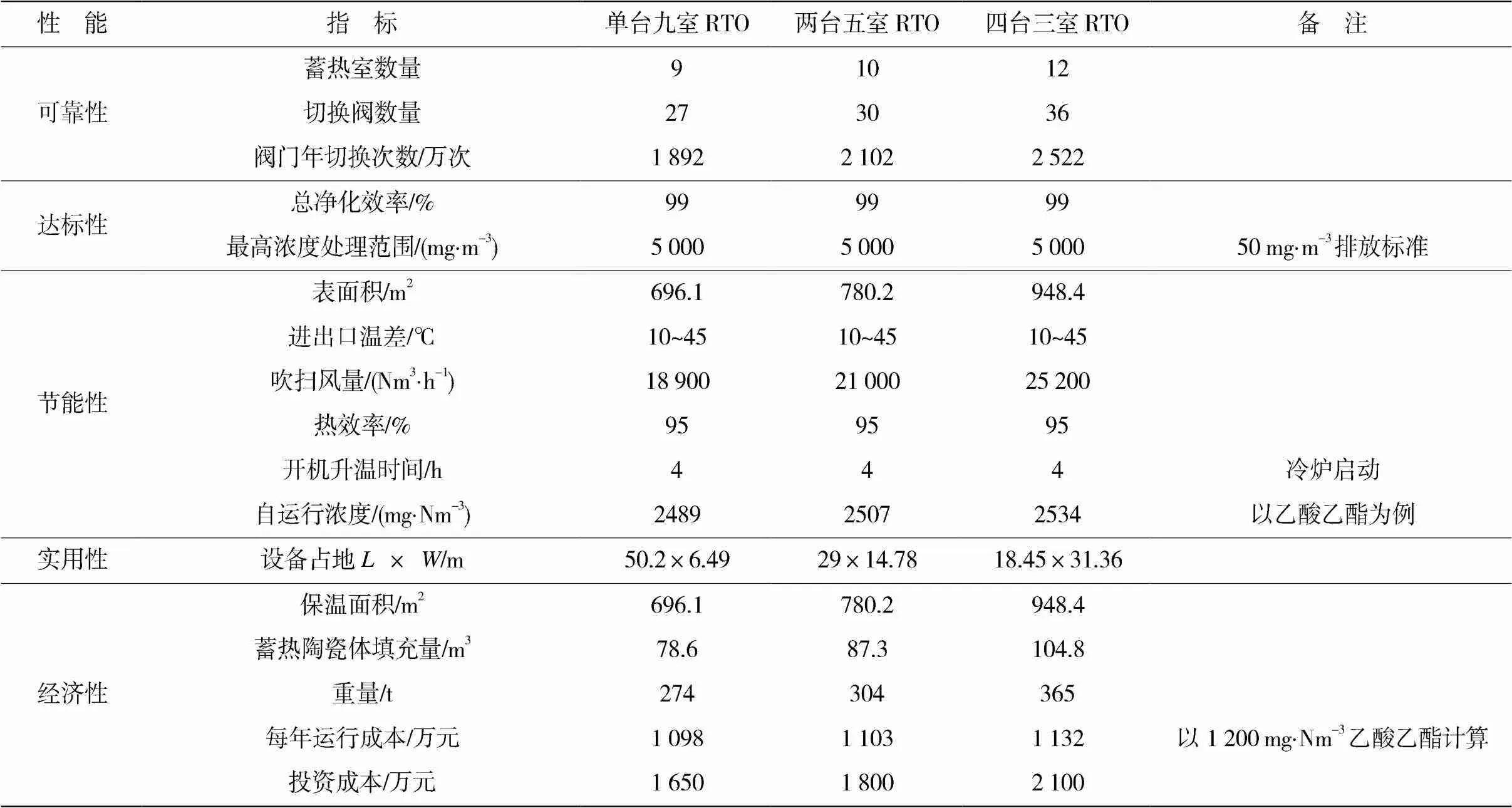

对3种系统的性能与可行性进行对比,结果如表1所示。

表1 性能对比详表(360 000 Nm3·h-1)

可靠性方面:经过HSE风险矩阵和RPN风险系数评估后可发现,九室体RTO在S(严重)和D(检测)方面与三室RTO、五室RTO差距不大,但是在LO(可能性)方面因为其较少的仪表和设备数量有着至少24%的优势。在此方面,因为九室体整个系统相较于五室体及三室体来讲更简单,控制更为便捷,所以因为仪表阀门数量的减少,极大地增加了其可靠性。

达标性与节能性方面,三者没有太大的差异。

实用性方面:上表可以看出4台三室RTO与2台五室RTO的占地面积均远远大于单台九室RTO的占地面积。而且从布局角度来看,4台三室RTO与2台五室RTO之间并联,设备区域接近方形,管路较单台九室RTO复杂很多,增加了后期维护、检修、拆卸及吊装的成本,所以单台九室RTO具有较优的实用性,可以利用尽量小的占地需求来满足废气处理的需要,同时又兼顾了后期巡检维护的便捷性。

经济性方面:三室RTO和五室RTO与九室RTO设备相比,九室体RTO总室体数量少,使得其保温、蓄热材料、仪表等成本均有所降低。又因为九室RTO仅需要1台,而三到五室RTO需要多台,所以三到五室RTO的切断阀门、热旁通阀门、压差传感器、RTO风机、燃烧器等设备及仪表的数量均随着RTO数量增多而直线上升,成本也相应的增加。从运行成本考虑,因为三室RTO、五室RTO与九室RTO的设备运行原理相同,在总风量、阻力及热工计算几乎相同时,九室RTO的运行成本仅因为其较少的散热量而有微弱优势。节能降耗要从长远规划和设计开始:可以用优化的思想对待新建、改扩建炼油装置系统进行整体的布局,做好总体优化工作,从规划和设计开始就深入节能理念,这点是非常重要的[18]。所以从经济性上讲,单台九室RTO是最低的,尤其在投资成本上具有较大的优势。

因此综合以上,处理此大风量废气使用单台在九室RTO具有非常优秀的实用性、可靠性及经济性。

2.3 九室RTO优缺点

九室RTO的优点:因为九室体RTO作为目前单体设备最大的RTO设备,与多设备并联相比,有着多重优势,不仅便于施工撬装,而且因为其布局合理性方便巡视检修;较少的塔与仪表数量,较少的管道与阀门,简单的控制逻辑,且不存在设备之间的风量平衡问题,九室体RTO还有着更高的设备可靠性。另外,对工况变化较大的工况,九室体RTO的风量可调整性更高,可以从8%~100%连续变化,但是多设备并联时,对于低风量工况只能临时离线设备,但是离线的设备需要热备以应对高风量工况,极大地增加了运行费用,所以九室体RTO还有着对工况变化的高适应性。

九室RTO的缺点:因为单台设备室体较多,所以对设计不合理的九室体RTO会出现室体风量不均匀的情况,而室体风量不均匀会导致室体温度的不平均,对于温度较低的室体,会出现处理效率不佳的情况,甚至在自持工况下出现失温的情况,所以九室体RTO因为其较高的技术含量导致市场技术成熟可靠的产品较少,仅有少量有较强研发实力的企业可以设计、制造九室体RTO并有成熟应用的案例。

3 九室RTO控制系统

3.1 RTO 阀组控制

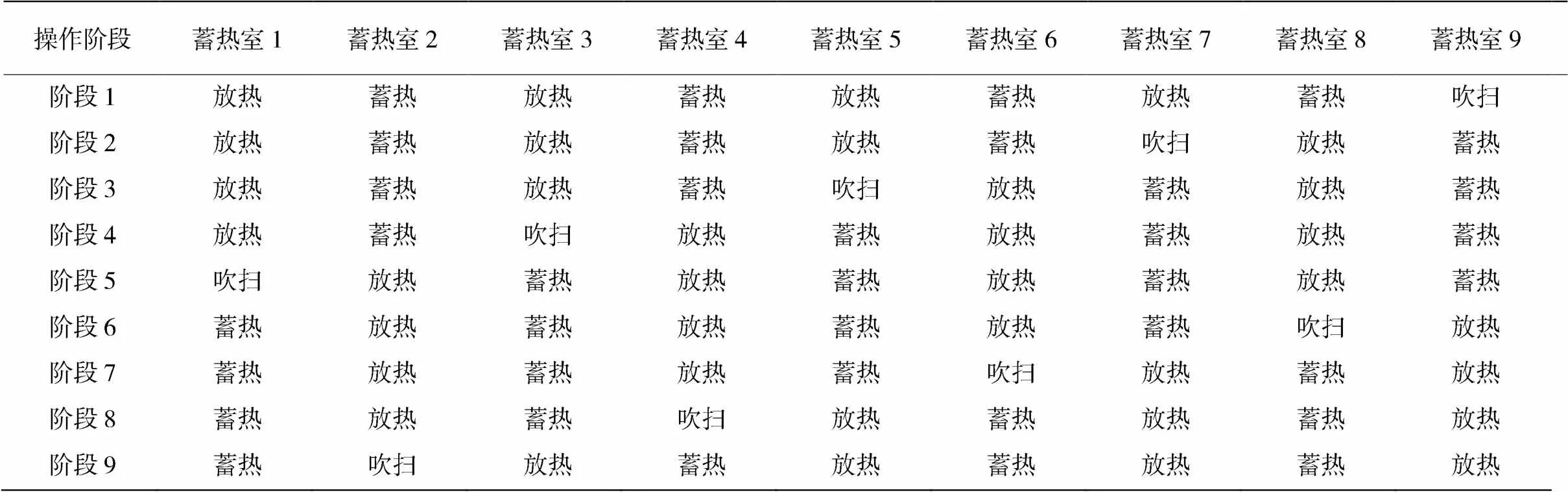

RTO设备是通过阀门的开关实现气体流向的改变。对于九室RTO有27个切换阀门,每个床层都对应有进气阀、排气阀、吹扫阀3个阀门,同一时刻,每个床层打开1个且互不相同的阀门,通过27个阀门的周期切换,实现对9个床的进气、排气及吹扫阶段的周期性转换。对于九室RTO来说,27个阀门程序切换的控制系统好坏直接影响着RTO的运行稳定性与净化效率。1个运行周期内,27个阀门的状态如表2所示。

表2 九室RTO 1个循环周期阀门状态

九室RTO阀组控制一个大循环需要如下9个操作阶段。

第1个操作阶段:待处理的有机废气在入口风机作用下通过蓄热室1、3、5、7输送至燃烧室,从而废气流经该室内的高温蓄热陶瓷床,其在工艺中冷却下来,废气中的部分VOCs在这个阶段被氧化。

在有机废气流经燃烧室时,废气中所含有的污染物在燃烧器或VOCs分解放热的设定温度下发生氧化分解。接下来,高温净化气体流经室2、4、6、8,并加热室2、4、6、8中的冷陶瓷床。

在第1个操作阶段中,室9在工艺空气条件下进行吹扫。吹扫风机直接把气体从蓄热床底部吹到陶瓷蓄热体的上部进入燃烧室。

第2个操作阶段:需要净化的有机废气通过蓄热室1、3、5、8输送至燃烧室,从而废气流经该室内的高温陶瓷床。工艺空气中的部分VOCs在其中被氧化。

在有机废气流经燃烧室时,废气中所含有的污染物在燃烧器或VOCs分解放热的设定温度下发生氧化分解。接下来,高温净化气体流经室2、4、6、9,并加热以上4个室中的冷陶瓷床。

在第2个操作阶段中,室7在工艺空气条件下进行吹扫。吹扫风机直接把气体从蓄热床底部吹到陶瓷蓄热体的上部进入燃烧室。

第3个操作阶段:类似上阶段操作流程,蓄热室1、3、6、8进气阀门打开使废气进入,蓄热室2、4、7、9排气阀门发开排出净化气,蓄热室5打开吹扫阀门进行吹扫。

第4个操作阶段:类似上阶段操作流程,蓄热室1、4、6、8进气阀门打开使废气进入,蓄热室2、5、7、9排气阀门发开排出净化气,蓄热室3打开吹扫阀门进行吹扫。

第5个操作阶段:类似上阶段操作流程,蓄热室2、4、6、8进气阀门打开使废气进入,蓄热室3、5、7、9排气阀门发开排出净化气,蓄热室1打开吹扫阀门进行吹扫。

第6个操作阶段:类似上阶段操作流程,蓄热室2、4、6、9进气阀门打开使废气进入,蓄热室1、3、5、7排气阀门发开排出净化气,蓄热室8打开吹扫阀门进行吹扫。

第7个操作阶段:类似上阶段操作流程,蓄热室2、4、7、9进气阀门打开使废气进入,蓄热室1、3、5、8排气阀门发开排出净化气,蓄热室6打开吹扫阀门进行吹扫。

第8个操作阶段:类似上阶段操作流程,蓄热室2、5、7、9进气阀门打开使废气进入,蓄热室1、3、6、8排气阀门发开排出净化气,蓄热室4打开吹扫阀门进行吹扫。

第9个操作阶段:类似上阶段操作流程,蓄热室3、5、7、9进气阀门打开使废气进入,蓄热室1、4、6、8排气阀门发开排出净化气,蓄热室2打开吹扫阀门进行吹扫。

可以看到,经过以上9个操作阶段后,室体状态将重新回到第一阶段的位置,完成了1个大循环。接下来将重复该循环操作,如此不断地交替进行。通常情况下1个循环周期的时间为270~540 s。

因为RTO每个室体状态的切换均通过3个阀门控制(进气阀门、排气阀门、吹扫阀门),所以阀门开关位置直接决定了室体的状态,同样经过以上9个操作阶段后,阀门也将重新回到第一阶段的位置,同样完成1个大循环。随后重复该循环操作,如此不断地交替进行。在大循环中,各个阶段下蓄热室的状态见表3。

表3 九室RTO 1个循环周期蓄热室状态

3.2 RTO 工艺安全控制

RTO安全性能指标的高低直接决定了系统的安全性的强弱。九室RTO系统工艺安全系统的几个关键要点如下:

1)设置气体浓度LEL监测与稀释/紧急旁通阀门联锁,有效控制有机废气浓度或紧急情况下安全排放。 在废气浓度过高时,系统将自动加大稀释风量以保证废气浓度的安全稳定。同时,设置LEL还能保证系统可以检测因前端异常导致的废气浓度极高的异常工况,可以控制系统安全离线。

2)RTO炉下室体床层温度及排放温度与进气量/燃烧器等进行实时联锁,用于控制燃烧室温度。

3)设置RTO炉的过热保护措施,当燃烧室温度过高时,系统将自动调节燃烧器、高温泄放系统、进气系统和吹扫系统的动作以确保系统燃烧室温度的稳定性。

4)RTO热氧化室与风机风压的联锁控制,保证设备的正常运行,防止通风不足的情况,以确保RTO室体内残存VOC的清除。

5)废气温度与RTO的联锁控制,避免废气高沸点组分在RTO下室体冷凝和沉积,防止冷凝处VOC集聚从而引起安全风险。

6)排烟温度与进气阀门联锁控制,当排烟温度超过限定值后,进气阀门主动关闭,同时自动打开旁通紧急排放阀,确保废气不会在烟气分布室中着火燃烧。

7)设置燃烧器安全管理系统时时监控燃烧过程的安全。通过燃气高压联锁、燃气低压联锁、助燃风低压联锁、管路系统检漏联锁、UV火焰监测联锁、调节阀门开度检测等措施,使得检测系统与强制通风和燃烧器供气阀进行联锁控制以保证系统安全。

4 结 论

九室体RTO属于目前市面上能处理最大量VOCs的单体RTO设备,它有着和三室体五室体RTO相同且成熟的切换逻辑和经过验证的安全控制连锁,并且九室体以其优秀的可靠性、方便的易检修性和较大的风量可调区间在大风量项目中具有着不可替代的位置。虽然目前能够研发和制造九室体RTO的供应商仍属凤毛麟角,但是随着市场的逐渐成熟,九室体RTO在将来会是高风量项目,诸如煤化、石化等行业VOC治理的主流设备。

[1]王波,马睿,薛国程,等.工业有机废气热氧化技术研究进展[J]. 化工进展,2017,36(11):4232-4242.

[2]代可,李保亮,陈一. 汽车涂装车间 VOCs 废气治理形势与技术运用[J]. 电镀与涂饰,2019,38(22):1236-1241.

[3]齐建伟. 装备涂装过程污染物分布、成因分析与监测设计[D].北京:机械科学研究总院,2019.

[4]费波. 船舶涂装工艺VOCs处理关键技术及试验性研究[D]. 徐州:中国矿业大学,2019.

[5]刘相章. 浅谈低浓度有机废气治理技术的选择[J].中国环保产业,2020(2):46-50.

[6]关超敏.常用 VOCs 废气处理工艺的优缺点分析[J].中国环保产业,2019(7):46-48.

[7]付守琪,方晓波,朱剑秋.RTO(蓄热式氧化炉)应用调研分析研究[P].环境科学与管理 2017,42(9):132-136.

[8]SHAH R K, THONON B,BENFORADO D M. Opportunities for heat exchanger applications in environmental systems[J].,2000,20(7):631-650.

[9]何伟立,谢国建,吴昊,等.蓄热式氧化器处理挥发性有机化合物[J]. 环境保护,2001(11):16-19.

[10]万小芳,赵纯革,雷建彬.RTO工艺在炼化污水处理厂及生产装置VOCs集中治理中的应用[J].辽宁化工,2021,50(6):811-813.

[11]MONTAZ S W, TRUPPI T J, SEIWERT J J.Sizing up RTO and RCO heat transfer media[J].,1997,28(13):34.

[12]PENNINGTON R L, LISZEWSKI M. Get more from your regenerative thermal oxidizer[J].,1999,121(5):137.

[13]CHANG M W,CHERN J M. Stripping of organic compounds from waste water as an auxiliary fuel of regenerative thermal oxidizer[J].,2009,167(1-3):553.

[14]张建萍,项菲.浅析蓄热式热力氧化技术处理挥发性有机废气[J]. 浙江化工,2014,45(3):36-39.

[15]韩晓强,黄伟. VOC废气蓄热式热氧化处理方法[J]. 中国环保产业,2012(12):43-45.

[16]简力,孙昆.蓄热式氧化炉在处理SBS生产废气中的应用[J].节能技术,2014,32(2):185-189.

[17] 蓄热式氧化法顺酐尾气处理装置投运[J]. 环境科学与管理,2017,42(9):132-136.

[18] 张俊.石油化工装置常见废气处理技术[J].辽宁化工,2021,50(7):1035-1037.

Application Research of Nine-chamber RTO Equipment for Treating VOCs Waste Gas With Large Air Volume

(Durr Paintshop System Engineering (Shanghai) Co., Ltd., Shanghai 201799, China)

Taking the nine-chamber RTO as the research object, the principle of multi-chamber RTO was introduced. The advantages and disadvantages of the nine-chamber RTO process and the parallel combination process of three-chamber RTO and five-chamber RTO under the condition of dealing with the same VOCs exhaust air volume were compared and analyzed. at the same time, its operation control system was expounded in detail. In conclusion, nine-chamber RTO has advantages and positive practical significance in treating large air volume VOCs exhaust gas.

Nine-chamber RTO; VOCs; Control system; Large air volume

2021-08-20

王昊(1986-),女,辽宁省鞍山市人,工程师,硕士,2011毕业于瑞典皇家工学院环境工程专业,研究方向:焚烧系统。

X701

A

1004-0935(2021)12-1887-07