发动机平衡轴剪刀齿啸叫问题分析及设计优化

侯秋丰 王海龙 赵 川 孙洪伟

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

良好的动力性、经济性和舒适性是现阶段乘用车追求的目标,为了满足客户对车辆振动和噪声性能日益增高的需求,人们应用各种各样的办法使汽车发动机运转更加平稳。平衡轴系统的引入大幅提升了发动机的NVH 性能,其作为一项关键技术在国内外各个整车厂得到广泛应用。

平衡轴自身结构是一个带有偏心质量块、并伴随曲轴以固定速比转动的轴,偏心质量块旋转时会产生离心力,可以全部或部分抵消发动机的往复惯性力或者翻转力矩。四缸机由于一阶往复惯性力实现自平衡,无需额外引入平衡机构,四缸机平衡轴是为了降低发动机运转过程中二阶往复惯性力带来的振动,使发动机获得良好的平衡效果,降低发动1 机的振动和噪声,从而提高车辆的舒适性。

平衡轴系统工作过程中需要曲轴传递动力,平衡轴的驱动类型大部分是齿轮传动或者链条传动,由于发动机的转速不均匀导致平衡轴驱动系统在运转过程中也难免会产生一定的振动和噪声。本文针对某款2.0T 四缸机平衡轴系统驱动齿轮的啸叫问题进行了研究,并对齿轮进行优化,从而达到消除啸叫噪声的目标。

1 噪声源识别

1.1 问题描述

某款试验车辆的发动机在怠速工况和小油门加速工况1 000~3 000 r/min 区间存在啸叫异响,对此异响进行NVH 评价主观评分5.5 分,用户存在严重抱怨。针对问题车辆进行数据采集,对所采集数据进行频谱分析,车辆的加速和怠速的噪声测试分析结果如图1 和图2 所示,数据分析显示用户抱怨的啸叫异响是102 阶[1]。然后对啸叫异响发动机的平衡轴组件进行ABA 换件验证,得到的结论是啸叫异响跟随平衡轴组件,因此锁定此啸叫异响与平衡轴组件强相关。

图1 小油门加速工况

图2 怠速工况

1.2 平衡轴系统介绍

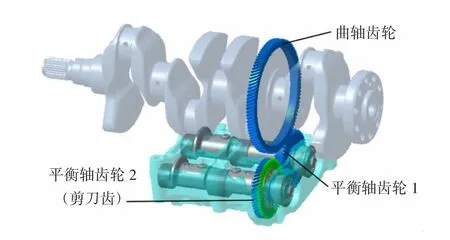

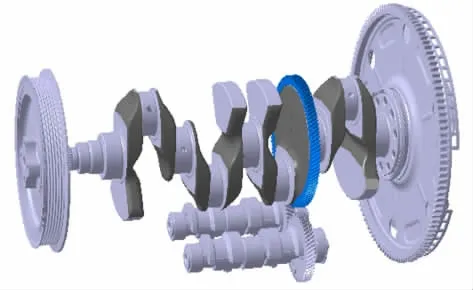

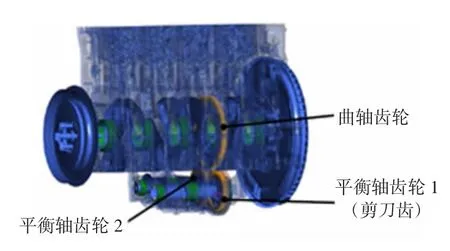

该款发动机平衡轴系统如图3 所示,平衡轴驱动力来源是发动机曲轴,由曲轴齿轮驱动平衡轴组件。平衡轴组件包含2 根平衡轴,每根平衡轴上固定一个平衡轴齿轮和两个平衡重。发动机运转过程中,先由固定在发动机曲轴上的曲轴齿轮把转矩传递给平衡轴齿轮1,然后平衡轴齿轮1 带动平衡轴齿轮2转动,从而驱动平衡轴系统。由于齿轮的作用,2 根平衡轴的旋转方向相反,4 个平衡重旋转后产生的离心力在发动机横向的分力相互抵消,离心力在发动机垂直方向的分力与发动机活塞连杆系统的二阶往复惯性力相抵消,从而达到平衡的作用[2]。本方案平衡轴系统中平衡轴齿轮2 不是简单的钢齿斜齿轮结构,而是以一种组件的结构存在,如图4 所示,我们通常称之为剪刀齿结构。

图3 平衡轴系统

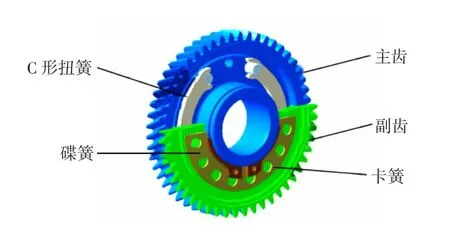

图4 平衡轴剪刀齿

平衡轴系统的齿轮全部为斜齿轮,曲轴齿轮的齿数为102 个,平衡轴齿轮1 的齿数为51 个,平衡轴齿轮2 的齿数也为51 个,2 个平衡轴的转速为发动机转速的2 倍。剪刀齿组件由2 个同轴的主齿和副齿组成,主副齿轮之间可以相对自由转动,在主副齿轮间预留一部分空隙安装“C”形扭簧,扭簧通过定位销限位,主副齿轮相对转动时扭簧能提供剪切力,碟形弹簧和卡簧产生的轴向力把主副齿轮压在一起产生阻尼,由此组成剪刀齿组件。剪刀齿组件也是一套弹簧阻尼系统,在平衡轴系统工作时起到减振作用。剪刀齿的另一个作用是通过主副齿轮的相对转动,随时补偿啮合的齿轮副之间的侧隙,降低由于转矩波动带来的齿轮敲击异响,但同时由于扭簧剪切力的作用使齿面正压力增大,齿面压力增大会带来齿轮啸叫风险[3]。

1.3 声源锁定

本套平衡轴系统的3 个齿轮中,有2 组齿轮副同时工作,这2 处都有可能是啸叫的噪声源,需要制定排除法锁定啸叫产生的位置:

1)调整曲轴齿轮和平衡轴齿轮1 的侧隙,验证是否因为齿轮侧隙过小而产生啸叫;

2)摘除剪刀齿副齿,取消剪刀齿的消隙功能,验证是否因为剪刀齿剪切力过大导致啸叫。

首先按照第1)个方案验证,手动调节把曲轴齿轮和平衡轴齿轮1 之间的侧隙分别调节为0.04 mm和0.12 mm 进行验证和测试评价,发现102 阶啸叫异响并未减轻。然后按照第2)个方案验证,拆解后去除剪刀齿副齿后装车验证和测试评价,发现102 阶啸叫异响消失。

通过上述方案验证结果,可以锁定此平衡轴啸叫异响是由平衡轴齿轮1 和平衡轴齿轮2 之间啮合产生的。

2 齿形分析及参数优化

2.1 啸叫机理

曲轴齿轮每转过一个齿就会产生一次撞击,即每圈撞击的次数与齿轮的齿数相等,其啮合频率为[4]:

式中:f 为频率,Hz;N 为齿数,n 为转速,r/min。

曲轴齿轮齿数N 为102,发动机怠速转速n 为800 r/min,怠速转速下发动机曲轴齿轮与平衡轴齿轮1 的撞击频率f=1 360 Hz。由此可知,由于曲轴齿轮的冲击产生激励,平衡轴齿轮1 与平衡轴齿轮2啮合过程的传递误差[5]产生啸叫声。

2.2 仿真分析

根据经验,决定通过齿面修形参数优化提升来解决此啸叫问题,制定了优化提升的工作流程图,如图5 所示。

图5 工作流程图

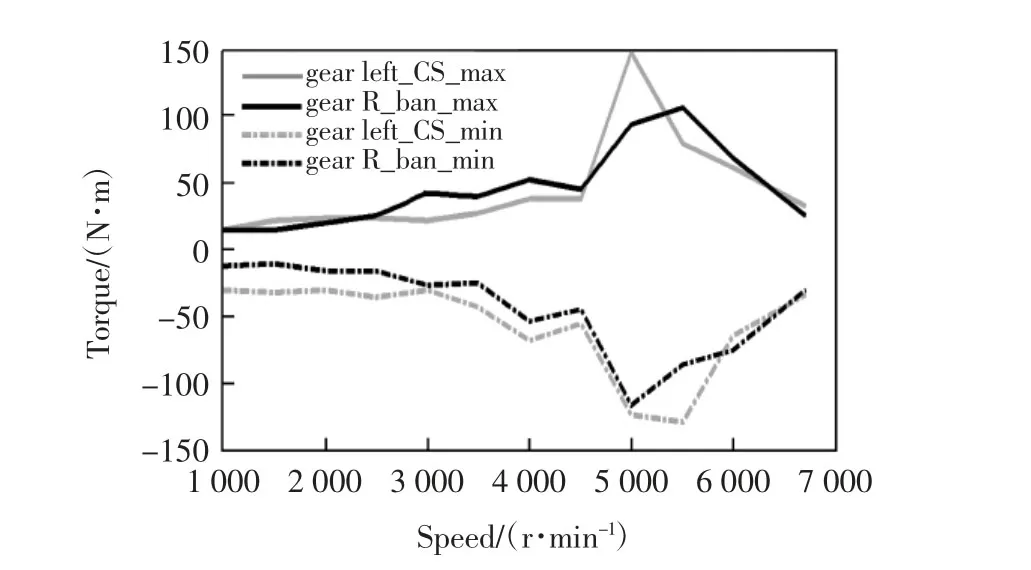

首先对发动机曲轴系统进行扭振分析[6],需要把连杆和平衡轴的旋转惯量等效到曲轴系统模型中,如图6、7 所示。提取出第六曲柄臂(11 位置)曲轴齿轮处的角加速度,通过角加速度计算出平衡轴齿轮的冲击载荷,计算结果如图8 所示。曲轴齿轮与平衡轴齿轮1 侧隙为0.12 mm 时,发动机转速5 000 r/min工况下,平衡轴齿轮1 最大冲击转矩146 N·m,平衡轴齿轮2 最大冲击转矩116 N·m。

图6 轴系模型

图7 轴系仿真模型

图8 齿轮冲击载荷

然后根据发动机模型采用MASTA 软件对其进行仿真建模,为了使仿真计算结果更准确,就需要考虑发动机缸体和轴系刚度的影响,建模如图9 所示。

图9 仿真建模

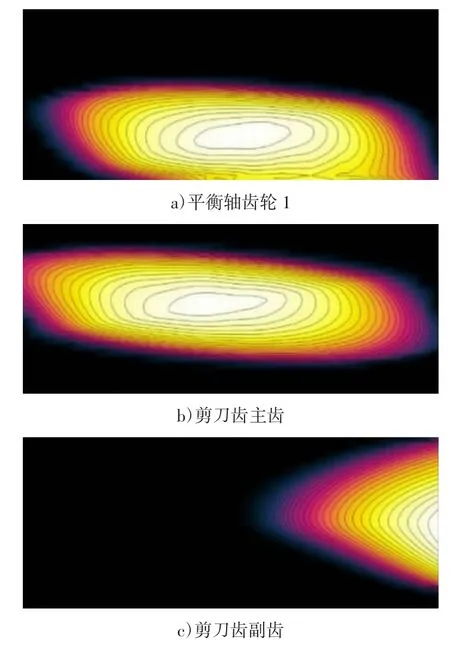

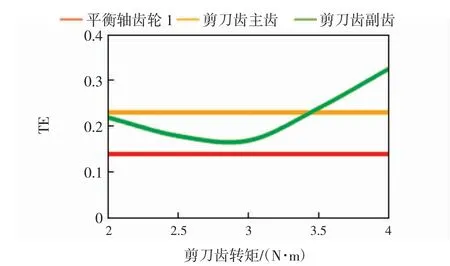

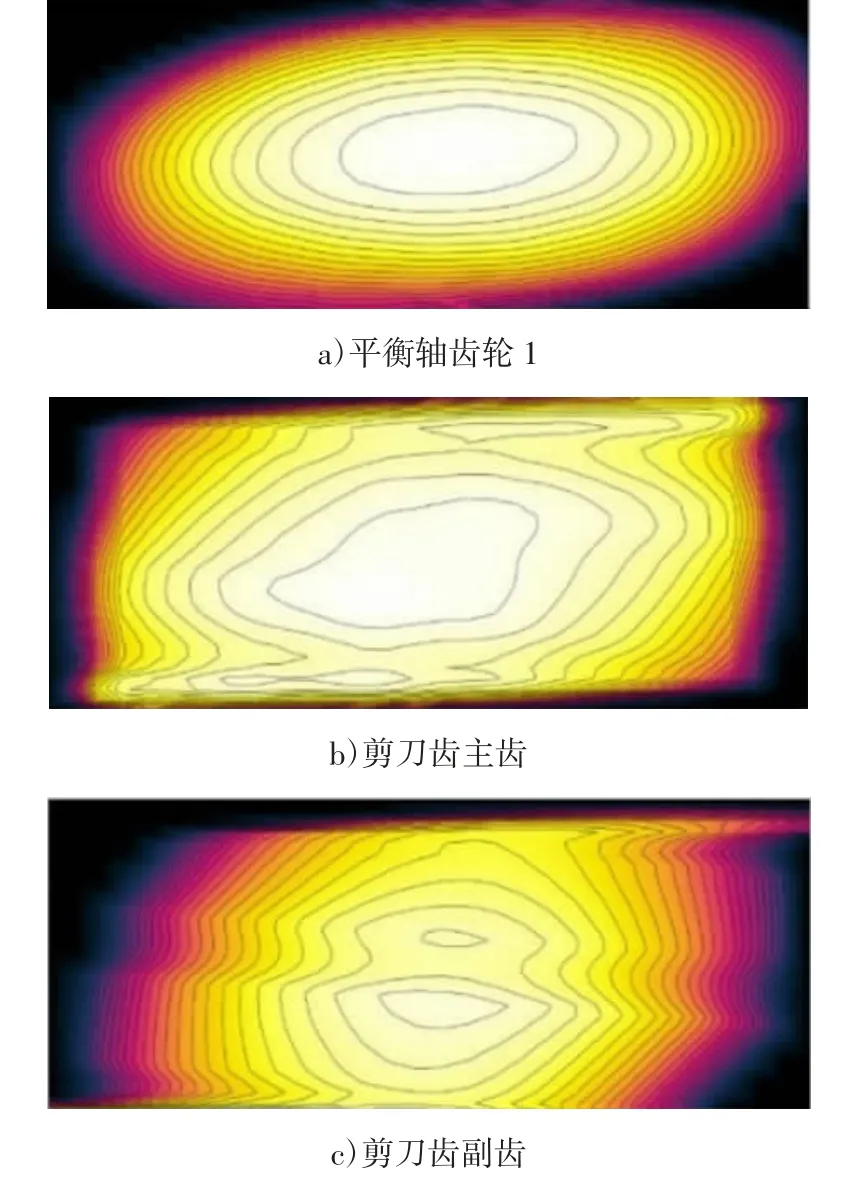

最后通过仿真模拟接触斑点和计算传递误差,仿真结果如图10 所示。平衡轴齿轮1 和剪刀齿副齿的接触斑点出现不同程度的偏心,且接触斑点面积较小。同时计算得到齿轮传递误差值大于0.1,“C”型扭簧的转矩对平衡轴齿轮1 和剪刀齿主齿的传递误差几乎没有影响,对剪刀齿副齿传递误差的影响较大,如图11 所示。根据仿真结果评估,此状态的齿轮配合出现啸叫问题的风险较大。

图10 接触斑点

图11 传递误差

2.3 齿形优化

由于啸叫出现在平衡轴齿轮1 和平衡轴齿轮2的啮合部位,根据历史项目经验,把2 个齿轮的部分齿面修形参数进行优化,优化前后的参数对比如表1所示。

表1 齿面修形参数对比 μm

然后把优化后的参数再次带入模型中计算。如图12 所示,优化后的齿轮接触斑点都处于居中位置,而且接触面积均匀,接触区域超过齿面的80%。传递误差也在原方案的基础上有较大提升,达到了小于0.1 的水平,与优化前曲线趋势类似,如图13 所示。“C”型扭簧的转矩对平衡轴齿轮1 和剪刀齿主齿的传递误差几乎没有影响,对剪刀齿副齿传递误差的影响较大,扭簧力矩取值选择在曲线拐点3 N·m的位置。根据仿真评价标准,新的齿面修形方案出现啸叫的概率很低。

图12 优化后齿轮接触斑点

图13 优化后传递误差

3 方案验证

3.1 接触斑点验证

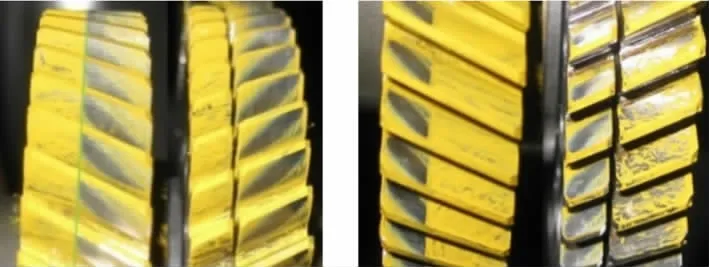

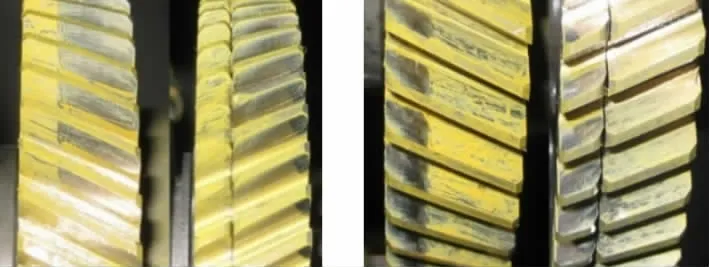

对齿轮进行齿面修形,对优化前后的样件进行接触斑点测试,接触斑点的对比结果如图14 和15所示。从图片可以看出剪刀齿主齿和副齿的接触斑点明显改善,啮合齿面的接触面积和接触均匀性都有较大提升,通过这个试验验证了仿真结果的准确性。

图14 优化前接触斑点

图15 优化后接触斑点

3.2 NVH 性能验证

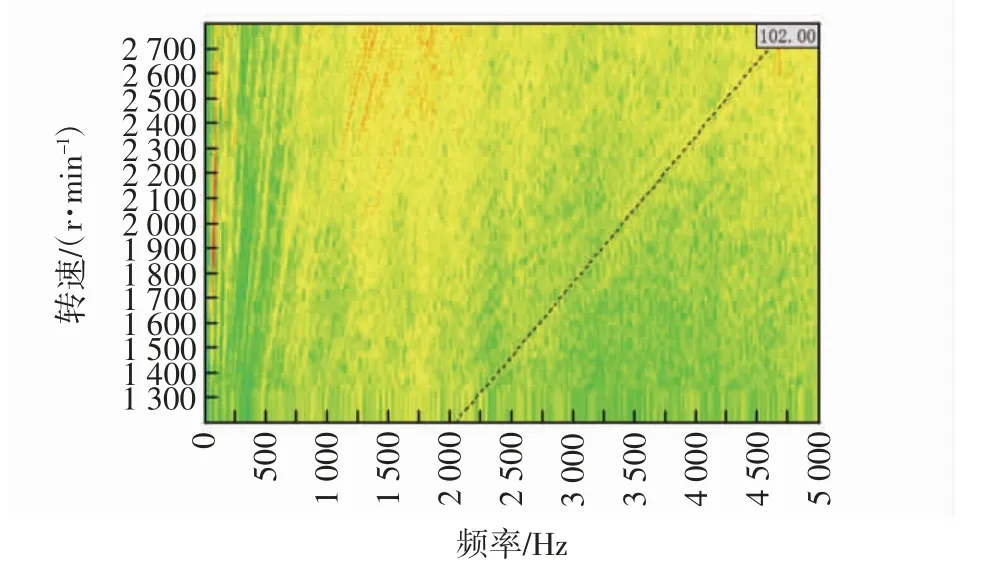

把平衡轴组件的旧齿轮替换成优化后的新齿轮,然后装车进行NVH 测试和主观评价。主观评价平衡轴102 阶啸叫改善明显,主观评分为7.0 分,测试结果如图16 所示,102 阶次特征消失。

图16 优化后小油门加速工况

4 结论

1)平衡轴啸叫异响来源于齿轮啮合,发动机曲轴的转矩波动带来剪刀齿齿面压力的变化,剪刀齿参数设计的不合理会使齿轮传递误差增大,当大于某个阀值时,驾驶员或乘客在发动机特定工况下就能感受到NVH 的恶化。

2)齿轮的传递误差与齿面修形强相关,设计合理齿形齿向参数对啸叫有明显的改善,在产品设计初期有必要通过CAE 仿真分析优化齿形参数,能够有效缩短开发验证周期。

3)在修形参数确定的情况下,调整剪刀齿剪切力也会影响传递误差,但是贡献度不如齿面修形贡献度大,可以在齿面修形无法优化或者设备能力无法提升的前提下对剪刀齿剪切力进行优化。

4)齿轮的传递误差直接影响齿轮接触斑点的形状,虽然平衡轴剪刀齿模数较小,但对其做接触斑点试验,也有助于提前预测装车后的NVH 表现,对设计也能发挥有效的指导作用。