基于多信息融合的设备管理策略模型研究

万 欣,艾新波

(1.国能大渡河大数据服务有限公司,四川省成都市 610041;2.北京邮电大学人工智能学院,北京市 100876)

0 引言

近年来,随着物联网、大数据、人工智能、云计算等新技术的日新月异,海量的工业数据正在向云端迁移,数据挖掘与大数据分析贯穿于设备生产运行过程中,这对于电力企业设备的智能化管控[1]提出了更高的要求。然而,传统电力生产企业对于设备的智能化管理依然存在着某些短板。比如,各种设备运检类业务系统存在信息孤岛,系统间信息和数据融合度低、互动性差,设备状态评估依赖人工经验,影响了设备管理决策的科学性。

本文以设备多源信息为基础,利用大数据与机器学习技术,建立起设备间的关联关系,不断挖掘设备故障产生的规律[2],通过对设备故障发生的时间、空间、实体对象等特征量的分析,指导设备的运维策略,构建“数据驱动管理”的设备管理新模式[3]。

1 研究方法与成果

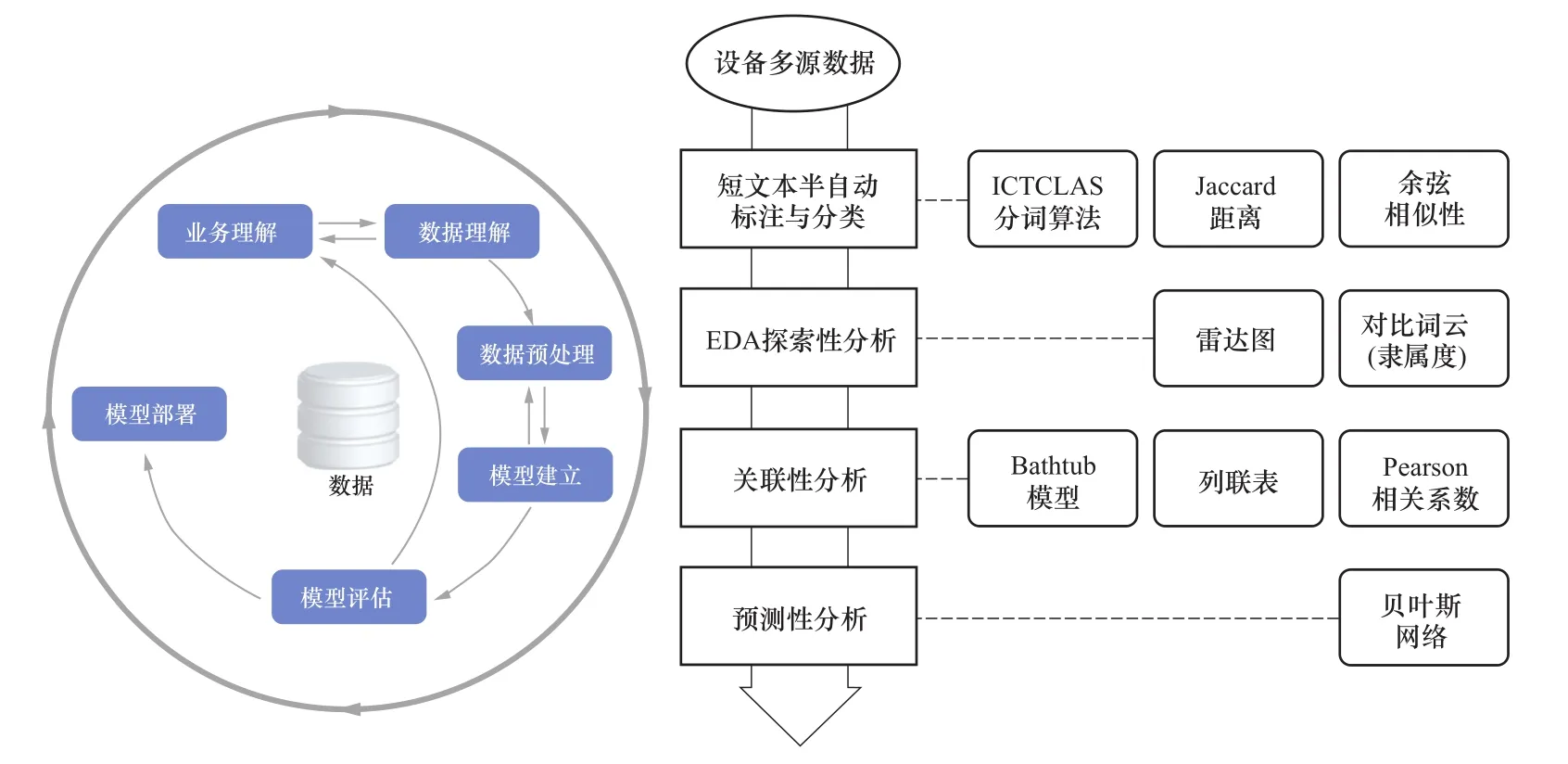

本次研究以大渡河公司流域生产管理系统(工作票、设备缺陷、设备隐患等)、各电站设备手册(设备型号、生产厂家、设计使用年限、投运时间等)、设备运行分析(每周、月度设备分析等)等多维度数据为基础,建立设备故障关键词数据辞典,通过对设备故障关键词的辨识、分析及应用,选择恰当的空间、时间维度,挖掘设备故障率、设备生命周期、设备制造厂商的关联,探索设备故障之间的伴生关系,构建起设备管理策略模型,进而得出设备运行维护、检修技改、设备选型辅助策略[4]。整个建模过程,采用了CRISP-DM框架模型。

CRISP-DM框架模型(见图1)分为六个环节,分别是:业务理解、数据理解、数据预处理、模型建立、模型评估和模型部署。其中,业务理解主要是面向电力生产设备管理这一复杂系统,从系统间故障诱发关系出发,定义了数据分析的目标,找准业务痛点;数据理解,主要是开展EDA探索性数据分析;数据预处理,则包括数据类型转换、垃圾数据清理、数据标注等。由于现有数据大部分是非结构化的文本数据,因而数据预处理的重点是短文本半自动化标注与分类;数据建模,重在挖掘隐藏在数据背后、发生于系统之间的故障伴生关联关系;模型评估,主要从条件概率、因果置信度等角度,对从系统设备间故障依存关系的强度及其有效性进行量化。

图1 CRISP-DM框架模型Figure 1 CRISP-DM framework model

1.1 短文本半自动标注与分类

设备多源数据虽有一定的积累(设备缺陷记录约1.5万条、设备树10万余条、设备手册数据万余条),但以短文本、自然语言描述等非结构化数据为主,存在描述不规范、分类不清晰的问题。本文采用业内领先的ICTCLAS、THULAC分词算法、Jaccard距离及余弦相似性原理,对设备故障描述内容进行了结构化解析,对其中发生的系统设备部位及具体描述进行了半自动化析取和规范化处理。

其中,A、B分别为不同设备缺陷描述文本在进行分词之后的关键词集合;x、y分别为不同缺陷描述文本中的词频向量。

通过集成分词算法的专业文本的结构化解析技术,并基于历史语料库、电力百科全书专业词典(其中,故障载体类词汇56361条,故障描述类词汇13686条),形成了电力设备故障类专用词库(见图2),从而实现对短文本的精确分词、词性标注、关键字提取。

图2 电力设备故障类专用词库(部分)Figure 2 Special thesaurus for power equipment fault(part)

1.2 EDA探索性分析

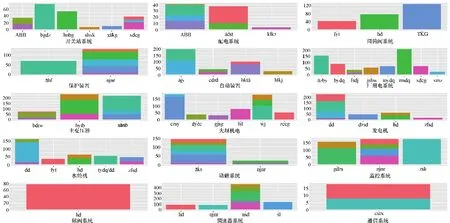

在尽量少的先验假设下,采用雷达图、对比词云现代统计图形分析对系统设备缺陷发生的特征量进行刻画,对不同设备之间的缺陷发生频率、分位数、趋势进行分析。

通过计算相对隶属度,对不同阶段的缺陷状况进行分析,绘制其对比词云(见图3)。

图3 基于相对隶属度的对比词云Figure 3 Comparative word cloud based on relative membership

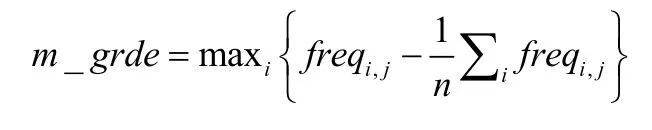

其中,freqi,j为第i个词出现在第j个阶段缺陷描述中的频次。

基于对比词云,对各阶段故障频繁的设备进行刻画,识别各系统故障发生的周期性特征,并通过相对热度的定量计算。

从缺陷大数据可以看出,在检修期(11月~次年4月),检修排水系统、调速系统、圆筒阀系统等出现故障较多;在汛期(6~9月),泄洪闸、风机、技术供水等系统出现故障较多。

1.3 关联性分析

电力生产纷繁复杂的各类设备以系统的方式存在,设备之间千丝万缕的联系决定了各类故障的发生也并非孤立与偶然。不同的设备故障之间,可能存在的促进、诱导,或是伴随、先后关系,揭示这些潜在的关系,有利于从系统层面重新认识设备系统的健康状况。本文将挖掘设备故障关联关系,在此基础上建立易发故障的关联网络,并对关键节点进行分析。这些关键节点,可能是在故障传导过程中,诱发能力较强的;也可能是故障传导过程中,控制能力较强的。关键节点的防控,有望显著提升设备缺陷管理水平。

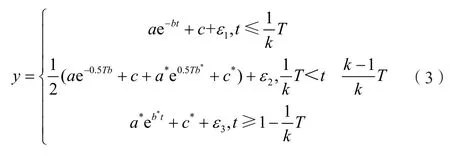

(1)通过建立设备故障率与设备投运时间以及设计使用年限的关联关系(见图4),为设备管理(检修技改、设备选型、备品备件储备)提供科学决策依据[5]。

图4 设备故障率与设备投运时间关联关系图Figure 4 Relationship between equipment failure rate and equipment operation time

根据设备可靠性理论,结合设备故障数据,建立设备故障发生随运行时间t变化的函数,在设备从投运到报废的整个寿命周期内,引入设备设计使用年限T这个影响因子,构建了Bathtub曲线模型。

在早期故障阶段,呈现为以自然常数e为底的指数递减的函数,即:y=ae-bt+c+ε1,其中a、b、c由具体设备确定,ε1为随机项,k为不稳定周期;在损耗故障阶段,表现为自然常数e为底的指数递增函数,与早期故障呈现近似对称的趋势:;在偶然故障阶段,缺陷发生数趋近于常数。整体呈现出U形曲线——以运行时间为横坐标,以故障率为纵坐标,形状呈两头高,中间低。

以电站C调速器系统为例,其Bathtub曲线模型具体拟合过程如图5所示(拟合度近95%)。

通过建立设备故障率与设备投运时间以及设计使用年限的函数关系,构建设备缺陷发生过程与时间关系的特性曲线,通过对其整体趋势分析,找出对于设备全生命周期不同阶段下设备故障率的关联规则,为设备改造以及备品备件更换、储备提供科学依据[6]。

(2)基于列联表方法,对设备故障和设备制造厂商之间的关联关系(见图6)进行分析。列联表制作过程如下:

图6 设备故障率与设备制造厂商关联关系图Figure 6 Relationship between equipment failure rate and equipment manufacture

设备故障总体中的个体可按所属设备和所属制造商这两个属性进行分类,分别为属性A和属性B。其中,A有r个取值水平A1、A2、…、Ar,B有c个取值水平B1、B2、…、Bc,从现有缺陷记录进行频次汇总,ni,j个个体的属性属于水平Ai和Bj,将r×c个ni,j排列为一个r行c列的二维列联表。

通过设备故障率与设备制造厂商数据的有效融合,得出相同或不同设备制造商生产的设备在不同电站发生的故障率,为设备管理(设备选型、设备采购、备品备件储备)提供科学决策依据,也可指导设备制造厂商优化设计。

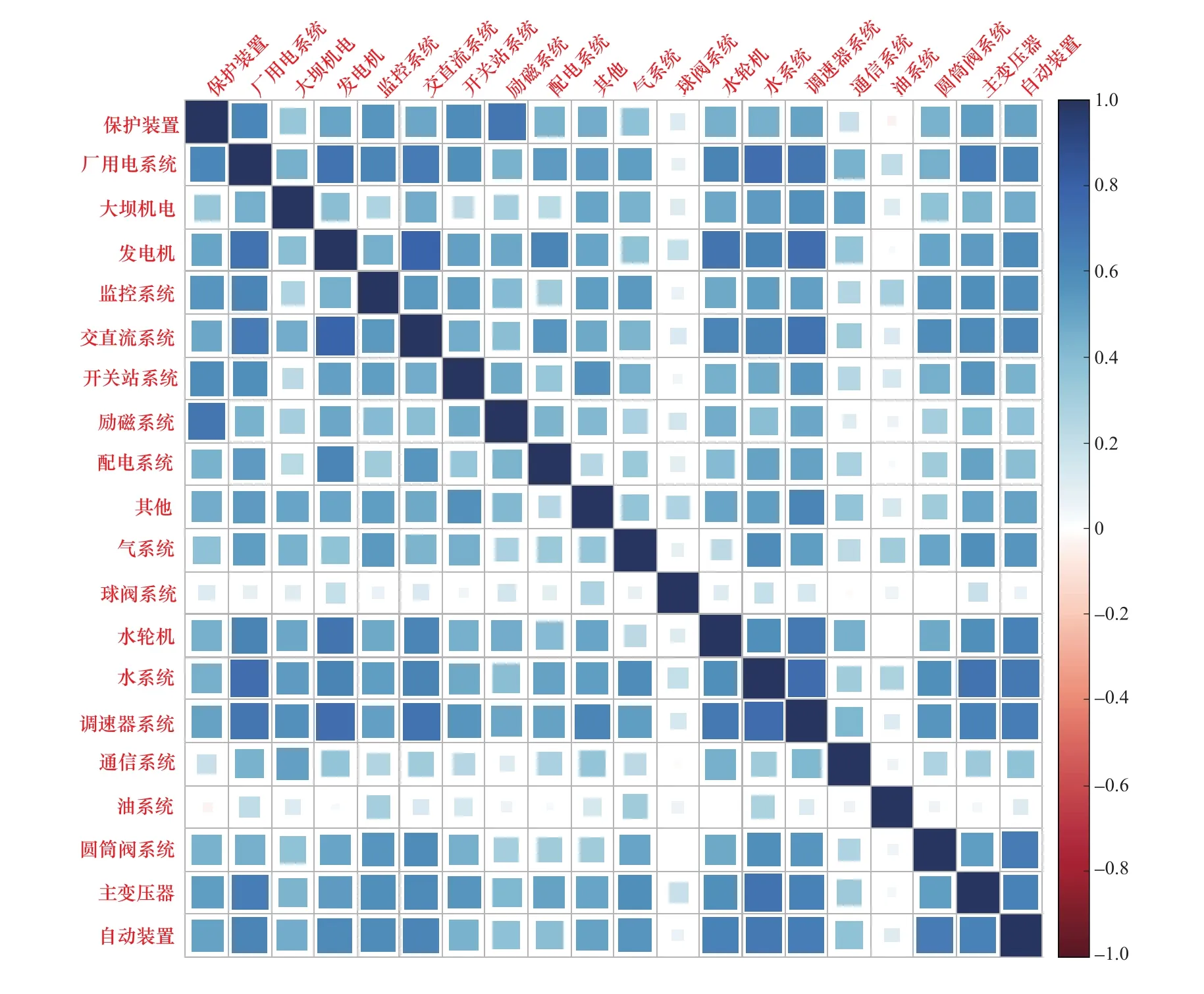

设备故障间关联矩阵图如图7所示。

图7 设备故障间关联矩阵图Figure 7 Correlation matrix between equipment faults

(3)通过计算Pearson相关系数和灰色关联度,对设备故障之间可能存在的关联关系进行分析。

通过对不同设备故障发生时序曲线的几何相似性进行量化,刻画不同设备间故障发生的内在关联性,识别出独立性故障和从属性故障。

1.4 预测性分析

由于电力生产是典型的复杂巨系统(设备树内部节点及叶子结点多达10多万个),对于何时何地何种情形之下容易出现何种故障,目前并无有效的模型对内在的规律进行定量刻画,难以做到各类设备事故的事前预防,设备健康管理离“治未病”的目标相去甚远,影响了设备管理决策的科学性。

在融合多源数据的基础上,对设备故障发生的时间、空间、实体对象等特征量进行分析,挖掘设备故障之间的正向依存关系[7],通过建立贝叶斯网络模型,将业务判断与数据积累相融合,更加准确地提供了故障发生的可能性。

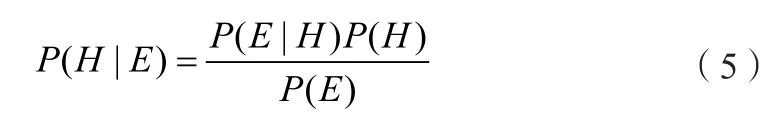

前导项和后继项之间的依存关系通过以下条件概率求得:

在式(5)中,后继项对于前导项的依存关系主要体现在:一旦观察到前导项E故障的发生,对于后继项H发生概率P(H)将进行调整。换言之,将E作为新观测到的证据时,P(E|H)/P(E)可视为该证据下对于先验概率P(H)的调整因子。

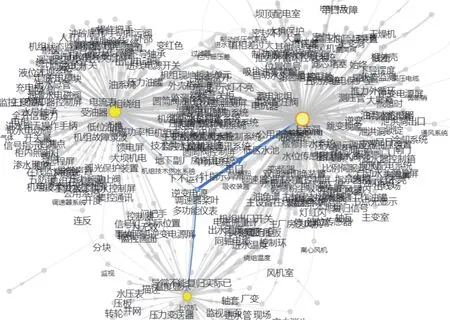

本文中选取设备缺陷数据截止日期至2019年7月31日,设备缺陷贝叶斯网络如图8~图9所示。

图8 设备缺陷贝叶斯网络总图Figure 8 Bayesian network general drawing of equipment defects

图9 与冷却水相关的设备缺陷贝叶斯网络图Figure 9 Bayesian network diagram of equipment defects related to cooling water

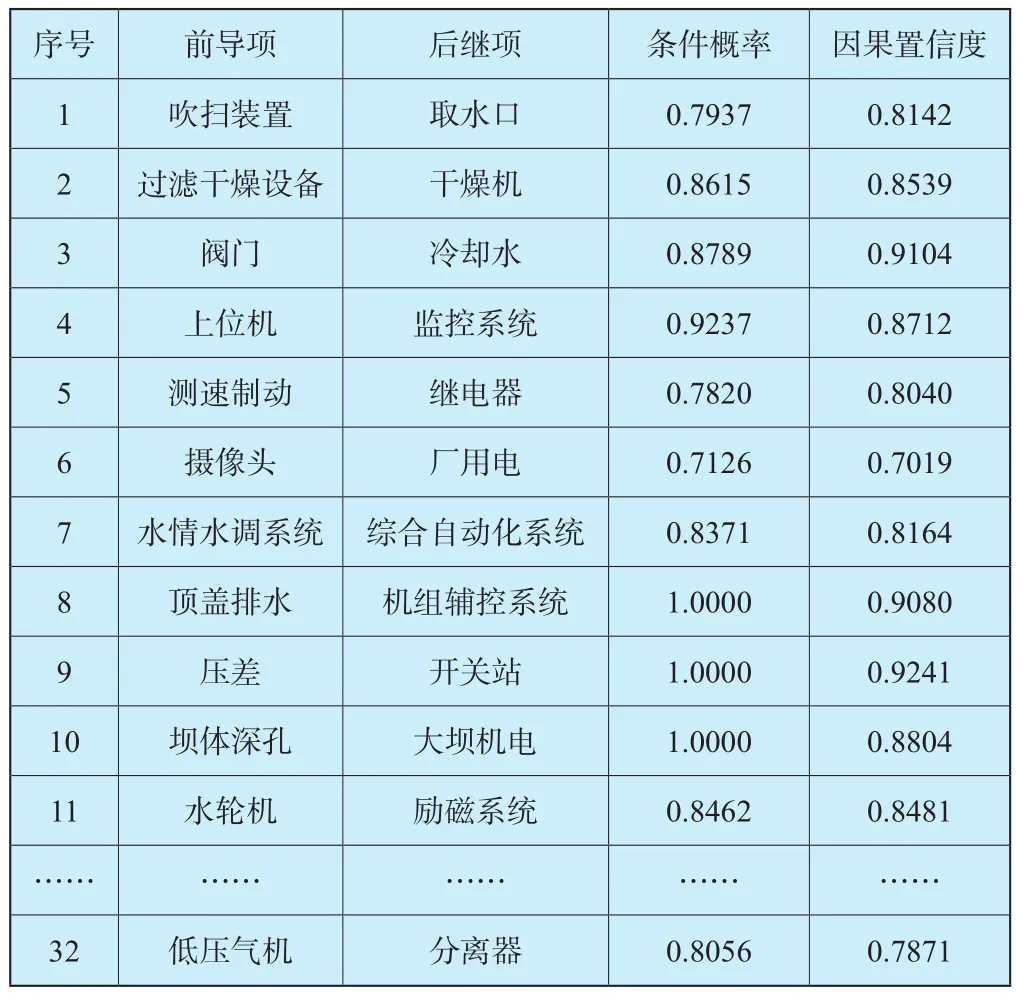

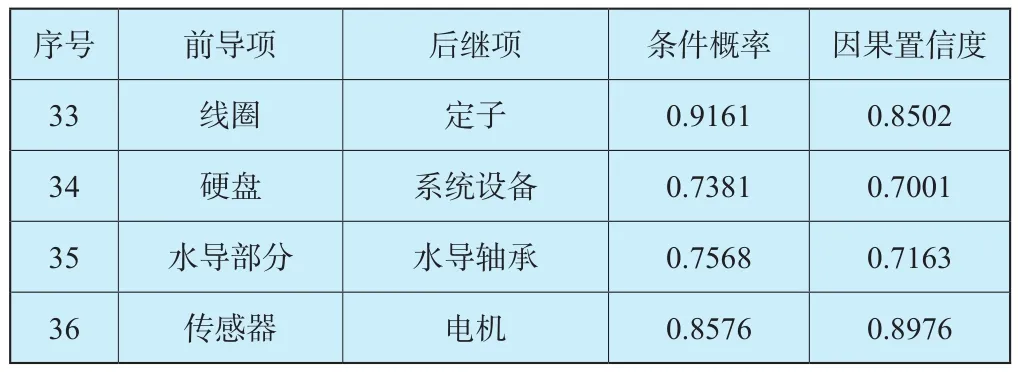

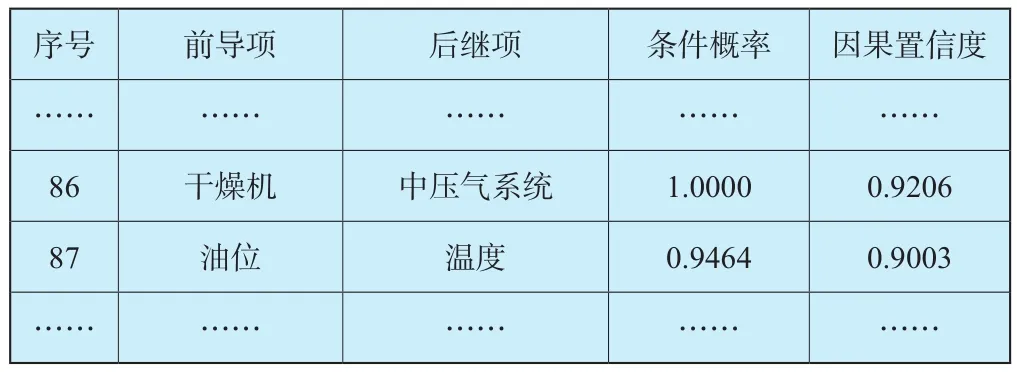

以2019年7月31日前所有缺陷数据为基础,选取30天为周期,得出部分依存规则如表1所示。

表1 贝叶斯依存规则Table 1 Bayesian dependency rule

续表

续表

2019年8~10月设备缺陷实际发生结果于依存规则对比 如表2所示。

表2 设备缺陷发生可能性与实际发生对比结果Table 2 Comparison between the possibility of equipment defects and the actual results

通过分析不同设备在特定时间段内发生缺陷的关系,进一步挖掘设备之间的联系,构建设备故障依存规则,得出下一时间段内发生设备故障的可能性,为设备运行维护提供针对性指导。

2 结束语

本文引入文本挖掘技术,实现以设备多源结构化和非结构化数据的融合;通过计算相对隶属度,对设备故障描述进行对比分析并采用对比词云进行可视化建模;基于Bathtub曲线和灰色关联分析,识别设备缺陷与时间、厂商以及故障之前的关系;通过建立设备缺陷事件贝叶斯网络,对事故缺陷的演化发生进行预测和推断。通过深入的数据挖掘分析,构建设备管理策略模型,为设备管理从业务驱动向数据驱动转变提供了基础,由依赖人工经验向让数据说话转变提供了可能,进而为设备运行维护、检修技改、设备选型提供决策支持[8]。

同时,受限于现有研究条件及基础,也存在以下几方面问题需要进一步提升:

(1)数据标准化方面:目前生产数据存在维度不统一、人为记录不规范、记录不全等弊端,为数据建模及数据分析工作带来了不小难度,需要进一步利用标准化手段不断提升数据质量。

(2)数据量及数据维度方面:目前已初步建立了设备故障间关联网络,但局限于大的系统这一层级,对于细化到具体设备的哪一类故障还缺乏有效的数据支撑,关联结果的准确性有待提高,需要通过不断的数据积累以及丰富数据维度来持续训练模型,实现设备状态评估等功能。

(3)模型进阶方面:在现有Bathtub曲线模型的基础上,探索建立包括投资成本、运行维护成本、损耗成本等边界条件在内的设备全寿命周期成本模型。