非标螺栓力学性能试验技术分析和研究

彭立群,林达文,王 进,蒋瑞秋,刘立峰

(1.株洲时代新材料科技股份有限公司,湖南 株洲 412007;2.国家轨道交通高分子材料及制品质量监督检验中心(湖南),湖南 株洲 412007)

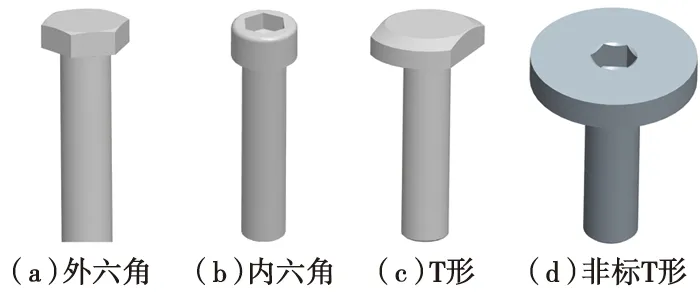

轨道交通领域特殊结构部件的连接通常需要非标螺栓,其性能直接影响连接结构的安全性和可靠性。螺栓主要分标准件和非标件,其中标准件最常用的是外六角、内六角和T形3种结构的螺栓,而非标件是根据连接方式要求设计而成的一种特殊结构螺栓。螺栓结构如图1所示[1-3]。现有金属材料标准试验机无法满足非标螺栓的拉拔试验要求,所以本文以一种轨道交通某型减振装置用非标螺栓为研究对象,研制了一种新型的“以压代拉”的试验装置,对非标螺栓进行试验,同时对试验工装关键承载件和螺栓结构进行了有限元分析和结构优化。该试验装置对于同类非标螺栓的试验和结构监测均可参考使用。

图1 螺栓结构

1 非标螺栓结构

新型轨道交通减振装置用非标螺栓为圆柱沉头结构(图2),为了满足轴向拉力和侧向转动的工况要求,螺栓的上部设计成圆盘结构,且只有外侧局部与耐磨板接触,因此上部结构是螺栓结构的薄弱环节,这种受力结构给螺栓的材料和加工提出了更高的要求。

图2 非标螺栓连接结构

2 试验方案

目前有关标准件和金属材料拉伸的标准主要有GB/T 3098.1—2010 《紧固件机械性能 螺栓、螺钉和螺柱》、ISO 6892-1:2016《 金属材料拉伸试验 第1部分:室温拉伸试验方法 》、 GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》,非标螺栓试验可以参照上述标准。

2.1 传统试验方案

传统的测试螺栓抗拉拔性能的方法是将整个减振装置进行试验,试验内容包括机械加载、液压加载和专用液压机加载,如图3所示。该试验方法成本高,效率低,不适用于批量产品试验。

图3 螺栓拉拔试验

(1) 机械加载:通过电机驱动丝杆形成拉力对螺栓进行拉拔试验,试验采用一种成熟的标准试验机结构,通过V形块和液压锁紧方式夹持螺栓。机械加载适用于标准金属棒材、标准螺栓的拉拔试验,但由于夹具结构限制,无法对非标螺栓进行夹持和施加拉力[4-7]。

(2) 液压加载:通过专用夹持工装将非标螺栓事先安装于工装内并施加规定的预紧力,利用液压试验系统对其施加拉力进行拉拔试验。这种试验方式克服了传统试验机夹持方式的不足,满足不同结构非标螺栓的试验要求,但试验机通常采用单出头结构液压油缸,且机架也只重点考虑输出压缩载荷,油缸输出的压缩力大于拉伸力,因此适用于压缩试验,无法满足大载荷拉拔试验的要求。另外,这种试验机夹具每次只能对一种结构的螺栓进行试验,无法进行不同结构螺栓的分析比对试验,不能满足批量试验和快速试验的要求。

(3) 专用液压机加载:在200 t液压静态拉力试验机上进行试验,试验机的上端和下端分别设有可旋转连接套筒。这种试验机虽然可以通过非标工装对非标螺栓进行拉力试验,但是只能完成静态测试,无法完成疲劳试验,且夹具对螺栓的夹持长度有严格的要求。

2.2 新型试验方案

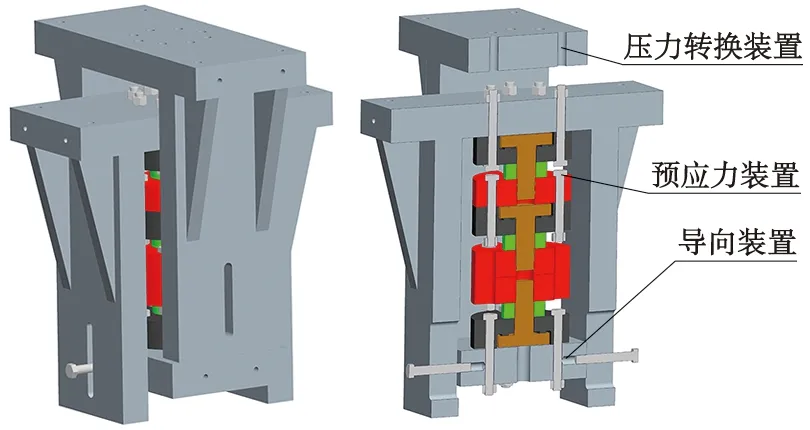

新型试验方案是在单个液压加载方案的基础上进行优化设计的,通过一种压力转向装置将试验机原本的大吨位压缩载荷转换成拉伸载荷,满足轴向大载荷拉拔试验要求。该方案设计了3组独立的预应力装置,可同时安装3种不同的螺栓并施加相应的预紧力,然后通过标准螺栓将3个预应力装置串联并悬挂于支撑座的上平台,在最下端安装加力块,加力块通过加力座与试验机加力平台接触,利用载荷传递的原理同时对3个螺栓进行拉拔试验。新型试验方案的模块化、标准化设计满足正装和反装的拉拔试验要求,如图4所示。

图4 新型试验方案

3 试验装置

新型试验方案的试验装置由液压加载试验机和试验工装组成,试验机配备不同载荷的液压油缸,可满足不同拉拔试验的精度要求。试验工装是整个试验的核心部分,主要由压力转换装置、预应力装置和导向装置组成(图5)。

图5 液压加载试验工装结构

3.1 压力转换装置

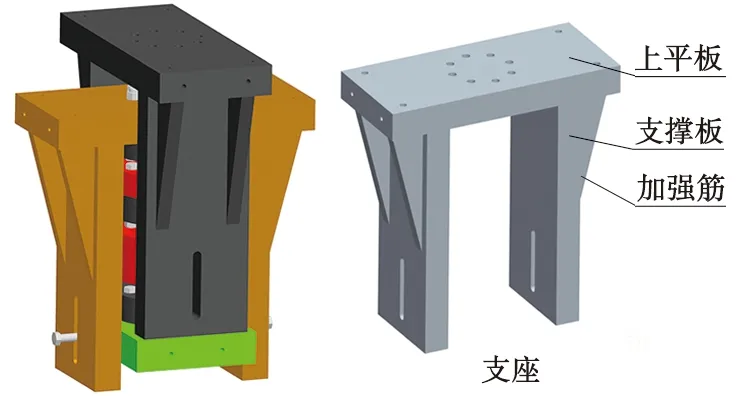

压力转换装置由2个n形支座构成(图6),内侧支座安装于试验机底平台中心位置,两侧支撑板固定于试验机平台,利用上平板以悬挂方式固定预应力串联组件,外侧支座横跨于内侧支座,通过两侧支撑板传递压缩载荷,实现螺栓的拉拔试验。

图6 压力转换装置

3.2 预应力装置

预应力装置分单个和组对2种。

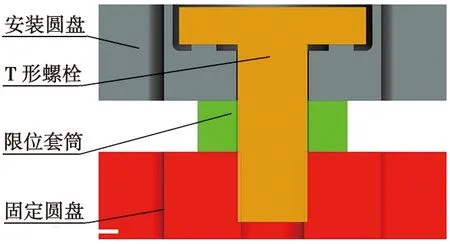

单个预应力装置由安装圆盘、T形螺栓、限位筒和固定圆盘组成(图7)。为模拟产品的实际安装工况和满足模拟螺栓与工装局部接触的细节要求,将安装圆盘设计成下沉结构,同时在中心位置设计有同心圆结构的“凸台”,并通过调整中间限位套筒的长度来控制螺栓螺纹拧入固定圆盘的有效距离。在试验前对单个螺栓施加200 N·m扭矩。这种对螺栓施加预应力的试验方法,相比传统试验方法能更准确测试出螺栓的疲劳寿命。

图7 单个预应力装置

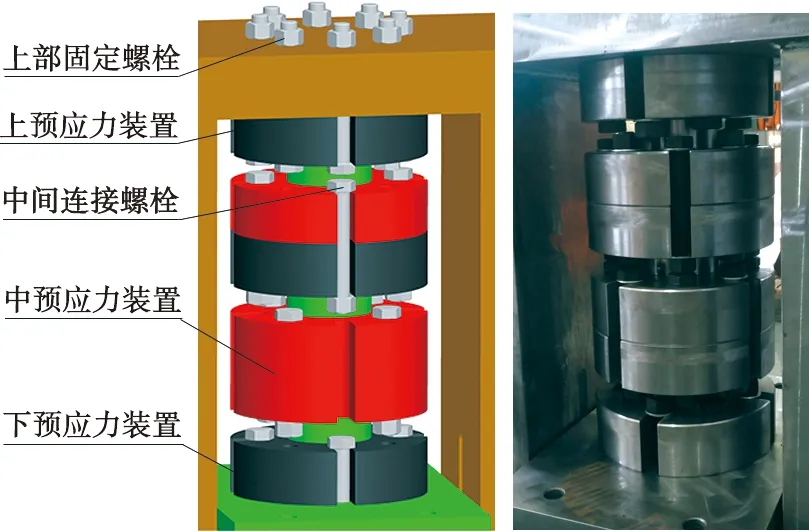

组对预应力装置由上部固定螺栓、上预应力装置、中间连接螺栓、中预应力装置和下预应力装置组成(图8)。所有预应力装置连接件均设计成相同直径的圆盘结构,且在圆盘的四周均布4个U形槽和通孔,通过U形槽和通孔的错位装配来解决限位筒高度不够问题。由于采用串联方式会导致上预应力装置承受的载荷最大,受力最为集中,因此在上端连接处增加了1倍的连接螺栓。

图8 组对预应力装置

3.3 导向装置

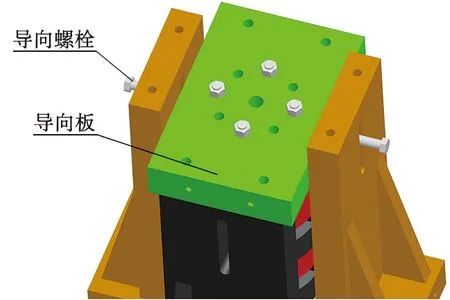

导向装置由导向螺栓和导向板组成(图9)。为使工装结构紧凑、可靠性高,导向装置在原有支座侧板下端两侧增加设计了导向用U形通孔,通过导向螺栓固定于导向板,实现左右导向并防止导向板左右方向摆动;加力块的宽度等同于支座内侧距离,实现前后导向并防止加力板前后方向摆动。这种结构可确保试样的加载中心稳定,避免因偏摆角度和横向位移影响试验数据的准确性。

图9 导向装置

4 计算

4.1 静强度分析

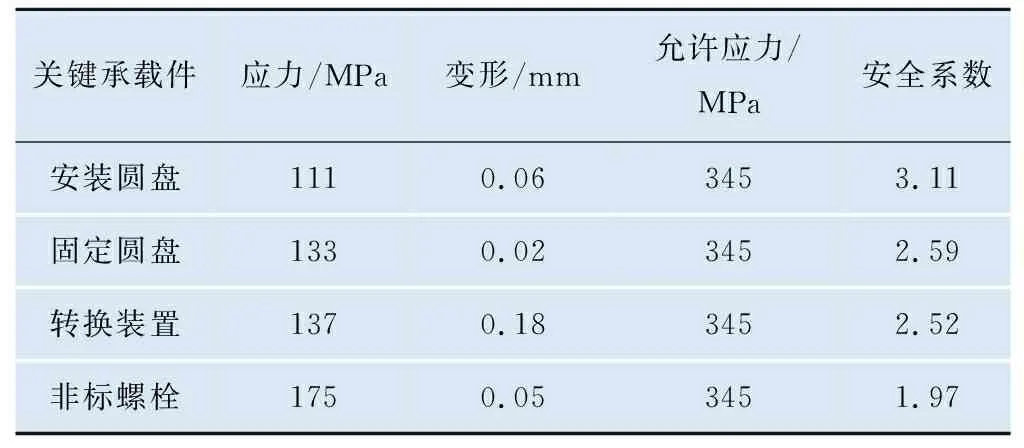

试验工装关键承载件(安装圆盘、固定圆盘、转换装置)和非标螺栓均采用Q345B低合金钢。静强度分析结果如表1和图10所示。从表1可以看出,关键承载件的最大应力均小于材料允许值,满足Q345B最大应力为345 MPa的要求。

表1 静强度分析结果

图10 试验工装关键承载件应力/变形云图

4.2 安装圆盘模态分析

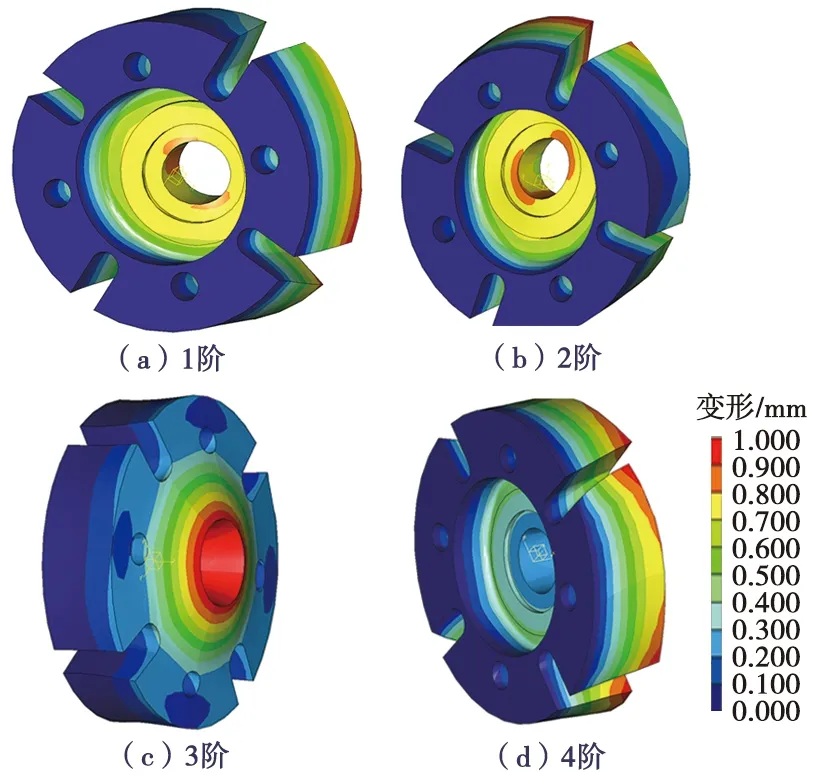

对工装关键件安装圆盘模进行模态分析,得出工装的四阶振型如图11所示,前四阶固有频率分别为244 Hz、253 Hz、279 Hz、457 Hz。分析结果显示,安装圆盘的最低固有频率高,表明试验时不会发生共振现象。

图11 安装圆盘四阶振型图

5 试验方法与试验结果分析

5.1 拉拔疲劳试验

5.1.1 试验方法

(1)M56非标螺栓。采用单预应力装置对螺栓施加200 N·m扭矩,利用M24标准螺栓将单个预应力装置串联;通过转换装置施加280 kN轴向拉伸载荷,频率为6 Hz,循环加载200万次,记录初始状下的整体动态变形;在试验过程中观察螺栓是否有松动、断裂和异常变形的情况。

(2)M48非标螺栓。采用单预应力装置对螺栓施加180 N·m扭矩,利用M16标准螺栓将单个预应力装置串联;通过转换装置施加105 kN轴向拉伸载荷,频率为5 Hz,循环加载200万次,记录初始状下的整体动态变形;在试验过程中观察螺栓是否有松动、断裂和异常变形的情况。

5.1.2 试验结果分析

在拉拔疲劳试验过程中,安装圆盘是动态承载件,可通过模态分析得出其固有频率,试验时使加载频率避开此固有频率,将有利于提高试验的稳定性和可靠性,保证试验数据的准确性。拉拔疲劳试验的试验结果显示:M48和M56非标螺栓均未出现松动、断裂和异常变形的情况;2种规格非标螺栓的动态变形分别为1.22 mm和1.13 mm;试验工装未产生明显变形,螺栓与工装之间未发生共振现象,表明其强度满足试验要求。

试验结果表明了有限元静态分析数据的准确性,验证了模态分析与试验结果基本一致。对M48非标螺栓进行有限元分析,得出的总弹性变形为0.49 mm,小于实测动态变形(1.22 mm),这是因为试验机位移传感器安装在垂向加载油缸的尾部,而实测动态变形不仅包括了工装和螺栓本身的弹性变形,而且包括了试验机机架的弹性变形。

5.2 静态拉拔试验

5.2.1 试验方法和要求

(1) 常规拉拔试验。分别以240 kN/min、560 kN/min的加载速度对M48、M56非标螺栓串联组合体施加240 kN、560 kN轴向载荷,要求螺栓无裂纹和其他异常。

(2) 极限拉拔试验。分别以288 kN/min、672 kN/min的加载速度对M48、M56非标螺栓串联组合体施加288 kN、672 kN轴向载荷,要求螺栓无明显破坏和拉断。

5.2.2 试验结果分析

(1) 常规拉拔试验。该试验主要用于验证非标螺栓在正常载荷工况下的抗拉拔性能,对于3个组合整体同时进行拉拔试验的螺栓而言,最上端螺栓除承受正常拉拔载荷之外,同时附加一个工装本身质量产生的向下轴向载荷,根据刚性连接结构轴向载荷等效传递原理,即每个M48和M56非标螺栓都同时承受240 kN和560 kN的轴向载荷。试验结果显示,2种规格的非标螺栓均具有较好的静强度和抗拉拔性能,表明该结构螺栓具有较高的安全系数。

(2) 极限拉拔试验。施加1.2倍的常规拉拔载荷,测试螺栓的抗拉拔性能。试验结果显示,螺栓在极限拉拔载荷作用下未出现裂纹和异常。

6 结束语

本文根据轨道交通减振装置非标螺栓连接结构,设计了一种新型的螺栓在预应力状态下组对压拉试验方法,以测试非标螺栓的静强度和疲劳强度。新型非标螺栓的设计方法和工装结构满足试验要求,可准确测试非标螺栓的力学性能,非标螺栓疲劳和极限抗拉拔性能均满足要求,且与分析结果基本一致。