水下油气生产系统概述及其发展现状

刘 超 ,刘传岩 ,刘 健 ,肖文生 ,胡忠前

1.中国石油大学(华东)机电工程学院,山东青岛 266555

2.海洋物探及勘探设备国家工程实验室,山东青岛 266555

3.中海油研究总院有限责任公司,北京 100027

第一次和第二次工业革命加速了世界能源消耗量的增长,地球陆上油气资源日益枯竭[1]。目前,各国虽然在新能源领域采取了一系列方案和措施以减少油气资源的消耗,但油气资源作为重要的能源矿产和战略物资,仍占据能源消耗的“半壁江山”。海洋是生命的摇篮和资源的宝库。近年来,随着海洋油气资源开采事业的迅猛发展,世界各国越发重视海上油气田的勘探和开发,争相建设海洋钻井平台,油气资源开发向海洋方向的转移已成为必然趋势。水下油气生产系统作为海洋油气开发的主流模式,是指一系列安装在海底并进行石油和天然气开采作业的设备总集,具有开采费用低、油气输送量大、油气输送连续快捷、提升油气开采效率等诸多优点[2],备受国内外石油公司关注。

国内油气资源对外依存度不断攀升,供需矛盾日趋突出,有必要加大我国油气的勘探开发力度,提高海洋资源开发能力,确保国家经济政治稳定。《面向2035年国家中长期科技发展规划》海洋油气资源开发领域[3],要求对海洋油气资源勘探开发、油气工程安全保障技术等方向开展专题攻关研究,结合“一带一路”建设,积极推进海洋工程装备产能和制造合作,建设世界一流的“海洋强国”,从国家战略层面全力推动国产化水下油气生产系统的发展。

1 水下油气生产系统国内外发展现状

1.1 国外技术发展现状

国外自20世纪50年代开始进行水下油气生产系统研发工作,美国于1947年首次提出了“水下井口”概念[4],之后水下油气生产系统经历了由浅水→中深水→深水→超深水技术的发展过程。目前,水下油气生产系统在国外海洋油气田投产超过500个项目,发达国家如挪威、英国等已基本掌握了水深3 000 m以内水下油气生产系统技术[5],并对水下油气生产系统进行了大量工程项目实践,如墨西哥湾Canyon Express气田水深达到2 300 m,海底管道总长100 km,并实现了超远距离回接输送。FilaretovVF等人[6]对水下油气生产系统未来进行了预测,水下油气生产系统将不断朝着深水和超深水方向发展。

1.2 国内技术发展现状

国内对水下油气生产系统的研究比较晚,1996年国内首个成功开发的水下油气生产系统项目在 流花11-1油田实现投产[7]。随着我国海洋石油开发战略目标由渤海浅海区域转向东海、南海区域,海洋石油装备开始得到迅速发展,我国水下油气生产系统相继应用于陆丰22-1、番禺35-2、番禺35-3等油田。2014年,国内第一个超1 000 m的深水“荔湾3-1”气田成功实现投产;2017年,设计完成的流花16-2/20-2/21-2油田群开发项目[8],是国内第一个自主开展基本设计的500 m级深水复杂油田水下生产系统油田群开发项目,于2020年正式投产;同年,国内首个1 500 m级深水复杂气田水下生产系统(陵水17-2气田) 设计完成[9],将于2021年正式投产。2021年5月我国自主研发的首套水下采油树系统在渤海油田海底安装测试成功,系统的可靠性、安全性和功能性全面得到了验证,这标志着我国海洋石油工程核心装备取得突破,计划2021年下半年在渤海锦州31-1气田正式应用,开启国产化水下采油树应用新局面。总体来说,现阶段我国虽然实现了部分水下油气生产设备国产化,但现阶段拥有自主知识产权的水下油气生产系统关键技术生产设备的国产化占比不高;水下油气生产系统从生产、安装到维修的作业设备、技术大部分仍依赖国外进口,迄今为止还没有一套完整的国产化水下油气生产系统成功投产[10],在系统深水定位、仿生技术和导航技术等方面还需要进一步突破,在一定程度上影响了我国海洋油气田的开发进程。

近几年,中国石油大学、上海交通大学等高校和国内知名的石油机械有限公司对水下生产系统进行了一系列理论研究,正逐步开展海洋石油关键设备的研制工作。王玮[11]等人指出,近些年我国非常重视学习国外海洋油气勘探开发新技术,并将其应用到国内水下油气生产系统中。王建文[12]、陈家庆[13]、高原[14]、徐晓丽[15]等人对国内外水下油气生产系统发展现状进行了阐述,并归纳出国内外油气田开发存在的部分共性问题,这对国产化水下油气生产系统的实施具有一定的指导意义。张姝妍[16]、方华灿[17]等人阐述了国内深水水下油气生产系统发展现状,并对我国深水油气田勘探开发技术的未来发展趋势进行了预测。

2 水下油气生产系统概述

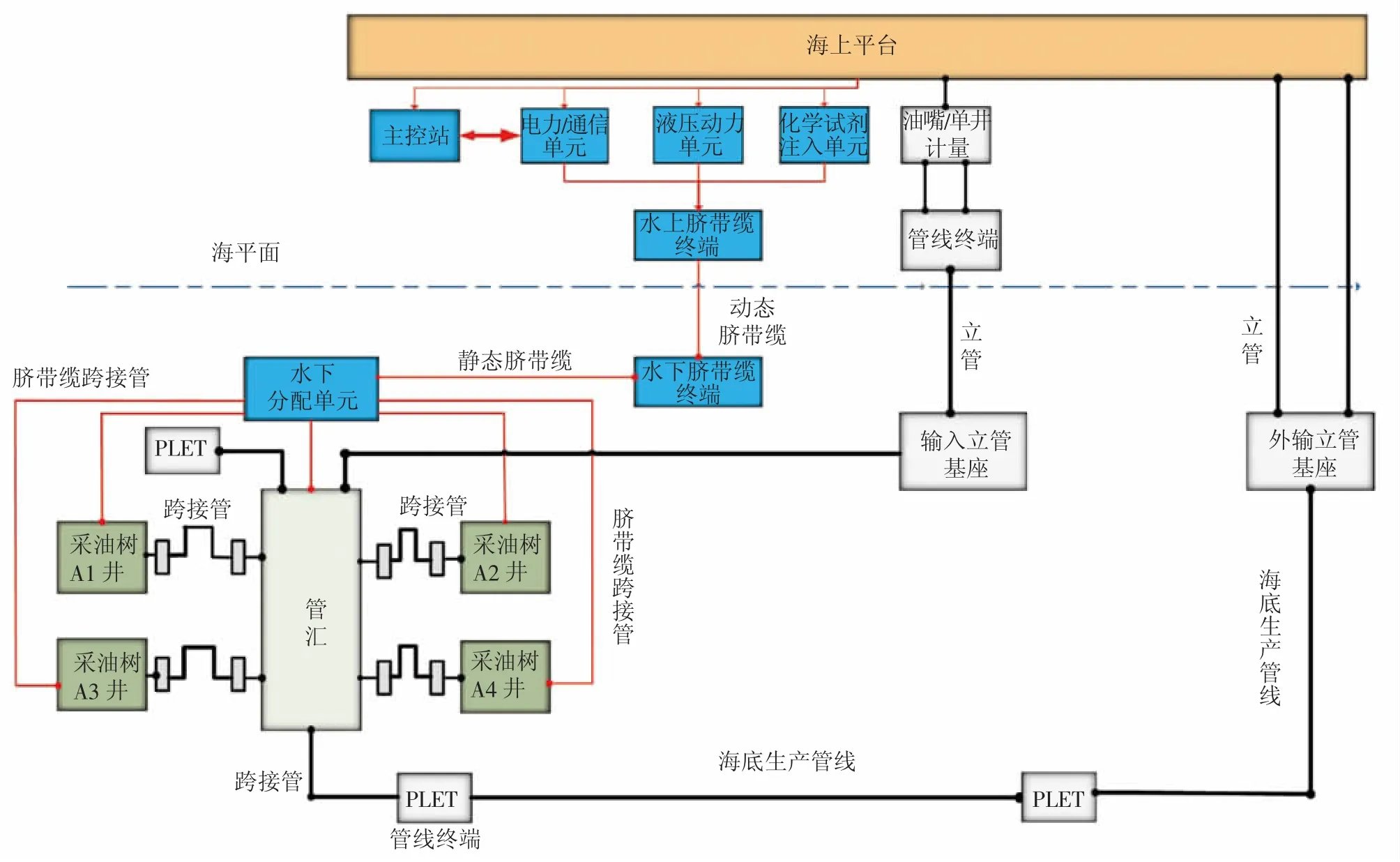

水下油气生产系统作为油气开发的主流模式,是指一系列安装在海底并进行采油作业的设备总集。参考《海洋石油工程设计指南》[18]《水下生产系统手册》[19]《水下生产系统设计指南》[20],对水下油气生产系统进行层次界定和划分,典型水下油气生产系统(见图1)主要由水下控制系统、立管系统、海底管道系统、水下管汇系统、水下井口装置及采油树系统5大子系统组成。

图1 典型水下油气生产系统模型

在典型水下油气生产系统模型中,红色线条代表水下控制系统的线路网及化学试剂注入管线,黑色线条代表油、气、水运输管线及注水管线,子系统之间通过终端接口进行相互作用,将采出的油、气、水多相流体从海底输送到海上平台进行处理。

2.1 水下控制子系统

水下控制系统是水下油气生产系统的重要组成部分之一,主要由水面控制设备、水下控制设备和控制脐带缆3大部分组成[18],如图2所示。

图2 水下控制系统

2.1.1 主要作用及功能

(1)实现对水下生产设备如阀门、节流器等的远程操控。

(2)接受和传送水上平台和水下设备的数据。

(3)实时监测海底井口下温度、压力及设备工作情况。

(4)进行化学试剂的注入与分配。

(5)为水下设备提供电力/信号及其动力源。

2.1.2 基本工作原理

(1) 信号传递:由海上平台的主控站(MCS)发出控制信号,经编码后通过脐带缆传送到水下控制模块,通过解码后进行执行。

(2) 液压传递:液压液通过液体流动单元(HPU)经脐带缆向下传送到水下分配单元(SDU),SDU进行分配后输送到各个水下控制模块(SCM),实现水下生产设备的液压驱动阀门远程控制操作。

(3)化学药剂传递:从水下脐带缆终端单元(SUTA)注入,传送到SDU,然后根据需求向水下油井和管汇终端分配化学药剂,并提供和排放用于压力测试和流动控制设备压力平衡的流体。

2.2 水下立管子系统

水下立管系统是连接海洋平台和海底管道或海床井口的管道系统[19],如图3所示。立管系统主要由立管单元、辅助配件、保护装置和热处理单元组成,通过立管基座与水下海底管线、管汇等装备连接,通过连接器与水上生产平台连接。在油田开发的不同阶段可分为钻井立管和生产立管,从本身特点又可分为刚悬链线立管(SCR)、顶部张紧立管(TTR)、柔性立管(FR)、混合立管(HR),目前国内外HR和FR的应用最广泛,各立管的主要区别如下。

图3 水下立管系统

(1)SCR为自由悬挂立管,通过升沉运动实现自偿,对环境载荷敏感,适合深水油气田开发。

(2)TTR一般用于张力脚平台,适合浅水油气田。

(3)FR具有较好的性能,适合全世界范围内的深水、浅水油气田。

(4)HR适应浮式结构和刚性立管的相对运动。

2.3 海底管线子系统

海底管线系统是指全部或者部分悬置在海床上或埋设在海床下,用于水下生产设施连接和运输油、气、水资源的海底钢制管线,被称为水下油气生产系统的“生命线”,如图4所示。海底管线主要由管线单元、管道和热处理单元组成,通过基座上接立管,经终端连接器下连水下生产设施,用于输送油、气、水等混合物,完成海上油气田内部的注水和气举任务。

图4 海底管线系统

2.4 水下管汇子系统

水下管汇(PLEM)是由油管头和多个分支管道组成的集成系统,主要由管汇模块和清管模块两大部分组成,如图5所示。管汇类似于水下生产设备的能量中转站,一方面周边各井口产出的油气汇集于此,另一方面通过处理将其经海底管线输出到水面,其主要作用及功能如下。

图5 水下管汇系统

(1)优化水下设施布局,减少管道使用。

(2)汇集和控制油井产出的产物,并将海水注入注水井中,保持地层压力。

(3)向各油井输气,并向油井注入化学药剂。

(4)为ROV提供一个支撑平台,维持并保护阀门和管道运转等。

2.5 水下井口装置及采油树子系统

水下井口装置及采油树系统是最重要的油气生产设备,其中水下井口装置位于海床泥线位置,主要用以支撑并密封套管柱以及在钻井过程中支撑防喷器[20]。水下井口装置主要包括高压井口头、防腐帽、导向设施、密封总成、机械支撑装置以及连接装置等,井口装置在油气资源开采的不同时期会起到不同的作用。

(1)建井初期与平台建立导向绳、导向臂等引导装置。

(2)井口装置支撑采油树和防喷器(BOP),井内套管通过井口头与BOP形成一个整体。

(3)为采油树系统提供定位和支持,并考虑采油树和管汇的连接。

(4)悬挂套管及环空密封,承受多载荷力的作用。

水下采油树可用于连接井口头上各类阀门的组合体,对产出的油气和井下液体进行测试、操作、关断和节流等。水下采油树主要由采油树本体模块、节流模块、油管悬挂器和流动基座组成,一般按照油管布置方式分为水下卧式采油树和水下立式采油树。水下井口装置及采油树系统的结构及其功能如图6所示。

图6 水下井口装置及采油树系统结构功能

3 国产化水下油气生产系统发展趋势展望

3.1 全电式水下控制系统

目前,水下控制系统大多数采用复合电液控制方式,在液压动力配送过程中会存在沿程温度降低、液压油黏度增加的问题,从而造成压力损失严重、动力配送效率低、液压管线堵塞,甚至产生管线爆裂、污染海水等不良影响[21-22]。全电式水下控制系统具有响应速度快、能量转换效率更高、维修和安装更容易、可靠性更高、污染程度更小等优点[23-24],又可以最大程度避免复合电液控制存在的潜在威胁,已引起世界各国的广泛关注。全电式水下控制系统的发展空间很大,有望成为未来水下控制系统的主流模式。

3.2 基于多相泵的水下增压技术

多相泵作为海底油气处理工艺的典型设备之一,可以不通过分离设备对油气等进行增压,将油气运输到海上指定地点。由于海底工艺处理技术复杂,每种多相泵都有其各自适应的工作范围和工作局限性,设计出一种适用于复杂海底工作环境的多相泵是未来发展趋势。

3.3 深水水下生产设施防腐设计

随着海洋油气开发由浅水区向深水区方向转移,对深水水下生产设施防腐设计提出了更高的要求。相较于浅水区的海底管道而言,深水区的海底管道材料种类繁多、结构形式及装配工艺错综复杂,对防腐设计提出了更高的要求,即要综合满足耐腐蚀、耐老化、易安装、易维修等特点。

3.4 水下生产系统极地示范应用

据相关研究数据,海底油气资源在极地地区存在巨大的发展潜力,超过一半的石油和天然气资源分布在深度小于100 m的浅水中[25]。极地地区处于寒带气候,终年严寒,几乎全年都被冰雪覆盖;极地地区地层复杂,存在冻土层;极地地区的生态环境非常脆弱,这些都给极地地区的油气开采工作带来了很大的困难。克服极地地区的环境压力,探究极地地区的油气开采工作是未来油气开发的主要趋势。

3.5 水下油气生产系统的智能化发展

海洋油气开发由浅海向深海、由近海向远海转移,智能化技术的快速发展带动了水下油气生产系统的技术提升,水下油气生产系统向着数字化、操作智能化、功能多样化、规模大型化发展已成为必然趋势[26]。系统可以通过智能可视化方式来实时监控设备运行情况,从而实现设备故障的实时诊断,快速触发故障警报并显示故障原因。除此以外,水下油气生产系统智能化可以对海底流动的安全性进行实时监测,对管道泄漏或堵塞进行提前预警,并可以降低水下通信和控制系统的成本预算。

4 结束语

(1)本文对国内外水下油气生产系统发展现状进行了调研,讲述了国内外水下油气生产系统总体技术研究发展水平。总体来说,现阶段我国虽然实现了部分水下油气生产设备国产化,但大多设备处于半国产化或全进口状态,迄今为止还未成功投产一套完整的国产化水下油气生产系统。

(2)对水下油气生产系统进行基本概述,介绍各子系统基本组成、功能以及各子系统功能结构框图和典型水下油气生产系统模型。

(3)展望我国水下油气生产系统的发展趋势,预测出未来国产化水下油气生产系统发展方向主要包括:全电水下生产控制系统将成为未来主流模式、基于多相泵的水下增压技术、深水水下生产设施的防腐蚀涂装工艺设计、水下生产系统极地示范应用、水下油气生产系统的智能化发展。