软硬段结合双层复合结构包覆ε-HNIW降感研究

向俊舟,郭学永,吴成成,魏 华

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

1 引言

六硝基六氮杂异伍兹烷(HNIW)由美国海军武器中心的Nielsen于1987年首次合成[1-2],是当今综合性能最好的第三代单质炸药之一,能量输出比奥克托今(HMX)高约14%[3],但是由于其存在机械感度较高、易发生晶变等问题,限制了它在高能混合炸药中的应用[4-5],因此通常对其进行包覆降感处理。目前常用的包覆硝胺炸药方法有水悬浮法、喷雾干燥法、超临界流体法、相分离法等[6-8]。王晶禹[9]、邢江涛[10]、魏华[11]等采用水悬浮工艺,以高聚物粘结剂Estane为包覆材料,开展了ε-HNIW的包覆钝感研究。金韶华等[12]选用氟橡胶为包覆材料,采用挤出造粒法、溶液悬浮法和水悬浮法3种不同的工艺包覆ε-HNIW,有效降低了其机械感度。目前单层包覆材料包覆ε-HNIW的研究较多,但往往采用一种包覆材料包覆不能满足要求。

微晶蜡(Wax)是常用的蜡类钝感剂,其对HNIW的包覆与降感效果良好,已得到很多研究者的证实[13],但其力学性能较差,而氟橡胶F2311作为一种高分子聚合物,具有优异的弹性与力学强度,也作为降感材料在一些炸药配方中得到应用[14]。鉴于钝感剂Wax优良的降感效果与高分子聚合物F2311良好的力学性能,设计“软硬段结合”双层复合结构,通过水悬浮法以硬度较低的Wax与硬度较高的F2311作为包覆材料双层包覆ε-HNIW,有效降低ε-HNIW的机械感度,改善其热稳定性,提高了药柱的力学强度,为ε-HNIW在高过载环境下的混合炸药配方应用提供参考。

2 试验

2.1 试验与仪器

高品质ε-HNIW(化学纯度≥99.7%,晶型纯度≥95.3%),辽宁庆阳特种化工有限公司,采用溶剂-非溶剂法重结晶制备;F2311(偏氟乙烯、三氟氯乙烯以1∶1摩尔比混合的共聚物),晨光化工研究院,工业级;Wax(80号),抚顺骏达蜡业有限公司,工业级;甘油、二碘甲烷、乙酸乙酯、石油醚,国药集团化学试剂有限公司,分析纯;OCA20型接触角测量仪,德国dataphysics公司;Hitachi S-4700型扫描电子显微镜,日本日立有限公司;D8ADVANCE型X射线衍射仪,德国D8ADVANCE有限公司;ZBL-B型撞击感度仪、BM-B型摩擦感度仪,西安近代化学研究所;STA449F3 Jupiter同步热分析仪,德国耐驰仪器制造有限公司。

2.2 试验样品制备

根据前期工作[11],4%的粘结剂已可起到降感效果,过多降感剂含量将影响到配方能量水平,Wax对HNIW的降感效果已经比较明确,重点在F2311与双层复合结构对HNIW的降感影响,因此将Wax含量固定在2%,并调整F2311的含量。因此,将试验样品分为未包覆样品与复合包覆样品两类。其中未包覆样品(Raw Material)为纯高品质ε-HNIW;复合包覆ε-HNIW样品中,高品质ε-HNIW的含量为总体系质量的96.0%~96.5%,调整Wax与F2311的包覆顺序以及F2311含量,共制备4种包覆样品,有关配方如表1所示。

表1 5种试验样品配方

称量100 g ε-HNIW与300 mL蒸馏水(水料比3∶1),放入1 000 mL三口烧瓶中,开启电机,设置搅拌速度450 r/min,温度调节至60 ℃,分散均匀ε-HNIW晶体;开启真空泵,通过分液漏斗以指定速率1 mL/s滴加浓度为5%Wax的石油醚溶液至三口烧瓶,蒸发石油醚,Wax析出包覆在ε-HNIW表面。待石油醚蒸发完全后,调整搅拌转速为600 r/min,试验温度65 ℃,通过分液漏斗以指定速率1.25 mL/s向三口烧瓶中滴加浓度为10% F2311的乙酸乙酯溶液。待乙酸乙酯蒸发后,F2311析出包覆在ε-HNIW与Wax复合物的表面;继续搅拌10 min,降温至40 ℃以下,取出样品;真空抽滤后,放入烘箱进行干燥,温度设定40 ℃(2#样品在制备时先加入F2311的乙酸乙酯溶液,再加入Wax的石油醚溶液)。

2.3 试验条件

撞击感度测试按照GJB772—1997《炸药试验方法》方法601.1撞击感度 爆炸概率法,条件:落锤10 kg,落高250 mm,药量50 mg;摩擦感度测试按照GJB772—1997《炸药试验方法》方法602.1 摩擦感度 爆炸概率法,条件:药量20 mg,摆角90°,表压3.92 MPa。

热分析测试药量3 mg,升温速率10 K/min,Ar2流速20 mL/min,氧化铝坩埚。

抗拉强度按照《军用混合炸药配方评审适用试验方法汇编》方法602.2劈裂法 抗拉强度进行测定,药柱尺寸为Φ20 mm×30 mm;抗剪强度和抗压强度分别按照GJB772A方法415.1抗剪强度 双剪法和方法416.1抗压强度 压缩法进行测定,药柱尺寸为Φ20 mm×20 mm。力学测试所用药柱密度均为(1.93±0.01)g/cm3。

3 试验结果与讨论

3.1 SEM分析

溶剂-非溶剂法重结晶获得的高品质ε-HNIW与采用水悬浮工艺包覆得到的ε-HNIW复合包覆粒子扫描电镜照片如图1所示,原料及包覆粒子的粒径如表2所示。

图1 ε-HNIW及复合包覆粒子扫描电镜照片Fig.1 SEM of ε-HNIW and composite coating particles

溶剂-非溶剂法制备的高品质ε-HNIW如图1(a)所示,内部结构缺陷少、表面光滑无棱角,具有较好的包覆工艺性与安全性。图1(f)、图1 (g)为F2311含量为1.5%的电镜扫描照片,F2311含量1.8%时的样品状态与之类似。

表2 5种试验样品粒径

观察图1(c)、图1 (e)复合包覆粒子表面,可以看出“Wax内包、F2311外包”和“Wax外包、F2311内包”均可将高分子聚合物及钝感剂均匀地包覆在ε-HNIW表面,在ε-HNIW表面形成一层致密而均匀的保护膜。

比较表2及图1(b)、图1(d)、图1(f)三图,可以看出,Wax外包和F2311外包2种包覆结构,都会导致多个ε-HNIW颗粒团聚在一起,但在外观上存在明显的差异:Wax外包相对F2311外包更加圆滑,但包覆颗粒的粒径相对更大。这主要是因为相对F2311,Wax粘性较小,在ε-HNIW晶体表面包覆一定量的Wax时,析出的Wax再次粘结到ε-HNIW晶体上一段时间后会自动脱落,重新粘附在未达到饱和的ε-HNIW晶体上,且包覆后的ε-HNIW之间彼此较少发生粘连,因此Wax可以更加均匀地包覆在ε-HNIW表面,但包覆颗粒的粒径较小;F2311粘性较大,F2311包覆ε-HNIW在表面,会导致更多的ε-HNIW粒子之间发生粘连团聚,在水打磨作用下,较大的团聚颗粒更容易被打磨成球形,因此导致F2311直接包覆在ε-HNIW表面时,将形成球形度更好但更大的颗粒。

当F2311含量下降到2%以下时,从SEM图像可以观察到ε-HNIW表面有大量裸露,不能被完全包覆且复合包覆粒子内有空洞产生,这可能导致热点形成概率的增加。

3.2 界面热力学分析

本文采用几何平均方程研究F2311和Wax的界面张力。几何平均方程表达式:

(1)

式中:γ为表面张力;下标S为固相;下标L为液相;上标d为表面张力的色散作用部分;上标p为包括氢键作用在内的极性作用部分。将式(1)代入Young方程,则得

(2)

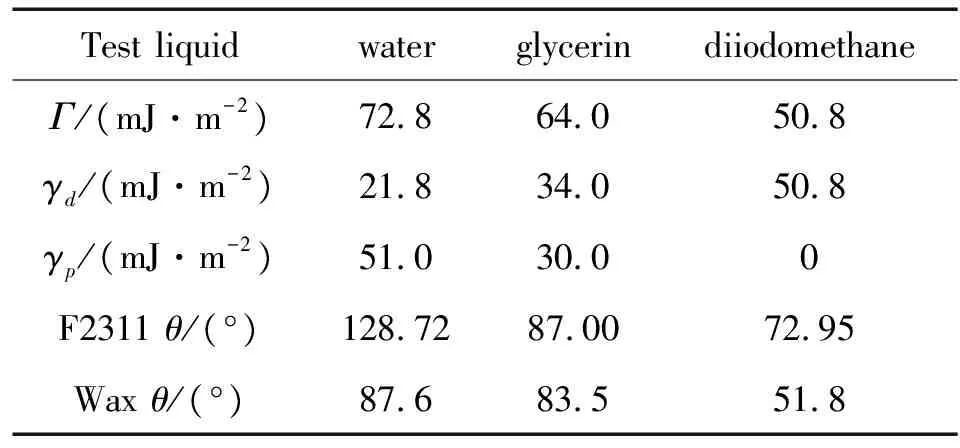

通过OCA20型接触角测量仪测量了已知表面张力的蒸馏水、甘油、二碘甲烷作为检测液体在Wax、F2311表面的接触角,如表3所示。

表3 检测液体表面张力及在F2311表面的接触角

结合式(2),选择水-二碘甲烷和甘油-二碘甲烷2种组合计算得到Wax、F2311表面张力数据,结合文献中ε-HNIW的表面张力数据[15],将HNIW、Wax和F2311的表面能数据计算汇总如表4所示。

表4 由几何方程得到的表面能参数

在界面体系研究中,以粘附功W及铺展系数S表征物质间的界面作用。粘附功W、铺展系数S表达式:

(3)

(4)

根据式(3)、式(4)可得:

W=S+2γL

(5)

根据表4中得到HNIW、F2311、Wax的表面能,结合式(3)、式(4)、式(5),计算HNIW、F2311和Wax之间的界面热力学参数如表5所示。

表5 HNIW、F2311和Wax之间的界面热力学参数

根据式(5),γL>0,所以W>S,即可在HNIW表面铺展的包覆材料必定可以粘湿HNIW,而根据式(3)、式(4)、式(5),较大的W不利于铺展的进行,有利于粘湿的进行。包覆材料能在炸药晶体表面铺展,是实现包覆作用且能够形成均匀连续包覆膜的重要前提[16]。因此,包覆效果很大程度上取决于包覆材料在炸药表面的铺展情况,铺展系数越大则铺展情况越好。W和S分别是包覆材料是否能自发在HNIW表面粘湿、铺展的判据。W越大,则HNIW和包覆材料之间的界面作用越强,结合得越牢固;S越大,则包覆材料在HNIW表面的铺展情况就越好,包覆得越均匀。由表5可知,F2311和Wax虽然均可包覆在HNIW表面,但是由于Wax的比表面能大于F2311,Wax仅可以自发粘湿F2311,却不能自发在F2311表面铺展,因此Wax对F2311的包覆效果不如F2311对Wax的包覆效果,也导致了“Wax外包、F2311内包”时,样品表面粗糙且粒度较大,使得降感效果不如“Wax内包、F2311外包”的包覆结构。

3.3 XRD分析

F2311的溶剂为乙酸乙酯,但是乙酸乙酯对ε-HNIW有很强的溶解性,因此为确定用“软硬段结合”双层复合结构包覆ε-HNIW的晶型是否发生变化,必须分别对复合包覆粒子进行X射线衍射分析,结果如图2所示。

图2 4种复合包覆粒子的X射线衍射图Fig.2 XRD of four composited coating particles

从图2发现,在2θ=10.7、12.6、12.8、15.7、16.3、25.8、30.43时,4种复合包覆粒子的特征峰位置与ε-HNIW图谱标准卡片的特征峰位置保持一致,说明采用“软硬段结合”双层复合结构包覆ε-HNIW前后晶型并未发生改变,但由于包覆材料钝感剂Wax与高分子聚合物氟橡胶均为非晶态,在一定程度上影响了ε-HNIW的衍射强度,致使ε-HNIW的峰强度稍微减弱。

3.4 DSC-TG分析

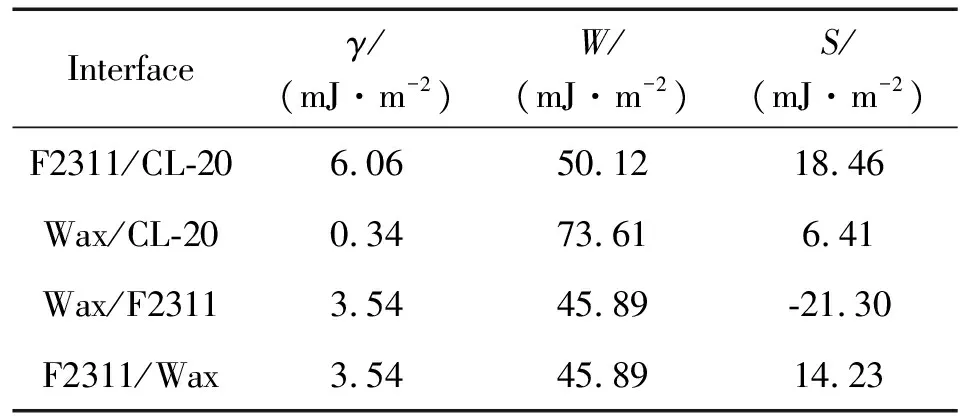

对ε-HNIW及复合包覆粒子开展DSC-TG热分析试验,DSC及TG曲线如图3。

图3 5种样品的DSC及TG曲线Fig.3 DSC and TG curves of five samples

采用Coats-Redfern公式[17]对ε-HNIW的TG数据进行处理。当2RT/E<<1时,Coats-Redfern公式可简化为式(6)形式:

(6)

式中:E为热分解活化能;T为温度;A为指前因子;β为升温速率;R为气体常数;G(α)为ε-HNIW热分解机理函数的积分形式[18]

G(α)=[-ln(1-α)]1/2

(7)

式中:α为反应深度,本式中,α即为失重率。

对ln[G(α)/T2]作1/T的直线,斜率即为活化能E。五种样品的热分解动力学参数如表6所示。

表6 5种样品的热分解动力学参数

如图3所示,170 ℃左右的吸热峰是ε-HNIW向γ-HNIW晶型转变峰,240 ℃左右的放热峰是HNIW的分解峰。相比于原料ε-HNIW,包覆后的ε-HNIW的晶型转变峰、分解起始峰与分解峰都会向高温方向移动,其中1#样品将高品质ε-HNIW的分解起始温度由234.2 ℃提高到240.7 ℃,分解峰温由238.4 ℃提高到241.9 ℃。对比表6中的分解热与活化能数据,包覆后的材料的分解热与活化能均大于未包覆材料,其中1#样品的分解热与活化能最高,但不同样品间的差距较小。

分析原因认为,当Wax内包,F2311外包时,由于Wax具有更低的熔点,因此当Wax熔化时,外层的F2311仍保持固态,使得液态的Wax可以继续在HNIW表面吸收热量,直至外层F2311也达到熔点,Wax流出,而当Wax外包,F2311内包时,Wax达到熔点后熔化,无法为内部的F2311提供保护,因此表现出“Wax内包,F2311外包”的结构提高了ε-HNIW的分解峰温、分解热与活化能,并且随着F2311含量降低,ε-HNIW的分解峰温、分解热与活化能逐渐降低的规律,不同复合结构包覆对ε-HNIW的热稳定性改善效果排序为1#>3#>2#>4#,但是由于不同样品间分解峰温、分解热活化能相差并不大,因此“软硬段结合”双层复合结构包覆对ε-HNIW的热稳定性有一定的改善效果,但是比较有限。

3.5 感度测试

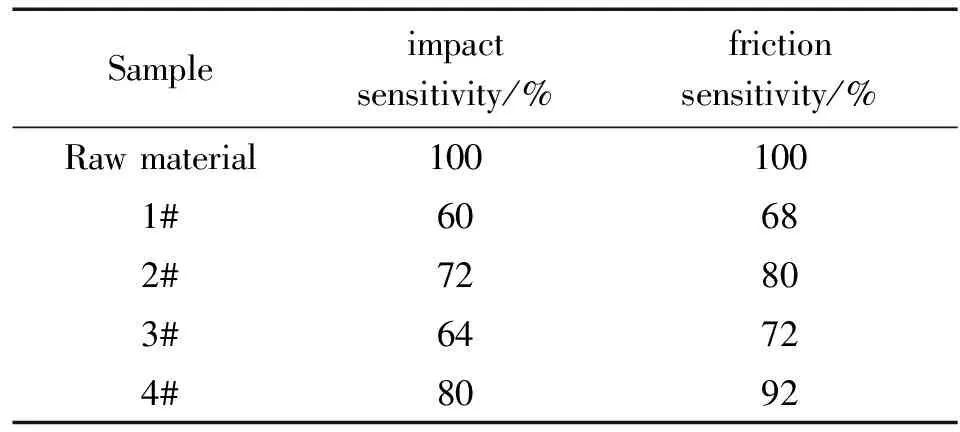

对原料高品质ε-HNIW和4种包覆样品进行撞击、摩擦感度测试,结果如表7所示。ε-HNIW基复合包覆粒子较其原料的撞击、摩擦感度均有所下降。

表7 5种样品的撞击感度与摩擦感度

比较样品1#与2#发现,“Wax内包、F2311外包”双层复合包覆后的ε-HNIW机械感度更低,且随着F2311含量的升高,复合包覆粒子的感度逐渐降低。Wax和F2311不同的降感机理导致“Wax内包、F2311外包”的降感效果更好。当Wax在内时,Wax与HNIW直接接触,当热点产生时,具有更低熔点的Wax可以更多地吸收ε-HNIW表面热量,并在熔化后润滑ε-HNIW晶体表面,降低进一步产生热点的概率,由于F2311本身良好的力学性能,外层包覆F2311时,可以先行缓冲粒子受到的外界机械刺激,从而进一步降低ε-HNIW的机械感度。

3.6 力学性能测试

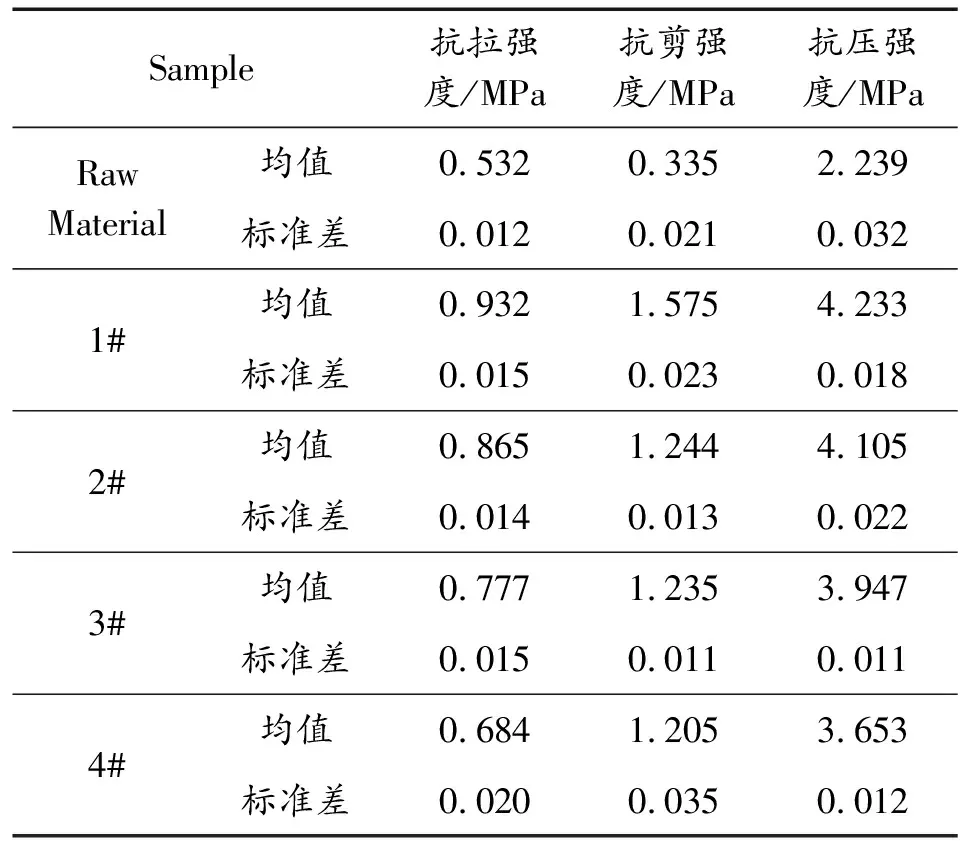

依据相关测试标准,在室温条件下测定了5种样品的抗拉强度、抗剪强度与抗压强度,测试结果如表8所示。

表8 5种样品药柱的力学性能参数

如表8所示,“软硬段结合”双层复合结构包覆ε-HNIW药柱的力学强度优于原料高品质ε-HNIW,且随着F2311的比例增加,药柱的力学强度上升。但F2311含量相同时,“Wax内包、F2311外包”和“F2311内包、Wax外包”2种包覆结构对于ε-HNIW药柱的力学性能影响不大。

4 结论

1) 通过水悬浮法,以钝感剂Wax与高分子聚合物F2311作为包覆材料,采用“软硬段结合”双层复合结构包覆高品质ε-HNIW,制备出4种ε-HNIW基复合包覆粒子。SEM和XRD测试表面,Wax和F2311可均匀包覆在ε-HNIW表面且不产生晶变。

2) “软硬段结合”双层复合结构包覆ε-HNIW可以有效改善ε-HNIW的安全性能。结合界面化学理论分析、DSC-TG试验和感度测试结果,当包覆比为2%/2%,包覆结构为“Wax内包、F2311外包”时,可以将ε-HNIW的撞击感度由100%降低到60%、摩擦感度由100%降低到68%,热分解峰温由238.4 ℃提高到241.9 ℃,活化能由217.8 kJ/mol上升到257.5 kJ/mol。

3) “软硬段结合”双层复合结构包覆ε-HNIW可以提高药柱的力学性能,使ε-HNIW的抗拉强度、抗剪强度和抗压强度分别由0.532 MPa、0.335 MPa、2.329 MPa上升到0.932 MPa、1.575 MPa、4.233 MPa,适用于抗过载炸药配方。