冲击试样缺口加工对性能的影响

田广明

(日照钢铁控股集团有限公司,山东 日照 276806)

1 前言

金属材料的冲击力学性能指标是通过对试样进行试验获得的。冲击试样的加工,包括缺口的尺寸和精度都非常重要,会直接影响力学性能试验的结果。一般来说,如果严格按照测试方法标准的要求来生产样品并通过了严格的检验,那么试样加工对力学性能的影响就可以降到最低水平。因此在进行力学性能试验以前,必须严格检查试样的状态是否符合标准要求。钢材的低倍缺陷越靠近中心缺陷越多,如一般疏松、偏析等。一般钢材越靠近外表面低倍组织越好。为了考核钢材较差的部位能达到力学性能冲击韧性的指标,从缺口加工质量和加工位置两大方面进行了冲击试验,试验结果较为可靠。

2 冲击试样缺口加工对性能的影响

2.1 缺口加工尺寸的影响

采用Q355B 和SPA-H 各一块钢板试料,相同工艺设备加工的V型缺口冲击试样,规格10 mm×10 mm×55 mm。按照缺口深度、缺口根部曲率半径、缺口角度的不同,依次分别挑选出20 个样品,要求加工精度保持一致,在相同温度(室温)下进行冲击试验。试验方法按照GB/T 229—2020 金属材料夏比摆锤冲击试验方法。

(1)缺口深度对冲击功的影响:测量10 组Q355B 样品缺口深度为1.790、1.992、1.980、2.022、1.956、1.948、1.935、1.896、1.856、1.843 mm,对应的冲击功数值为124、101、99、98、109、109、111、115、116、114 J。测量10 组SPA-H 样品缺口深度为1.852、2.026、1.978、2.012、1.926、1.941、1.848、1.886、1.872、1.805 mm,对应的冲击功数值为62、48、51、47、53、53、60、56、57、69 J。

(2)缺口根部曲率半径对冲击功的影响:测量10 组Q355B 样品缺口根部曲率半径为0.234、0.263、0.251、0.239、0.241、0.246、0.248、0.261、0.254、0.258 mm,对应的冲击功数值为97、126、113、101、104、108、111、119、115、116 J。测量10 组SPA-H 样品缺口根部曲率半径为0.252、0.261、0.246、0.238、0.249、0.258、0.254、0.234、0.242、0.264 mm,对应的冲击功数值为63、68、58、52、58、66、65、49、56、71 J。

(3)缺口角度对冲击功的影响:测量10 组Q355B 样品缺口角度为43°52′、46°58′、45°56′、46°32′、46°18′、45°38′、45°16′、43°12′、44°11′、44°51′,对应的冲击功数值为108、126、118、124、122、115、115、102、112、114 J。测量10 组SPA-H 样品缺口角度为44°38′、45°53′、47°11′、45°11′、46°48′、45°21′、46°22′、43°09′、44°13′、43°51′,对应的冲击功数值为45、50、58、49、55、48、52、39、43、41 J。

通过大量的检测数据分析,得出结论:冲击试样缺口深度增加,冲击吸收功相应减小;相反,冲击试样缺口根部曲率半径增加、缺口角度增加,冲击吸收功相应也增加。

2.2 加工精度对冲击功的影响

准备Q355B 和SPA-H 各一块钢板试料,采用相同工艺设备加工的V 型缺口冲击试样,规格10 mm×10 mm×55 mm,使用粗糙度仪检测挑选出1.6、3.2、6.3 μm 各3 组。牌号Q355B 冲击功数值分别为124、120、122、118、120、122、116、118、114 J;牌号SPA-H 冲击功数值分别为62、60、63、57、59、60、60、55、57 J。

由试验结果可见,随着缺口底部表面粗糙度增加,冲击功数值相应减少。标准GB/T 229—2020对V型缺口的加工精度提出了要求,仔细制备试样缺口,以保证缺口根部半径没有影响吸收能量的加工痕迹。从试验结果可以看出,缺口底部表面粗糙度由1.6 μm 增加到6.3 μm 时,冲击功均值差异分别为7.6 J 和6.3 J。本试验仅进行了3 种不同粗糙度的对比,但可以认为,随着粗糙度的增加,冲击功的差异将更大。这是由于缺口底部愈粗糙,划痕愈深,就容易在较低的冲击载荷下形成裂纹,从而使冲击功降低。

2.3 缺口方向对冲击功的影响

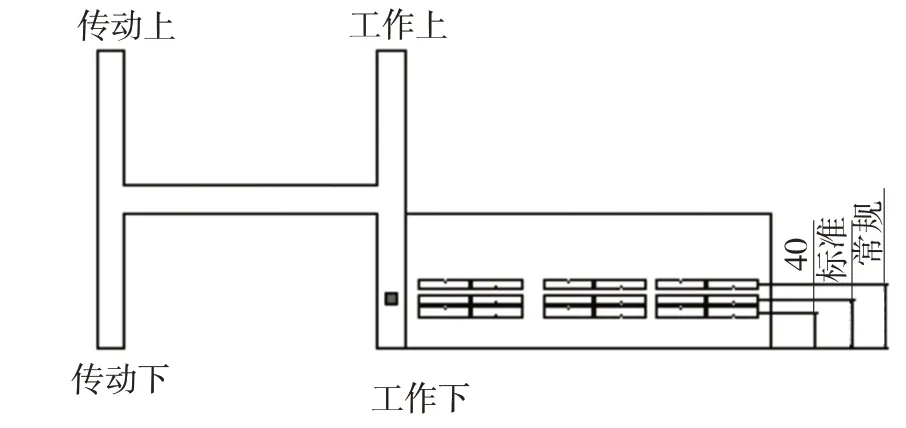

准备一块钢种S355JOB型钢试料,见图1,采用相同工艺设备加工的V 型缺口冲击试样,规格10 mm×10 mm×55 mm。缺口位置位于厚度方向朝向翼缘边部和朝向翼缘内部作对比。缺口位置位于厚度方向和位于轧制表面作对比。

图1 型钢取样示意图

(1)缺口位置位于厚度方向朝向翼缘边部:距离边部35 mm 位置的冲击功数值为46、52、53 J;距离边部50 mm 位置的冲击功数值为35、48、44 J;距离边部80 mm位置的冲击功数值为53、42、41 J。

(2)缺口位置位于厚度方向朝向翼缘内部:距离边部35 mm 位置的冲击功数值为60、61、73 J;距离边部50 mm 位置的冲击功数值为70、81、75 J;距离边部80 mm位置的冲击功数值为57、47、45 J。

(3)缺口位置位于厚度方向:距离边部35 mm位置的冲击功数值为60、59、61 J;距离边部50 mm位置的冲击功数值为65、59、52 J;距离边部80 mm位置的冲击功数值为46、40、52 J。

(4)缺口位置位于轧制表面方向:距离边部35 mm 位置的冲击功数值为25、35、22 J;距离边部50 mm 位置的冲击功数值为27、46、52 J;距离边部80 mm位置的冲击功数值为10、21、22 J。

通过对上面的试验结果进行统计分析发现,缺口位置位于厚度方向朝向翼缘边部与朝向翼缘内部冲击功均值相差17.2 J,缺口位于厚度方向与位于轧制表面方向冲击功均值相差26 J,冲击试样缺口方向对试验结果有明显的影响。按照标准GB/T 2975—2018 钢及钢产品力学性能试验取样位置及试样制备规定,冲击试样缺口位置开在钢板厚度方向,在工厂实际加工试验过程中,只保证缺口开槽位置在厚度方向上,但未具体区分缺口朝向位置。为了保证试验数据的精准性和可追溯性,冲击试样加工过程中,必须区分缺口位置的开槽方向。

3 结语

缺口根部半径的变化实质改变了缺口的尖锐程度,使缺口前沿的应力状态发生变化。随着试样缺口角度的增加,缺口前沿产生的塑性变形体积增加,因而缺口根部半径增大,冲击吸收能量增大,反之则减小。缺口底部表面粗糙度应优于5 μm,随着缺口底部表面粗糙度的增加,划痕越深,越易导致应力集中,冲击功减小。缺口深度越大,则抵抗冲击断裂的体积越小,吸收能量也越小,反之则越大。试样加工过程中,需要标记缺口开槽方向,确保冲击试验数据的准确性和可追溯性。