电子汽车衡称重传感器性能差异对比分析

刘颂颂,徐照龙,安佰玲,程伟元,秦绪娟

(日照钢铁控股集团有限公司,山东 日照 276806)

电子汽车衡主要由秤体、称重传感器及数据线、接线盒、称重仪表等部分组成,为了更好地应用电子汽车衡进行计量作业,认知不同类型称重传感器性能差异影响的研究是非常必要的。

1 电子汽车衡工作原理

电子汽车衡依据传感器类型不同,分为数字式电子汽车衡和模拟式电子汽车衡。

模拟式电子汽车衡的工作原理是:被计量测试物的质量垂直作用在电子汽车衡的称台上,电子汽车衡的称台将被测物质量传递给传感器,使传感器的弹性体产生变形,进而使传感器贴于弹性体上并组成惠斯特电桥应变片的阻值发生变化,电桥平衡被打破,输出一个与被测量大小成线性关系的电压信号。因模拟式称重传感器的灵敏度稍有差别,故在同一被测量物的作用下每个传感器的电压输出略有不同,影响称量的一致性,因此需要在系统中接入一个接线盒,把每个传感器的输出信号调成一致,从接线盒输出的电压信号接入称重仪表,经仪表处理后,以数字形式显示出计量结果。

数字式电子汽车衡工作原理:在模拟电子汽车衡传感器内部安装放大滤波、A/D 转换、微处理芯片和温度敏感元件等组成的数字处理电路,使用电子束焊和激光焊进行密封。采用数字变送,克服了模拟称重传感器的信号小、传输距离短、抗干扰能力差、防作弊能力差等缺点。利用微处理芯片已存入的程序软件,实施各项数电子汽车衡传感器依据字补偿工艺,进行综合性能测试和检定,使其输出的数字信号符合技术要求。

2 不同类型称重传感器性能差异影响

数字式电子汽车衡称重传感器系统是在传统模拟传感器基础上,综合现代微电子技术、微型计算机技术而发展起来的一种电子称重技术[1]。本文通过数据分析来重点阐述两种类型称重传感器性能差异对性价比、稳定性、准确性等方面的影响。

2.1 两种类型传感器性价比较

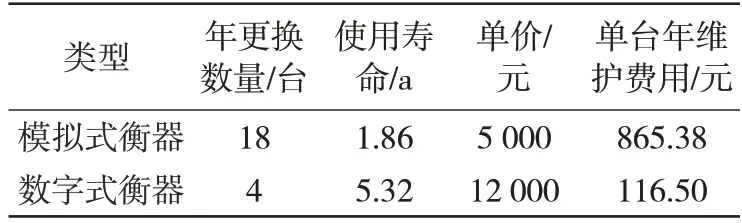

日钢钢铁有限公司现有电子汽车衡34 台,其中模拟式电子汽车衡7 台,数字式电子汽车衡27台。2019—2020 年模拟与数字称重传感器使用及费用支出情况见表1。

表1 2019—2020年模拟与数字称重传感器使用及费用支出情况

从表1中发现,数字式称重传感器年更换数量为4台,远低于模拟式称重传感器更换数量。虽然数字式称重传感器单价较模拟传感器高240%,但其使用寿命较模拟传感器高286%,且单台数字称重传感器年维护费用(更换费用均摊)仅为模拟传感器13.46%。由此可见,数字式称重传感器性价比高于模拟传感器。

2.2 两种类型传感器稳定性比较

2019—2020 年日照钢铁有限公司因传感器导致电子汽车衡运行故障情况见表2。

数字式称重传感器大多使用军标的航空插头,不但保证了IP68 的防护等级,而且使得传感器与电缆线成为两个独立的器件,更换传感器或电缆更方便,具有自动采集预处理、存贮和记忆功能,并具有唯一标记[2],多个传感器并联组秤后,可分别检查每个传感器的状态。数字传感器更换时只需将相关参数输入新传感器,无需进行系统的重新标定,故而平均故障处理时间仅为17 min。模拟式称重传感器故障判断较为复杂,有可能需要千斤顶顶起秤体后逐个排查传感器使用情况或使用万用表逐个测量称重传感器输出信号、输入输出电阻等,故障处理时间较长。

从故障率情况分析,数字称重传感器故障率仅为模拟传感器的13.11%。因此,数字式称重传感器在使用稳定性方面高于模拟传感器。

2.3 两种类型传感器精准性能比较

模拟式称重传感器因出厂时灵敏度稍有差别,且在使用中各个传感器老化程度不一[3],加重了传感器的灵敏度不一致性,以致同一被测量物的作用下每个传感器的输出信号(数据)不同。数字式称重传感器具有唯一标记,多传感器并联组秤后,由称重仪表检查每个传感器状态。通过称重仪表调整传感器系数,补偿称重传感器的输出信号。

检定不同类型的电子汽车衡,检定前发现模拟式电子汽车衡与数字式电子汽车衡准确性能差异较大。根据JJG539—2016 数字指示秤检定规程,通过对比不同类型电子汽车衡检定前数据,在零点、偏载、称量点、重复性等诸多测试环节中,数字式电子汽车衡准确度均高于模拟汽车衡,见图1。

图1 模拟与数字称重传感器准确度比较

3 结语

不同类型称重传感器性能差异对计量性价比、汽车衡稳定性及准确性影响较大。模拟式称重传感器较数字传感器优势在于单台价格较低,前期投入成本相对较小,但中后期维护成本高,称重传感器使用寿命短,稳定性能较差,且计量精度难以保障。从长远考虑,建议采用数字汽车衡。