船用LNG供气系统罐温罐压控制方法

杜原野,陈海霞,李 彬

(招商局金陵船舶(南京)有限公司,南京 210015)

0 引言

环境污染问题越来越引起人们的关注,有关船舶减少硫化物排放的呼声也已持续多年。国际海事组织有关限制硫化物排放的新的规定也将于 2020年1月1日起强制执行。欧美的排放控制区已经实施了更为严格的硫化物排放限制,中国的重要港口及相关区域也建立了新的排放控制区,硫化物排放问题的解决迫在眉睫。当前主流的解决方案为使用清洁能源以及使用脱硫塔。作为一种清洁能源,LNG对船舶来讲无疑是一种解决环境污染的优选方案。对于远洋的船舶,LNG通常是以低温低压的方式进行储存,控制其罐温的上升速率及蒸发气体的产生是其中最关键的指标。如果在使用过程中其储罐内温度上升过快,将会导致LNG气化,产生大量无法消耗的蒸发气体,这会使储罐内压力上升过快,对于船舶的运营安全性及续航力产生极大的影响。

1 问题描述

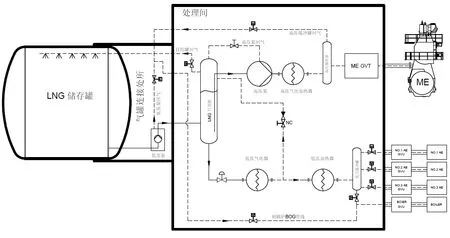

某双燃料货船要求天然气为船舶动力的第一燃料,同时续航力要能达到 14天。本项目配备了 1台高压双燃料的主机、3台低压双燃料的发电机以及1套低压双燃料锅炉。供气采用1套带有C型真空绝缘储存罐的、具备独特设计的 LNG高、低压混合供气系统,通过 LNG低压泵供液至日用罐,再通过此日用罐给 LNG高压泵及低压用户的气化器供液,然后通过高低压气化器和加热器进行气化、加热、调整供气压力等工序,最终实现向用户供气。LNG供气系统见图1。

图1 L NG供气系统

2 问题分析

罐温升高的影响因素主要有罐子本体的真空度、低压泵回液、高压泵回液以及高压缓冲罐的回气。

如果 LNG罐子本体真空度较低,则其保温性能较差,罐内温度会迅速上升。停止系统后,进行储罐罐温保持试验,24 h内罐温基本不变,由此判定储罐自身保温性能无缺陷。

为保证设备的正常运行,低压泵和高压泵必须要具备回液功能。通过改变回液节流孔板的尺寸来调节回液量的大小,选择能够保证高低压泵正常运行的最小的节流孔板尺寸。在实际测试过程中发现,无论在主机发电机同时运行,还是仅有部分设备运行的工况下,低压泵的功率消耗均很大,比理论估算的功率消耗要高1.25 kW~2.5 kW左右。也就意味着多余的功率均转化为热量,通过低压泵的回液,热量转移到LNG储存罐。

高压缓冲罐的回气功能主要为保证主机在频繁操作过程中防止供气超过限定压力。这种情况在正常航行中出现的比重较小,可以忽略不计。

仅仅在回液/气管路增加节流孔板,会减少LNG储存罐的回液量和回气量,罐温及罐压有所改善,但这无法从根本上解决储罐温升问题。只有降低低压泵的实际运行功率,才能从根本上解决 LNG储存罐的温升问题。

3 处理方案

初始的设计方案根据日用罐的压力和液位,通过PID调节,对低压泵的频率进行调整。罐内压力维持在0.83 MPa,以保证低压控制系统需要的燃气压力。液位控制设定在950 m m,保证高压系统中高压泵的吸口液位高度,以确保高压泵能够正常运行。降低泵运行功率最有效的方法是降低频率,使得低压泵在低转速下运行,同时还要满足系统的供液要求。本文中LNG供气系统采用高、低压混合设计,其控制模式分为备用模式、高压模式以及高低压混合模式。

3.1 备用模式

备用模式为 LNG系统处于备用状态、无用户消耗气体的一种模式。根据用户的运行状态以及气体请求的信号进行模式判断,当设备运行但是没有使用气体的请求命令时,判断为无用气用户状态,此时控制系统将低压泵的功率调整到最低功耗。为降低功率,可将液位调低至高压泵对于进口液位的最低要求。根据高压泵厂家要求及实际测试,最低液位高度可设定为450 m m。由于日用罐和低压泵出口的压差较小,泵消耗的功率主要用于克服日用罐和 LNG储罐之间的压差。若将此压差控制在 1个相对固定的较低范围内,可大幅降低低压泵的功率。通过控制系统采集日用罐与储存罐的压力,判断压差大小,根据压差控制日用罐回气阀门的开启和关闭,在日用罐比储存罐的压力高于0.2 MPa的情况下开启回气阀门泄压,在压差低于0.1 MPa的情况下关闭回气阀门。根据实船测量,低压泵的功率消耗约为0.65 kW。为进一步降低低压泵的功率,将开启回气阀的压差降低为0.15 MPa,关闭压差设定不变。调整后低压泵的实际功耗为0.44 k W,相较于调整前的功率消耗,降低了约1.5 kW。

3.2 高压模式

高压模式为主机仅使用燃气的工况。通过主机的运行信号和气体请求信号进行判断。当主机运行并且发出气体请求命令时,判定为高压模式。此种模式可使用备用模式的指导思想,尽量降低低压泵的功率,但是日用罐液位应满足主机高负荷情况下供气量的要求。在实际运行过程中发现,由于日用罐的容积过小,如果按照备用模式的设置进行控制,日用罐液位450 mm设定值无法支持主机的用气需求。日用罐的液位设定值由高到低进行测试,在测试过程中发现如下2种情况:

1)当液位低于580 mm时,日用罐内的液体会快速下降,不足以维持主机的用气消耗。这种极限工况虽然很少出现,但为确保供气系统的稳定性,LNG控制系统增加600 mm的液位设定。当液位低于此设定,打开日用罐与 LNG储存罐之间的回气阀,降低日用罐的压力,提高低压泵的转速、增大排量,及时补充 LNG至设定目标,同时关闭日用罐与LNG储存罐之间的回气阀。

2)日用罐和LNG储罐之间的回气阀开启频率过高,导致回气量较大,低压输送泵功率波动较大,低压泵变频器发热严重。通过提高日用罐和 LNG储罐之间的回气阀的开启压力和关闭压力,可以减少回气阀的开启次数,限制回气量,使得低压泵在相对稳定的工况下运行。经测试,正常的液位设定在800 mm,回气阀开启压力设定在0.26 MPa,关闭压力设定为0.18 MPa。极限工况下,设定液位600 mm时开启回气阀,迅速向日用罐补充LNG。低压泵的平均功率在1.3 kW左右,相较于改进前降低了2.5 kW。

3.3 高低压混合模式

高低压混合模式为主机和低压辅机同时运行或者仅有低压辅机运行的模式。通过主辅机的运行信号和气体请求信号进行判断。高低压混合模式下既要兼顾低压系统的压力,又要兼顾日用罐液位的需求,不能再沿用前面2种模式的控制原理。根据系统设计,发电机需求压力不能低于0.7 MPa,为保证日用罐的压力稳定,减少回气次数,同时保证日用罐不超压,将日用罐的压力控制点设定为:1)0.83 MPa时打开回气阀;2)0.73 MPa时关闭回气阀。日用罐液位的设定要高于800 mm。对830 mm、850 mm、900 mm以及950 mm液位工况进行实际测量,选取了供气稳定且功耗相对较低的900 m m液位进行控制。在多次实验过程中,均未出现某一液位下 LNG供应不足的问题。根据测试,高低压混合模式的实际平均功耗在2.5 kW左右。虽然实际消耗的功率高于高压模式,但是这个功率比原始的厂家方案降低了约1.25 k W。为了进一步提高来控制罐温罐压的效果,使用锅炉进行消耗罐内的蒸发气体。当LNG罐内的压力高于0.45 MPa时,系统自动发出信号至锅炉控制系统,自动启动锅炉,消耗蒸发气体,达到降低罐温罐压的作用。

3种控制模式下,新方案和原方案功率消耗对比情况见表1。

表1 新方案和原方案功率消耗对比表

4 结论

通过对 LNG供气系统的控制逻辑进行优化,将控制模式分为备用模式、高压模式和高低压混合模式。通过动态控制日用罐及储罐之间的压差、降低日用罐控制液位高度、减小LNG低压泵的运行功率。与此同时,使用锅炉消耗罐内蒸发气体,使得LNG储罐的温升及压力得到有效控制,完全满足实际使用需求。