多股张力均衡的捻制装备自适应控制技术

孙 毅,俞 越,单继宏,包冠宁,印鑫龙

( 1.浙江工业大学 机械工程学院,浙江 杭州 310014;2.宁波凯特机械有限公司,浙江 宁波 315600 )

1 问题的提出

钢丝绳以优异的力学性能与柔性结构被广泛应用于机械、矿业、航天等行业。其关键力学性能与结构、生产工艺等因素密切相关。通过控制捻制成绳过程中的每股张力均衡,可以有效地提高钢丝绳的承载能力、运动性能和使用寿命[1]。研究有效的张力控制方法,实现各股张力可观可调,是提高钢丝绳捻制质量的关键。

线缆捻制设备张力通常采用控制放线轮阻力矩,以使送线丝股处于张紧状态进而影响捻制端的丝股张力。传统的机械式张紧机构依靠机械元件间的摩擦提供阻力矩,该方法尽管结构简单,但只能提供恒定的阻力矩[2];若需要捻制设备停机调整,成本较高,且摩擦方式的可靠性较差,需经常更换摩擦元件;实践中常根据经验给定阻力矩,不同丝股之间的张力必然存在差异,可控性弱。许多学者针对传统张力控制方法中丝股张力不可控、多丝股张力不均衡的问题开展了研究,提出了多种先进的张力控制方法。齐广振等[3]结合步进电机和模糊比例-积分-微分(Proportion Integral Differential, PID)控制放线张力;LEE等[4]研究了磁流变制动器的放线阻力矩的实现与控制。上述研究重点均只针对单股的放线端控制,其控制精度建立在控制端与检测端位置相邻的基础上,强调的是放线端的张力均衡,而未考虑丝股从放线端行进运动到捻制端时的张力影响。虽然陈宗雨等[5]通过对绕线轮的多轴同步控制,避免了两个主轴震荡,使力矩输出高度同步,优化了钢丝线的张力控制;童辉等[6]在桥丝进给路径中添加了张力控制机构和张力检测机构,两个机构协同工作实时调节桥丝张力。但这些研究与捻制设备中丝股的走线路径和放线结构存在较大差异,各丝股的受扰情况更各不相同,缺少对不同丝股的运动状态研究,难以从根本上有效解决多股张力不均衡的问题。

以管式捻股机捻制运动为例(如图1)。工作时,电机M1经减速器带动捻制筒体旋转,电机M2带动牵引轮旋转,使钢丝绳按照一定的行进速度进给。放线轮放置在筒体中,但并不跟随筒体旋转,并由制动器提供阻力矩以保证钢丝有足够的张力。丝股在筒体外侧经过导孔并在压线模处汇合,多股丝捻制成绳股。各股放线轮位置不同,到达捻制端时的受捻丝股经过了不同的路程与不同数目的导孔,必然会对捻制端的丝股张力产生影响。丝股的捻制运动状态具有柔性行进索的运动特征,筒体外侧的丝股在导孔的限制下做旋转叠加轴向行进运动。因放线轮的缠绕平整度与放线半径变化,会使恒阻力矩的放线轮产生时变的初始张力;又因丝股经过导孔时存在动摩擦力,每经过一个导孔丝股张力就会因此产生变化;双电机速度配合的随机扰动还会引起牵引速度、筒体转速偏差,影响丝股的运动状态。相关研究表明:行进过程中的初始张力、传动距离与绳索系的变形有一定关系,影响绳索系的传动性能[7-8]。因此,研究丝股在复杂的捻制运动中的动态特性并控制实现多丝股的捻制张力均衡十分重要。

对于绳系的张力控制研究一直以来备受关注。为了明确绳系运动的干扰因素,ARAVIND等[9]研究了旋转塔式绕线机的缠绕速度以及转塔运动与进给速度的同步性对绳索的影响,找出了影响卷取质量的张力扰动的原因,并仿真验证了干扰模型,提出了改良控制策略;FODA等[10]建立了轴向行进索的单跨度运动模型,讨论了初始张力、行进速度与绳系振动的关系。根据运动以及干扰模型制定具有针对性的控制策略,克服不同丝股的差异性。蔡万强等[11]针对多股簧绕制成型系统中多股钢丝张力不均衡等问题,建立了张力产生机理模型和钢丝间的互相作用机制模型,研究了单股张力突变对多股钢丝张力一致性的影响。针对绳系在复杂运动中受到的时变和耦合的干扰,ZHANG等[12]引入误差方差比考虑多股导线之间的张力变化趋势,结合比例积分神经网络构建多股导线的张力同步控制模型,解决较大干扰的时变非线性运动时具有较高的反应速度和较好的控制效果。ZHU等[13]就钢丝绳运动的参数不确定性和外部干扰等因素对张力的影响,提出了鲁棒非线性自适应反推控制器对双绳缠绕提升系统的钢丝绳张力进行调节的方法。这些针对捻股机丝股捻制张力均衡控制的研究,未能兼顾放线端控制、行进干扰抑制的捻制张力控制等因素。

丝股从放线轮进给经过旋转行进运动到达压线模进入捻制成绳,因丝股的自由度高,运动状态复杂,且行进路径中易受到各种因素干扰从而影响到达压线模时的捻制张力,不仅需要对张力的放线轮送线控制端进行优化,还需分析运动中丝股的受力情况,研究丝股在不同干扰下的动态特性,制定多丝股的自适应均衡控制策略。本文根据丝股捻制的运动特性建立等效丝股轴向行进索动力学模型,分析丝股捻制运动时引起张力波动的影响因素,提出多股放线的自适应张力均衡控制方案,并仿真验证了实际工况下丝股捻制张力控制方案的有效性,实现了多丝股捻制张力自适应。

2 多丝股捻制运动中单股行进索模型

2.1 单股旋转行进索等效模型

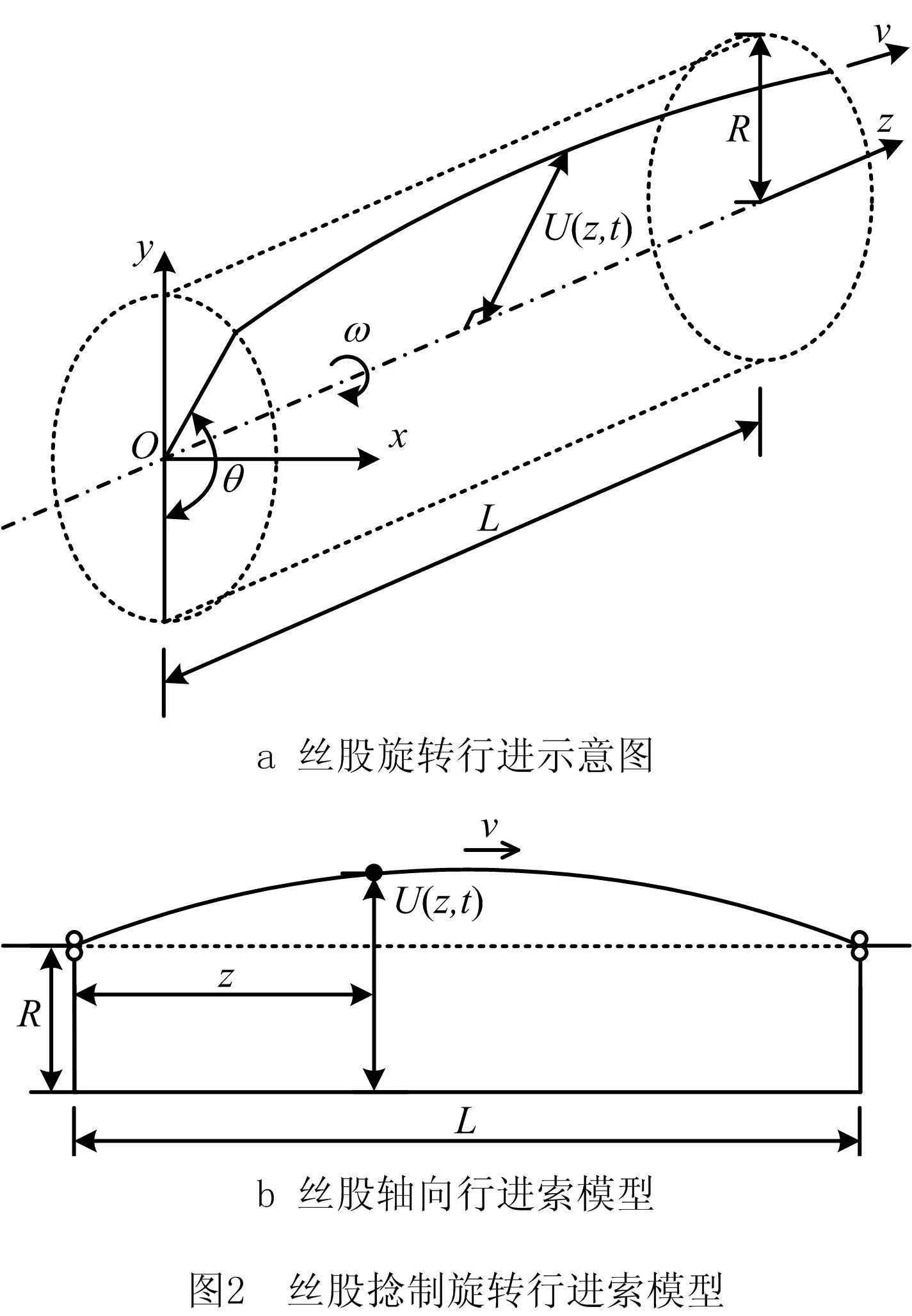

如图2所示,丝股进给时经过两个导孔间的距离为一个跨度,是丝股捻制运动的最小单元。丝股以速度v行进,以转速ω随筒体旋转,在离心力的作用下产生偏移。图中R为导孔的旋转半径,L为两导孔的间距。

假设丝股质量均匀,离心力视为均布载荷,丝股旋转时的径向重力分量为干扰源,这样便将三维的旋转行进运动简化为二维的轴向行进运动。计算轴向行进索问题时只需考虑牵引速度在轴向、径向的分量,不考虑周向线速度,两端导孔位置固定。为研究丝股在行进时的张力变化规律,分析理想状态下单个跨度内钢丝的运动受力情况,在Hamilton系统[14]中建立如图2b所示的简化丝股旋转行进索模型。

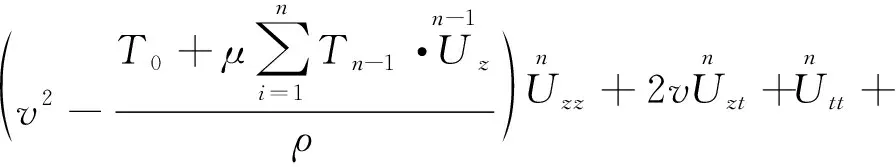

图2b中:t为时间;z为丝股轴向位移坐标;丝股以恒定速度v轴向行进,U(z,t)为丝股微元的径向位移函数,对位移函数的偏导数进行简化处理:

(1)

则丝股微元在z点的径向速度为vUz+Ut。模型的动力学方程可表示为

(2)

式中:δEk、δEp分别为单跨度丝股的动能和丝股的势能;δW为外力所做的虚功。根据虚功原理可得上述能量的表达式:

(3)

式中:ρ为丝股的线密度;T0为两导孔间丝股的初始张力;c为丝股两端的粘性阻尼系数。将式(3)代入式(2),分部积分并化简可得

(4)

式(4)为丝股行进索运动偏微分方程,其边界条件U(z,0)表示为当行进速度为0时丝股受均布载荷产生偏移的位移函数。对于丝股行进索的边界条件,其静态构型可用悬链线函数表示。在本模型中采用筒体匀速旋转产生的离心力作为均布载荷,则丝股的静态平衡方程为:

(5)

式中q为均布载荷。联立式(4)和式(5)即可求得丝股行进索动力学微分方程:

(6)

式中H表示丝股悬链线的最大偏移量。

2.2 捻制张力干扰分析

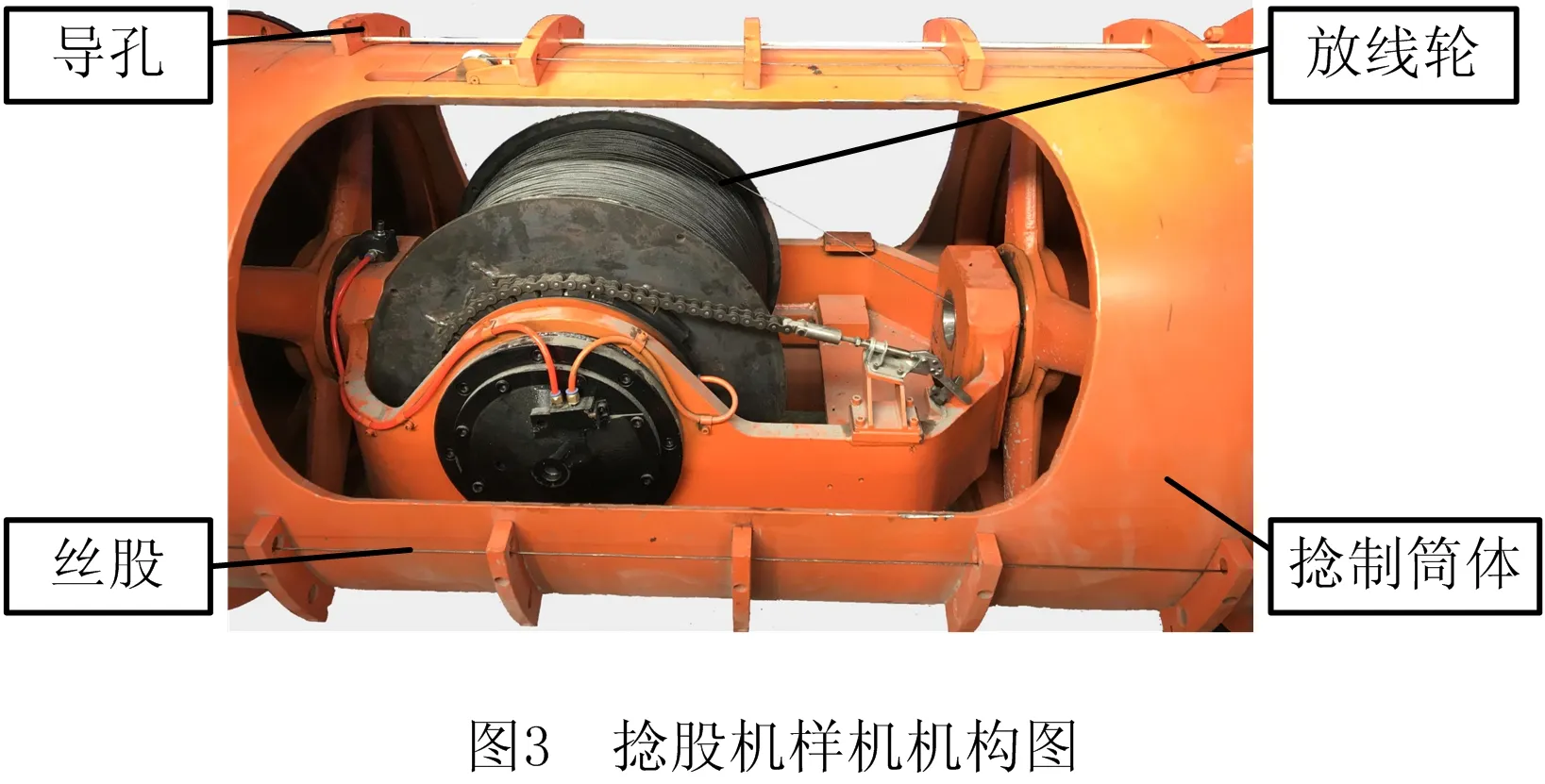

根据式(6)可知,影响丝股振型的可控参数有初始张力T0、行进速度v与主机转速ω。捻制设备(如图3)稳定工作状态下,T0由用户自行给定,而v和ω在长时间内保持定值。初始张力与筒体转速共同决定了丝股行进的初始构型。丝股行进索在导孔处受摩擦力影响引起张力变化,导孔对丝股产生的摩擦力为:

f=μ·Fn。

(7)

式中:f为丝股受到的动摩擦力;μ为丝股与导孔的动摩擦系数;Fn为丝股对导孔的正压力,Fn=T0Uz|z=0/z=L。由式(7)可知,导孔对丝股的摩擦与丝股的正压力呈正比,即丝股运动时斜率越大,在导孔处受到的摩擦力也就越大。若丝股行进索产生的振动引起丝股斜率不断变化,则在导孔处丝股所受摩擦力随时间变化,导致进入下一段的初始张力值呈现波动的状态。

管式捻股机中丝股的张力控制端与检测端分处不同位置,且间隔距离较远。控制放线阻力矩的磁滞制动器与放线轮一起安装在放线架中,而检测丝股张力的传感器则统一安装在压线模前的分线盘处;此外从不同放线轮放出的丝股经过的路径不同,受干扰的程度也不相同。由于采用被动放线,放线轮处丝股的行进速度与放线张力的关系为:

(8)

此外,电机运行时的负载波动、噪声干扰等会直接影响电机转速的稳定性。三相异步电机矢量控制系统以定子电流为输入量,在同步旋转的dq坐标中建立控制模型,保持坐标系的d轴同转子磁场一致,可得:

=bu+a(K,ML)。

(9)

式中:I为定子电流在q轴的分量;ω为转子转过的角度;ML为负载转矩;J为电机转动惯量;K表示电机转矩常数;I*表示子期望电流输入量;b为补偿因子,系统的输入u为预期转子励磁电流值;将负载转矩、粘性阻尼整合为综合扰动a(K,ML)。 从式(9)可以看出,电机转速的控制模型是非线性的,系统扰动包括跟踪误差、粘性阻尼以及负载扭矩,误差本身也与控制系统的状态变量有关。

3 基于自抗扰的多丝股张力均衡控制策略

若丝股需经过n个导孔,根据式(7)可知丝股进入第n段跨度时的初始张力为:

(10)

(11)

基于单股行进索模型,联立式(8)、式(9)和式(11)建立多跨度丝股行进索系统状态方程hn(T0,ω,v):

(12)

式中η表示从驱动电机到执行机构的传动比。由式(12)可以看出,多跨度丝股张力协调的控制思路主要分为初始张力的协调控制、双电机转速的稳定性控制。

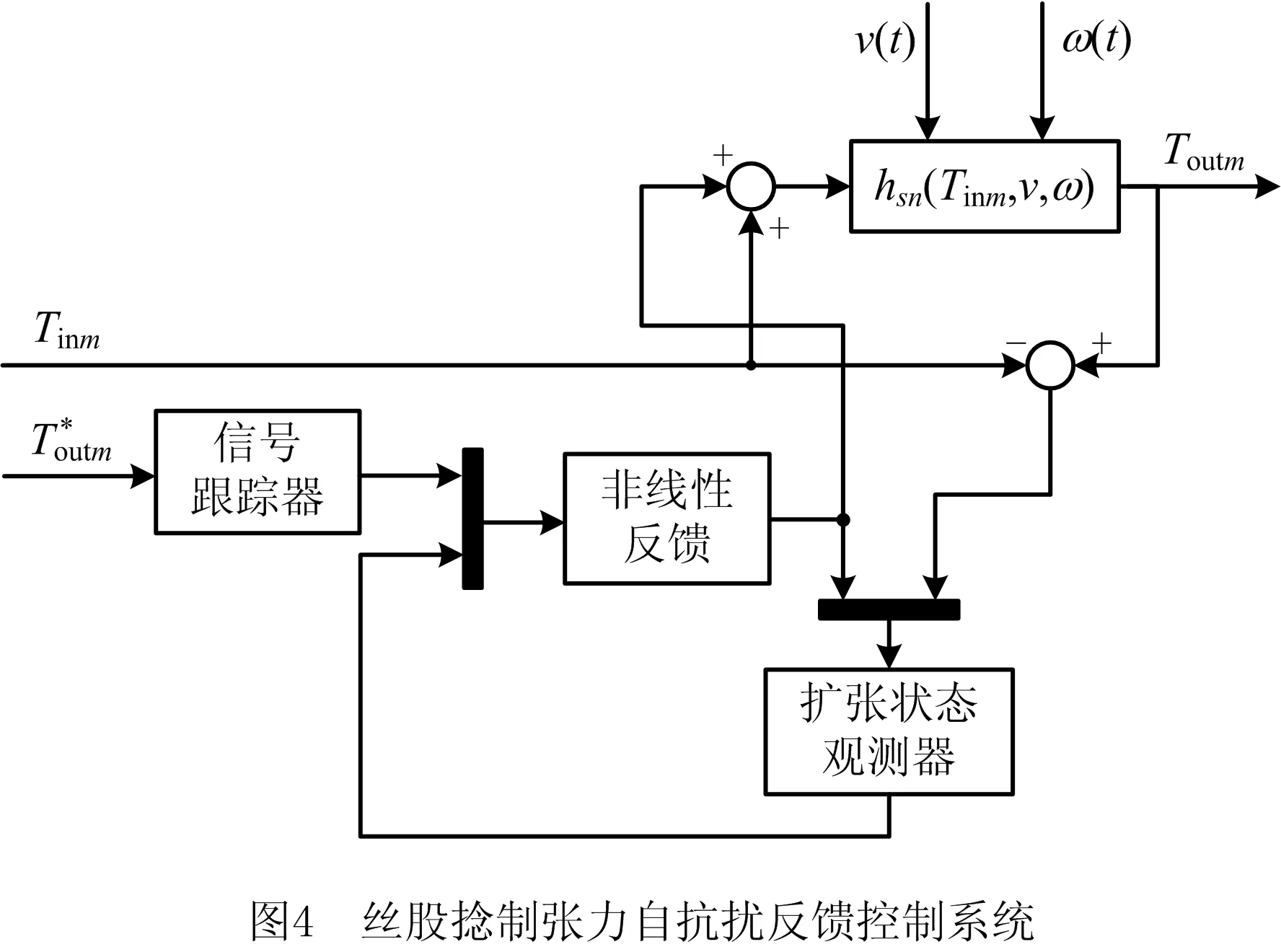

3.1 放线张力反馈控制策略

自抗扰控制器不完全依赖于系统的精确模型,通过扩张观测器实时估计并补偿系统运行时所受的内部和外部的干扰,具有较强的动态响应特性和鲁棒性。为便于分析不同丝股的受扰状态,需将丝股捻制行进索模型进行模块化处理,添加到整个控制系统中,并根据式(12)写出基于自抗扰控制器的丝股张力控制系统方程:

hm=hn(Tinm,v,ω)。

(13)

式中:m表示丝股的编号;s为相邻编号的丝股相差的导孔数,n=sm;Tinm表示第m号丝股从放线轮放出进入第一段跨度时的张力,即式(11)中的T0。丝股在捻股机启动时需保持一定的张力,在控制器对捻制张力进行调整时,将丝股原本存在的张力与期望张力进行对比,根据误差进行调整,如图4所示。

捻制设备中张力检测端与张力控制端之间存在较长的空间距离,使得丝股行进时的张力控制存在时滞,对放线张力的即时调整难以实时反应到捻制检测端。但由于绳索系快速行进时的张力响应特性,时滞效应对钢丝绳捻制张力控制、实际稳定工作期间的捻制质量影响不大。而丝股张力传感器安装在捻制端的压线模前,传感器检测到的数据是丝股在捻制时的张力数值,需要依靠自抗扰控制器构建丝股张力变化状态观测器,以对系统的整体扰动作出预估并进行控制。

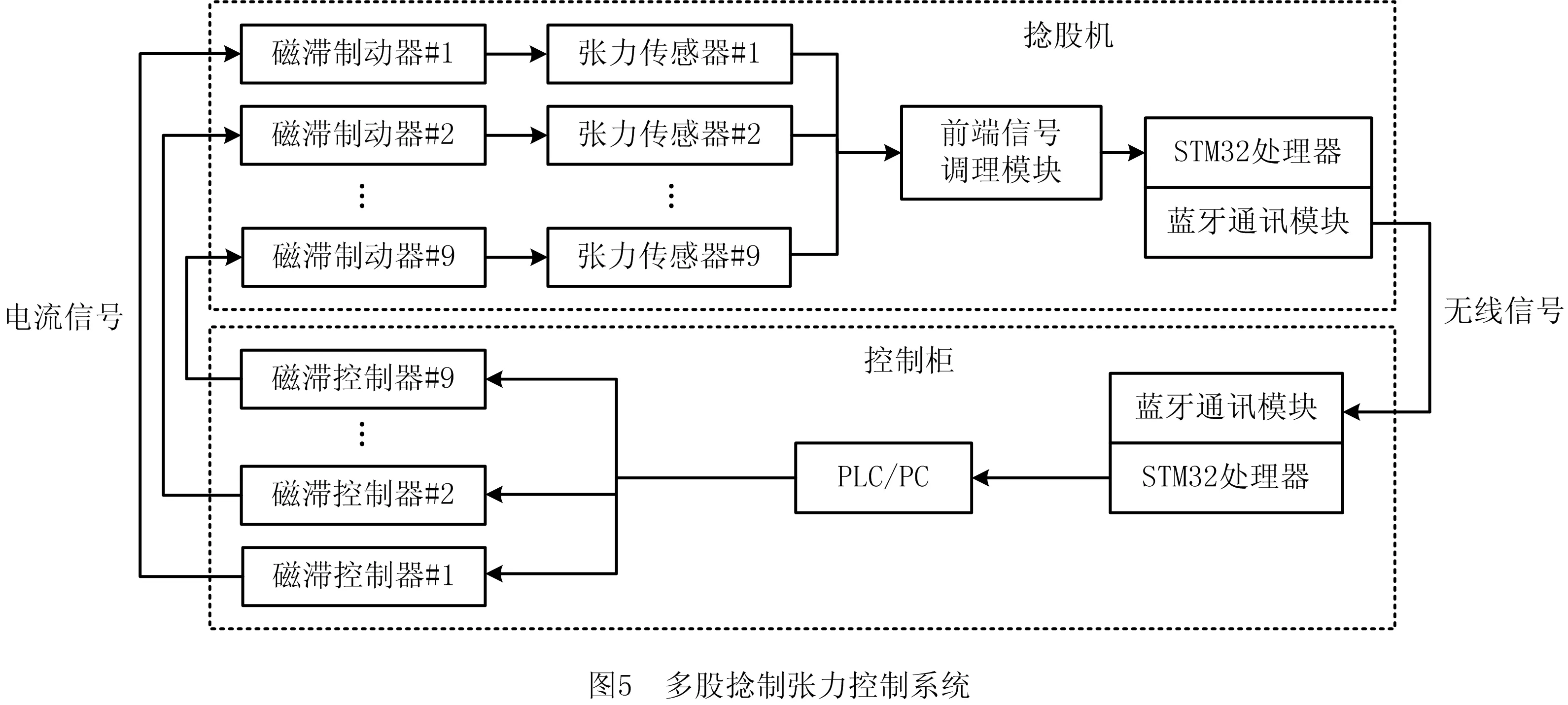

基于丝股多跨度张力自适应控制策略,设计多丝股捻制张力均衡控制系统如图5所示。每股丝股对应的磁滞制动器根据控制器指令输出预期阻力矩形成放线张力;各丝股行进运动到捻制分线盘处,由张力传感器检测捻制端的丝股张力信号,经数模转换汇集到蓝牙通信模型;将封包的张力信号传输到控制柜中,根据控制指令对各股的磁滞控制器进行控制。

3.2 基于相邻耦合误差的双电机自抗扰转速同步策略

将电机转速状态方程中的强综合扰动函数a(K,ML)扩张为一个新的状态变量x2,则式(11)的状态方程可表示为

(14)

自抗扰控制器中非线性误差反馈控制律函数表示为:

(15)

式中:eij为电机i的自抗扰反馈控制律中的j阶误差;xij为电机i的非线性跟踪器产生的j阶期望跟踪信号;zij为电机i的扩张状态观测器产生的j阶输出跟踪信号;β为输出误差校正增益;α为非线性因子;δ为线性区间;fal(e,α,δ)为扩张状态观测器函数。

捻股机的双电机驱动同步要求单位时间内捻制成绳长度与捻制运动旋转的角度要成固定比例,以形成固定的捻距,则双电机的转速比为

(16)

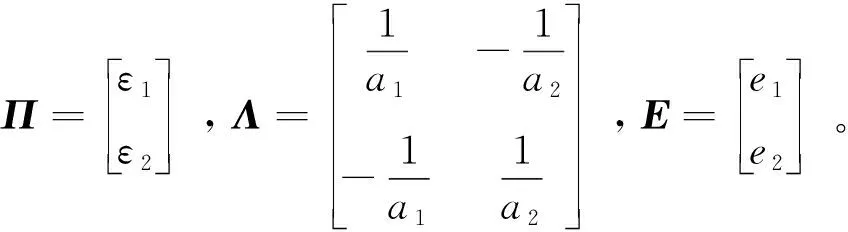

式中a1、a2表示同步转速比。首先定义电机的转速跟踪误差与同步误差

ei=xi-zi,

(17)

(18)

转速同步控制的目标为:若各电机的输出转速相同,则转速跟踪误差也相同,即e1=e2,且ε1=ε2。定义同步误差量矩阵

Π=ΛΕ。

(19)

Εh=Ε+ΑΠ

(20)

(21)

式中:I为单位矩阵;(I+AΛ)为正定矩阵。由式(21)可知,当且仅当Eh=0时,有E=0且Π=0。则基于混合误差的非线性反馈控制规律为

(22)

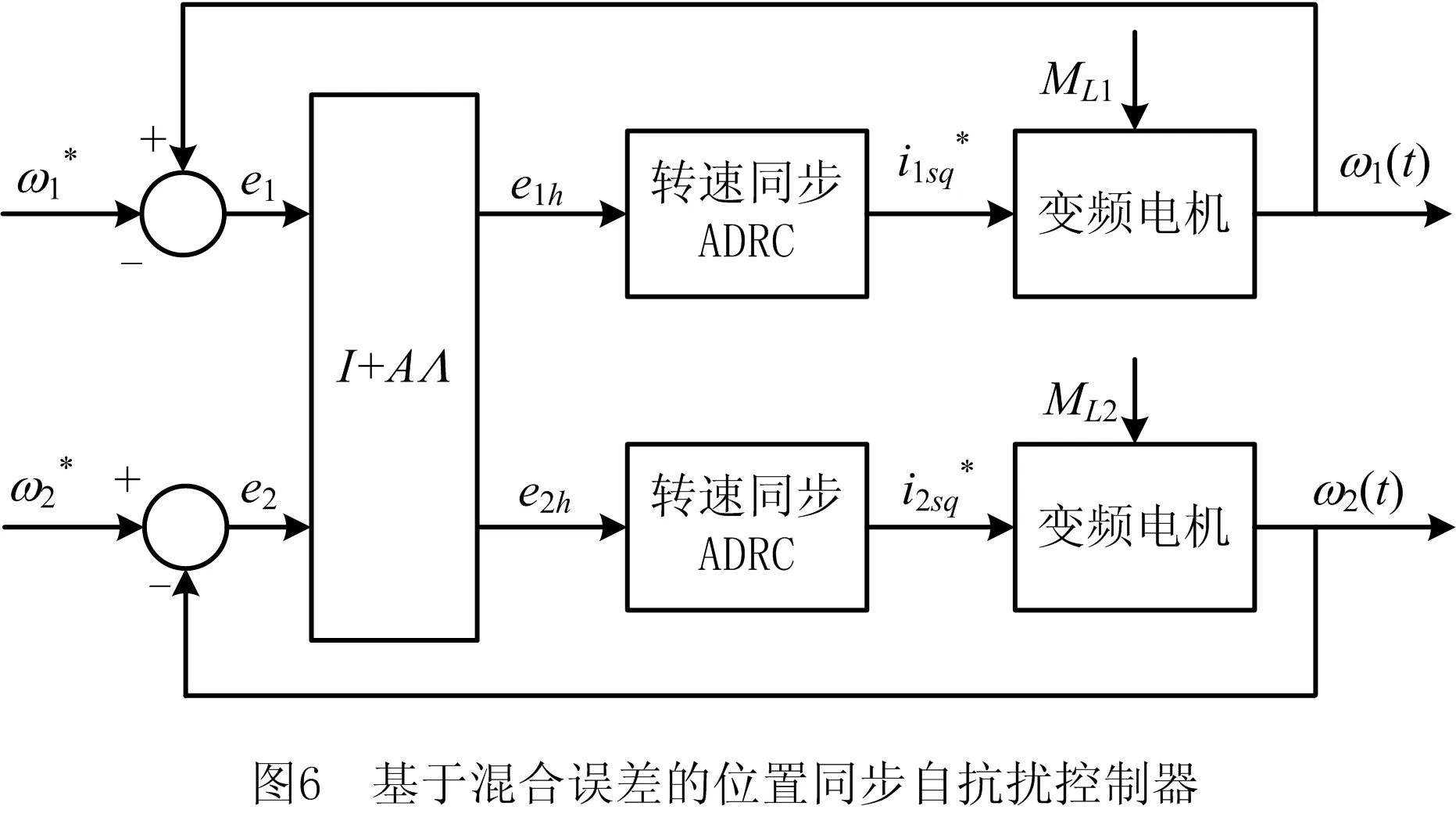

根据式(22)所表示的反馈控制规律设计基于自抗扰的转速同步控制器,如图6所示。

根据图4和图6构建多丝股张力均衡的反馈控制系统如图7所示。通过图6所示的同步控制器控制捻股机双电机转速系统,为捻制状态提供稳定的筒体转速和行进速度;通过图4建立的捻制张力反馈控制系统调节丝股的放线阻力矩。在两个系统的共同作用下输出稳定均衡的多丝股张力。

4 仿真分析

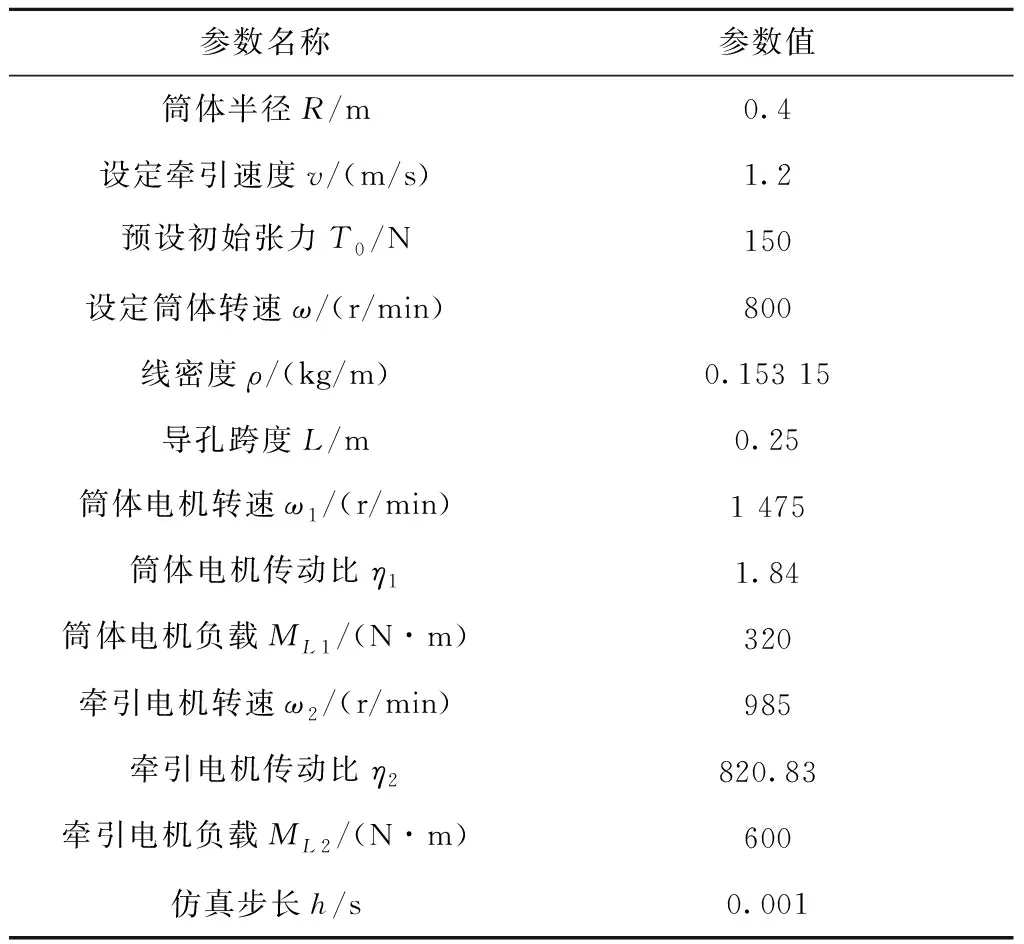

为验证所设计的丝股捻制张力控制系统的可行性,根据某著名捻制装备制造企业提供的样机参数对单跨丝股的动力学振动状态以及张力变化情况与端点响应在MATLAB中进行数值求解。捻制设备工作参数根据目标钢丝绳的相关参数确定(如表1),控制系统的最优参数通过实验仿真获得。

表1 样机仿真工作参数

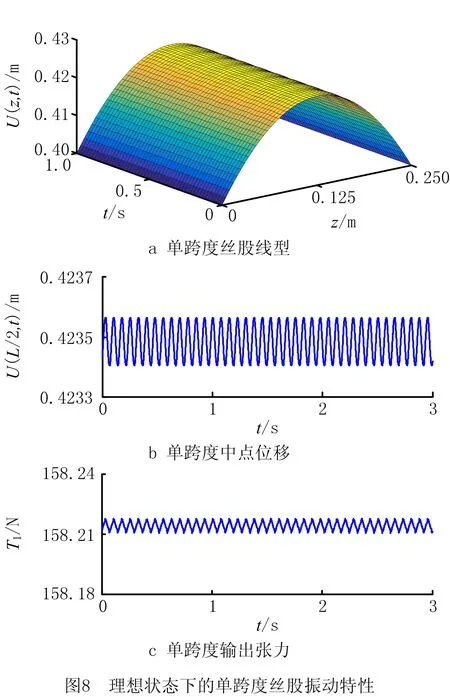

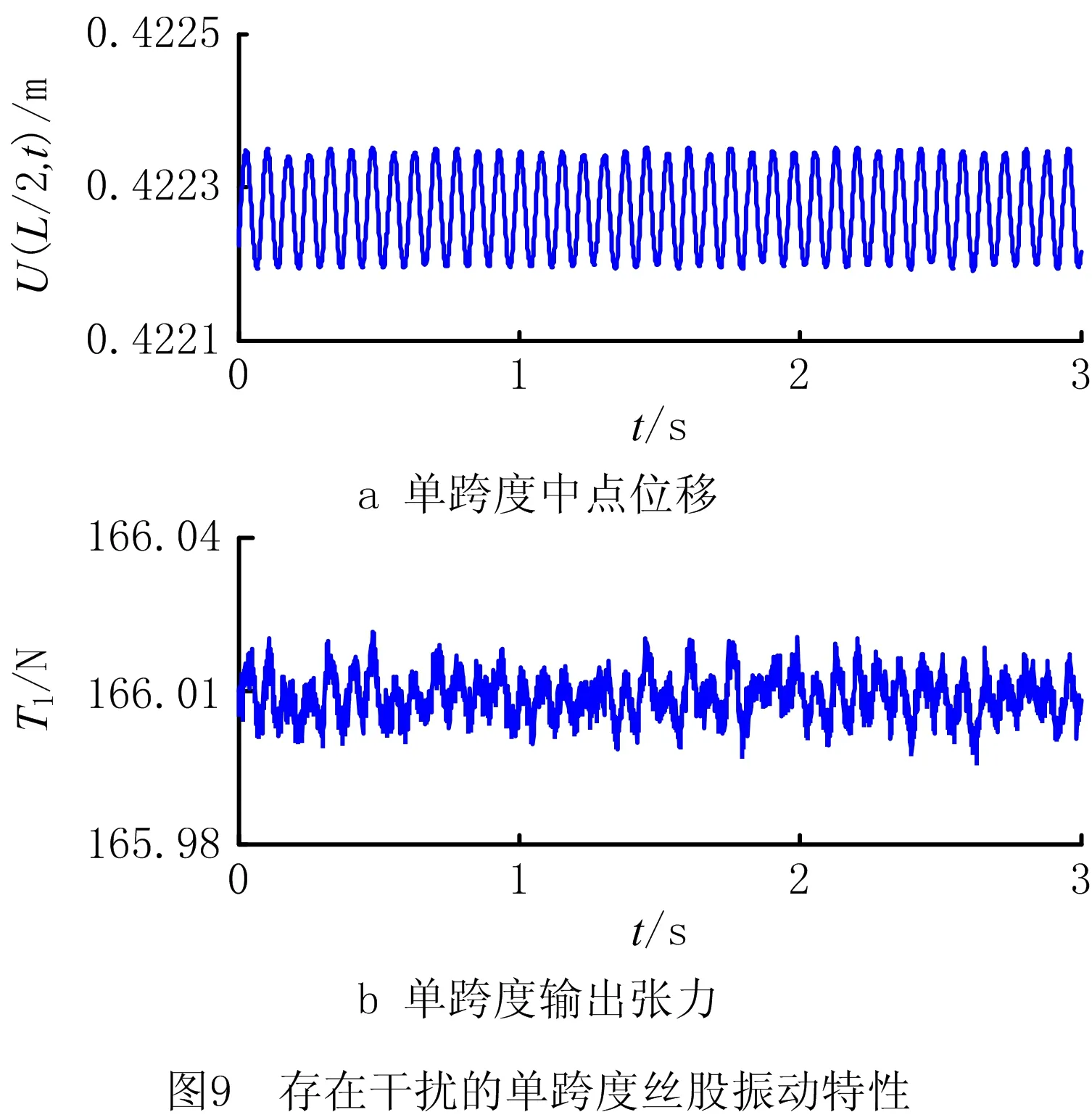

为获得干扰因素对丝股运动、张力的影响,分别输入恒定的初始张力、转速值与基于干扰模型时变的初始张力和转速值,根据自抗扰控制参数整定规律选择参数[16],对比丝股运动情况,得出如图8和图9所示的丝股振动位移特性。

由图8可知,丝股振动时振型不固定,由于重力载荷的影响最大偏移量存在0.000 2 m的振动,频率稳定;端点处的斜率随时间变化,单跨度丝股的输出张力在158.15 N处有波动,但总体趋于稳定。由图9可知,丝股在单个跨度内的偏移量在0.422 3处波动,输出的张力在166.01 N处有较大的的随机波动。根据式(6)和式(9),由于干扰的存在,丝股并不能保持稳定的输出张力,若能降低干扰强度,则可提高丝股的稳定性。

丝股多跨度行进时张力的输出值随着经过导孔的数目增加,累积受到的摩擦力也增大。针对多导孔摩擦影响下的丝股行进运动做数值仿真,将单跨度丝股模型封装为一个子系统,前一段的输出张力作为后一段的初始张力,经过一个跨度迭代计算一次。如图10所示为单丝股多跨度张力传导模型,筒体转速与行进速度以并联的形式接入到每一段跨度模块中,表示丝股在捻制运动中的运动状态;丝股张力以串联的形式连接各个跨度模块,每一个模块输出的张力表示丝股经过该段跨度并经过一个导孔后的输出张力。

这样构建模型的优点是便于将复杂的耦合控制系统进行模块化分析,对于不同放线轮的丝股,根据其路径中经过的导孔数来改变模块的数量,形成多个单股模型并联的整体系统。

4.1 多丝股张力均衡

捻股机工作时启动阶段缓慢,直至设备进入稳定运行阶段,筒体转速提升至工作转速,丝股捻制张力控制系统开始工作,此期间的成绳因捻距等因素被作为非成品绳剪切处理。因此选用捻股机进入稳态的时刻作为仿真初始时间。

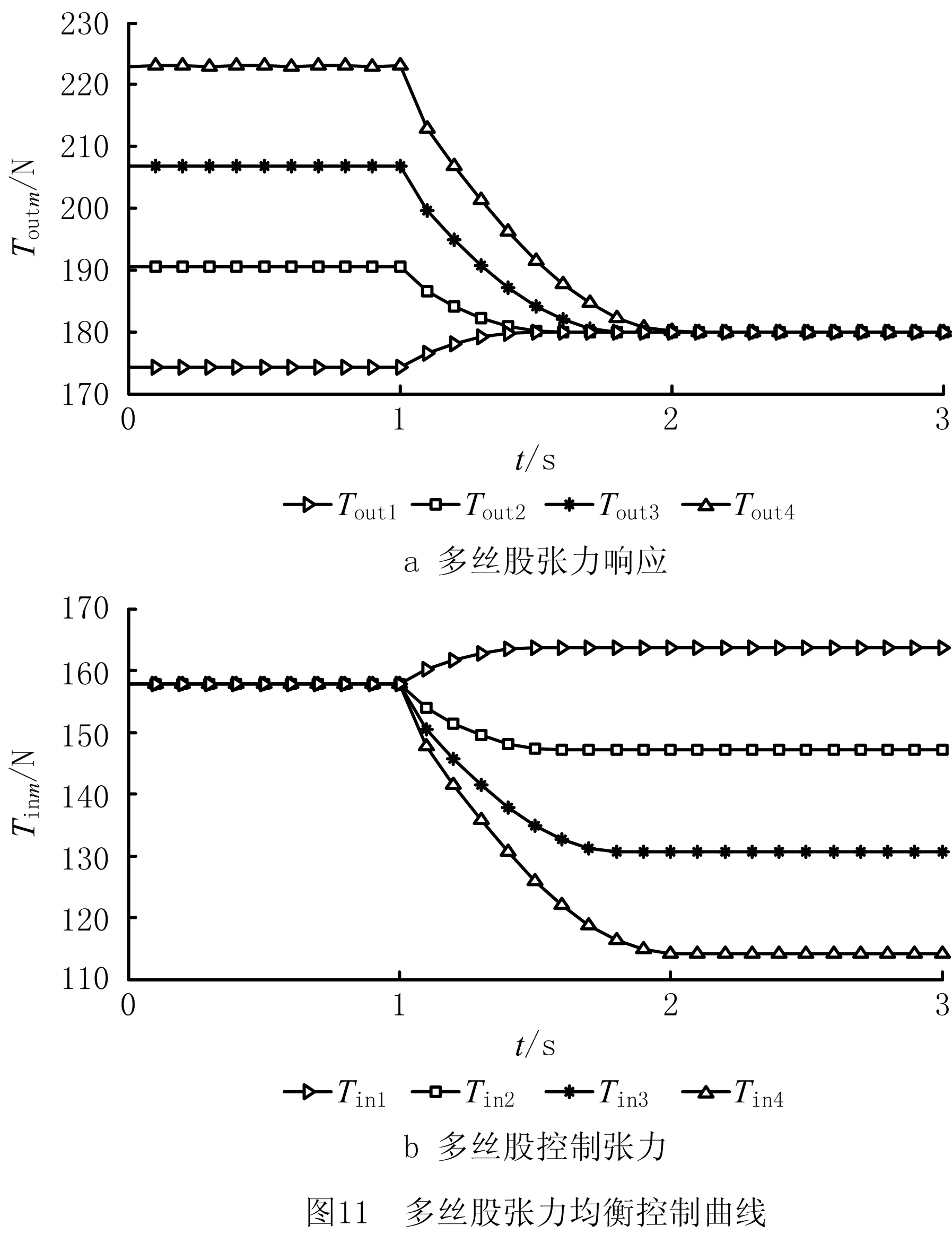

根据多丝股张力控制系统模型,选取4股作为研究对象,取s=2,即n=2m,即所取丝股的路径最短的为2个跨度,最长的为8个跨度。仿真分析多丝股的张力输出曲线,采用上文设计的自抗扰控制方法协调控制所选4股输出张力,初始张力给定150 N,期望输出张力180 N,如图11所示。

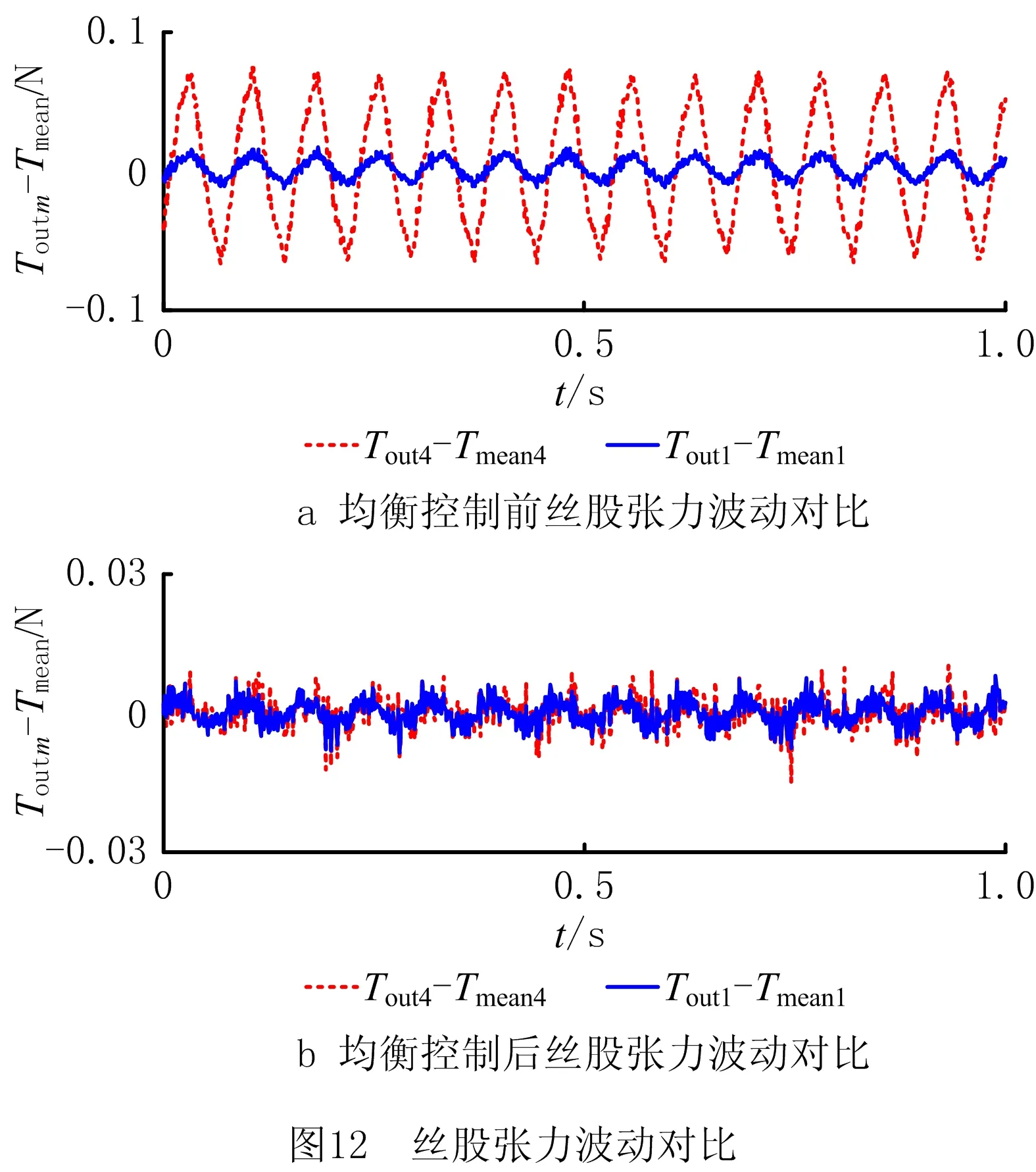

由图11a可知,丝股实际初始张力因放线轮的干扰,存在8 N的初始张力误差;丝股多跨度传输时张力的输出值随着经过导孔数目的增加而增大;由图11b可知,在记录时间1 s时对多丝股张力进行控制,多丝股均能在1 s内完成输出张力协调与输入张力修正。在式(11)中,丝股的行进速度与放线轮的半径变化均会引起放线张力的波动,磁滞制动器提供的阻力矩与放线轮自身转矩共同作用形成放线张力,导致丝股旋转行进时的初始张力与设定值之间存在偏差;根据式(10)可知,经过的导孔越多,导孔对丝股的摩擦力叠加会使得丝股的输出张力越大;为达到多股捻制张力均衡的目标,磁滞制动器的捻制张力控制系统可以根据目标张力调整放线张力。观察丝股均衡控制前后的张力波动情况,选择编号1和编号4的丝股进行对比,得出如图12所示的对比曲线。

由图12a可知,在控制器工作前,4号丝股张力波动范围为0.15 N,1号丝股波动范围为0.02 N,波动范围相差较大;由图12b可知,控制器进行均衡调整后,两股丝股的张力波动范围基本一致。根据式(11),丝股经过导孔越多,受摩擦等因素干扰也越大。多丝股张力均衡控制在达到张力均值上的均衡的同时其张力波动范围也基本一致。

4.2 张力误差平衡

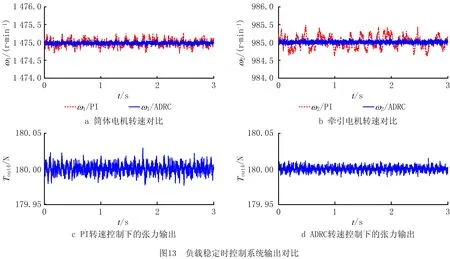

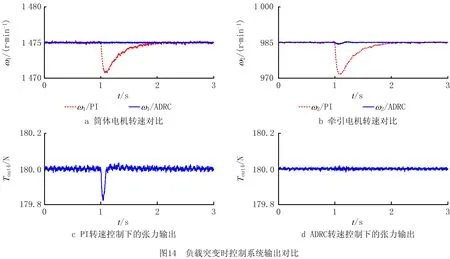

完成多丝股输出张力均衡控制后,根据3.2节提出的控制方法减小各丝股稳态张力误差。电机速度环控制器分别采用经典比例积分(Proportional Integral,PI)速度环控制法、自抗扰控制(Active Disturbance Rejection Control ,ADRC)法,对比稳态时与负载变化时4号丝股张力输出情况。在记录时间1 s时对电机2施加100 Nm的大负载突变。

由图13可知,负载稳定时,PI控制的电机转速波动范围为0.5 r/min,张力输出的波动范围为0.04 N,基于ADRC转速控制的电机转速波动范围为0.2 r/min,张力输出的波动范围为0.02 N。由图14可知,电机负载出现大波动时,PI控制的电机1存在4 r/min的转速波动,电机2存在14 r/min的转速波动,转速鲁棒性较弱,且造成0.2 N的输出张力误差,而基于ADRC的转速控制具有较强的抗扰能力,受突变负载的电机转速波动在0.5 r/min以内,相邻电机的转速保持原有状态,丝股的张力也保持良好的状态,未见明显波动。相较于PI控制,基于ADRC的转速控制在处理电机稳态转速时具有更好的鲁棒性,根据式(6)和式(10),在稳定转速条件下捻制端能输出稳定的张力。

5 结束语

针对线缆捻制设备的多丝股张力不均衡问题,提出通过研究丝股复杂运动受扰情况来完善张力控制的方法。在Hamilton体系下建立管式捻股机丝股动力学模型,将丝股的空间旋转行进运动简化为旋转叠加的轴向行进运动;针对丝股捻制运动中受到的干扰,提供了可参数化分析的方法,建立了一种较符合实际生产情况的丝股运动张力响应数学模型。

综合考虑不同路径的丝股受到的导孔摩擦等干扰因素,设计了基于自抗扰控制方法的多丝股张力均衡控制系统,通过调整不同丝股的放线张力,使其达到均衡统一的状态;根据捻股机双电机转速同步误差对丝股张力的影响,设计了基于相邻耦合误差的自抗扰同步控制器,增强了电机转速、张力输出的鲁棒性。结果表明:多股张力均衡控制系统能有效地将不同放线端放出的丝股协调至统一的输出张力;稳态时双电机转速跟踪误差缩小了3/5,张力输出误差缩小了1/2,在载荷突变时具有良好的鲁棒性,克服了因转速突变产生的较大张力差。

通过分析丝股行进路径特性,建立了一种模块化单跨度运动仿真模型,可根据不同丝股的路径要求改变模块数量,简化多股张力控制系统模型。仿真验证了该模型的可行性。后续研究将结合样机的控制参数优化进一步探索线缆捻制、纸张与薄膜印刷等领域的张力控制模型及其有效应用。