软包锂离子电容器极耳与铝塑膜热封性能研究 ①

袁玉和,杨 阳,刘陆洲,刘书宁,衣启正,李希超,丛雪峰,刘臣浩

(中车青岛四方车辆研究所有限公司,山东 青岛 266000)

1 引言

铝塑膜为多层复合膜,一般由表层(如尼龙)、铝层、密封层(如聚丙烯)、粘结胶层组成[1][2]。铝塑膜作为锂离子电池的外包装,其不仅具有良好的绝缘性、抗磨损性和密封性,而且还要隔绝外界环境中的水和氧,同时铝塑膜要与电池内含有的酸、碱、盐、有机物质等具有很好的稳定性[3][4]。锂离子电容器既具有双电层电容器的高功率、长寿命的优点,又具有锂离子电池的较高能量密度的优点,是一种混合型电化学储能器件[5]。软包锂离子电容器同样以铝塑膜为外壳,包含正负电极、极耳、电解液、隔膜等。两层铝塑膜间、极耳与铝塑膜间热封后的热封效果与软包电芯的安全性息息相关,热封效果不良容易导致软包锂离子电容器出现漏液、胀气鼓包、自放电差等现象,甚至产生安全事故。

影响铝塑膜间热封接界面效果的热封参数主要是封头的热封温度、热封时间和热封压力[6][7],范洋[6]等通过测试经过不同热封温度和热封时间的铝塑膜的拉伸强度和表观弹性模量,发现较为合理的热封参数为210 ℃、3 s。吕尚书等[8]使用万能试验机和扫描电镜等研究了三种不同规格铝塑膜的热封参数,提出这三种铝塑膜的最佳热封参数为230 ℃、12 s、1.0 MPa),热封压力在0.5~1.0 MPa时对铝塑膜的影响不明显。

分析了软包锂离子电容器电芯的边电阻和边电压的检验原理,研究了软包锂离子电容器极耳与铝塑膜的热封效果,综合采用了绝缘性检测、热封厚度测量、热封接界面微观检验、热封强度检测的方法研究极耳和铝塑膜的热封效果。直接将成品软包锂离子电容器电芯作为检测对象,检测结果的好坏直接反应出电芯极耳与铝塑膜的热封效果,非常适用于软包电芯的失效分析,能有效避免因极耳与铝塑膜热封不良而导致电芯安全性问题的发生。

2 实验部分

2.1 实验材料与仪器

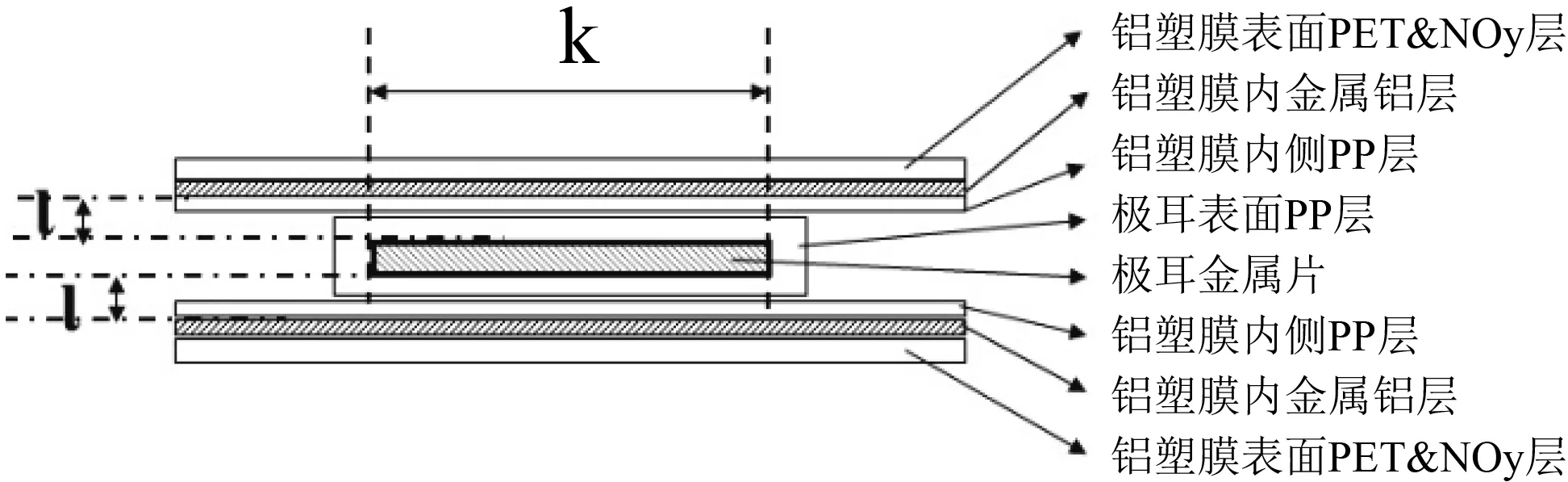

选用商用铝塑膜,其最外层是12 μm厚的PET(聚对苯二甲酸乙二醇酯),第二层是15 μm厚的ONy(尼龙),中间层是40 μm厚的Al(铝),第四层是80 μm的PPA/PP(聚丙烯)。选用商用极耳,极耳金属导体上的塑胶层均是PP材质,极耳单面PP层厚度为100 μm,极耳金属片厚度为200 μm。极耳可与电芯通过超声波焊接的方式连接;正、负极耳导体分别为铝片和铜片;砂纸型号:BLUE DRAGON CC-240。

数字万用表,美国FLUKE 15B+;千分尺,日本Mitutoyo NO:103-129;薄片切片机,日本YAMATO REM-710;光学显微镜,日本KEYENCE VHX-6000;拉力机,美国(MTS)E44.304。

2.2 检测方法及样品制备

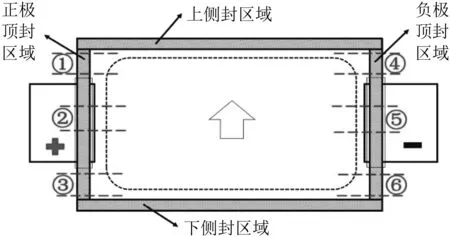

如图1所示,正极顶封区域指正极耳与铝塑膜的热封区域,负极顶封区域指负极耳与铝塑膜的热封区域;上侧封区域和下侧封区域指电芯另外两边的铝塑膜热封区域。顶封区域是将上下两层铝塑膜与中间极耳热封后形成,侧封区域是将两层铝塑膜热封后形成。选取顶封温度分别为160 ℃,170 ℃,175 ℃,180 ℃,190 ℃,热封时间分别为2 s,3 s,4 s,热封压力为热封机固定压力值0.4 MPa;每组热封参数对应电芯样品大于等于4个。顶封区域和侧封区域的热封宽度分别为4.5 mm,8 mm。

图1 封装区域及样品的取样位置Fig.1 Seal area illustration and sampling location illustration.

2.2.1 绝缘性检测

检测步骤如下:

(1)将极耳和电极的焊接处剪断,保留完好的顶封区域;

(2)用砂纸将铝塑膜外壳的正面和反面的一个边角打磨出铝层;

(3)万用表的一只表笔探针与极耳金属片接触,另一只表笔探针与铝塑膜的铝层接触;

(4)测量极耳与铝塑膜间的边电阻值或边电压值。

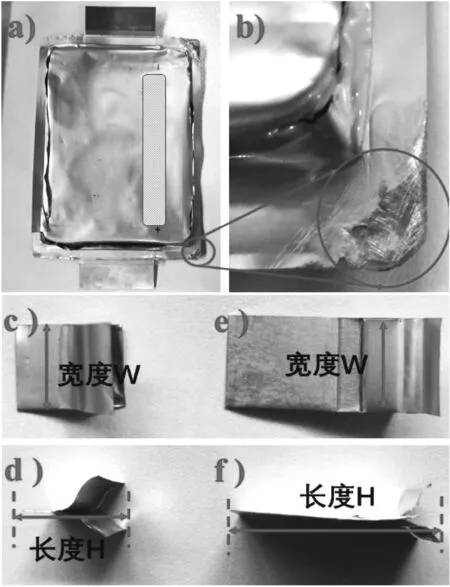

当数值超出万用表的电阻档量程(40 MΩ)时,表显示“O.L”。图2为样品示意,图2a,2b为打磨边角后的铝塑膜外壳;2c,2d为位置①③④⑥样品的两种拍摄角度;2e,2f为位置②⑤样品的两种拍摄角度。

2.2.2 厚度测量

按照公式(1)计算①③④⑥位置的相对厚度比值,②⑤位置按照公式(2)计算相对厚度比值。

(1)

(2)

a1和b1分别为①③④⑥位置热封前和热封后的厚度值。a2和b2分别为②⑤位置热封前和热封后的厚度值。使用千分尺进行测量。

2.2.3 热封接界面和热封强度检测

如图1和图2 c,d,e,f所示,c,d为位置①③④⑥样品的两种拍摄角度;e,f为位置②⑤样品的两种拍摄角度。

图2 样品示意Fig.2 Sample diagram.

(1)热封接界面样品制备。在①②③④⑤⑥位置各裁切一段同时具有热封区域与未热封区域接界面的样品,其中样品沿热封区域的横向宽度W为10±1 mm;①③④⑥位置裁出的样品的纵向长度H约为15±1 mm,②⑤位置裁出的样品的纵向长度H为40±1 mm。将裁切下的样品用夹具固定并夹紧于薄片切片机的载物台上,对样品的剖面进行平行切割,得到各膜层界面清晰的样品。切片机的步进厚度范围可设置为25 μm。将切出剖面的样品放到光学显微镜下,观察极耳PP层与铝塑膜PP层间以及两层铝塑膜PP层间的热封接界面。测试中显微镜的放大倍数为100~200。

(2)热封强度检测样品制备。分别在正极顶封区域①②③和负极顶封区域④⑤⑥进行取样,样品宽度W为15 mm,样品长度为100~150 mm。拉力试验的位移速率为80 mm/s。

3 结果与讨论

3.1 热封温度和时间对顶封区域绝缘性的影响

3.1.1 边电阻和边电压

顶封区域极耳与铝塑膜铝层之间的绝缘性以及电极与铝塑膜铝层间的绝缘性都需要计算评估。当铝塑膜内侧PP层或者极耳表面PP层出现破损或变薄时,就可以检测到电芯有较小的边电阻值和较大的边电压值,可分为三种类型。

(1)类型1。极耳与铝塑膜铝层间的PP层破损,极耳与铝塑膜铝层直接接触。

(2)类型2。极耳与铝塑膜铝层间的PP层变薄,极耳与铝塑膜铝层之间产生电容或电感现象。

(3)类型3。可与电解液接触的铝塑膜PP层破损,铝塑膜铝层暴露在电解液中并与负电极发生电化学反应。

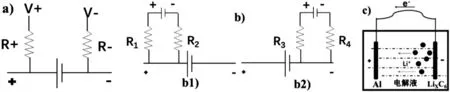

如图3所示,图3 a为类型1的等效电路,图3 b为类型2的等效电路示意,图3 c为类型3的电化学反应示意。类型1很容易检测到电芯的边电压值或边电阻值,且此时的边电压值或边电阻值的大小能够准确反应出极耳和电极与铝塑膜外壳之间的绝缘性;类型2,由于某些电芯的壳体存在电容或电感,使得在测量这些电芯的边电压时,其电压示数瞬间减小甚至消失,导致万用表出现示数不稳定的情况;在测量过程中,万用表加速了铝塑膜壳体所带电荷的释放;当把万用表的两个探针从电芯移开后,在电芯本身具有电荷的作用下,铝塑膜外壳又会重新拥有电容或电感。为了避免铝塑膜壳体所带电容或电感的影响,使用万用表的欧姆档位来测量电芯的边电阻值。

图3 各类型的等效电路示意图或电化学反应示意Fig.3 Equivalent circuit diagram or schematic diagram of electrochemical reaction of each case.

类型3可以出现在与电解液接触的电芯内侧铝塑膜区域。铝塑膜中Al和负电极的电化学反应式如式(3)和(4)所示:

Al+λLi++λe-=LiλAl

(3)

LixC6-λe-=Li(x-λ)C6+λLi+或λLi-λe-=λLi+

(4)

铝的电极电位约为1.36 V(vs Li/Li+),石墨(C)的相对电极电位约为0.1 V(vs Li/Li+)[9];Al与Li反应的吉布斯自由能ΔG小于0,可以自发的发生化学反应[10]。铝塑膜中的Al与电解液中的Li+反应生成铝锂化合物,这时铝塑膜外观上就会出现黑色的铝锂合金物质,黑色物质点出现时间的早晚要视铝塑膜内侧PP层的破损情况而定,黑色物质会导致铝塑膜由内层到外层的彻底破裂,使电芯与外界环境的水氧等物质接触,从而造成电芯电解液泄漏。

3.1.2 极耳、电极与铝塑膜铝层间的绝缘性

顶封区域极耳与铝塑膜的结构如图4所示。

图4 顶封区域极耳与铝塑膜的结构示意Fig.4 Structure diagram of top sealing area

针对于2.1.1提出的类型1和类型2,计算了极耳、电极与铝塑膜铝层间的绝缘电阻值。材料的电阻计算式如公式(5)所示:

(5)

(1)电极与铝塑膜铝层的电阻率ρ为1×107Ω·cm,l为电极片宽度,s为电极片的横截面积[11]。经计算得出:负电极与铝塑膜铝层间的电阻值要不小于39.7 MΩ;正电极与铝塑膜铝层间的电阻值要不小于28.3 MΩ。

(2)极耳金属片与铝塑膜铝层间的PP材料体积电阻率ρ不小于1×1016Ω·m[12],顶封处PP材料的横截面积s=h×k,该实验中热封前极耳金属片与铝塑膜铝层间PP材质初始厚度l0=0.18 mm,顶封宽度h=4.5 mm,极耳金属片宽度k为50 mm,此种情况下计算得出顶封区正负极耳与铝塑膜铝层间的电阻值约为5×1012MΩ,远大于电极与铝塑膜铝层间的计算电阻值39.7 MΩ或28.3 MΩ,即使极耳金属与铝塑膜铝层间的PP厚度l经过热封后,其减小量也会远小于1011倍(PP层变薄但无破损),也可保证极耳与铝塑膜铝层间良好的绝缘性。

从电芯整体的绝缘性来讲,更需要关注电极整体与铝塑膜间的绝缘性。

3.1.3 热封温度和时间对顶封区域绝缘性的影响

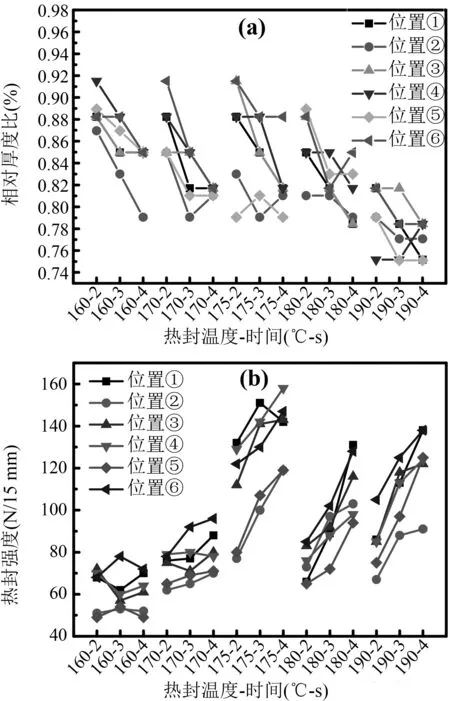

对位置①②③④⑤⑥的热封相对厚度比值进行了测量,相对厚度比值随热封时间和温度的变化如图5a所示。随着热封时间的增加,各个位置的相对厚度比值减小;随着热封温度的增加各个位置的相对厚度比值减小;各个位置的热封相对厚度比值范围为75.1%~91.5%。测试位置①②③④⑤⑥的绝缘电阻值,结果均为“OL”,即绝缘电阻值超出万用表欧姆档位最大量程40 MΩ,且满足文中2.1.2中的理论计算要求。

图5 不同热封温度和时间对应顶封位置的相对厚度比值(a),热封强度(b)Fig.5 Relative thickness ratio (a) and heat sealing strength (b) of top seal area corresponding to different heat sealing temperature and time.

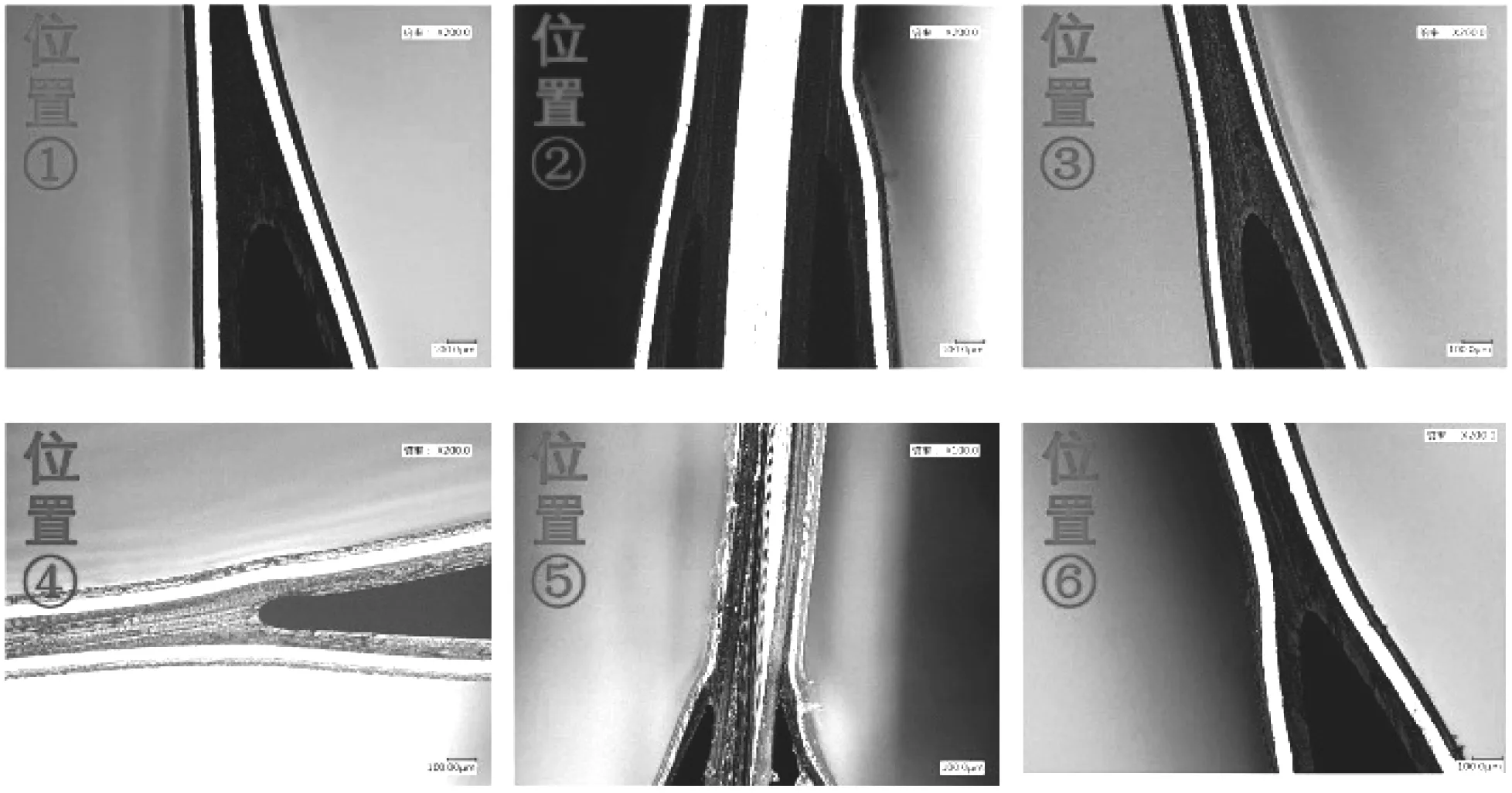

3.2 热封温度及时间对顶封热封接界面的影响

不同热封温度和时间对应的顶封热封接界面剖面图如图6所示。若热封后的热封区域与未热封区域两者的PP层热熔界面为光滑的“U”字弧形,说明受热熔化后的两层PP均匀的混合在一起,重新冷却后形成了光滑的热熔界面,能够很好起到阻隔水气和耐电解液腐蚀的作用,热封效果良好;若热封后两层铝塑膜的PP层之间的热熔界面出现PP堆积、热熔界面粗糙不规整的现象,这说明受热后的两层PP熔化不够或者过度熔化,PP不能均匀混合,这种粗糙不规整的热熔界面容易受到电解液等的腐蚀而较早的开裂,造成铝塑膜铝层与电解液接触,从而使电芯产生漏液的情况。热封温度175 ℃、3 s时,顶封区域①②③④⑤⑥同时具有光滑的“U”字弧形热熔界面,热封效果良好。

图6 ①②③④⑤⑥位置的热封接界面剖面Fig.6 Section diagram of heat sealing interface at ①,②,③,④,⑤,⑥ positions.

3.3 热封温度及时间对顶封热封强度的影响

位置①②③④⑤⑥的热封温度、时间与热封强度的变化关系如图5(b)所示,可以看出以下几点。

(1)热封时间为2 s,3 s,4 s,且热封温度为175 ℃时,顶封①②③④⑥位置的拉力值最大;这是由于175 ℃时,上下两层铝塑膜的PP胶能够充分相互交融,冷却后能充分发挥PP材质的粘性;反之,热封温度过低或过高会使两层PP胶接触后出现过度熔化的现象,造成热封强度下降。

(2)位置①③④⑥对应的上下两片铝塑膜的热封强度随热封温度由160 ℃,170 ℃,180 ℃,190 ℃的增加而增大;由此可见,此时热封温度是影响热封强度的主要因素。

(3)位置②⑤的热封温度为160 ℃,170 ℃时,其热封强度随热封时间2 s,3 s,4 s的增加而增大的趋势很小,这说明此时的热封时间不是影响热封强度的主要因素;当热封温度为175 ℃,180 ℃,190 ℃时,随着热封时间的增加,位置②⑤的热封强度出现增大的趋势。

4 结论

对软包锂离子电容器边电阻或边电压的三种类型进行了理论分析计算,其中,使用边电阻值来检测类型2中极耳、电极与铝塑膜铝层间的绝缘性会更准确。使用了四种检验铝塑膜与极耳热封性能的方法,不能单纯地通过热封强度的大小评估热封效果的优劣,同时满足四种检验标准的热封性能对应的热封参数为最优,文中最佳热封工艺参数为0.4 MPa、175 ℃、3 s,这四种检测方法对于实际应用具有很好的借鉴意义。