七都大桥北汊桥主桥中跨无顶推梯形合龙技术

位东升 彭旭民

(1.桥梁结构健康与安全国家重点实验室,武汉 430034;2.中铁大桥科学研究院有限公司,武汉 430034)

1 工程概况

七都大桥北汊桥位于浙江省温州市瓯江下游,连接七都岛(鹿城七都城市新区)和永嘉县,为双向6 车道城市主干道,设计车速为60 km/h,设计荷载等级为公路-I级。主桥创造性采用了曲线截面桥塔、曲线形牛腿,形成了跨径组合(58+102+360+102+58)m 的双塔中央索面半飘浮体系结合梁斜拉桥[1-2](图1)。

图1 七都大桥北汊桥主桥布置示意图(单位:m)Fig.1 Layout of main bridge of north bridge of Qidu Bridge(Unit:m)

主梁采用钢梁与混凝土桥面板组合梁,二者通过剪力钉相结合,桥面板宽度37.62 m,梁高(钢箱梁)3.5 m,中跨共45个梁段,标准段梁长8.0 m、平均重量约3 500 kN,合龙段(MH)长4.0 m、重约1 730 kN,中跨梁段顶板开口钢箱,节段间采用焊接方式。斜拉索采用平行钢丝斜拉索,在主梁上的基本索距为8 m,边跨尾索区为6 m;塔上索距为2.5 m,全桥共168 根斜拉索,最大斜拉索长度193.8 m。

2 总体施工方案

中跨合龙是斜拉桥施工过程体系转换的关键工况,合龙方案的合理性、科学性、及时性对体系转换过程中的结构安全、成桥状态的结构内力及线形至关重要[3-4]。为了降低施工误差、实际合龙温度与设计合龙温度偏差带来的不利影响,目前国内外中跨合龙对于焊接构件常用的方法有顶推配切合龙和温度配切合龙2种方式[5-6]。但七都大桥为中央索面斜拉桥结构,主塔为独柱圆形曲线型结构(图2),横桥向侧面牛腿采用独具特色的曲线形构造,与桥塔整体风格统一,牛腿上设置拉压支座,顺桥向无操作平台,不具备采用顶推合龙方式的条件,同时起吊合龙时间大约在2020 年6月10 日至6 月12 日,大桥桥址处日温差在4 ℃以内,合龙口宽度随温度变化较小,对合龙配切精度、起吊方式、匹配误差调整、临时锁定、体系转换时机等均增加了难度。

图2 七都大桥主塔构造示意图(单位:m)Fig.2 Schematic diagram of main tower structure of Qidu Bridge(Unit:m)

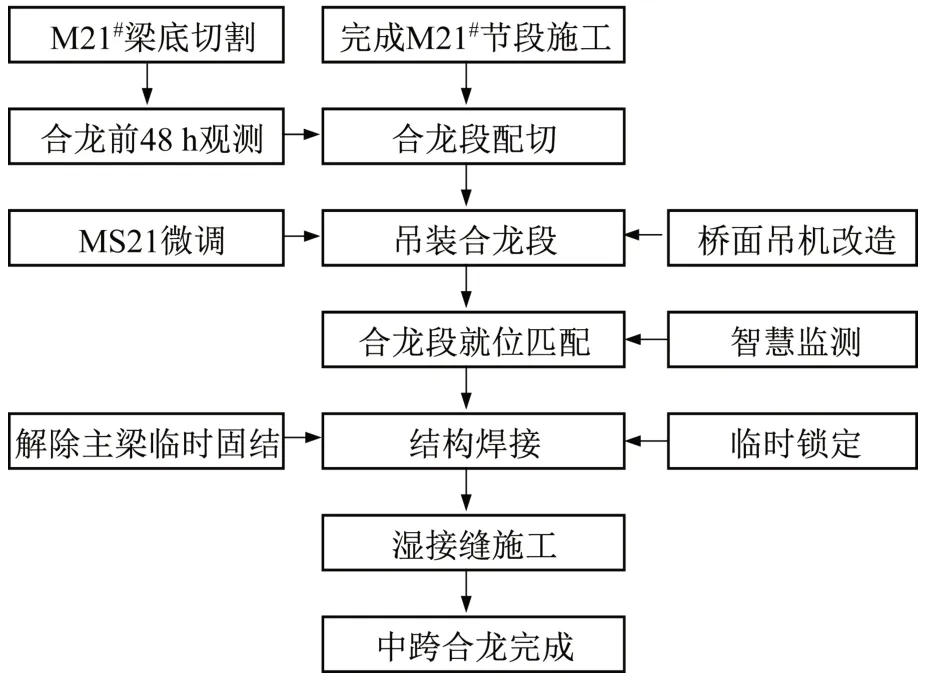

由于七都大桥主梁设计有竖曲线,施工过程设置了预拱度,合龙前合龙口呈现倒“梯形”状态,在无顶推、温差变化较小的情况下,中跨合龙段无法正常吊入合龙口。针对这种情况,本桥在常规合龙技术的基础上,进行了改变,将中跨M21 梁段底板往塔根部方向切割5 cm,使中跨合龙段配切后呈“梯形”,同时为了降低不平衡起吊引起的误差及对结构内力的影响,将桥面吊机进行改造,采用扁担吊的方式起吊,在观测与起吊阶段,引入自动采集设备与系统,通过人工测量与无线传感器相结合,对合龙口间距、标高、轴线、梁体温度、环境温度等数据进行全面观测,并将采集到的数据处理后通过可视化的形势呈现在“七都桥智慧合龙驾驶舱”中,实现桥梁合龙的可视化动态监测,极大提高了桥梁合龙的精度及效率,合龙流程见图3。大桥于2020年6月11日顺利起吊并完成高精度匹配,首次将中跨无顶推梯形智慧合龙技术成功应用于中央索面独柱叠合梁斜拉桥施工中,该技术的成功应用可为类似桥梁的实现无应力、高精度合龙提供借鉴和参考。

图3 中跨合龙流程Fig.3 Mid span closure process

3 中跨合龙关键施工技术

3.1 施工准备

3.1.1 合龙状态分析

大跨度中央索面组合梁斜拉桥属于柔性体系,特别是在施工过程中作为时变体系,受各种不确定性因素的影响,很容易使得桥梁结构形成的最终状态偏离理想的目标状态[7-9]。因此,为达到中跨无应力合龙的条件,使合龙后的线形与内力满足设计要求,须对合龙前主梁前端位移变化的合龙状态进行分析,为合龙方案的制定提供依据。

采用大型有限元软件MIDAS CIVIL 建立三维模型,主塔采用C55 海工耐久性混凝土,辅助墩、过渡墩采用C40 海工耐久性混凝土,桥面板采用C60 混凝土,钢梁采用Q345qD,斜拉索为镀锌平行钢丝斜拉索,9 种规格。边界条件、临时荷载与实桥保持一致,斜拉索采用只受拉桁架单元模拟,主塔、主梁、桥墩采用梁单元模拟,材料特性根据现场实测结果进行修正,模拟施工过程,合龙前起吊使结构理论状态如图4,塔顶往边跨偏0.216 m,中跨合龙标高41.756 m。

图4 合龙前结构理论状态Fig.4 Theoretical state of structure before closure

影响合龙段长度的主要因素为温度荷载,在图4 的状态下整体升温10℃,中跨合龙口宽度减小38 mm;整体降温10℃,中跨合龙口宽度增大38 mm。临时荷载引起的合龙段标高变化,可通过斜拉索索力进行调整,在前端MS21#斜拉索索力增加100 kN,前端竖向位移上升7.5 mm。合龙段匹配完毕、合龙口纵向临时锁定、塔梁固结纵向约束释放后,考虑支座摩阻力的影响,升温10 ℃,临时锁定构件增加的内力约830 kN。根据以上数据可用于指导M21 号梁段切割,起吊方式确定及临时锁定构件数量的确定。

3.1.2 合龙吊装方案及临时锁定技术

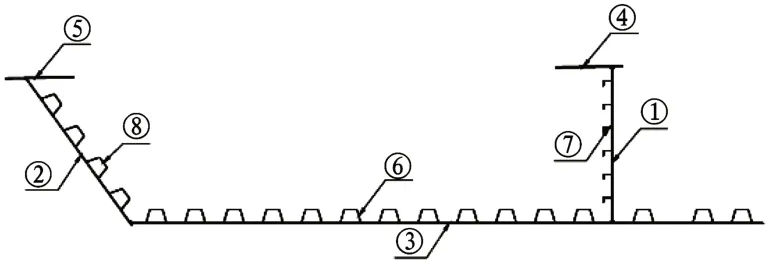

中跨M21 号节段施工完成后,顶底板状态如图5所示,底板较顶板往中跨方向偏1 cm,根据合龙状态的参数影响分析结果,结合桥址处日温差变化小于4 ℃的气温条件,结合满足切割工艺的要求,底板往边跨方向切割5 cm,腹板沿图5的虚线方向切割,合龙由原来的倒“梯形”转变为“梯形”合龙,这样可保证起吊后合龙段顶板较底板短,可将合龙段顺利吊入合龙口,避免了常规先将梁往边跨顶开,待合龙段就位后再往中跨回顶带来的顶推操作风险问题。

图5 M21梁段切割示意图Fig.5 Cutting diagram of M21 beam section

中跨合龙段设计长度4 m,如果采用单台吊机起吊方式,须在另外一侧施加压重,压重只能对称布置在斜拉索两侧,容易造成M21 梁段与合龙段匹配时错台;如果采用两台吊机同时起吊的方式,中跨合龙段长度空间不满足要求。根据参数影响分析,梁端位移对荷载比较敏感,为确保合龙精度,对原桥面吊机进行改造,采用扁担梁的方式起吊,将中跨合龙段的重量均匀分配至两台桥面吊机上,既保证了起吊的同步性,又提高了合龙精度。桥面吊机及吊具的改造方式为:中跨合龙段采用两台桥面中间设置分配梁,在分配梁顶布置两套提升千斤顶进行吊装,分配梁采用上下双拼型H588 型钢,搁置在桥面吊机的桁架上弦杆位置,同两侧桥面吊机焊接固定。提升千斤顶采用原桥面吊机的两套2 500 kN 数控连续千斤顶,合龙段长度为4 m,两道吊耳间距为2 m(隔板间距),小于标准节段的距离,因此合龙段吊装用吊具也需要改造,缩短吊具顺桥向间距,横桥向尺寸不变。吊机站位及起吊示意图如图6所示。

为保证焊接过程中焊缝不变形、不受力,结构稳定,在合龙段匹配后、临时约束解除前,对合龙段进行临时锁定,本桥采用方便轻盈、受力明确的防拉压装置。当合龙梁段接近合龙口时,利用吊机的调位装置,使合龙梁段准确地嵌入合龙口。随后在钢梁的底板上安装合龙锁定装置,合龙锁定装置分别在SM21与MH、NM21与MH的接缝处各设置六组,由锚板、内支撑、对拉杆组成,锚板利用20 mm 钢板切割焊接而成,内支撑采用双拼20a工字钢,对拉杆采用ϕ32 mm螺纹钢。

临时锁定装置锚板与工字钢内支撑提前加工组装完毕,待合龙段准确嵌入合龙口后,焊工立即进行锚板与接缝两侧钢梁底板的焊接作业,焊接应对称进行,焊接完成后,再将对拉螺杆穿入锚板中,两端用螺母固定,螺杆两端的螺母力矩施加尽量遵循分级、对称的原则,直至两端螺母完全拧紧,完成合龙锁定装置的安装。

3.1.3 合龙长度观测

在合龙段安装前进行钢梁的连日温度变形观测,在确定合龙长度前,进行48 h情况测量以求得温度、风等环境因素间距之间的变化关系。合龙段钢结构制造时,先在长度方向进行有余量制造,然后根据现场测量情况计算出合龙段预拼装长度,再进行二次切割。

待M21 号斜拉索张拉完成后,将主梁吊机前移至合龙段吊装位置(前移半个节段),对合龙段安装空间进行连续测量(48 h),每1~2 h 采集数据,分析温度对合龙口长度的影响,测点布置如图7 所示。分别在斜腹板、中竖腹板顶底处布置监测点,形成1—1 至4—4 共4 个切割面。选取代表性的24 h 监测数据进行分析,监测时间及温度记录如表1所示,各对应测点长度变化趋势如图8所示,整体趋势为随温度升高合龙口长度变短,日温差最大变化量仅4 ℃,长度变化最大变化量13 mm,与理论计算基本一致,日变化量较小,监测数据可用于指导合龙段钢梁下料配切。

图7 合龙长度测点布置示意图Fig.7 Layout of closure length measuring points

表1 24 h连续监测数据Table 1 24 h Continuous monitoring data ℃

图8 合龙长度变化图Fig.8 Change chart of closure length

3.2 合龙段钢梁精确匹配制造

合龙节段提前运输至现场,钢梁在加工时两段各预留了15 cm 的加工余量,在现场对合龙段安装空间完成测量后,现场根据数据对钢梁端口的余量进行切割,切割控制标准为切割完的梁段长度比实测的安装空间(梁段就位时段的数据)短1 cm,根据环境温度,选取夜间凌晨2 点的温度22 ℃作为合龙温度,考虑梁段起吊后位移下挠造成的合龙口顶底口变化影响,经修正后的最终配切尺寸见表2 所示。为保证切割质量,采用全方位爬山虎便携式火焰切割机,并对切割面进行坡口处理及打磨。

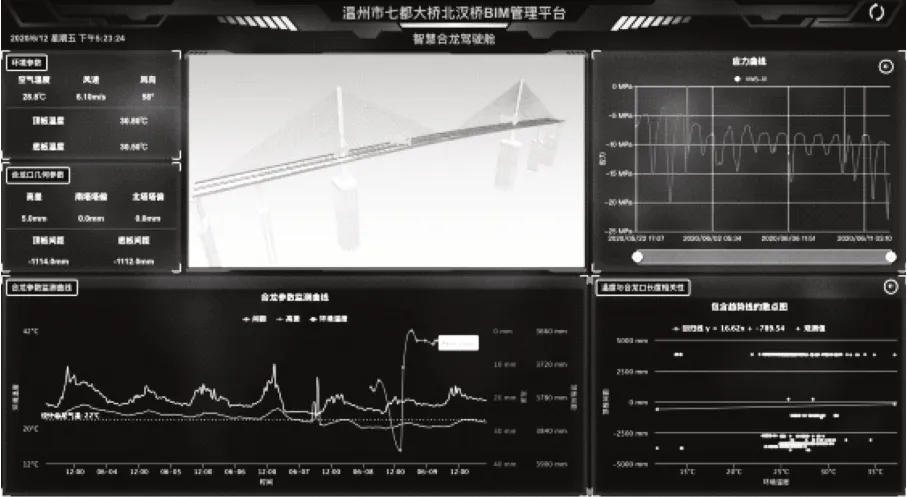

3.3 智慧选择合龙时机

合龙口两端各预留1 cm 的焊缝间距,精度要求高,合龙时间至关重要,人工检测很容易错过最佳时机。自动化监测可实时传递与诊断[10],及时地对合龙时机进行预测,通过布置传感器,通过无线传输模块,对合龙口间距、标高、轴线、梁体温度、环境温度等数据进行全面动态观测,并将采集到的数据处理后通过可视化的形势呈现在“七都桥智慧合龙驾驶舱”中,实现桥梁合龙的可视化动态监测,白天将梁起吊至合龙口,待夜间稳定时,根据合龙驾驶舱反馈的数据,根据图9 合龙参数监测曲线预判合龙时机,极大提高了桥梁合龙的精度及效率,实现了采用人机交互方式的智慧合龙。合龙时实测塔偏往边跨侧偏0.205 cm,SM21、NM21 梁段前端的监测点最大高差仅1 mm,实现了高精度合龙。

图9 七都桥智慧合龙驾驶舱截面示意图Fig.9 Cross section of Qidu Bridge intelligent closure cockpit

3.4 合龙口锁定、体系转换及焊接

合龙段匹配后,梁顶采用码板焊接,梁底采用临时锁定装置固定,同时解除主塔根部的临时固结装置,完成体系转换。体系转换完成后,对钢梁进行焊接,焊接顺序及焊接方向应遵循同类焊缝对称焊接、箱体先内后外、由中心向两边施焊的原则,具体焊接顺序为中竖腹板、斜腹板、底板、顶板、底板加劲肋、中竖腹板加劲肋、斜腹板加劲肋,如图10所示。

图10 合龙段钢梁焊接顺序图Fig.10 Welding sequence diagram of steel beam at closure section

4 结语

温州七都北汊桥主桥为独柱圆形塔中央索面叠合梁斜拉桥,合龙顶推施工风险大,合龙日温差变化较小,合龙精度要求高。本文将常规的倒“梯形”合龙改变为“梯形”合龙,采用扁担吊的方式实现同步起吊,两台吊机均匀受力,引入自动采集设备与系统,对各参数进行实时可视化动态监测,极大提高了桥梁合龙的精度及效率,同时介绍了合龙工序及焊接顺序。大桥于2020 年6 月11 日顺利起吊并完成高精度匹配,首次将中跨无顶推梯形智慧合龙技术成功应用于中央索面独柱叠合梁斜拉桥施工中,该技术的成功应用可为类似桥梁实现无应力、高精度合龙提供借鉴和参考。