病死动物回转窑焚烧处理工艺设计与应用

曹伟华

(上海市政工程设计研究总院(集团)有限公司,上海 200092)

1 工程背景概述

病死动物无害化处理是有效防控动物疫病、确保动物产品质量安全的重要环节。各地开展动物无害化处理工程建设,将有效缓解病死动物无害化处理能力不足的现状,提高动物疫病防控整体水平,保障畜牧业生产稳定发展,保障人民身心健康和生命安全,提高环境卫生水平和人民生活质量,改善区域生态环境,促进社会稳定和可持续发展[1]。

动物无害化处置主要有焚烧、化制、掩埋、发酵、化学处理等几种方法[2]。高温焚烧优点是减容量显著,适应性最广,可以彻底消灭所有有害病原微生物,是彻底安全的处理方式,但其成本相对较高,国内应用还不普遍,目前上海率先进行了焚烧处理的探索[3],在异味控制、烟气排放工艺技术等方面,积累了一定的经验[4-5],也面临稳定进料、臭气控制等难点。

上海崇明动物无害化处理厂项目占地2 hm2,场地呈矩形,总图布置上充分满足生产工艺流程和运行管理方便的要求,按照功能划分为3个区域,分别为管理区、生产区、防疫隔离区。管理区主要包括门卫、综合楼等;生产区主要为综合处理车间,在其周边配套了污水处理站、变配电站等辅助设施;管理区与生产区之间设置防疫隔离区,防疫隔离区主要通过绿化带及围墙隔离,确保防疫安全。

结合上海本地已有的动物无害化处理运行经验,该项目仍采用焚烧工艺,将重点遵循工艺稳定、环保达标、卫生安全的原则进行设计,力求在病死动物焚烧处理工程工艺设计、环保、卫生等方面,探讨回转窑焚烧在病死动物处理中的应用,为类似工程的实施提供借鉴。

2 工程设计流程及参数

2.1 建设规模与物料特性

本工程每日24 h运行,最大处理能力为833 kg/h,处理量20 t/d。主要处理对象为上海崇明区各类病害动物及动物产品。病死动物主要由蛋白质、脂肪、水和无机盐等组成,由于畜禽类型不同,其成分组成会有一定的变化,所占比例大致为:蛋白质约占10%,脂肪约占20%,体液和无机盐约占70%,平均低位热值为6 278~8 372 kJ/kg。

根据地区畜禽养殖分布情况,病死生猪占处理对象的80%以上。对上海市死亡生猪进行检测,其低位热值为7 995 kJ/kg,物料组分平均值见表1。辅助燃料采用0号柴油。

表1 物料组分Table1 Material composition

2.2 工艺总体流程

动物无害化处理中心规划重点突出防疫、环保、耐用。从这个角度出发,进场病死动物进入卸料区后,全部在全封闭负压环境中操作运行。

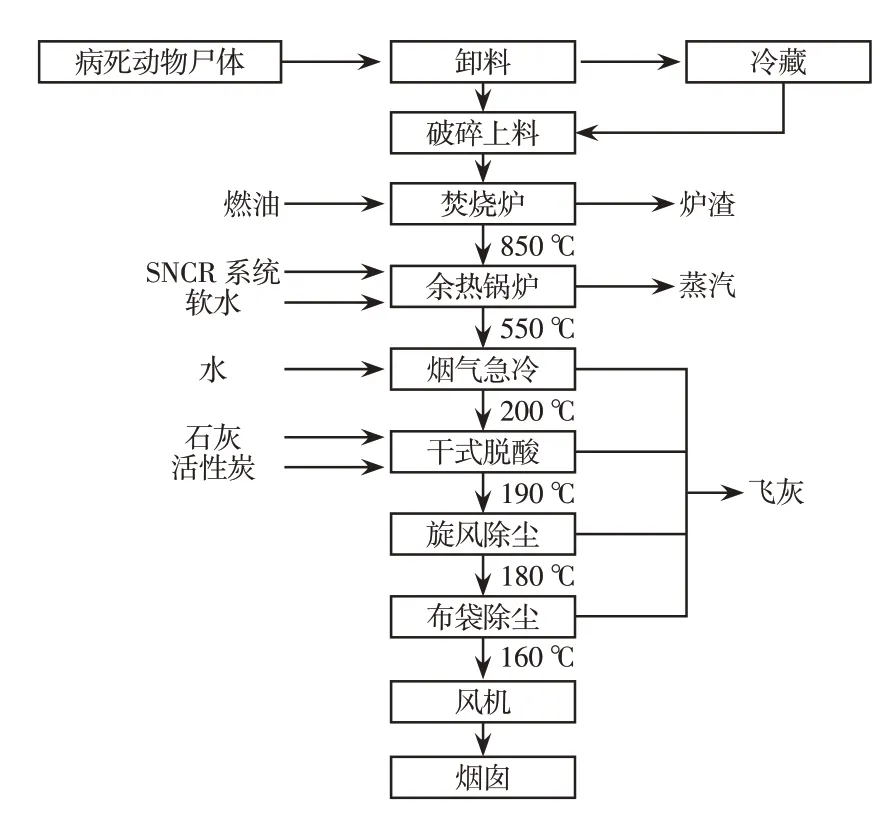

动物无害化处理站主要由收集储存系统、破碎输送系统、焚烧系统、余热利用系统、烟气净化系统等组成。主要工艺流程如图1所示。

图1 工艺流程Figure 1 Process flow

病死动物经专用收集车辆收集后送至厂内,经计量和车辆清洗消毒通道后,送至综合处理车间的卸料间。不能及时处理的卸料至周转箱后运入冷库暂存,能及时处理的卸料至半地下设置的储罐存放,储罐中的物料通过底部设置的螺旋输送机,输送至切割机进行破碎处理,切割后的物料由输送泵送入回转窑焚烧炉。

经切割后的动物尸体,在回转窑及二燃室充分燃烧。物料燃烬后产生的炉渣由专用出渣装置排出。二燃室出口烟气依次进入余热锅炉和急冷塔降温,余热锅炉利用焚烧产生的热量生产蒸汽。由于原料成分中硫、氯等酸性成分相对较低,为尽可能地减少废水处理量,烟气净化采用干法脱酸加两级除尘工艺。锅炉出口烟气进入急冷塔急冷,然后进入干式脱酸塔,喷入石灰和活性炭脱除酸性气体和重金属类物质,经旋风除尘器去除大部分颗粒物后,进入布袋除尘器进一步降低烟气中粉尘浓度,最后经引风机,从烟囱达标排放。

经物料平衡计算,按照处理规模833 kg/h、热值7 995 kJ/kg计算,回转窑需助燃空气2 571.3 m3/h,二燃室需助燃空气1 714.2 m3/h,进入烟囱烟气量7 228.1 m3/h。焚烧线炉渣产生量28.88 kg/h,飞灰产生量14.86 kg/h。余热锅炉可产生1.03 t/h的饱和蒸汽。

2.3 主要系统参数

2.3.1 收集、储存系统

1)卸料与储存系统。综合处理车间一楼设置专门的卸料间,能及时处理的病死禽畜及动物产品直接卸入半地下式储罐,储罐容量为40m3;不能及时处理的,卸料至周转箱,由叉车运入冷库暂存,处理时通过叉车转运倒入储罐。空周转箱清洗消毒后循环使用。

2)冷库系统。病死动物产生随着季节、气温的不同而波动,尤其极冷极热天气动物尸体产生量较大。同时考虑到突发动物疫情大量畜禽集中处置的应急能力,并确保焚烧系统稳定,需设置冷库。本项目冷库考虑至少3 d的储存量,面积约234m2。

3)清洗消毒系统。对卸料区及卸空后的周转箱采用高压水枪进行清洗,再经消毒后送入存放间待用。

2.3.2 破碎输送系统

本系统为动物性物料密闭投料系统的输送部分,系统包括破碎机、预推进螺旋、输送泵、密闭管道系统等设备,实现动物性物料经破碎后定时定量输送。

1)破碎机。利用破碎机来缩减动物尸体以及屠宰场的各种内脏及骨料的大小。破碎后,动物性物料成为约50mm大小的肉块,并含有大量骨质颗粒、黏度较高的液体(血水等)。

2)预推进螺旋。该设备用于破碎后物料输送至输送泵,能够推进含大量黏稠液体的动物组织,包括坚硬的动物骨头,确保物料输入输送泵的稳定性,螺旋输送量625~1 000 kg/h,功率4 kW。

3)输送泵及管道。该部分是自动进料系统的核心,采用不锈钢输送泵,配置直径250mm不锈钢管道,管道具有电伴热装置和压缩空气清洁装置,同时配备自动控制系统,实现动物性物料在恒温条件下定时定量输送,输送量625~1 000 kg/h,满足焚烧系统进料需求。

4)应急进料系统。应急进料系统由应急料仓、应急进料口和装载机构等组成,一般情况应急进料系统不工作,当自动进料系统出现故障时,可使用应急进料系统进行临时上料。

2.3.3 焚烧处理系统

焚烧系统主要包含回转窑、二燃室。回转窑适应热值范围较大,病死动物的热值约7 995 kJ/kg,在其适应范围内,是比较合适的焚烧炉。物料在回转窑内充分氧化、热解、燃烧,燃烧后产生的烟气进入二燃室再次燃烧。回转窑和二燃室各设置1台燃烧器,采用0号柴油作为辅助燃料,具备二段调节功能,燃油量50~150 kg/h。二燃室配置二次供风装置,使未完全燃烧的可燃性气体得以充分燃烧,并保证二燃室温度达到850℃以上,燃烧所产生的烟气从二次供风出口到锅炉换热面停留时间应大于2 s。物料燃烬后产生的炉渣由专用出渣装置排出。本项目设计回转窑内径2 000 mm,长度10 000mm,斜度1.5%,设计转速0.1 ~1.0 转/min;二燃室本体高度10 000mm,本体直径2 400mm。

2.3.4 余热利用系统

余热利用系统主要包括余热锅炉、余热锅炉水循环单元和余热锅炉辅助设备,考虑余量,配置余热锅炉额定蒸发量2 t/h、1.25 MPa饱和蒸汽。

2.3.5 烟气净化系统

项目执行GB 18485—2014生活垃圾焚烧污染控制标准、DB 31/768—2013生活垃圾焚烧大气污染物排放标准的要求,为确保烟气达标排放,二燃室出口处设置SNCR脱硝装置,焚烧烟气净化工艺采用“烟气急冷+干法脱酸(含活性炭吸附)+旋风除尘+布袋除尘”的组合工艺。急冷塔烟气入口温度550℃,烟气出口温度小于200℃,急冷塔尺寸直径2 800mm,高10 000mm,双流体喷嘴1个,可形成30~70μm的雾粒,水压0.6 MPa,气压0.6 MPa,设置4m3/h的水泵;干式脱酸塔烟气入口温度200℃,脱酸塔立式,顺流添加消石灰、活性炭;旋风除尘器烟气入口温度180℃,设备阻力小于1 000 Pa;布袋除尘器过滤面积200m2,阻力小于1 500Pa;引风机风量14 000 m3/h,全压5 500 Pa;烟囱出口直径800mm,高35 000mm。

2.3.6 安全设施

车间进行可靠的安全设计,配置消防水池和消防系统,在卸料区等位置设置安全洗眼器。出入口设置明显安全标志,回转窑周边设置安全围栏等。

2.4 除臭系统设计

根据项目特点,综合处理车间负责动物尸体的卸料、暂存、破碎和焚烧,是臭味的主要来源。焚烧系统自进料开始均处于密封、负压状态,二燃室内动物尸体高温焚烧,焚烧过程已将恶臭污染物分解,出渣无恶臭气味。因此动物尸体的卸料、暂存、破碎作业的卸料大厅、破碎间、冷库和应急工况的人工备用加料作业区域是本项目除臭处理的重点区域。

1)设备密封、土建隔断、气流阻隔。单独设置卸料大厅和破碎间,卸料仓带密封盖板,对臭气浓度较高的破碎间区域作相应隔断,以减少破碎作业时臭气溢出。卸料大厅外门口设向下吹风风幕机,以减少动物尸体转运车进出卸料大厅产生的气流扰动。

2)风管收集和末端处置。本项目设有2组臭气收集处理系统:①收集综合车间内卸料区、储罐、破碎机平台区、物料输送设备区、周转箱清洗区等产生的臭气,其特点是大风量、中低浓度,臭气污染物质成分较为复杂,采用单一的除臭措施不能达到较好的除臭效果。洗涤法,具有抗负荷冲击能力强、运行启停灵活等优点。活性炭吸附法除臭对低浓度臭气处理效果好,结合经济运行,常用于环境空气品质控制要求高、串联于其他除臭工艺之后的工序。离子氧法,除能分解有机恶臭外,还具有一定的抑制细菌作用。因此采用“植物液洗涤法+活性炭吸附法+离子氧法”的组合除臭工艺,可以确保整体除臭效果。处理规模80 000m3/h,经直径1.2 m、高15m排气筒排放。②主要收集污水站产生的臭气,收集范围包括格栅井、调节池、气浮池、MBR系统、污泥池、污泥脱水间、污泥储存间等,其臭气量少,浓度低,采用离子氧法除臭处理,处理规模2 000m3/h,合并至综合车间除臭排气筒排放。

2.5 清洗消毒系统

清洗消毒系统是卫生设计的重点,包含车辆清洗消毒和人员更衣消毒两部分。

设置两个出入口,分别为管理区的人员出入口和生产区的物流出入口,有效减少人流和物流之间的干扰。物流通道上设置车辆清洗系统和车辆消毒系统,清洗系统主要用清水,消毒系统采用雾化喷头,消毒剂为0.5%~1%的聚维酮碘溶液。

在管理区和生产区之间的防疫隔离区设置了更衣消毒间,来往两个功能区的人员必须经过更衣消毒间,确保厂区卫生安全。更衣消毒系统采用两级更衣消毒,即一级为更换工作服和工作鞋,二级为穿上防疫服,通过地面消毒池和顶部喷雾消毒的消毒通道。消毒剂为0.5%~1%的聚维酮碘溶液。

3 测试指标与分析方法

本项目正常运行情况下产生的有组织废气主要为焚烧工艺烟气和项目除臭设施臭气。

废气在线监测根据HJ/T 75—2007固定污染源烟气排放连续监测技术规范(试行)的要求,焚烧工艺烟气CEMS安装在烟囱取样平台上,指标主要是烟气量、烟气温度、氧含量、HCl、SO2等。除臭设施臭气采用取样监测方式,监测采样方法参照GB/T 16157—1996固定污染源排气中颗粒物测定与气态污染物采样方法。

4 运行效果分析

在调试运行期间二燃室温度稳定达到850℃以上,连续稳定运行超过半个月。由于原始物料中硫、氯等污染成分较低,烟囱排放的HCl为3.2 mg/m3,SO2为18.3 mg/m3,明显低于GB 18485—2014及DB 31/768—2013的要求。综合处理车间产生的臭气经收集处理后达到GB 14554—1993恶臭污染物排放标准中二级标准排放,厂区无臭感。初期雨水、生产废水及生活污水经三级处理(含消毒)达到回用水标准后,回用于生产环节和冲洗,不外排环境。项目产生的炉渣属于一般固废,飞灰经鉴定不属于危险废物,进入崇明飞灰填埋场填埋处置。

总体而言,项目调试试运行后各项参数满足设计要求和环保排放标准,并通过环保验收,生态环境效益明显。

5 成本经济分析

项目总投资7 551万元,其中工程费用5 513万元,按20 t/d,折算工程费投资约27.6 万元/t。项目年运行成本613万元,主要来自动力费、人工费、修理费及残渣处理费等。按6 000 t/a,运行成本约1 021元/t。从投资和运行成本来看,相比化制法等处理工艺,焚烧处理工艺的投资和运行成本均略高。但考虑到焚烧处理灭杀病菌最彻底,总体安全风险可控,在处理量达20 t/d的经济发达地区是具有可接受度的。

6 总结与展望

在各种处理工艺中,作为杀灭病菌最彻底的方式,回转窑焚烧处理工艺能确保病死动物无害化处置过程的安全与环保,实际运行稳定可靠。上海崇明动物无害化处理项目工艺设计整体突出环保和防疫理念,切割及进料系统在封闭负压的环境内运行,并且确保切割产生的血水、设备冲洗用水及臭气全部进入焚烧炉焚烧,避免了臭气溢散及各种疫病的传播,同时注重防疫隔离区设计,满足环保及防疫要求。该项目已经安全运行超过两年,其成功实施为我国动物无害化处理项目建设起到良好的示范作用。