高速公路养护基地集料储存方案对比研究

王红祥,李鑫,刘雨鑫,李伟

(1.江苏现代路桥有限责任公司,江苏 南京 212011;2.河海大学土木与交通学院,江苏 南京 210098;3.江苏路易达工程科技有限公司,江苏 南京 211800)

1 引言

江苏省的公路交通建设已逐步跨入“全面养护”时代,如何对现有路面进行有效养护管理已成为目前江苏省高速公路养护管理的重点工作。按照沥青路面的设计寿命,目前每年有12%以上的沥青路面需要翻修,路面材料的需求逐年攀升。集料是高速公路养护基地生产过程中的主要原料之一,一台拌合站每年可用掉20~40万吨集料。以现阶段江苏省内养护基地常用的4000型拌合站为例,通常需要存储4万吨左右的集料才可以满足养护基地生产周期需求。

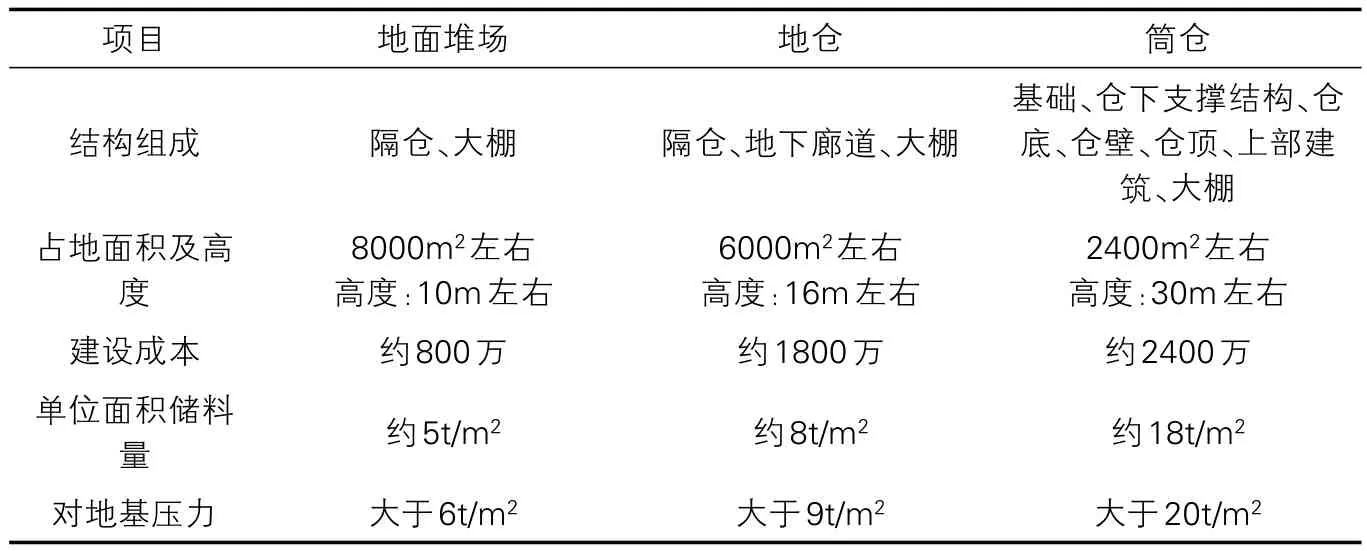

另一方面,随着社会的进步与发展,国家对环保要求越发严格,市场对先进的自动化生产需求越发强烈。考虑现有的养护基地多选用露天堆料,粉尘污染严重,现需要对原储料方式进行相应的升级改造。经过大量的市场调研可知,目前常见的储存方式主要包括地面堆场、地仓和筒仓。本文从料仓结构和集料输送方式对比三种储料方式,为今后新建养护基地选用储料方式提供参考。

2 结构特点

2.1 地面堆场

地面堆场整体结构十分简单,由12~14个地面隔仓构成,分别存放不同种类规格的集料,具体数量与尺寸根据生产需求选取。考虑环保和集料含水率的问题,地面堆场宜安装外包大棚,减少扬尘外排和集料含水率的升高。

2.2 地仓

地仓包括上部和地下两部分结构。地上结构与地面堆场基本一致,不同之处在于地仓冷料仓的布置。在每个隔仓底部偏离中心轴线位置会间隔布置两个或以上的冷料仓,布料时集料从冷料仓卸出。冷料仓的设计要考虑其尺寸大小、布置形式、强度和仓壁斜度,要让冷料仓的大小和布置形式可以辐射大部分的隔仓空间,并预留出可以让装载机工作赶料的空间;让冷料仓的强度可以承载最大堆料量下的压力;让仓壁斜度大于物料的静堆积角,使物料的出料不受影响。

图1 地仓结构图

地仓的地下廊道一般采用的是矩形闭合钢筋混凝土结构。该结构整体性和防水性能好,对建筑功能的适应性强,空间利用率高,挖掘断面经济,且易于施工。地下廊道长度根据地仓总跨度选取,保证可以连接一排所有冷料仓出料口。其宽度一般在4~5m,高度应综合考虑冷料仓下部的凸出深度、给料机和上料皮带机的高度,一般在5m左右。

2.3 筒仓

筒仓由基础、仓下支承结构(筒壁或支柱)、仓底、仓壁、仓顶和仓上建筑物等六部分构成。与其他储料结构相比,筒仓为立式储料结构,占地面积小,这就导致了其整体结构较重。所以选用筒仓时应特别注意场地的土质检测,需满足承载力计算和地基变形要求。

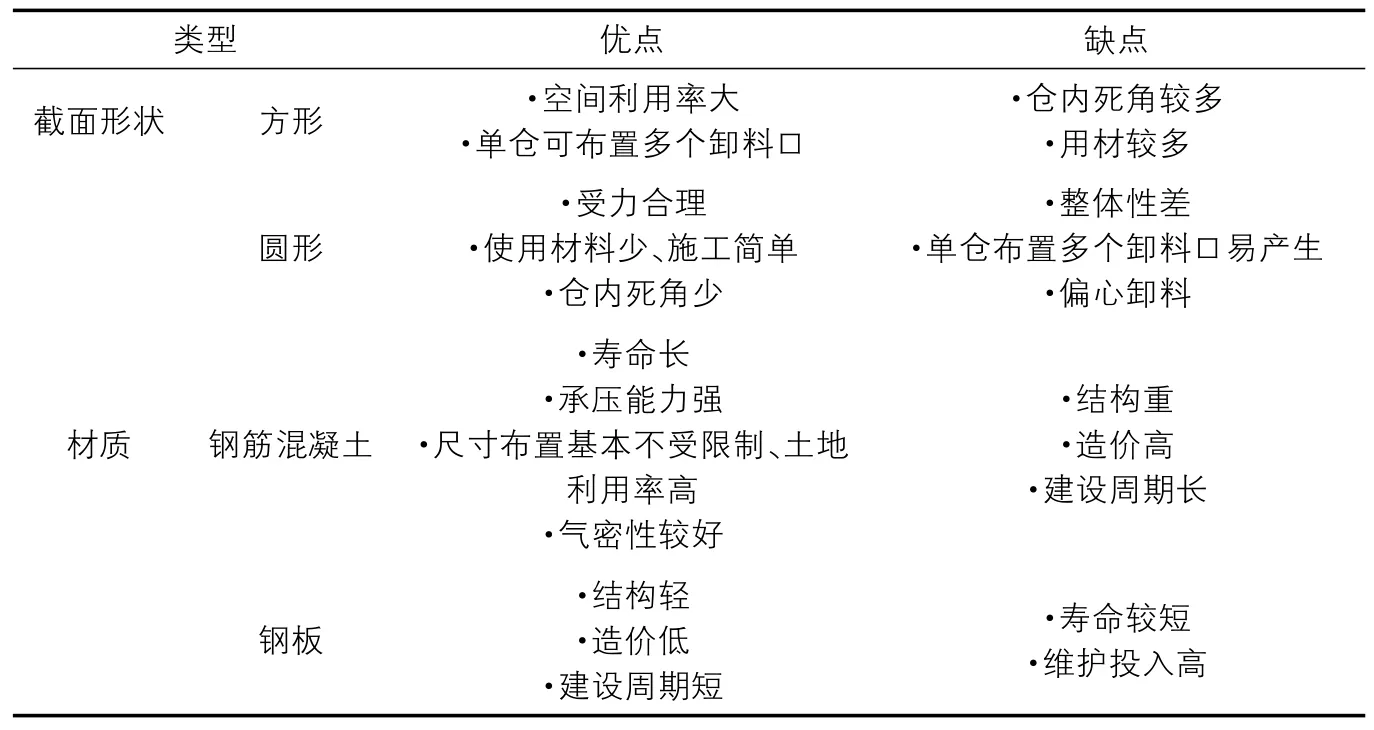

常用筒仓按建筑材料可分为钢筋混凝土筒仓和钢板筒仓,按形状可分为圆形筒仓和方形筒仓,不同的筒仓各有优缺点,可按照自身需求选用。

由于筒仓的堆料高度高,单位储料量大,导致集料间的作用力大。细集料由于压力和含水颗粒间的附着、凝聚力等的作用,往往造成卸料口结拱、堵塞现象,影响细集料连续出料。现有的助流措施仍不能完全避免结拱现象的产生,可通过在仓底多设置几个出料口,防止其中一个结拱堵塞后导致生产停滞。

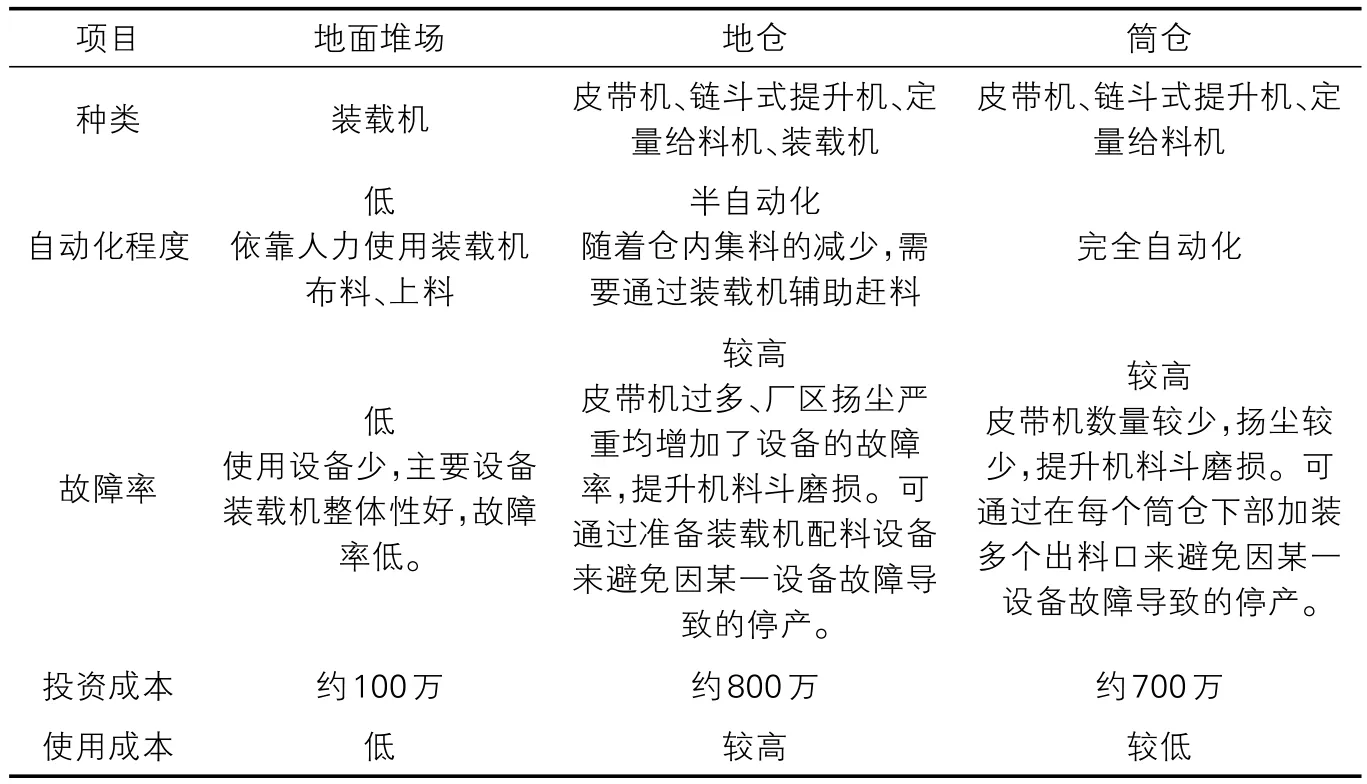

3 集料的传送方式

3.1 集料的传送方式

输送设备的布置需考虑输送高度、集料的转接方式等方面。地面堆场在工作运行过程中布料和上料都通过装载机来实现。

使用地仓作为储料方式时主要依靠提升机和皮带机布料、上料。集料进场后,卸至卸料斗,卸料斗内集料由提升机提升至料仓顶部布料小皮带机中布料。上料时,集料通过冷料仓出料,由仓口处定量给料机控制出料量,由上料皮带机输送至拌和楼内生产。

筒仓类型 表1

筒仓的设备布置方式与地仓类似,均采用提升机和皮带机布料、上料。集料卸入卸料仓后,由自动化控制的提升机、皮带机将物料提升至筒仓顶部卸料小车中,按系统要求卸入指定的筒仓内,仓顶设置的连续式料位计智能查验各仓的料位。筒仓的控制系统和沥青混合料搅拌设备的控制系统联动,按照沥青混合料搅拌设备的用料要求,将所需物料从仓底卸出,通过仓底皮带机送入总集料皮带机上,再转接上料皮带机送入沥青混合料搅拌设备。

3.2 主要传送设备的选型

主要设备包括装载机、皮带机和提升机。装载机选用轮胎前卸式装载机,装载量需匹配拌和楼生产效率,一般适应4000型拌和楼生产宜采用载重5t的装载机。

三种储料方式结构特点及要求 表2

三种储料方式输送设备对比 表3

皮带机在料仓中应用较多,选型主要考虑输送物料类型、拌和楼生产效率、卸料方式和建筑高度。集料是一种棱角性较强的材料,需选用耐磨损能力较强的胶带。在布料阶段,考虑在皮带机上加装卸料小车,实现料仓内不定点卸料。在上料阶段,皮带机带宽的选取应考虑拌合楼的生产效率。当皮带机两端出现高差时,皮带机倾斜角度不应大于物料的堆积角。

提升机是料仓中主要的集料提升设备,选型主要考虑输送物料类型、拌和楼生产效率、进料方式等。考虑集料的物理性质,建议选取板链斗式提升机。提升机料斗大小的选取应综合考虑皮带机带宽和拌和楼生产效率。

3.3 环保设备的布置与选型

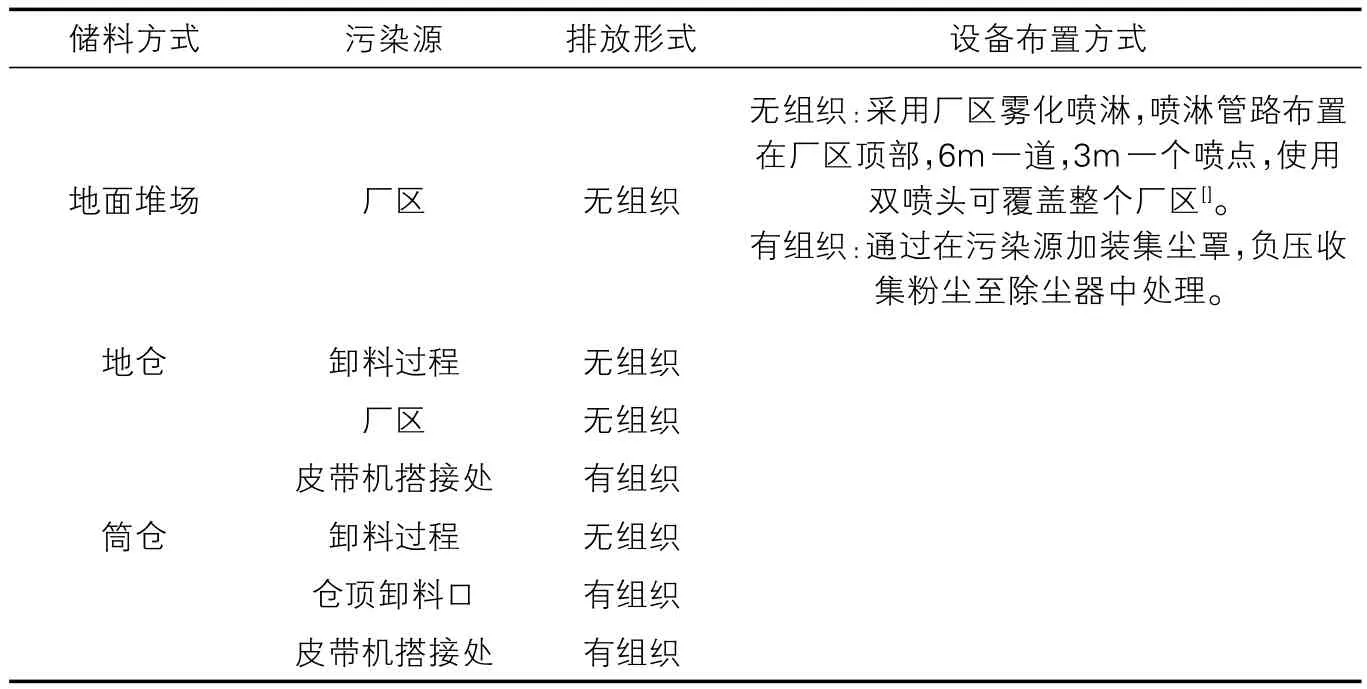

环保设备主要有集中处理设备和非集中处理设备两种形式,分别针对粉尘污染的有组织和无组织排放。三种储料方式的污染源及环保设备的布置如表4所示。

图2 负压集尘罩的布设方式

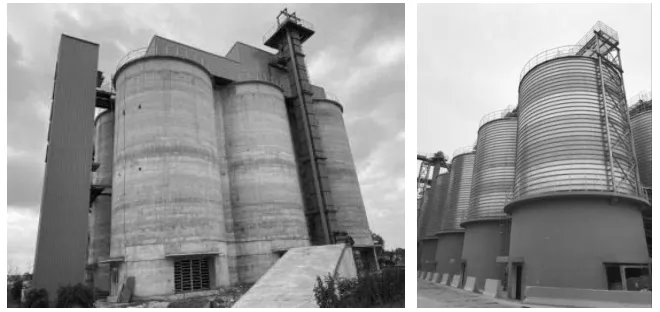

图3 筒仓

料仓污染点 表4

4 三种储料方式适用性分析

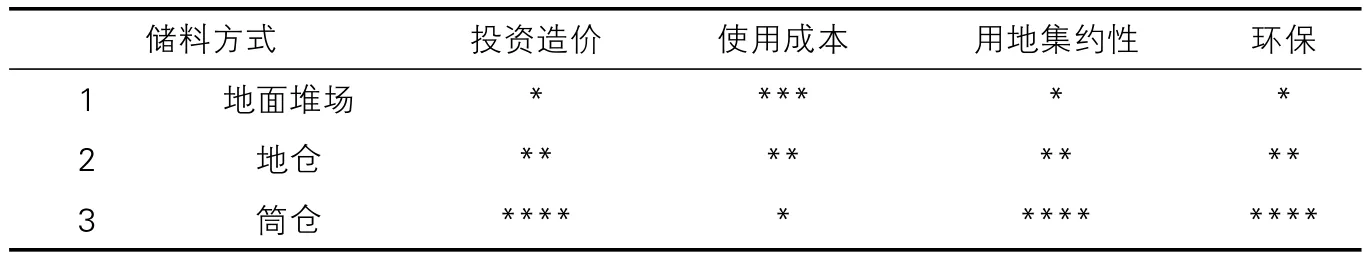

三种储料方式在不同方面各有优缺点,没有绝对的优劣。其中,成本、占地面积和环保是选择储料方式的关键点。下面从这三个方面对三种储料方式进行适用性分析。

4.1 地面堆场

地面堆场难以采用高效的环保方式,依靠雾化喷淋除尘,除尘效率低,很难满足国标中无组织颗粒物1mg/m的标准,适用于对环保要求较低的地区;地面堆场单位储料能力弱,占地面积大,储料占地约在7000m以上,适用于可利用土地大的基地建设;地面堆场的建设成本低,约为1000万以内;自动化水平低,传送设备投入约在200万以内,适用于小投资的基地建设。

4.2 地仓

地仓污染源较多,可采用的环保治理手段除尘效果一般,可满足国标中颗粒物1mg/m(无组织)以及120mg/m(有组织)排放标准,适用于对环保有一定要求的地区;地仓占地面积较大,储料占地约为4000~5000m,适用于可利用土地较大的基地建设;地仓的建设成本较高,约为2000万以内;自动化水平较高,传送设备投入约在800万以内,适用于较高投资的基地建设。

4.3 筒仓

筒仓封闭性高,污染源较少,可采用高效治理方式,治理后颗粒物排放可达到10mg/m,满足国内高标准环保要求,适用于对环保要求高的地区;筒仓的占地面积较小,储料占地约为2000~3000m,适用于可利用土地较小的基地建设;筒仓根据材料的不同分为钢板筒仓和钢筋混凝土筒仓。钢板筒仓相比于钢筋混凝土筒仓结构轻、造价低,使用寿命也较低。钢板仓一般寿命为20~30年,钢混仓一般寿命为40~50年。在硬质地基上,钢板筒仓土建成本约为1800万,钢筋混凝土筒仓约为2100万;在软弱地基上,成本要酌情增加200~500万。筒仓可实现全自动化水平,传送设备投入约在600万以上,适用于较高投资的基地建设。

综上所述,总结三种储料方式特点如表5。

三种储料方式对比表 表5

5 结语

本文从特点、结构和设备三个方面对比了三种储料方式,并进行适用性分析。考虑筒仓自动化程度高、环保效果优异、使用成本低,更加适用于现代化绿色工业生产建设。其中,钢板筒仓由于基地单仓储料量不高以及价格优势,较钢筋混凝土筒仓更适用于作为现代化养护基地储料系统。