内燃机活塞机构的优化设计

胡新宇

摘要: 针对目前偏置曲柄滑块机构在内燃机中的设计较少,本文基于对偏置曲柄滑块机构的分析,建立优化模型,对卡特彼勒(Caterpillar)某型内燃机的活塞机构参数进行了优化计算。结果表明:优化后机构最小传动角为47.16°,驱动力的无效分量在做功冲程中之和减小40.3%;活塞加速度减小且峰值减小5.7%,使得惯性力减小;活塞与缸套间的正压力减小且峰值减小1.9%,改善了活塞和缸套间的偏磨情况,延长零件的使用寿命。

Abstract: At present, offset crank slider mechanism is seldom used in internal combustion engine. Based on the analysis of offset crank slider mechanism, an optimization model is established to optimize the piston mechanism parameters of a Caterpillar internal combustion engine. The results show that the minimum transmission angle of the optimized mechanism is 47.16°, and the sum of the ineffective components of the driving force in the power stroke is reduced by 40.3%. The piston acceleration decreases and the peak value decreases by 5.7%, so that the inertial force decreases. The positive pressure between piston and cylinder sleeve decreases and the peak value decreases by 1.9%, which improves the eccentric wear between piston and cylinder sleeve and prolongs the service life of parts.

關键词: 内燃机;活塞;偏置曲柄滑块机构;优化设计

Key words: internal-combustion engine;piston mechanism;offset slider-crank mechanism;optimal design

中图分类号:TK4 文献标识码:A 文章编号:1674-957X(2022)01-0013-03

0 引言

内燃机在国民经济中有着举足轻重的地位,它为机械的运行提供主导动力,而活塞机构则是内燃机中最重要的运动机构之一,活塞机构的特性对内燃机的性能有很大的影响[1]。对活塞机构进行优化设计,提升内燃机的性能,对促进经济发展、节能减排等有重要意义。

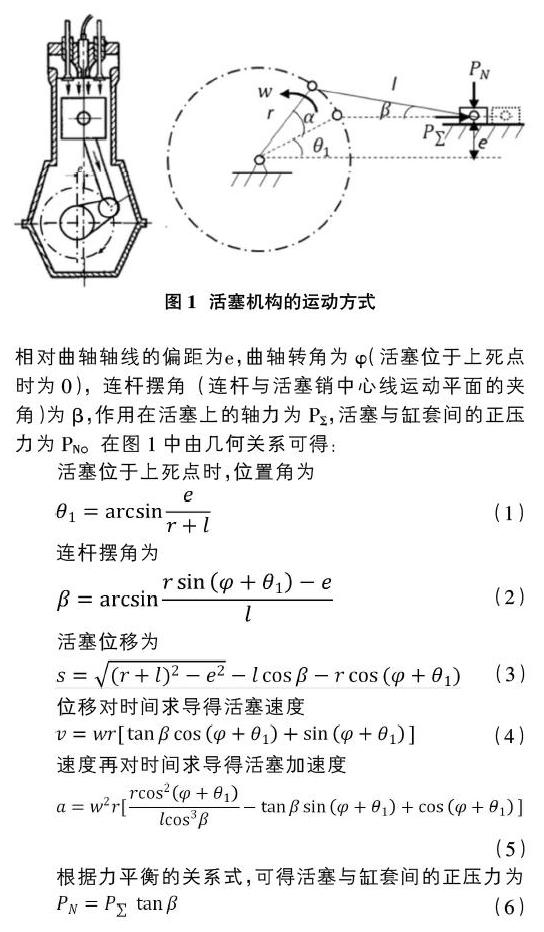

往复活塞式内燃机的工作腔为气缸,传动机构由活塞、曲轴、连杆等组成,活塞在气缸内做往复直线运动,曲轴绕其轴线做圆周运动,连杆做平面运动,上述运动方式可用曲柄滑块机构的运动简图表示。

目前,针对内燃机的对心曲柄滑块机构研究较多,而对于偏置活塞式内燃机的活塞机构的优化设计较少。另外,在优化偏置曲柄滑块机构的方法中,大多是以机构最小传动角的最大化作为优化目标[2],而没有考虑到曲柄滑块机构的运动过程是动态的,取最小传动角为研究对象不能完全反映机构在整个行程中的传力性能[3]。对于四冲程内燃机,在一个工作循环中,只有做功冲程产生动力,优化在这一行程中曲柄滑块机构的传力性能可提高内燃机的综合性能[4]。

因此,本文以四冲程内燃机为例,建立了偏置活塞式内燃机优化模型,利用MATLAB的fmincon优化函数对内燃机活塞运动的对心曲柄滑块机构参数进行了优化计算,将其优化为偏置活塞式内燃机,以提高内燃机的性能。

1 活塞运动分析

在偏置活塞式四冲程柴油机的做功冲程中,活塞机构的运动方式可用偏置曲柄滑块机构运动简图表示,如图1所示,可以看出活塞销中心线的运动平面与曲轴轴线之间的距离为e。做功冲程活塞由上止点往下止点运动,曲轴旋转角度大于180度。

曲轴和连杆的长度为r和l,活塞销中心线运动平面相对曲轴轴线的偏距为e,曲轴转角为φ(活塞位于上死点时为0),连杆摆角(连杆与活塞销中心线运动平面的夹角)为β,作用在活塞上的轴力为PΣ,活塞与缸套间的正压力为PN。在图1中由几何关系可得:

2 活塞机构的优化设计

2.1 偏置曲柄滑块机构中的几何关系

在图2中,曲轴AB的长度为a,连杆BC的长度为b,e为偏距,H为做功行程。令曲轴AB作顺时针转动,则根据偏置曲柄滑块机构的急回特性,可判断出活塞从C1运动到C2为做功冲程。当曲轴AB从竖直方向转动任意角度φ时,活塞位于C处,φ0为曲轴AB的初始转角,θ为机构的极位夹角,C1、C2为活塞运动的两个极限位置。

上式即为内燃机做功冲程中曲柄滑块机构传动角γ所满足的函数关系。

2.3 衡量机构的传力性能

主动构件曲轴AB上的驱动力通过连杆BC传给输出构件活塞的力F是沿BC方向的,将其分解为与活塞速度方向共线的分力F1和垂直于活塞速度方向的分力F2,其中,F2对活塞的速度无影响,为无效分量,F2的大小为Fcosγ。

为了使曲柄滑块机构的传力效率更高,需使F的无效分量尽可能小,于是可以利用F的无效分量在工作行程中的和来衡量机构的传力性能,值越小传力性能越好。

2.4 优化模型的建立

以曲柄存在的条件及各几何关系作为约束条件,以活塞上单位驱动力的无效分量在做功冲程中之和的最小值为目标函数,建立内燃机活塞机构的优化模型。

這是一个含有等式约束和不等式约束的非线性优化问题,可在MATLAB中编程,利用fmincon优化函数进行求解。

3 优化设计案例分析

3.1 尺寸优化

以卡特彼勒(Caterpillar)某型内燃机活塞运动的对心曲柄滑块机构为例,做功冲程中活塞行程H=152mm,曲轴半径a=76mm,连杆长度b=200mm[6]。将其优化为偏置活塞式内燃机,即采用偏置式曲柄滑块机构,取行程速比系数k=1.2[7]和活塞行程H=152mm为设计的初始条件,各待优化参数的初值及取值范围如表1所示。

利用MATLAB编程求解前面建立的优化模型,得到优化结果为X=[71.9797 185.8900 54.4448 1.7835 0.7130]。为便于机械加工,取a=72.0mm,b=185.9mm,e=54.4mm。

3.2 优化结果分析

将优化结果代入(22)式,并与优化前的结果对比,发现优化后的驱动力无效分量在做功冲程中之和比优化前减小了40.3%,说明优化效果良好。

将上述优化结果代入最小传动角的表达式,根据cos(γmin)=(a+e)/b得,γmin=47.16°,所以该优化结果满足传动角不小于许用传动角[γ]=40°的约束。

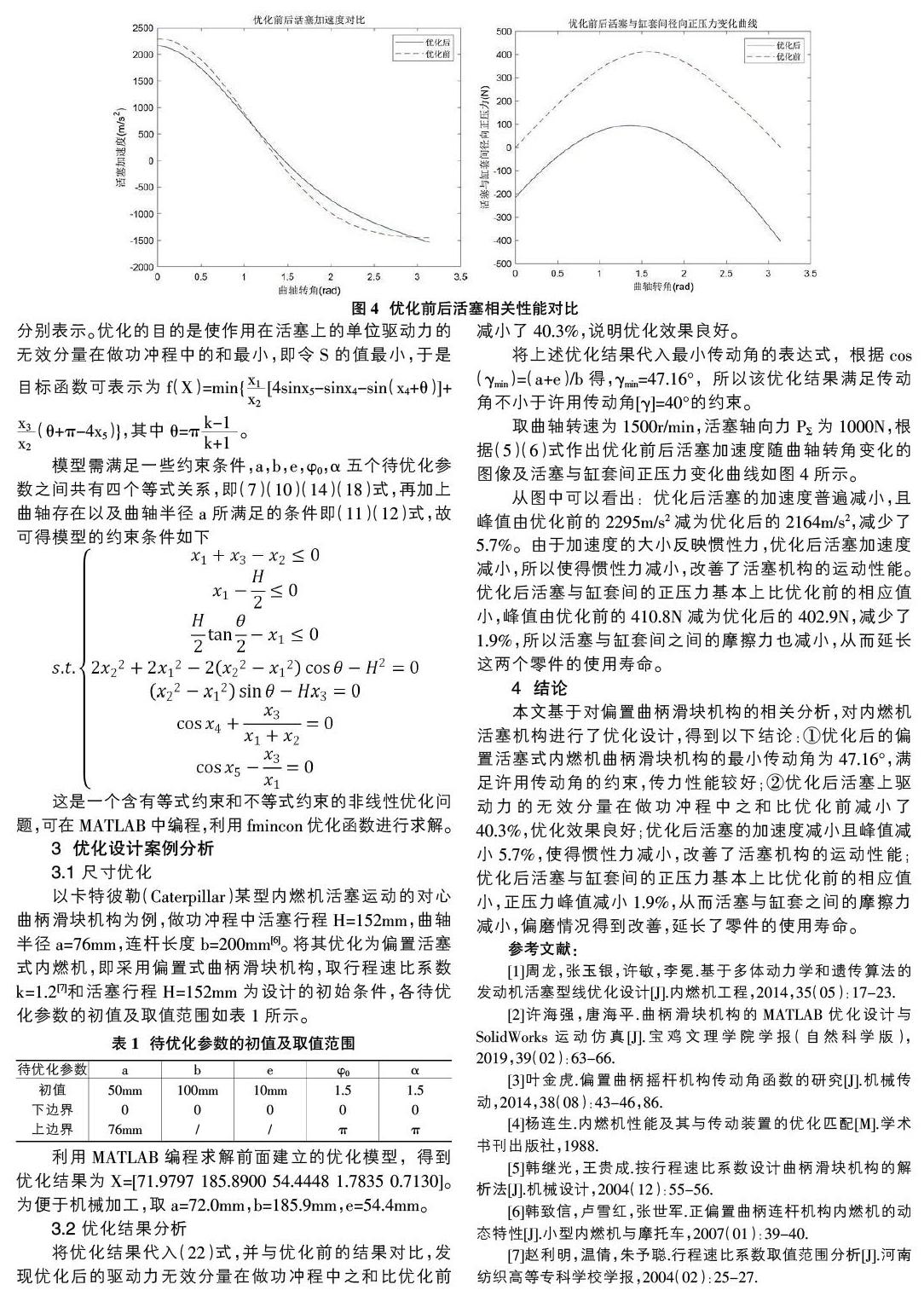

取曲轴转速为1500r/min,活塞轴向力PΣ为1000N,根据(5)(6)式作出优化前后活塞加速度随曲轴转角变化的图像及活塞与缸套间正压力变化曲线如图4所示。

从图中可以看出:优化后活塞的加速度普遍减小,且峰值由优化前的2295m/s2减为优化后的2164m/s2,减少了5.7%。由于加速度的大小反映惯性力,优化后活塞加速度减小,所以使得惯性力减小,改善了活塞机构的运动性能。优化后活塞与缸套间的正压力基本上比优化前的相应值小,峰值由优化前的410.8N减为优化后的402.9N,减少了1.9%,所以活塞与缸套间之间的摩擦力也减小,从而延长这两个零件的使用寿命。

4 结论

本文基于对偏置曲柄滑块机构的相关分析,对内燃机活塞机构进行了优化设计,得到以下结论:①优化后的偏置活塞式内燃机曲柄滑块机构的最小传动角为47.16°,满足许用传动角的约束,传力性能较好;②优化后活塞上驱动力的无效分量在做功冲程中之和比优化前减小了40.3%,优化效果良好;优化后活塞的加速度减小且峰值减小5.7%,使得惯性力减小,改善了活塞机构的运动性能;优化后活塞与缸套间的正压力基本上比优化前的相应值小,正压力峰值减小1.9%,从而活塞与缸套之间的摩擦力减小,偏磨情况得到改善,延长了零件的使用寿命。

参考文献:

[1]周龙,张玉银,许敏,李冕.基于多体动力学和遗传算法的发动机活塞型线优化设计[J].内燃机工程,2014,35(05):17-23.

[2]许海强,唐海平.曲柄滑块机构的MATLAB优化设计与SolidWorks运动仿真[J].宝鸡文理学院学报(自然科学版),2019,39(02):63-66.

[3]叶金虎.偏置曲柄摇杆机构传动角函数的研究[J].机械传动,2014,38(08):43-46,86.

[4]杨连生.内燃机性能及其与传动装置的优化匹配[M].学术书刊出版社,1988.

[5]韩继光,王贵成.按行程速比系数设计曲柄滑块机构的解析法[J].机械设计,2004(12):55-56.

[6]韩致信,卢雪红,张世军.正偏置曲柄连杆机构内燃机的动态特性[J].小型内燃机与摩托车,2007(01):39-40.

[7]赵利明,温倩,朱予聪.行程速比系数取值范围分析[J].河南纺织高等专科学校学报,2004(02):25-27.