钻机起升异响问题分析

□ 王海峰 □ 淮 超 □ 罗 军 □ 张荣亮 □ 郭 锐

1.中油国家油气钻井装备工程技术研究中心有限公司 陕西宝鸡 721002 2.西部钻探吐哈钻井公司 新疆鄯善 838200 3.宝鸡石油机械有限责任公司 陕西宝鸡 721002

1 问题情况

井架、底座作为钻机的主体,是主要的承载部件。一般采用Κ型井架和旋升式或双升式结构底座。底座采用低位安装,如图1所示。井架整体起升后,底座钻台可在起升系统的作用下根据平行四边形原理由低位起升至工作位置。最初是某套钻机底座在起升过程中出现起升力增大超标,在处理起升力超标的过程中,底座某一部位出现异响,之后其它部位陆续也出现不同程度的异响,并且异响过程伴随架体振动。同时期,几套其它规格钻机底座也出现同样问题,并且个别钻机井架也出现起升异响。经过分析及研究,虽然最终解决了起升力超标的问题,但起升异响仍为棘手问题,必须尽快查明原因。

2 现场检查

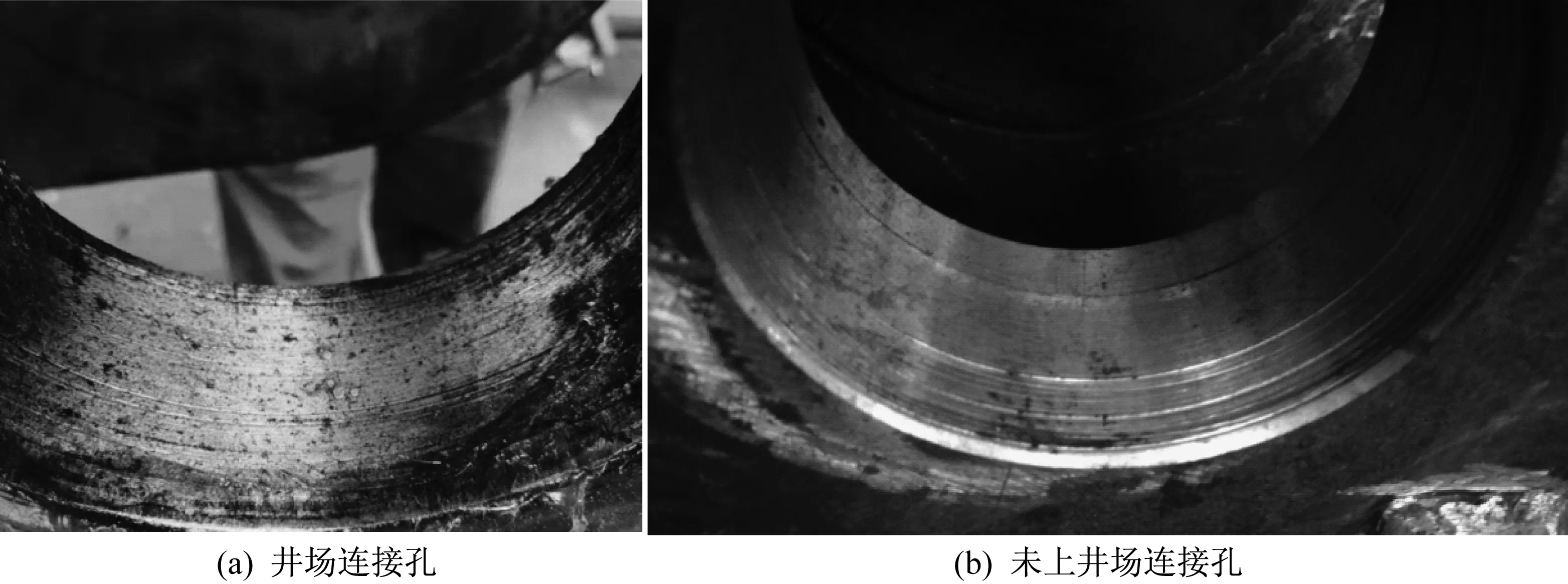

在井架、底座起升过程中,均存在孔、轴旋转过程,异响产生在孔、轴旋转部位。在发出异响的同时,销轴出现旋转跳动,由销轴连接的立柱、片架等部件出现振动现象。拆下销轴,观察发现孔、轴接触表面均出现不同程度拉伤,如图2所示。由于异响问题的出现严重影响了产品质量及生产进度,因此急需查找原因并解决这一问题,避免在后续产品中出现类似情况。

▲图1 底座低位安装

▲图2 孔、轴表面拉伤

根据现场反馈,异响与架体振动同步发生,同时旋转接触表面出现不同程度的拉伤。结合现场拉伤情况,初步分析为孔、轴旋转过程中出现黏滑效应。黏滑效应作为一种典型的摩擦现象,广泛存在于各种相对运动之中,引发机械系统出现振颤,进而产生刺耳噪声。产生黏滑效应的主要原因是孔、轴旋转过程中摩擦力不断变化。由此可见,起升过程中的异响、振动问题实质上是同一个问题,即在某些点上旋转阻力增大。因此,处理异响问题归结为两方面,一是旋转阻力增大,二是接触表面拉伤。

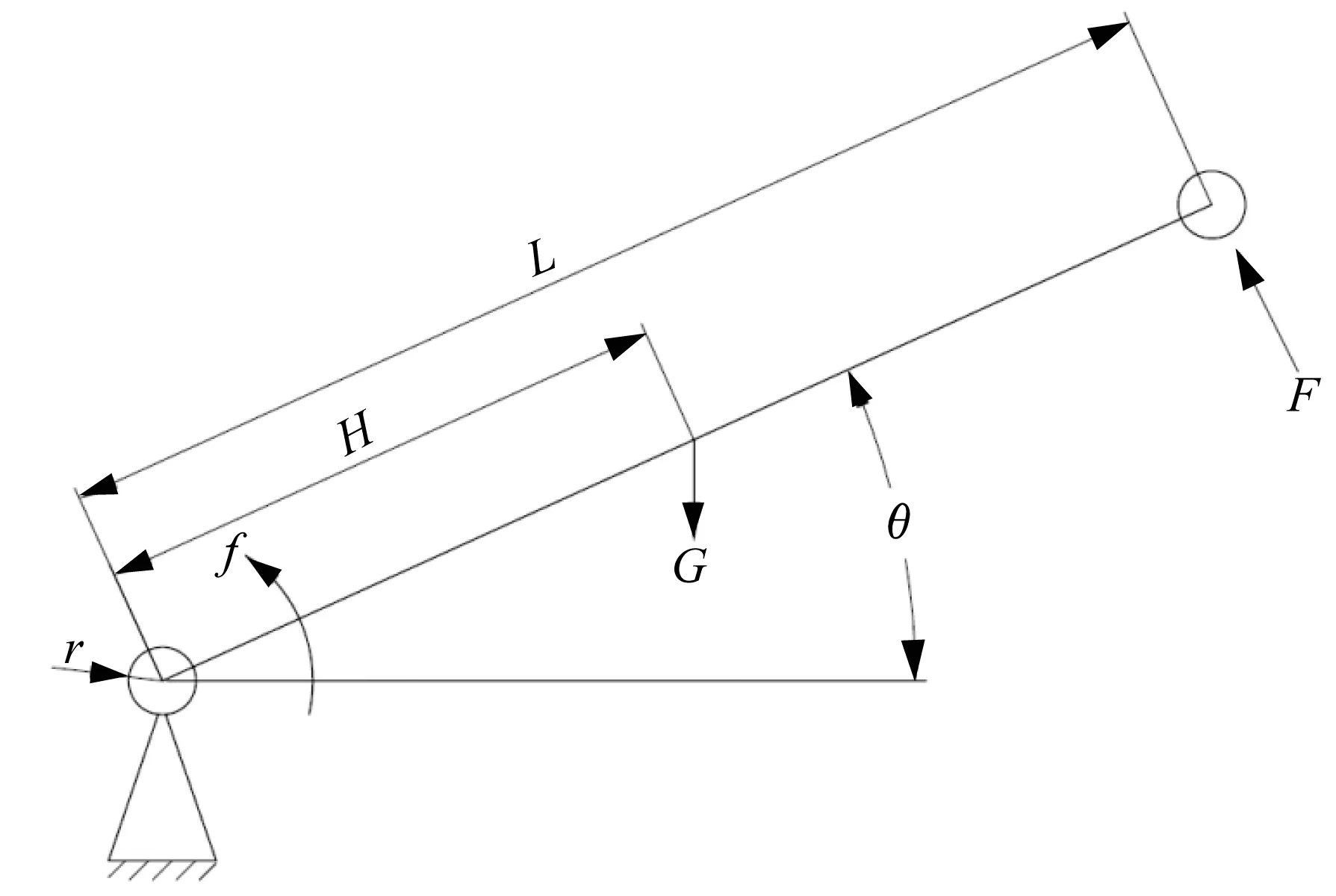

3 旋转阻力增大分析

基于理论计算分析,提升力主要由产品自身重力和旋转阻力两部分组成,产品自身重力固定不变,影响旋转阻力的因素则较多。底座为平行四边形结构,忽略钻台自身重力的影响,对立柱受力进行简化分析,如图3所示。以基座上立柱旋转孔中心为支点,转轴阻力为f,销轴半径为r,立柱长度为L,起升时对立柱的提升力为F,立柱的重力为G,质心至支点距离为H,立柱中心线与水平方向夹角为θ,根据力矩平衡,可得:

FL=fr+GHcosθ

(1)

由此推导出提升力F与阻力f的关系为:

(2)

由于r远远小于L,f对F影响较小,甚至无法通过起升时的指重表直观反映阻力,因此只能从其它方面分析阻力情况,同时也能证明提升力增大不是由阻力引起的。

▲图3 立柱受力简化分析

出现异响问题的钻机都是常规产品,原理、机构、材料等基本相同,在没有重大设计结构改动的情况下,旋转点的理论摩擦阻力基本不变,阻力增大主要从制造因素进行考虑。基于常规物理知识,与旋转点摩擦阻力相关的因素主要有两个,一个是接触面正压力,一个是接触面摩擦因数。

旋转点接触面正压力主要由两方面构成,一是设计结构需要的理论正压力,二是制造偏差造成的附加内应力。由于是常规产品,理论正压力不变,因此主要对制造偏差造成的附加内应力进行排查。

在井场安装过程中,出现异响问题的井架、底座未出现强力组装现象,与其它常规产品没有明显区别,制造偏差没有造成明显附加内应力。为了验证,在现场对每个旋转点销轴进行锤击,销轴移动顺畅,没有明显的阻力,说明没有明显的附加内应力存在。

对底座各组装尺寸进行复核,基座上各旋转孔偏差、同轴度等均符合设计工艺要求。立柱整体由机床加工而成,尺寸由机床保证,相对比较精确。为了验证,对立柱孔距进行检测,符合要求。对底座平行四边形各边平行度进行检测,也符合设计工艺要求。考虑到销轴安装过程顺利,可以认为附加内应力影响较小,不足以引起较大阻力导致卡阻。

为了进一步排除局部内应力因素,将多个旋转点中的某一个销轴更换为直径尺寸略小的销轴,释放局部点的内应力,然后进行一定高度起升,异响问题没有消除。又逐个更换销轴进行试验,均没有明显变化。由此可以认为制造偏差导致的附加内应力不是造成旋转阻力增大的主要因素。

井架起升过程如图4所示。起升过程中,井架支脚处也出现起升异响。由于井架体为对称结构,旋转点只有两个,载荷基本平均分布,因此不存在类似底座多组平行四边形结构,也就不存在制造偏差导致起升过程不同步带来的附加内应力。即使两个井架支脚存在载荷不平均,两个支脚也都发出异响,由此完全可以证明制造偏差导致的附加内应力与异响无关。

▲图4 井架起升过程

出现异响问题的钻机是常规产品,所用材料都是常规低合金结构钢,所以在不考虑材料、温度等因素的情况下,摩擦因数主要与接触面的粗糙度和润滑情况有关。

润滑问题较易观察,对润滑情况进行检查,出现问题的第一套钻机旋转部位没有涂抹润滑脂,有无润滑脂摩擦因数相差较大,因此没有涂抹润滑脂会造成旋转阻力增大。为了验证,对所有旋转点涂抹润滑脂,重新进行起升,发现异响并未消除,旋转过程中仍然出现卡阻现象。后经检查发现,现场涂抹润滑脂不符合设计要求,图纸要求旋转点涂抹锂基极压润滑脂,极压润滑脂具有相对较高的负荷承载能力,而现场涂抹的是普通润滑脂。石油钻机属于重型机械,井架、底座起升过程中,各旋转点承受载荷较大,用普通润滑脂会对润滑造成影响。为了进一步验证,将所有连接处润滑脂均换为符合要求的锂基极压润滑脂,重新进行井架、底座起升验证,发现异响仍然没有消除,由此可以认为,润滑因素不是引起旋转点阻力增大并产生异响的主要原因,但是未按要求涂抹规定的润滑脂肯定会造成旋转阻力增大。

润滑问题排除后,对接触面粗糙度问题进行分析。通过现场观察,出现异响的各连接孔加工表面质量较差,如图5所示。由图5(a)可见加工表面刀痕明显,用手触摸凹凸感明显,且孔表面锈迹明显。检查部分车间内未进入井场连接孔,发现孔加工质量同样不理想,如图5(b)所示。为了深入分析,对部分连接孔进行检测。以其中一个孔为例,现场先用游标卡尺进行测量,内径尺寸公差为-0.22 mm,满足设计要求,但接近极限值。又由专业的机加工检验人员用内径千分尺进行测量,在孔深度方向不同位置测量值差别较大,最大值为+0.34 mm,最小值为-0.32 mm,超出设计公差范围。另外,孔圆柱度误差较大,尺寸出现台阶变化,表面粗糙度也无法满足设计要求。

▲图5 连接孔加工表面质量

为了解决问题,安排操作人员对孔表面进行抛光处理,使孔表面粗糙度达到设计要求,涂抹润滑脂,重新起升底座,异响消除。为了确保安全,对出现问题的钻机连续起放两次,未再出现异响,由此可以认为孔表面质量是旋转点阻力增大的主要原因。

4 孔、轴表面拉伤分析

在处理起升异响过程中,产生异响的部位大部分都出现了孔、轴表面拉伤情况。根据前述分析,在旋转点材料不变、受力情况不变、后期润滑已经到位的情况下,孔、轴接触表面还是出现拉伤。滑动接触表面拉伤主要与接触应力有关,由于是常规产品,旋转点的压应力设计理论值未发生变化。从实际拉伤情况看,存在局部压应力过大现象。表面压应力取决于接触面正压力和接触面积两个因素,接触面正压力基本无变化,设计计算时按轴、孔全面积接触进行理论计算,如果接触面积减小,只能考虑制造偏差造成的孔、轴无法全面积接触。

根据前述分析,孔的圆柱度误差较大,孔表面刀痕明显,孔径尺寸存在台阶变化,导致孔径尺寸较小部分先与销轴接触,孔径较大部分与轴无法接触,造成孔与轴无法全面积接触,使接触面积减小,导致接触表面局部压应力过大。在旋转时,压应力较大部分就可能产生拉伤现象。

在处理过程中,将销轴拆下后发现孔表面有很多黑点,也存在部分红色锈迹。对黑点进行分析,推测为润滑脂与铁锈在高压下的混合物。没有承受高压的部分红色锈迹仍然存在,说明在销轴安装前,孔表面已经产生锈蚀,且安装时并没有按要求对孔表面进行清理,导致锈层夹在孔、轴之间,使孔、轴接触面积减小。在孔、轴旋转过程中,锈层在高压作业下发生脱离,产生细小颗粒,形成研磨效应,造成孔、轴表面拉伤现象。

同时还发现在一些孔的加工过程中存在未清理毛刺、飞边情况,如图6所示。在销轴安装过程中,部分毛刺和飞边被挤入孔、轴之间,也会造成接触面积减小,导致旋转过程中表面拉伤。但是有毛刺的孔较少,且产生异响的孔很多都没有毛刺存在,由此可以认为毛刺未清理有一定概率造成孔、轴拉伤,但并不是孔、轴拉伤的主要原因。

▲图6 孔加工飞边

根据上述分析,现场处理时,最先只是对拉伤表面进行抛光处理,去除拉伤表面高点及毛刺,重新安装后起升,架体依然产生异响。去除销轴后查看,发现又在其它部位产生新的拉伤。反复处理多次,直至将孔表面全部抛光,去除明显台阶,并将孔表面黑点清除,露出金属光泽,起升异响才彻底消除。反复起放两次进行验证,没有产生异响及新的拉伤现象,验证前述分析正确,拉伤的主要原因是接触面积减小造成局部压应力过大。孔表面锈蚀与加工粗糙同时存在,并且每个孔的加工质量及锈蚀情况均不同,孔加工表面质量差、锈蚀、安装时未清理是造成拉伤的主要因素。毛刺清理不干净有一定概率造成表面拉伤,但不是主要因素。

5 分析总结

在整个处理过程中,每套钻机的异响现象各不相同,有的钻机一次起升就发出异响,有的钻机起升没有异响但下放时产生异响,有的钻机二次起升时产生异响,有的钻机起放多次后才发出异响,异响与孔、轴表面拉伤几乎同时存在。上述现象都与孔加工表面质量及锈蚀情况不同有关,加工表面质量越差,旋转阻力越大,产生异响越早。加工表面质量较好的孔,旋转阻力不大,早期不会发出起升异响,随着起放过程使表面产生拉伤,表面拉伤进一步增大旋转阻力,当旋转阻力达到一定程度后,发出异响。

通常,在油漆作业前需要对孔加工表面进行涂润滑脂保护,防止被涂漆。由于缺乏这一工序,且现场未做出相应补救措施,导致孔加工表面产生锈蚀现象,加剧孔、轴表面的拉伤,进而产生大面积起升异响问题。

通过前述分析,可以得出结论,起升异响是孔、轴旋转卡阻产生振动引起的,影响因素如下:

(1)制造偏差造成的孔、轴接触不均匀,接触面局部压应力过大,产生接触面拉伤;

(2)铁屑和锈蚀等造成孔、轴表面拉伤;

(3)组装时销轴与孔间的润滑不足,未涂抹润滑脂,或涂抹的润滑脂为非极压润滑脂。

6 应对措施

针对前述原因,采取以下相应的措施:

(1)加强加工质量控制,毛刺必须清理干净,尤其是加强对孔、轴表面粗糙度,以及形位公差等的控制,必须达到设计要求;

(2)车间制造过程中清除孔内杂物,并进行涂油脂防护,防止孔表面锈蚀;

(3)组装过程中按要求将孔表面清理干净,并涂抹极压润滑脂,保证润滑充分。

7 结束语

针对钻机起升异响问题,根据分析总结,采取了相应措施。现场严格按照要求进行生产,并对后续生产的钻机进行跟踪验证。经验证,二十多套钻机未再出现起升异响及表面拉伤现象。