微型顶管施工研究与试验

□ 陈 占 □ 何新辉 □ 高松松

中铁第四勘察设计院集团有限责任公司 武汉 430036

1 研究背景

微型顶管施工技术是近30年发展起来的非开挖铺管技术。美国在1869年北太平洋铁路建设工程中首次采用了顶管施工技术,在20世纪20年代至50年代,有832项管道工程采用了顶管施工技术,累计顶进长度达到1 680 m[1]。之后顶管施工技术迅速发展,主要体现为小口径顶管施工技术。日本伊势机公司是微型隧道铺管行业著名的公司,向市场提供了一系列微型隧道掘进机,从业界知名的Unclemole到最新开发的Perimole,被世界各地广泛应用。德国在大口径管顶进技术方面比较先进,德国海瑞克公司是微型隧道设备市场的另一个主要参与者,制造、提供AVN系列微型隧道掘进机,从AVN250到AVN1500共有11种型号,可安装标称内径为250~1 500 mm的管道[2]。

我国的顶管施工技术最早始于1953年的北京,设备是手掘式顶管,比较简陋。在20世纪60年代,上海进行了大口径机械式顶管各种试验。20世纪80年代,北京、上海、南京等地先后引进国外先进机械式顶管设备,尤其是上海引进了日本伊势机公司的D800 Telemale顶管掘进机,具有机械平衡土压力和泥水平衡地下水压力的双重平衡与电视遥控功能,得到了顶管理论、施工技术和管理经验。顶管施工技术随着城市建设的发展,在不同的领域都得到了应用[3-4]。

笔者对顶管施工技术的钻头钻进机理、受力、扭矩进行理论研究,设计高速铁路无砟轨道路基线间防排水微型顶管施工技术设备工装。这一设备工装不仅能适应狭窄空间,而且能钻进高速铁路路基密实填料,施工过程对周围轨道结构影响较小,满足营业线天窗作业要求。笔者还模拟高速铁路无砟轨道路基线间防排水现场狭窄空间进行微型顶管施工技术设备工装试验,选取代表性工程进行微型顶管施工技术设备工装与施工现场试验研究。

2 非开挖导向钻头钻进机理

摩擦阻力、回拖力、扭矩是非开挖导向钻进中决定钻机能力的关键设计参数。选取合适的设计参数,对选择非开挖导向钻机、正确设计合理的施工方案,以及保证正常的施工都具有重要作用。机械钻孔不仅受岩土性质的影响,而且受外力作用条件及钻孔工具的影响,这些影响因素既相互联系,又各自变化。在进行微型顶管施工设备设计前,对设备性能参数要求和钻头钻进机理进行研究是必不可少的。

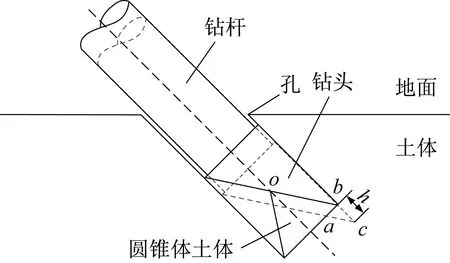

非开挖导向钻进过程如图1所示。假设孔底岩土平面与钻头进给方向垂直,设钻头的转速和进给速度为匀速。钻头在与岩土平面接触后,钻头回转一周推进距离为h。在回转力的作用下,钻头沿土层中的abc部分旋转一周,将所经过部分的土体破坏。钻头在轴向力和回转力的作用下继续钻进,如果钻孔中部土体不被破坏,即钻孔中部土体呈圆锥体,那么钻头斜面只与中部土体一个小区域接触。随着钻头的回转,钻孔就会不断加深,破碎下来的土体一部分将进入钻头上部,另一部分被挤入土层。

▲图1 非开挖导向钻进过程

非开挖导向钻头的钻进机理如下:当钻头回转钻进时,钻头尖部对土体进行切削,钻头斜面使土体产生剪切滑移;当钻头不回转直接顶进时,钻头的背面土体产生剪切滑移。土体在压力的作用下发生剪切滑移,可以通过日本学者松冈元[5]的地基破坏模型试验进行验证。

当作用在地基上的荷载太大时,土体内的塑性区域演变为连贯滑动面,地基失去稳定而产生破坏。常用的计算极限荷载的公式是Terzaghi公式,在基底粗糙的条形基础中较为适用[6-7]。假设地基中滑动面形状如图2所示,共分为三区。

▲图2 地基中滑动面形状

(1)Ⅰ区。基础下的楔形弹性压密区。由于土与基底之间摩阻力的作用,此区的土体不发生剪切位移,呈压密状态,与基底所成夹角为φ。

(2)Ⅱ区。滑动面按对数螺旋线变化,b点处螺旋线的切线竖直向下,d点处螺旋线的切线与基础底面所成45°-φ/2。

(3)Ⅲ区。df边与基础底面成45°-φ/2的等腰三角形[8]。

在中心荷载作用下,基础底面处于极限平衡时,计算土体aba′的重力,土体斜面ab上作用的内聚力的竖直分力,Ⅱ区、Ⅲ区土体滑动时对土体斜面ab的被动土压力。由作用于土体上的各力在竖直方向的静力平衡条件,整理得:

pu=γBNγ/2+cNc+qNq

(1)

q=γH

(2)

式中:pu为基础底面承载力;γ为土体容重;B为基础宽度;c为土体内聚力;q为上覆土体重力荷载;H为基础埋深。

式(1)中,Nγ、Nc、Nq的数值为:

(3)

Nc=(Nq-1)cotφ

(4)

Nγ=2(Nq+1)tanφ

(5)

3 受力分析

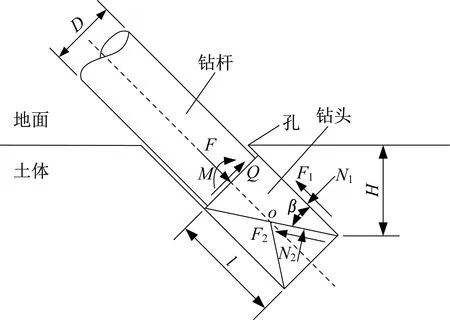

钻头所受轴向力即为钻压,应与土体对钻头的作用力相平衡。设施加在钻头上的钻压为集中力F,则F与土体对钻头的反作用力相平衡。如果已知土体在钻头作用下的破坏机理,那么很容易得到破坏土体所需的作用力,根据力学平衡可求得其它力,进而求得F。受力分析如图3所示,作用在钻头斜面上的作用力有正压力和剪切力,作用在钻头背面上的作用力也有正压力和剪切力。

▲图3 受力分析

为了计算方便,将作用在钻头斜面上的正压力和剪切力简化为均匀分布,分别用集中力N2、F2代替,集中力作用点为接触面的中心。钻头背面所受的力分布比较复杂,与地基处于偏压时的情况相似,可能呈二次曲线分布。为便于计算,认为钻头背面所受的力呈三角形分布,如以集中力N1代替分布力,则N1的作用点在距钻头尖部1/3处。以N1和F方向建立坐标轴,假设力F、Q、F1、N1、F2、N2处于极限平衡状态,则各力在X轴和Y轴两个方向上平衡,可建立两个力平衡方程。F1与F2可以由库仑摩擦定律与N1、N2建立联系,这样可建立四个力平衡方程。再加上钻头后端面中点的力矩方程,共可建立五个平衡方程。根据力的平衡原理,方程如下:

F-F1-F2cosβ-N2sinβ=0

(6)

N2cosβ-N1-F2sinβ+Q=0

(7)

F1=N1μ

(8)

F2=N2μ

(9)

(10)

式中:β为钻头角度;μ为土体与钻头之间的摩擦因数;l为钻头有效长度;D为钻头直径;M为钻头所受扭矩;Q为钻头切向力。

根据非开挖导向钻进原理可知,当钻头不回转直接顶进时,钻头上的作用力将使钻头向斜面的反方向发生偏转。当钻头钻进时,斜面的方向是不确定的,因此钻头不会产生偏斜,形成的还是直线型钻孔。当钻头回转时,假设钻头上的作用力使钻头前端产生的转角为零,由此可以建立变形协调方程:

(11)

式中:E为钻头的弹性模量;I为钻头的惯性矩。

钻头斜面下的土体对钻头的作用力N2为:

N2=(γB1Nγ/2+cNc+qNq)S2

(12)

B1=D/2

(13)

(14)

式中:B1为钻头与土体接触面的宽度;S2为钻头斜面与土体接触面的面积。

计算得S2为1.155×10-4m2,N2为52.37 kN。

将式(6)~式(12)联立求解,即可得到非开挖导向钻头在钻进直孔段时钻头所受各力的值[9]。

考虑在钻头顶进时l仅为0.001 m,非常小,钻头在破坏碎石过程中摩擦因数特别小,估算F1和N1均不考虑。

根据简化公式,钻压F为:

F=F2cosβ+N2sinβ=N2μcosβ+N2sinβ

(15)

计算得F为48.86 kN。可见,设计顶推力应大于50 kN。

4 扭矩分析

钻头在回转钻进时,不但受到轴向摩擦力的作用,而且受到周向摩擦力的作用,由此产生周向扭矩的消耗。在回转钻进时,钻头轴向位移很小,轴向摩擦力也很小,而周向摩擦力很大,钻机的能量大部分用于克服钻头回转时与土体接触所产生的摩擦力。在建立钻头力学模型时,为计算方便,将接触力用集中力表示。在计算钻头扭矩时,考虑钻头与孔壁的接触面积,摩擦力采用库仑定律计算。

钻头背面所受摩擦力Fμ1为:

Fμ1=σ1tanφ1+c1

(16)

式中:σ1为钻头背面与土体之间的正压力;φ1为钻头与土体之间的内摩擦角;c1为钻头与土体之间的内聚力。

将N1转换为分布力时,假设作用面积S1位于钻头的背面,则有:

S1=Dl

(17)

钻头斜面所受的摩擦力Fμ2为:

Fμ2=σ2tanφ1+c1

(18)

式中:σ2为钻头斜面与土体之间的正压力。

钻头扭矩Mt为:

(19)

计算得Mt为223 N·m。

单位长度克服管壁摩擦扭矩Mr1为7.17 N·m/m,20 m施工长度克服管壁摩擦扭矩Mr为143 N·m,则理论顶管扭矩M为:

M=Mt+Mr

(20)

计算得M为366 N·m。

5 设计确定

微型顶管施工设备由设备平台、动力系统、出渣系统、顶进系统、操作控制系统、导向系统、管节组成[10]。

设备平台为设备固定和其它部件安装提供基础,大小和样式直接决定设备基础性能。为满足高速铁路无砟轨道路基线间防排水顶管施工要求,微型顶管施工设备长度小于1.2 m,高度小于1 m,宽度小于1 m。要求设备体积小,质量轻,人工可以搬运。

动力系统一般有电动和液压驱动两种,设备存放在工作井中时。为预防降雨在井内积水可能浸泡顶管施工设备,造成电气部分损坏,顶管施工设备适宜采用液压驱动。

出渣系统有两种形式:泥浆出渣系统和螺旋排渣系统。为减少施工过程中对路基造成破坏,施工过程中严禁有明水浸入路基。结合过轨顶管一般距离较短的情况,宜选用螺旋排渣系统。

顶进系统安装在顶进立井内,主要包括后座墙、千斤顶、顶铁、导轨等。

操作控制系统包括方向控制部分、钻掘参数显示部分、控制手柄等,是微型顶管施工设备的遥控指挥部。考虑营业线施工的移动便捷,操作控制系统与设备平台分开设置。

导向系统由激光发射器、激光靶、信号传输显示系统组成。拟采用主动式激光导向系统,有待后续进行研究开发。

管节需要有一定的强度和刚度,特别是要有高的轴向承载能力,并且内外表面要有耐腐蚀性。套管类型适宜采用钢管或硬质塑料。

6 模拟试验

为有效指导高速铁路无砟轨道板底过轨顶管施工,确保微型顶管施工设备和施工工艺可控,在武汉高铁模拟试验基地无砟轨道板底级配碎石层内进行微型顶管施工模拟现场试验。

模拟现场试验计划钻孔顶进长度为10 m,钻孔直径为159 mm,顶管材料外径为150 mm。试验拟钻孔和顶进地层为压实的优质及良好等级填料。试验控制参数满足营业线天窗施工环境要求,钻孔、顶管按0.5 m一节为步距控制,钻孔效率按设计值1 m/35 min进行控制。

微型顶管施工工艺流程如图4所示。

▲图4 微型顶管施工工艺流程

采用直径为159 mm的螺旋钻头钻孔,在钻进两根钻杆,即钻进1 m后,更换顶管钻杆,顶进一根无缝钢管套管,即顶进0.5 m套管,然后更换螺旋钻头继续钻孔。之后的钻孔过程中,每钻进一根钻杆就跟进一根套管,直至钻头出洞,这样可以保证钻头超钻的距离在0.5~1 m范围内。钻头钻进和套管跟进现场施工情况如图5所示。

▲图5 现场施工情况

模拟试验高程测量采用精密电子水准仪,配2 m铟钢尺。平面测量采用全站仪,分别对四个监测点在钻孔前、钻孔后10 min、钻孔后1 h、顶管后10 min、顶管后24 h五个时间点进行高程和平面测量,测量结果见表1、表2。

表1 模拟试验高程偏差测量结果 mm

表2 模拟试验平面偏差测量结果 mm

分析测量结果,钻孔前后和顶管前后路基基床表层、轨道结构变化量很小,均在0.7 mm以内。考虑环境变化和设备误差,可以认为钻孔和顶管施工对路基基床表层、轨道结构没有影响。考虑模拟试验过程中未对轨道结构施加动荷载,在现场应用中还是需要及时做好顶管跟进和注浆填充。

7 现场试验

根据模拟试验结果,对狭窄空间微型顶管施工的工艺、微型顶管施工设备、配套工装、材料进行优化和定型,对施工工效进行总结分析,认为工装和工艺具备营业线天窗施工条件,拟在沪昆高铁嘉兴南站进行营业线现场试验及施工工艺验证。

试验使用的微型顶管施工设备为自主研发并由顶管设备厂定制,由液压泵站、顶钻平台、钻头三部分组成,如图6所示。顶钻平台长1.2 m,宽0.8 m,高0.6 m,满足无砟轨道路基线间集水井中施工条件。根据前期试验情况,对螺旋钻头进行了改进。螺旋钻头改为旋口连接方式,提高了螺旋钻头的整体刚度,减小了钻进后空洞的偏差。钻头改为合金切割钻头,适合钻优质及良好等级填料、级配碎石等。

▲图6 微型顶管施工设备

增设过轨排水管施工分为两步实施,第一步为钻孔顶管施工,第二步为注浆填充施工[11-12]。设计工作量为顶管20处,顶管长度为183.4 m。其中1个集水井中最长单管顶升长度为13.8 m,其它19个集水井中顶管长度在6~8 m之间。钻孔顶管施工工艺流程与模拟试验相同。

顶管的平面和高程控制主要依靠调节设备平台,因此在钻孔施工前,先确定好中线,将设备平台方向和角度固定后再施工。

施工分为四个主要阶段。

(1)施工中线放样。工作井和接收井开挖完后,用全站仪或者全球定位仪放样顶管中线,并做好标记。

(2)设备调整。参照中线位置,利用水准尺、水平仪等,根据设计的角度调整设备平台位置和坡度,如图7所示。

(3)加固与纠正。设备平台方向和坡度调整好后,在设备平台前后安装钢垫板,调节设备平台四角支撑,将设备平台固定在钢垫板上,同时用砂浆将设备平台底部铺平。钻进施工过程中,定期对设备平台的水平和坡度进行复核,如有偏差,通过调节设备平台四个支撑来调整。设备平台支撑如图8所示。

(4)平面及坡度测量。顶管施工完成后,用精密电子水准仪分别测量工作井和接收井内套管高程,用水平仪测量顶管与垂直线路方向的平面偏差,统计套管数量,计算长度,记录数据并汇总。

▲图7 设备调整

▲图8 设备平台支撑

现场从开始钻孔施工至工作井回填完成期间,每日天窗结束前安排静、动态轨道检测,施工范围内未发生轨道几何尺寸变化超限情况,同时每日安排动态添乘检查两次,确认没有发生异常情况。根据监测结果分析,顶管施工对轨道几何尺寸没有影响,不影响列车行车安全。

在顶管施工前测量校正初始高程和平面后,分别在钻孔后10 min、顶管后10 min,列车运营24 h后对高程和平面进行测量,测量结果见表3、表4。

表3 现场试验高程偏差测量结果 mm

表4 现场试验平面偏差测量结果 mm

根据高程和平面测量结果,高程偏差在0.5 mm范围内浮动,平面偏差在0.5 mm左右浮动,考虑测量误差,认为顶管施工对轨道结构和封闭层没有影响。

对顶管进出口的高程和平面偏差进行统计,结果见表5。

表5 现场试验高程和平面偏差统计

根据统计结果分析,顶管高程偏差在两个百分点以内,方向偏差率在2%以内,与模拟试验情况相似,所有排水管坡度大于2%,没有出现反坡,能够满足现场排水需求。

8 结束语

笔者根据高速铁路无砟轨道路基线间狭窄空间使用、营业线天窗施工、应用于路基填筑层中等现场条件,通过计算和分析完成了微型顶管施工设备及配套工装的最终定型,适用于级配碎石、优质及良好等级填料、粗粒土、细粒土等地层环境。

模拟试验结果表明,微型顶管施工主要设备工装达到设计要求,满足运营高速铁路无砟轨道过轨顶管天窗施工技术要求,不影响高速铁路运行安全。目前研制的微型顶管施工设备已具备高速铁路天窗施工条件,误差满足设计、施工精度要求,可进行无砟轨道过轨顶管工程施工。

沪昆高铁嘉兴南站现场试验结果表明,微型顶管施工设备可以满足营业线狭窄空间的顶管施工要求,微型顶管施工设备施工过程中性能稳定,施工精度满足要求。狭窄空间中的顶管施工工艺能够满足现场施工要求,工艺设计合理,组织简单高效,可以保证施工安全和质量,施工时对轨道结构和几何尺寸均没有影响,确保列车运行安全。

通过对顶管高程和平面偏差数据进行分析,在目前既有施工工艺条件下,顶管高程偏差在两个百分点以内,大部分会向下偏,与模拟试验结果相近。分析原因为,在钻孔过程中螺旋钻头在自身重力影响下,会持续向下切割破坏基床,进而产生向下偏差。顶管方向偏差率在2%以内,方向暂无规律,分析原因为与钻头前方地层软硬不均有关。