基于虚拟仪器技术的单螺杆压缩机性能测试实验教学平台开发

王增丽, 王青阳, 孙卓辉, 王宗明, 刘兆增

(中国石油大学(华东)新能源学院,山东青岛266580)

0 引 言

进入21世纪,强调“以本为本”的育人功能成为世界高等教育的共识和发展趋势[1]。2018年,教育部部长陈宝生也提出了要坚持“以本为本”,推进“四个回归”,建设中国特色、世界水平的一流本科教育[2-4]。在“以本为本”“四个回归”教育新理念下,教育部发布《关于加快建设高水平本科教育全面提高人才培养能力的意见》,提出要“实施一流专业建设‘双万计划’”[5-7]。我校过程装备与控制工程专业入选国家一流专业建设名单,一流专业建设过程中,提出了重构课程体系、创新教育方法和手段,培育和建设一批国家级一流课程的要求;对课程教学也提出了强调基础理论与工程实践之间的交叉,注重学生基础理论知识、工程素质、创新能力均衡发展的要求。

过程流体机械课程作为专业核心课程,是实施与支撑一流专业建设的主体。为适应一流课程建设要求,对课程体系进行了修订,在常规流体机械授课内容基础上,增设螺杆压缩机相关内容。课程授课过程中,实验教学是培养学生工程实践能力和自主探索创新能力的主要途径。但目前国内各高校过程流体机械所开设的实验教学内容均是针对往复活塞式压缩机、离心泵、离心风机等常规流体机械的工作性能测试实验[8-10],实验内容过于陈旧且固定不变,而对目前炼油化工、空调制冷等行业应用较广泛的螺杆压缩机并没有开设相关实验。另外,所采用的实验教学模式也大都是传统的“讲授式教学+验证性实验”模式,学生被动地按规定的实验方法和步骤机械地完成实验任务。这种实验教学模式不利于激发学生的兴趣和创新欲望。另一方面,现有的实验装置并没有提供学生开展探索创新实验的空间[11],近年来,随着科技进步,虚拟仪器技术正逐步应用于教学,相比于传统实验测试系统,虚拟系统具有测试效率高,可开放性强等优势[12-14],可以满足开放性和探索性实验开展要求。

鉴于此,为了适应一流专业和一流课程建设的要求,满足过程流体机械课程体系更新的实验需求,增加实验教学平台的开放性和可扩展性,基于虚拟仪器技术设计了可实施开放性、探索性实验的单螺杆压缩机工作性能测试实验平台,在实现单螺杆压缩机关键性能参数及p-V图测试基础上,支持学生自主设计实验参数,开展变工况性能研究、热力变形特性研究等多类型创新实验,丰富实验教学内容,满足一流专业建设对学生工程实践能力、自主探索能力和协同合作意识培养的要求。

1 测试实验平台设计

单螺杆压缩机开放探索式性能测试实验平台的目的是对单螺杆压缩机的关键性能参数及p-V图进行测试,并支持学生开展探索创新性实验。为了测试关键性能参数并绘制p-V图,需要实时监控螺杆压缩机任意工作瞬时工作腔内部压力、温度等热力性能参数,同时需要测试螺杆转角以实现工作腔容积的定量分析。

实验方案设计需要在保证单螺杆压缩机正常运行基础上,实现上述基础性能参数的测试,并提供探索实验空间,因此需要满足以下设计要求:

(1)电动机可变频调速,调速范围为300~3 000 r/min。

(2)变工况调节装置采用滑阀调节机构,气量调节范围可实现10%~100%负荷调节。

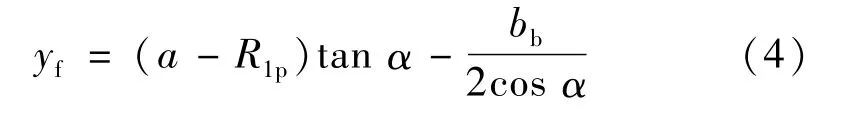

(3)工作腔内压力和温度通过在机壳上打孔安装压力传感器和温度传感器进行测试。

(4)螺杆转角通过在螺杆转子轴端安装接近开关控制测试。

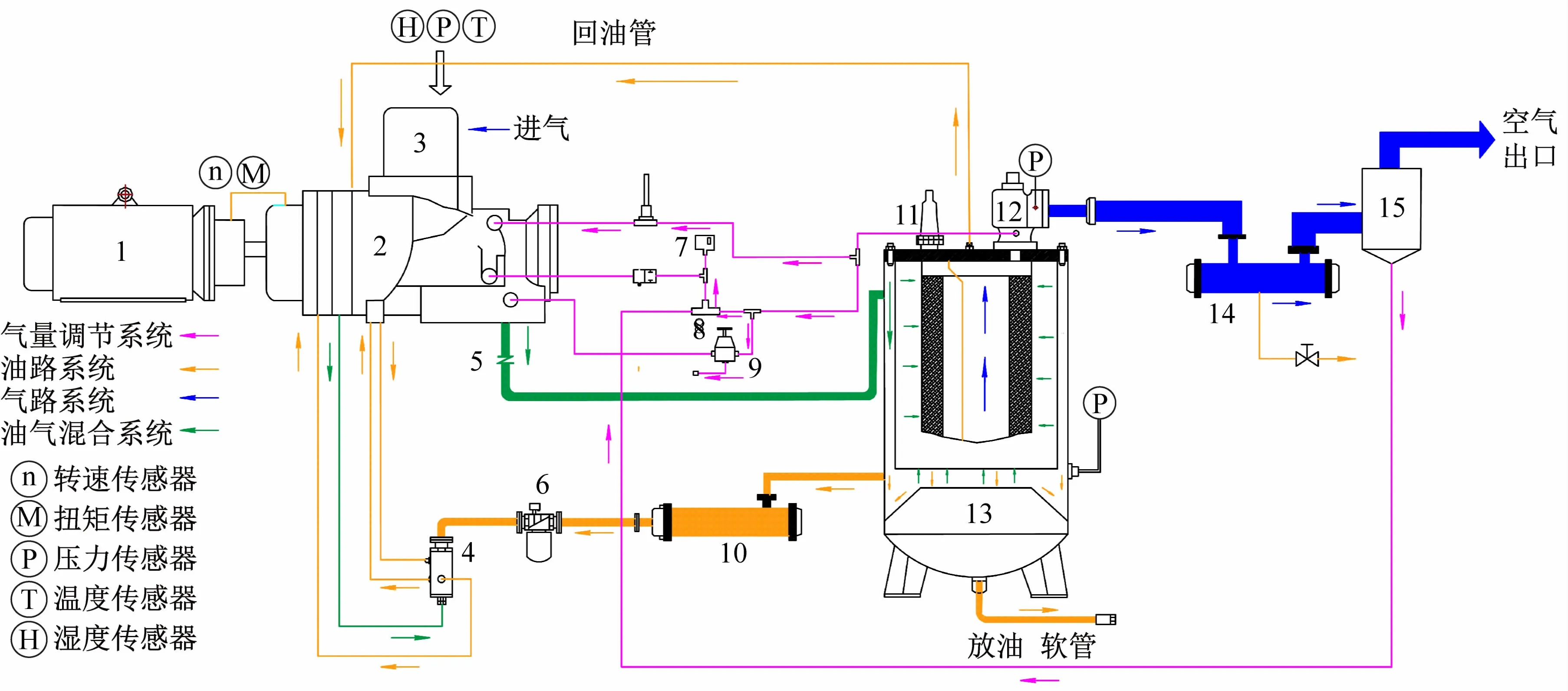

本实验平台所用单螺杆压缩机工作介质为空气,工作性能测试实验平台流程如图1所示,主要由动力、变频调速、主机及工况调节、润滑系统、冷却系统、气路系统、测控系统7部分模块组成。

图1 工作性能测试实验平台示意图

动力和变频调速模块主要通过变频电动机提供可调转速的动力,驱动压缩机变转速运转;主机及工况调节模块主要包括螺杆压缩机、滑阀调节机构,螺杆压缩机主要用于实现气体增压,滑阀调节机构依靠气水分离器反馈的气相压力及滑阀调节机构液压缸内液压油压力之间的差值驱动实现气量和压比调节;润滑系统模块和冷却系统模块主要实现螺杆压缩机啮合部件的润滑及压缩介质和润滑介质的冷却;气路系统模块则主要是现实压缩过程气体工质流动、冷却及关键参数测试的管路系统;测控系统模块中,利用传感器、接近开关、数据采集系统等实现数据实时采集、处理和显示,利用调节阀、压力表、温度表、流量计等实现工况调节参数实时显示。

2 实验测试方案设计

单螺杆压缩机开放探索式性能测试实验平台的硬件系统设计完成后,要实时测试其工作性能参数,进行p-V图的绘制,还需要确定传感器的安装位置。

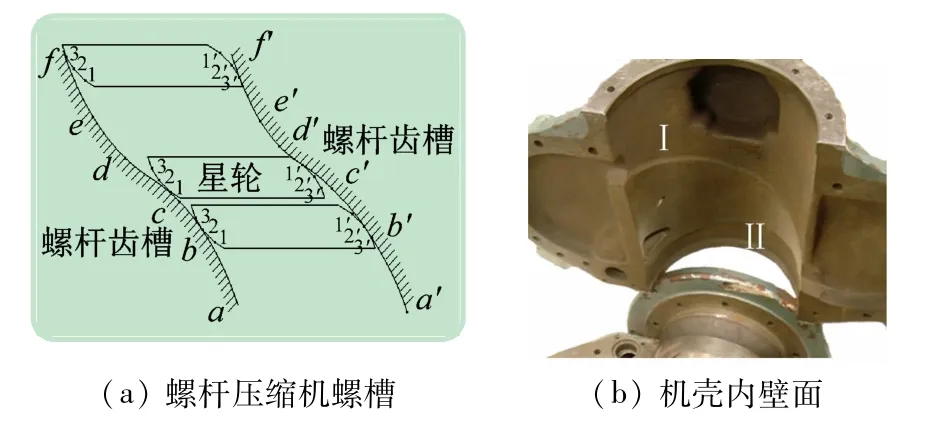

2.1 螺槽啮合边线设计

单螺杆压缩机工作过程中,螺杆转子螺槽、机壳内壁面以及星轮齿上表面共同组成一个封闭的工作腔,螺槽的形状如图2(a)所示。封闭工作腔在工作过程中会随螺杆转子的旋转而旋转,而实验测试过程要求在工作腔壁面安装一定数量的传感器,实时监测工作腔内部温度、压力等热力性能参数。故为保证传感器数量能完全覆盖整个工作周期,传感器在安装过程需要时刻保证有传感器与封闭螺槽接触。

图2 封闭工作腔极限位置

如图2(b)所示为单螺杆压缩机机壳内壁面结构图,由图可知,封闭工作腔沿着螺杆转子轴线方向的范围处于封闭螺旋线与排气孔口线之间的区域,因此要确定传感器安装位置,需要得到封闭工作腔螺槽齿后侧螺旋线和排气孔口线的方程。

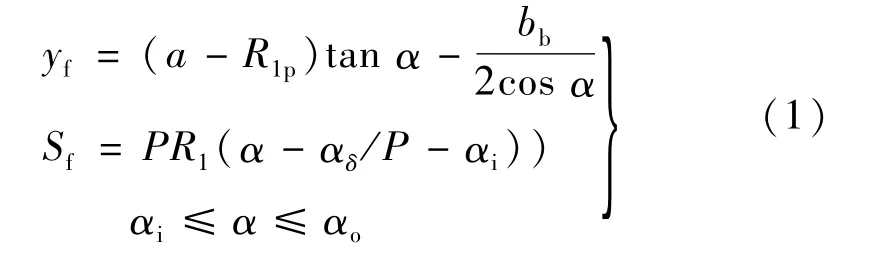

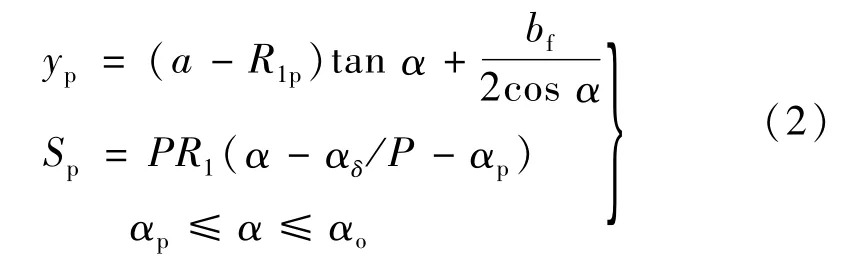

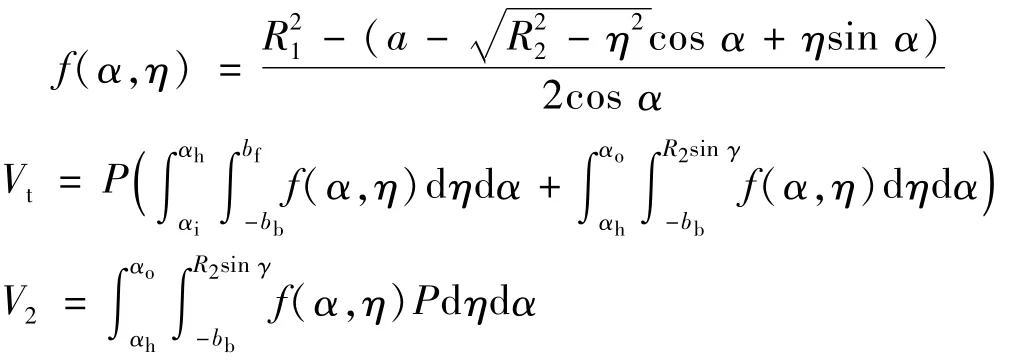

当星轮齿将螺槽封闭形成基元容积时,螺槽的右侧(螺杆)外缘螺旋线,即封闭螺旋线是传感器在进气端安装的极限位置,封闭螺旋线柱坐标方程[15]为:

式中:a为螺杆转子与星轮的中心距,m;R1p为星轮齿侧啮合点处等效半径,m;α为星轮转角,rad;bb为星轮齿后侧半齿宽,m[11];R1为螺杆转子半径,m;P为星轮与螺杆转子的齿数比;αi为进气角,rad;αδ为星轮啮合点处位置角,rad;αo为其完全脱离螺槽时转角,rad。

当螺槽齿前侧螺旋线与排气孔口相连通时排气过程开始,此时的排气孔口线为传感器在排气端安装的极限位置,排气孔口线柱坐标方程[15]为:

式中:bf为星轮齿前侧半齿宽,m[11];αp为排气开始角,rad。

2.2 测点布置方案设计

根据封闭螺旋线及排气孔口线的轴向坐标,即可确定传感器的安装数量及安装位置,传感器的安装数量为

第1个传感器在轴线方向的安装位置为:

各个传感器之间的距离为:

针对实验用螺杆压缩机,根据上述方案确定的传感器的安装数量为3个,传感器安装位置如图3所示。

图3 传感器安装孔位置

3 测控软件系统开发

单螺杆压缩机工作性能主测试系统主要实现压缩过程封闭工作腔内部压力、温度信号、螺杆转子转角信号、压缩机出口排量信号的采集和处理,以及指示功、功率和效率的模拟分析,并能够实现变工况性能参数测试、啮合副热态特性测试等开放性实验研究。

3.1 压缩机工作性能参数测试及p-V图绘制

压缩机工作性能参数测试部分主要涉及工作腔内部压力、温度信号、螺杆转子转角信号以及压缩机出口排量信号的采集,需要基于虚拟仪器技术设计数据采集参数设置模块及数据存储设置模块。其中数据采集参数设置模块需要设置的采集参数为:选择物理通道、选择模拟输出电压值范围、接线端配置、采样时钟源、采样率、采样模式、采样数。数据存储设置模块中,需要设置的参数为:记录模式、文件路径选择。

本实验平台所采用螺杆压缩机的螺杆转子头数z1=6,星轮齿数z2=11,齿数比P为

单螺杆压缩机p-V图测试实验过程中,工作腔压力可通过压力传感器实时监测,而工作腔容积的测试则是通过安装在螺杆转子轴端的接近开关,测试螺杆转子转角进行计算,当接近开关测得的螺杆转角为θ时,根据齿数比可得星轮转角为

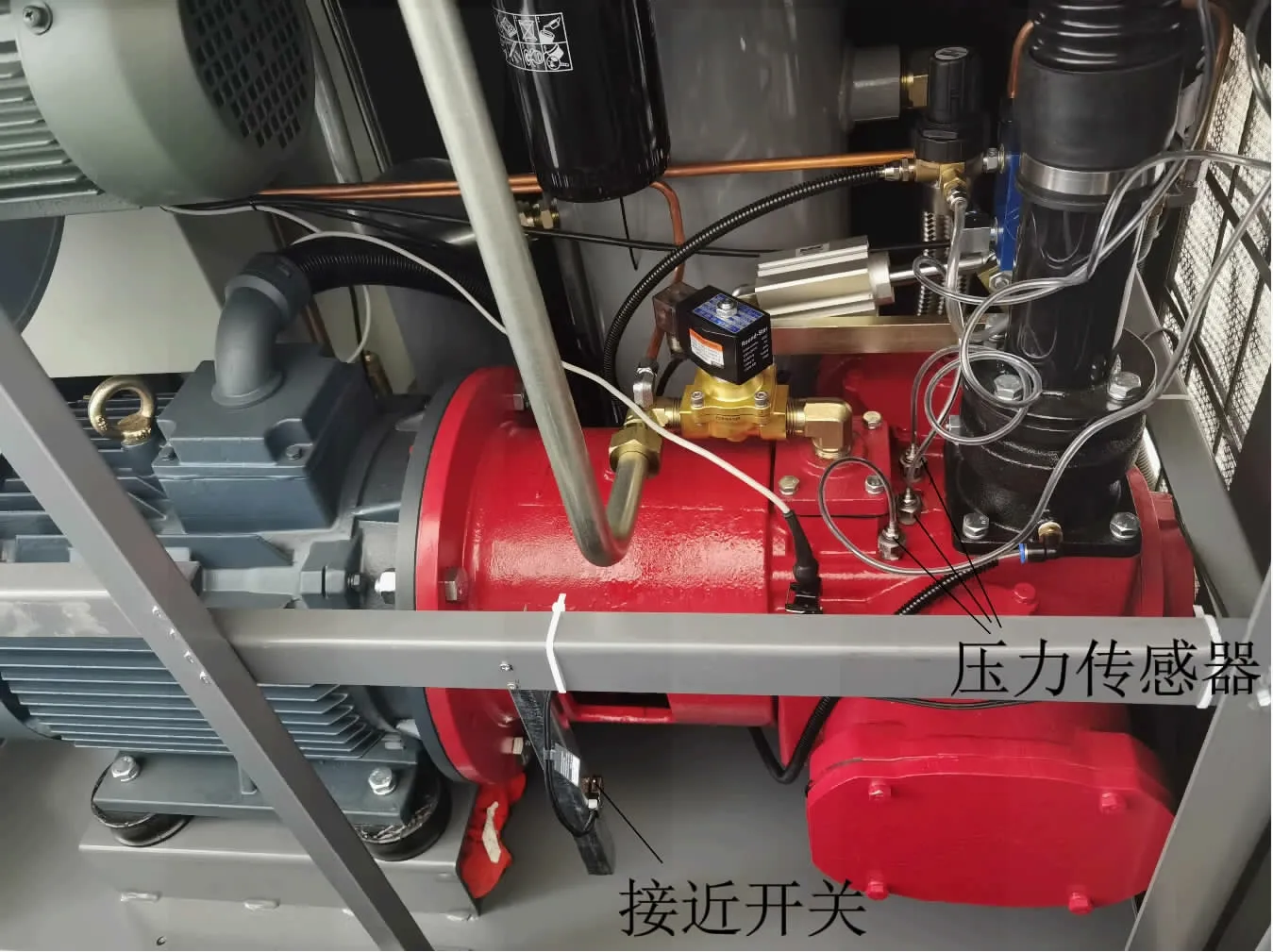

在这些测试数据基础上,主测试系统完成压缩机p-V图绘制,就需要得到任意时刻工作腔的容积。假设任意时刻测得的螺杆转角为θ,根据螺杆压缩机工作原理,可得压缩机工作过程任意时刻工作腔容积为[15]:

式中:

式中:R2为星轮半径,m;αh为星轮齿前侧与螺槽分离时转角,rad;γ为星轮齿顶与螺杆外缘交界处半径,与星轮齿中心线夹角

根据上述原理得到了压缩机工作性能参数测试及p-V图绘制主程序面板如图4所示。该图所示为程序前面板,该面板分为4个模块:任意时刻测试p、V值的显示及存储,p-V图(示功图)绘制、运行工况压力和转速显示、名义吸排气压力设置。在用该系统进行测试时,首先点击名义吸排气压力参数设置按钮,进行名义参数设置,并选择p、V值存储文件路径。

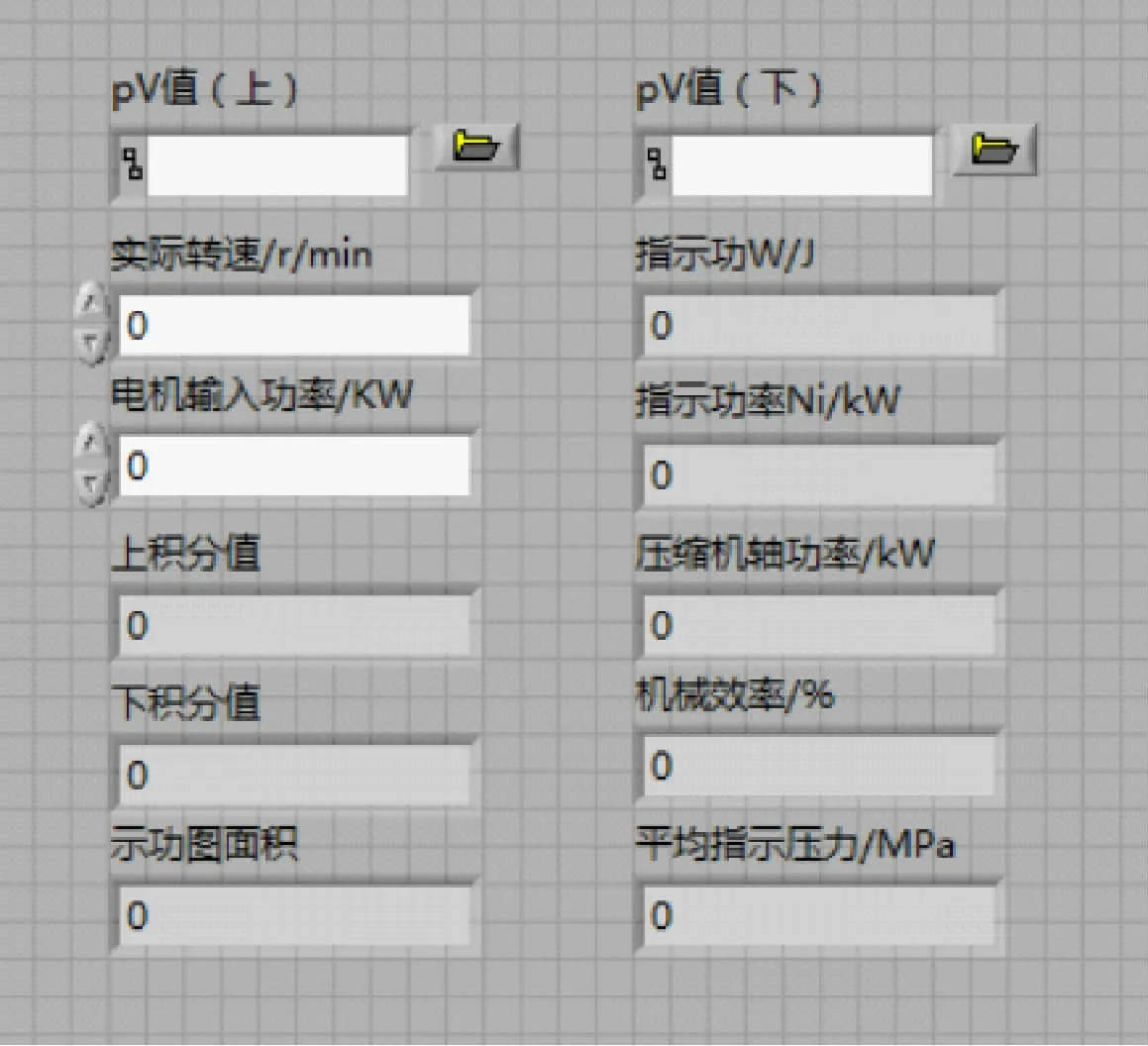

3.2 压缩机示功图分析计算程序

单螺杆压缩机工作性能主测试系统的第二部分功能是实现指示功及功率、效率的模拟分析,并能够开展变工况性能参数测试、啮合副热态特性测试等开放性实验研究。图5所示为压缩机示功图分析计算程序面板图。在该程序中,数据采集部分的编写利用的是NI-DAQmx模块下相关的虚拟仪器(VI),实现各数据的采集功能,同时结合条件结构+事件结构共同组成示功图分析计算程序。事件结构作用为实现前面板上各个按钮的功能,包括压缩机运行参数设定,开始采集、记录及NI-DAQmx模块中数据的读取、解绑、拆分、运算,并最终实现指示功及功率、效率的模拟分析。

图5 示功图分析计算程序界面图

在对示功图进行分析和计算时,主要对功率的大小以及机械功率和容积效率进行计算,具体原理如下:

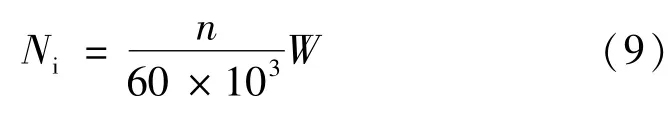

压缩机的指示功率为

式中:n为压缩机轴转速,r/min;W为指示功,J。

压缩机的轴功率为

式中:Ne为电动机输入功率,kW;ηe为电动机效率;ηz为传动效率。

压缩机机械效率

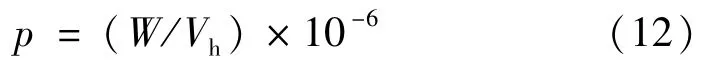

压缩机平均指示压力

式中:p为指示压力的平均值,Pa;Vh为行程容积,Vh=为活塞直径,m;s为活塞行程,m。

4 实验验证及拓展

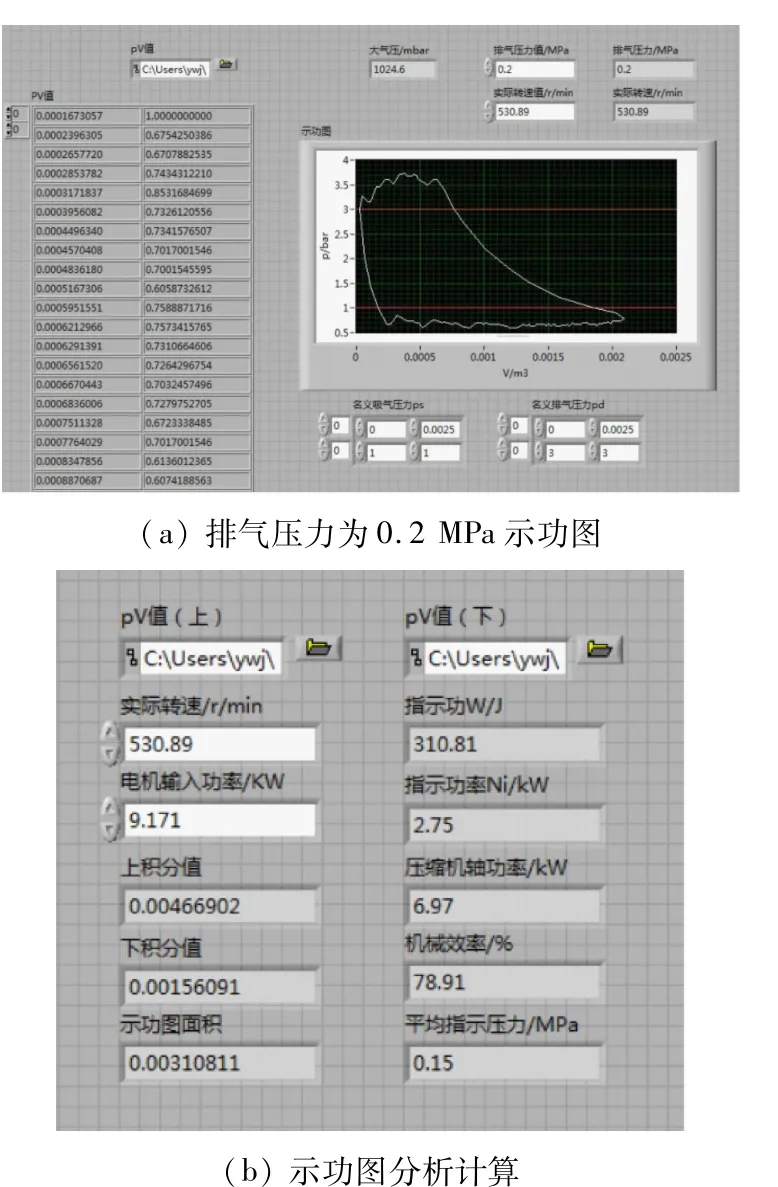

为检验该测试系统的有效性,实验过程中选用SCYG314型压力传感器进行工作腔内部压力参数测试,利用NI 9223四通道数据采集卡将压力传感器和接近开关所测试的电压信号进行采集并传输至PC机上的采集系统。在压缩机示功图前面板及示功图分析计算前面板上分别完成名义参数设置后,开始测试,得到结果如图6所示,根据图中显示结果可知该测试系统能够很好地实现单螺杆压缩机工作性能参数信号的采集和处理,并能够实现p-V图绘制及指示功、功率和效率的模拟分析。

图6 测试系统有效性的验证

单螺杆压缩机开放探索式性能测试实验平台除可以适应过程流体机械课程体系修订对螺杆压缩机性能测试实验要求,丰富课程的实验内容外,本实验台还可以支持学生开展变工况工作性能研究及热力变形特性研究,增加了过程流体机械课程实验教学平台的开放性和可扩展性。学生依托该测试平台可自主设计实验工况条件及变工况调节方法(滑阀调节和变频调节等),探究不同调节方法对压缩机工作性能及整机运行经济性的影响,以及负载工况和冷态工况下啮合副的热力变形特征,测试的结果也能够完整导出并进行分析。上述功能对于学生开展创新创业计划项目及参加学科创新竞赛都具有平台支撑作用。本试验平台可实现对学生分析和解决工程实际问题能力的培养,对于提升学生的创新意识和创新能力,促进一流课程和一流专业建设具有积极的作用。

5 结 语

针对单螺杆压缩机开放探索式性能测试实验平台展开设计,在明确了性能测试系统工艺流程基础上,结合单螺杆压缩机工作原理,确定了封闭工作腔全压范围内压力传感器测点布置方案及单螺杆压缩机p-V图测试方案。基于虚拟仪器技术,构建了可实施开放性、探索性实验的单螺杆压缩机工作性能测试实验平台,完善了过程流体机械课程实验教学体系,丰富了课程实验内容,还提供了丰富的开放性和探索性实验内容,有助于学生创新性实验的设计和开展,为传统实验教学方法提供补充,具有较高的教学实用性。