地铁同区间不同联络通道冻结效果对比分析

刘家鲍

(中铁十六局集团北京轨道交通工程建设有限公司,北京 101100)

在发生险情时联络通道在保障生命安全起到重要的作用,素有“生命通道”之称,是地铁建设过程中的必不可少的一环。在建设过程中联络通道往往具有施工难度大、危险性高等特点,因此施工过程中需要采取加固措施。人工冻结法以其适用性强、止水效果好等特点被广泛应用于各种临时加固工程中,而地铁联络通道就是其中之一。

国内外诸多学者对冻结工程进行了许多研究,如师立德等通过对不同冻结管流速的研究,得到改变冻结管尺寸进而改变流速能够明显改善冻结温度场的不均匀发展问题。陈军浩等以福州某联络通道工程为背景,采用数值模拟方法研究冻结过程中地面及盾构隧道的变形影响,为类似工程提供了参考意义。杨昊等以广州某工程为背景,对冻结施工不同阶段的温度监测数据进行分析,得到冻结体自然解冻的速度约为冻结速率的0.88倍。高文旗、谷丹等以冻结工程施工全过程进行叙述,为广大地铁建设者提供了参考。

由此可见,对于联络通道的冻结加固工程已进行较多方面研究,但对于冻结管不同布置形式下的冻结壁不同发展参数的差异研究却相对较少。本文以穗莞深城际SZH-9标机场北站-场站盾构区间11#~13#联络通道为研究背景,通过对相邻的3个联络通道不同冻结管布置形式下冻结壁差异进行研究,获得不同冻结壁的温度场发展规律,以期为相似工程提供借鉴经验。

1 工程概况

穗莞深城际SZH-9标机场北站-机场站盾构区间设有11#~13#联络通道,各通道均采用“冻结法加固+矿山法开挖”进行,基本信息见表1所示。其中11#和13#通道暗埋段净宽设计为3.2 m,净高4.4 m;12#联络通道兼有泵房,暗埋段净宽设计为3.8 m,净高4.4 m,泵房集水池有效容积约为45.5 m3。支护结构型式为复合式衬砌,初期支护由250 mm厚C25喷射混凝土工字钢钢架、钢筋网组成;二次衬砌采用350 mm厚C45P10混凝土。

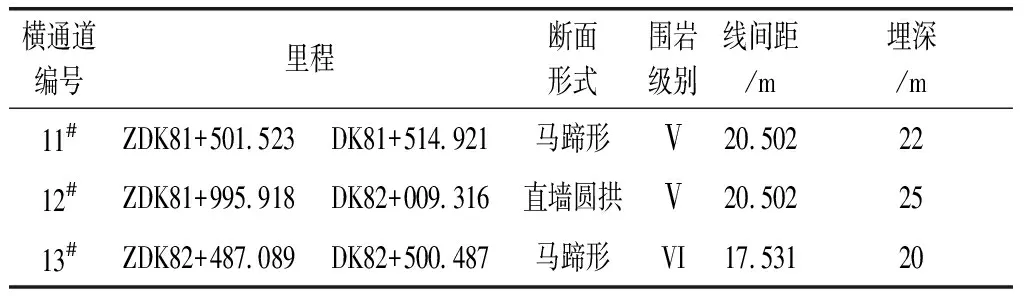

表1 11#、12#和13#横通道基本信息

11#横通道自上而下地层为:粉质黏土(5)1-3、花岗岩全风化(11)7-1;12#横通道自上而下地层为:粉质黏土(5)1-3、花岗岩全风化(11)7-1、花岗岩强风化(11)7-2及花岗岩中风化(11)7-3;13#横通道自上而下地层为:细砂(2)10-2、花岗岩全风化(11)7-1。下覆基岩加里东期黄岗岩,全风化呈土状,分布不均,厚3.3~24.9 m不等,Ⅲ级;强风化呈块石状,裂隙发育,厚0.5~8.6 m不等,Ⅳ级;中风化呈块石状,裂隙发育,岩质较硬,Ⅴ级。联络通道场地位于粉质黏土、细砂土层及花岗岩全风化层,稳定性差。且位于海陆交互层冲积平原区,地下水量丰富,埋藏浅,水位稳定。同时,据勘察知,各联络通道受周边管线的影响较小,冻结施工过程可不予考虑。

综上所述,3个联络通道之间的异同点主要为:11#与12#线间距一致但断面形式不同,11#与13#断面形式相同但13#线间距较小;在土质上3个联络通道中下部均存在花岗岩全风化,并且11#与12#联络通道上部地层为粉质黏土。

2 冻结设计

2.1 冻结帷幕参数

11#、13#横通道冻结帷幕为不小于2.3 m,12#冻结帷幕不小于2 m。冻结帷幕平均温度设计为不高于-10 ℃(冻结壁与管片交界面平均温度不高于-5 ℃);相应的冻土强度的设计指标为:单轴抗压不小于3.5 MPa,弯折抗拉2.3 MPa,抗剪不小于1.8 MPa(-10 ℃)。设计最低盐水温度为-28~-30 ℃,维护冻结盐水温度为-28 ℃。

2.2 冻结孔布置方案

11#、13#横通道左右线冻结孔分别各布置冻结孔84个,其中左线34个,右线50个。12#联络通道共布置冻结孔92个,其中左线58个,右线34个。冻结管规格选用89 mm×8 mm的20#低碳无缝钢管,测温管及泄压管材质同冻结管均为无缝钢管,而规格分别选用Φ32 mm×3 mm、Φ45 mm×3 mm。

2.3 测温孔、泄压孔布置方案

测温孔:每个横通道共布置C1~C10共10个测温孔,左线4个,右线6个,分别位于横通道两侧冻结帷幕内外的上、下、左、右,每个测温孔内分布3~5个测点,其中C1~C8在孔深0.4 m、1.2 m、2 m处各有一个测点,C9测点则在孔深0.4 m、1.5 m、2.5 m,C10测点分别位于孔深0.4 m、1.5 m、2.5 m、3.5 m、5.5 m、7.0 m处。

泄压孔:为了直观监测冻结帷幕内的压力变化情况并及时判断冻结帷幕的形成,每个横通道在冻结帷幕封闭区域内布置4个泄压孔,出段线、入段线各2个,泄压孔布置在横通道开挖断面未冻结土体内。

3 温度场冻结参数分析

3.1 盐水去回路温差分析

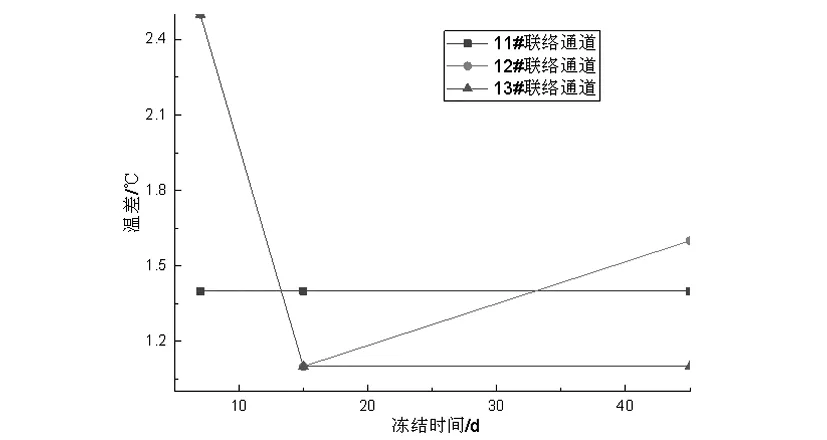

11#~13#联络通道设计积极冻结期45 d。通过去回路盐水冷量温度变化,进而得到不同联络通道在冻结过程中温差的变化关系,见图1所示。

图1 不同联络通道盐水去回路温差

通过图3可以看出,11#通道冻结过程中盐水温差始终保持恒定在1.4 ℃,而12#和13#盐水温差在冻结初期为2.5 ℃,冻结15 d后温差降至1.1 ℃;冻结稳定时12#联络通道温差增至1.65 ℃,而13#保持不变。说明不同联络通道的周边土体吸收盐水的冷量不同,在冻结初期12#和13#联络通道土体吸收冷量的能力比11#强,冻结速率稳定时,吸收冷量的能力由强到弱分别为12#、11#、13#。通过11#与12#对比,得到带泵房的联络通道对冷量需求比未带泵房约多11%。由11#与13#联络通道的温差知,稳定后前者比后者吸收的冷量多27%。

3.2 泄压孔压力变化

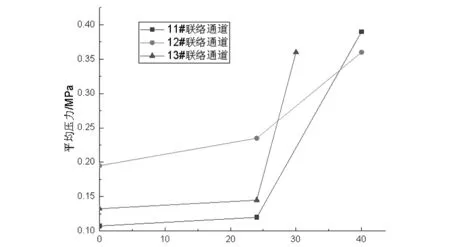

冻结壁形成是一个渐进的过程,当冻结管周边土体未连接形成一体时,冻结体相互独立,承载能力及稳定性极小,而当冻结壁交圈形成一定厚度的封闭体,承载能力逐渐增加。而冻结壁交圈可通过未冻土内的泄压孔压力变化来判断。各个联络通道的泄压孔压力变化关系,见图2所示。

图2 不同联络通道泄压孔压力变化

由图2可知,冻结初始泄压孔孔压最大为12#、其次为13#。随着冻结时间增加,各联络通道孔压逐渐增加但增加速率缓慢,至冻结24 d时,各联络通道泄压孔孔压均出现明显上升的转折点,说明此时冻结壁已开始交圈并对内部未冻土体产生影响,即承载能力开始增加。转折点后11#~13#联络通道的压力变化分别为0.018 MPa/d、0.008 MPa/d、0.033 MPa/d,可见带泵房联络通道的冻结壁厚度增加比未带泵房的慢,未带泵房的联络通道中间距较短的厚度增加较快。带泵房的联络通道吸收冷量较多但厚度增加却较慢,其主要原因为带泵房联络通道冻结范围大,则受土层中不稳定因素影响较多,使得冻结壁厚度增加变缓;同时,冻结管布置与土体接触面积较多,进一步导致所需的冷量相应增加。

3.3 测点温度变化规律

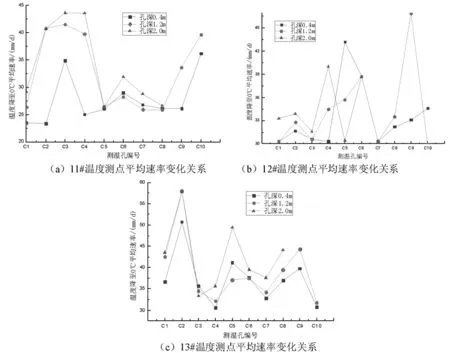

根据各温度测点的温度变化情况,可得3个联络通道中各测温孔在不同孔深时温度降至0 ℃的平均变化速率关系,见图3所示。

图3 联络通道不同测点温度降至0 ℃速率关系图

通过图3可知,不同联络通道中相同孔深的测点其温度降至0 ℃的平均速率存在差异。11#与13#联络通道中随孔深增加,其各测点温度变化速率也相应增加,而12#联络通道中则呈孔深1.2 m处的变化速率较快。结合测温孔分布可知,位于11#与13#联络通道左线中C1~C4测温孔的温度变化速率整体明显比右线C5~C10快,而12#联络通道左右线温度变化速率相差不明显。说明带泵房的联络通道在冻结初期的左右线冷冻效果对称性较好。

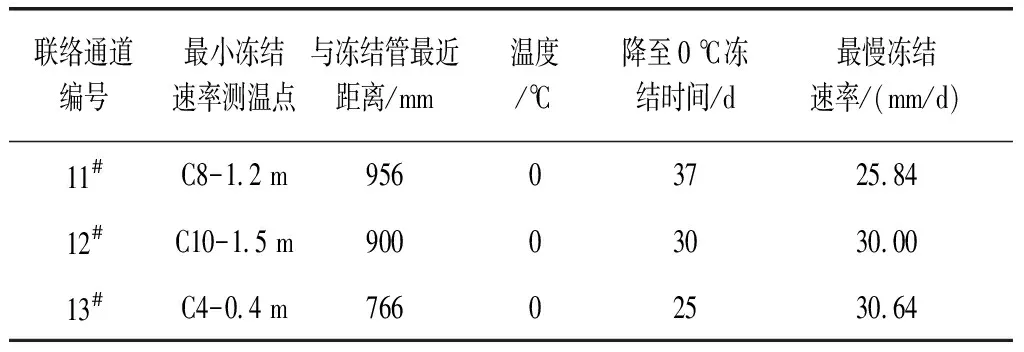

为了获得冻结壁发展情况,根据图3中选取最小温度变化速率推算冻结壁冻结效果,其中各联络通道最小温度变化速率所对应的测温孔及冻结速率见表2所示。

表2 联络通道对应的最慢冻结速率

根据表2中各联络通道最慢发展速率与冻结天数,推算各联络通道冻结壁发展情况。

由于11#与13#联络通道为马鞍形导致冻结壁形状近呈圆形分布,而12#联络通道因泵站原因使得冻结壁近呈矩形分布。各联络通道的最小冻结壁厚度分别为2.326 m、2.405 m、2.667 m,均满足设计冻结壁厚度要求,说明当间距一样时直墙拱式的冻结壁厚度比马鞍形多3.3%,而对于均为马鞍形的联络通道,线间距较短的冻结壁厚度则更大,直墙拱形式的冻结壁厚度整体较均匀。由此,可知冻结壁发展趋势受冻结管分布和线间距影响较大,当线间距一定时,冻结管可布置成直墙式增加与土体的有效接触面积,进而增加冻结壁厚度。

4 结 论

(1)有无泵房的联络通道对冷量的吸收不同,其中当冻结稳定时带泵房的联络通道对冷量需求量比未带泵房约多11%。

(2)带泵房联络通道更易受较多不稳定因素影响,其冻结壁厚度增加比未带泵房的慢,而未带泵房的联络通道中线间距较短的厚度增加较快。

(3)马鞍形联络通道在冻结初期的温度平均变化速率随孔深增加而增加,左线冻结速率相对比右线快,而直墙圆拱形则呈先增加后减少的趋势,左右线冻结速率相对一致。

(4)马鞍形联络通道冻结壁近呈圆形,而直墙拱形则呈矩形,并且当线间距一样时,矩形的冻结壁最小厚度比圆形多3.3%。