均布荷载作用下钢筋锈蚀深梁受力性能研究

陆荣伟

(江苏省交通工程建设局,江苏 南京 210004)

钢筋锈蚀会导致材料的强度降低、截面面积减小、产生锈胀裂缝,影响混凝土结构的连续性及承载力,改变结构传力机制,削弱结构刚度,降低桥梁结构耐久性,危及桥梁结构安全[1-6]。

钢筋混凝土深梁受力性能与普通梁有较大的区别。研究表明,在荷载作用下,深梁的正截面平均应变不符合平截面假定,整个深梁都属于混凝土结构复杂区(D区)[7-12],传统的应力分析方法不能确定深梁的承载力。拉压杆模型法为设计者们提供了一种力学概念清晰、计算更简便的方法,可适用于钢筋混凝土结构D区配筋设计与承载力计算,目前在很多的工程实际中已被证实[13-16]。林园等[17-19]对均布荷载下钢筋混凝土深梁基于拉压杆模型的设计进行了研究,研究表明,斜压杆与拉杆间夹角控制着混凝土的强度、截面尺寸选取。Jungwoong Park等考虑了混凝土开裂、应变协调和刚度变化的拉压杆模型,建立了计算深梁的承载力公式,根据斜压杆顶部节点区破坏、钢筋屈服解释了深梁破坏模式,并用214根试验深梁验证了公式。

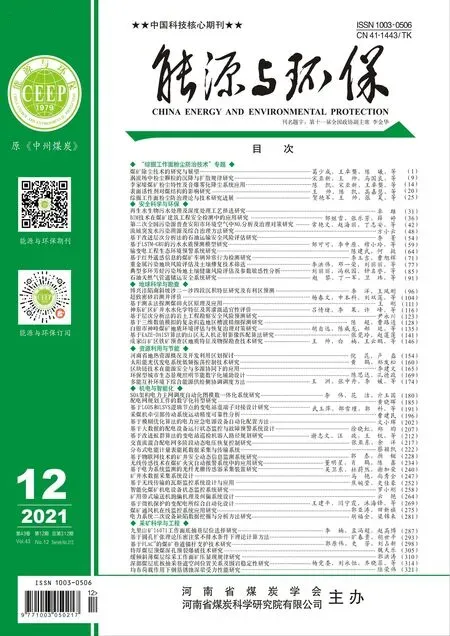

扇形压杆应力迹线在截面上呈现为典型的扇形,而在均布荷载作用下的深梁拉压杆模型包括扇形压杆、节点区以及拉杆,如图1所示。

图1 均布荷载下深梁压杆状态Fig.1 State diagram of deep beams under uniform load

目前,利用拉压杆模型分析集中力作用下正常情况的深梁性能研究较多,而均布力作用下钢筋锈蚀后的深梁拉压杆模型研究较少。为更好地运用拉压杆模型评估深梁D区钢筋锈蚀后的承载力,本文开展了均布荷载作用下,不同钢筋锈蚀率对深梁受力性能以及破坏形态影响试验研究,进行了全过程加载,分析了不同钢筋锈蚀率对扇形压杆受力性能影响。

1 试验概况

1.1 试件设计

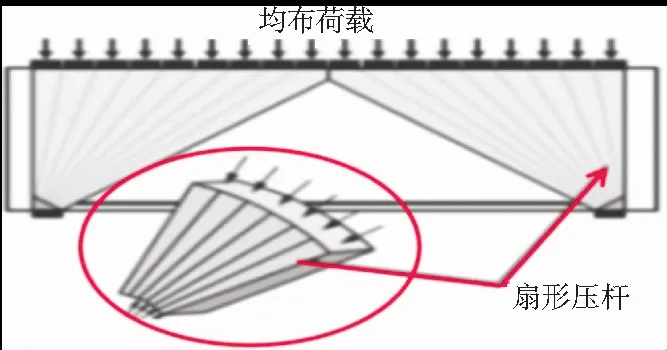

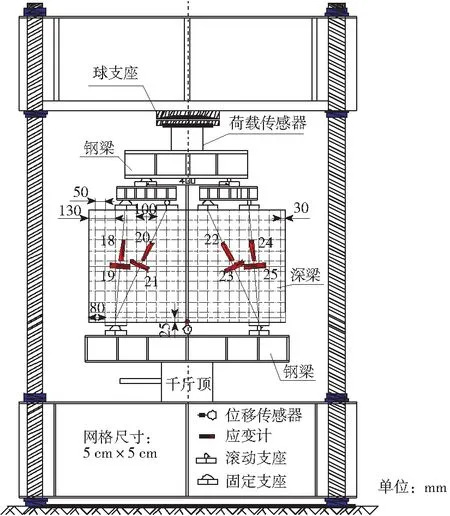

试验设计了3个深梁试件,编号依次为DB1-1、DB1-2、DB1-3,试件尺寸为960 mm ×550 mm×150 mm,锈蚀率分别为0%、3%、6%。深梁试件的配筋方式和加载方式如图2所示。

图2 均布荷载下深梁配筋示意Fig.2 Diagram of deep beam reinforcement under uniform

1.2 材料性能

试验所用混凝土配合比为:水泥∶细集料∶粗集料∶水∶减水剂=1.000∶1.440∶2.550∶0.360∶0.012,浇筑时在同批混凝土中制作6个标准立方体试块,试件加载前实测抗压强度平均值49.59 MPa、标准差0.64,基本达到C50的要求。试件钢筋采用HPB300,直径为10 mm,屈服和极限强分别为300、420 MPa。

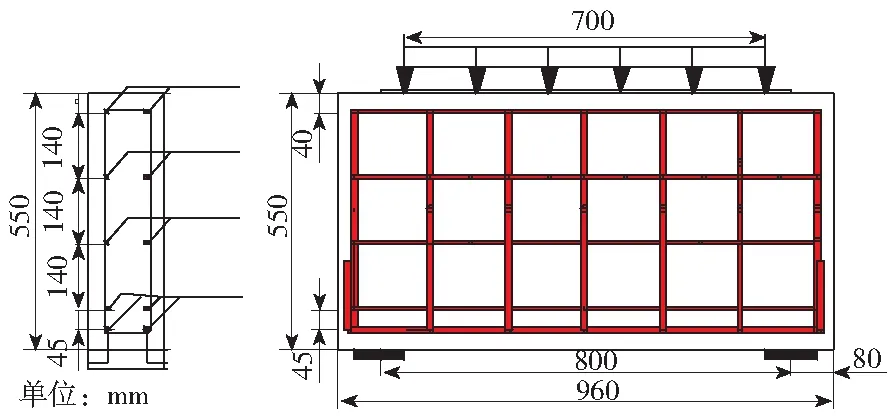

1.3 试件加速锈蚀试验

试件锈蚀装置如图3所示,采用通电加速锈蚀试验法,氯化钠溶液浓度控制为3%~5%,浸泡3 d后通电锈蚀,电流设定为2 A。根据法拉第定律计算每个试件通电时长。通过测量锈蚀后钢筋质量损失率计算钢筋锈蚀率,试件中HPB300(D=10 mm)钢筋实测平均锈蚀率分别为2.21%、5.99%。

图3 试件锈蚀装置示意Fig.3 Schematic diagram of the accelerated corrosion test of the panel

1.4 试验加载装置及测点布置

试验装置(图4)主要由油压千斤顶(320 t)、圆形橡胶支座、钢垫块(300 mm×200 mm×50 mm)、荷载传感器、静态应变采集仪(TDS-303型)以及可控制反力架支座组成。国内外的试验梁大都采用多点集中力代替均布力加载,且试验结果精度可靠。因此,试验采用四点集中力加载来替代均布加载。混凝土应变片在加载点中心和深梁支座中心的连线中点处布置,其中混凝土竖向应变片沿着加载点中心与深梁支座中心的连线布置,编号依次为18、20、22及24,混凝土横向应变片垂直于加载点中心与深梁支座中心的连线布置,编号依次为19、21、23及25。试验加载装置及测点布置如图5所示。

图4 试验设备装置Fig.4 Test equipment installation

图5 试验加载装置及测点布置示意Fig.5 Test load device and measuring point layout

2 试验现象结果分析

2.1 试验现象

各深梁试件裂缝开展情况如图6所示。根据试验过程中裂缝出现时间先后对裂缝进行编号,图6中阴影部分表示梁破坏后混凝土剥落情况。

图6 深梁试件裂缝开展状况Fig.6 Development of cracks in deep beam specimen

(1)对于试件DB1-1,当荷载值达到600 kN时,梁跨中出现1号细微裂缝;荷载值达到700 kN时,梁跨中底部出现2号裂缝;荷载值达到800 kN时,支座与加载区连线中点附近出现3号裂缝;荷载值达到900 kN时,梁支座与加载区连线中点附近出现4号斜裂缝;荷载值达到1 300 kN时,梁支座内侧与加载区连线附近出现5号裂缝。此后,裂缝数量不再增加。

(2)对于试件DB1-2,当荷载值达到560 kN时,梁跨中出现1号细微裂缝;荷载值达到800 kN时,支座内侧与加载区连线中点附近出现2号、3号、4号裂缝;荷载值达到1 000 kN时,梁支座附近出现5号斜裂缝。此后,裂缝数量不再增加。

(3)对于试件DB1-3,荷载值达到576 kN时,梁保护层处出现1号锈胀裂缝;荷载值达到700 kN时,梁另一侧保护层处出现2号锈胀裂缝,加载区沿梁底方向出现3号垂直裂缝且跨中出现4号、5号垂直裂缝;荷载值达到750 kN时,支座附近保护层的1号裂缝处混凝土脱空;荷载值达到850 kN时,保护层处大片混凝土剥落破坏。

2.2 试验结果分析

2.2.1 荷载—挠度关系

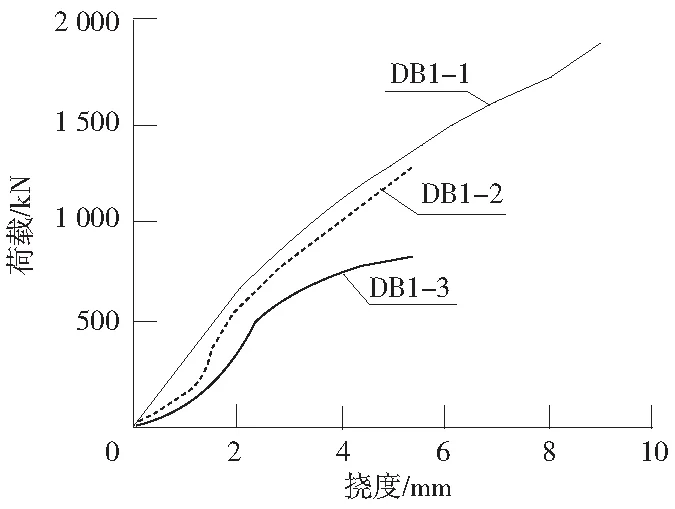

3个试件在不同锈蚀率下荷载—跨中挠度关系如图7所示。从图7可知,深梁试件在均布力作用下,随着锈蚀率的增加,压杆承载力逐渐降低。荷载达到峰值后,试件DB1-3发生破坏,呈脆性破坏特征。相对于浅梁而言,深梁在均布力作用下,刚度比浅梁大,故加载时梁的挠度明显较浅梁小。

图7 荷载—跨中挠度关系Fig.7 Relationship of load-span and deflection

随着荷载值增加,在深梁的跨中最薄弱的截面上产生的弯曲裂缝数量变多、宽度变大。当荷载达到一定值时,会在加载区域与支座连线附近出现斜裂缝。裂缝的形成降低了试验深梁本身的刚度。由于钢筋锈蚀产生的锈胀裂缝会导致梁边缘的混凝土剥落,致使在试件DB1-3的最终破坏发生混凝土保护层附近的梁底支座处。

2.2.2 荷载—裂缝宽度关系

裂缝宽度曲线如图8所示。根据出现时间对图8中裂缝进行编号,与图6一致。由图8可以看出,DB1-1产生初始裂缝的荷载值为600 kN,DB1-2产生初始裂缝的荷载值为560 kN。在梁的受力过程中,存在相同点是:首先在跨中出现弯曲裂缝,由于梁的跨中正弯矩最大,跨中的混凝土拉应变最大,当跨中达到混凝土极限拉应变即开裂;裂缝展开后,随着荷载值的增加裂缝宽度增大,裂缝沿梁高方向由梁底面向上发展;当加载到一定荷载值时,沿着支座与加载部位的连线上出现斜裂缝,由裂缝的数量和间距看,锈蚀率越小梁裂缝的数量越多,间距越密。

图8 荷载—裂缝宽度关系Fig.8 Relationship of load-crack and width

2.2.3 荷载—竖向变形关系

试验测得斜压杆在梁高中点处混凝土竖向应变关系曲线如图9所示,图9中测点号与图5一致。由图9可看出,深梁在均布力作用下斜压杆处的荷载—混凝土竖向应变关系近似呈线性,由于DB1-3破坏发生在保护层附近,斜压杆处承担的力较小,故应变较小。

图9 荷载—竖向变形关系Fig.9 Relationship of load-vertical deformation

3 破坏模式

通过全过程观察深梁试件裂缝出现位置和宽度变化、混凝土剥落情况以及最终破坏形态等,可以得出不同钢筋锈蚀率的深梁试件在均布荷载作用下的破坏模式,如图10所示。试件初始裂缝在跨中底部附近出现,宽度较小,与梁底面几乎垂直,随着荷载值的增大,垂直裂缝会沿着梁高延伸,但宽度发展较小。当跨中附近裂缝延伸到梁高一半时,停止延伸,此后随着荷载值的增大会使加载区与支座连线附近出现斜裂缝,斜裂缝的出现会直接沿梁截面贯穿,且裂缝宽度变化较大。由于试验室条件的限制,DB1-1、DB1-2的深梁试件没有达到破坏荷载,但深梁构件已临近破坏状态。DB1-3由于钢筋锈蚀使保护层裂缝较大,试件最终破坏是由于接近压杆底部的局部受压区附近混凝土达到极限压应变而压碎。均布荷载作用下,深梁试件压杆破坏属于脆性破坏,瞬间发生并伴有轰鸣声。试验研究表明,不同的钢筋锈蚀率对深梁试件压杆的开裂荷载没有太大影响,但对于深梁试件压杆的极限承载力有较大影响,钢筋锈蚀率越高,其极限承载力越小。

图10 试件破坏模式Fig.10 Failure modes of tested specimens

4 结论

本文为对均布荷载作用下不同钢筋锈蚀率深梁试件受力性能试验研究,分析了荷载—跨中挠度、荷载—裂缝宽度变化、荷载—混凝土竖向应变变形关系及试验全过程现象。通过以上研究,得到以下结论。

(1)相对于普通梁体,不同的钢筋锈蚀率对深梁试件压杆的开裂荷载没有太大影响,但对于深梁试件压杆的极限承载力有较大影响,钢筋锈蚀率越高,其极限承载力越小。

(2)不同锈蚀率下,各深梁试件的破坏模式相同:初始裂缝出现在深梁试件跨中底部附近,随着荷载值的增大,垂直裂缝会沿着梁高延伸,但宽度发展较小。当跨中附近裂缝延伸到梁高一半时,随着荷载值的增大会在加载区与支座连线附近出现斜裂缝且直接沿梁截面贯穿,试件的最终破坏由于接近压杆底部的局部受压区混凝土达到极限压应变被压碎而丧失承载力,产生脆性破坏。