基于FLAC3D的煤矿巷道锚杆支护技术研究

郭原伟,史 芳,刘占新

(陕西铁路工程职业技术学院,陕西 渭南 714000)

煤炭能源是传统的也是最重要的能源形式,为国民经济发展作出了不可磨灭的贡献[1]。但煤炭资源大多是在地底下进行开采,存在很大的难度,危险性非常高。尤其是随着煤炭资源使用量的不断增加,我国煤炭开采形势逐渐向着纵深方向发展,危险系数越来越多[2]。煤矿开采时需要掘进出很多巷道,巷道掘进改变了附近围岩的受力状态,如果不对巷道进行保护处理,特别容易发生变形甚至冒顶等安全事故,威胁煤矿生产安全[3]。基于锚杆支护技术对煤矿巷道进行处理,能显著提升巷道围岩的稳定性,进而规避上述问题的出现[4]。锚杆支护技术参数会对其支护效果产生决定性的影响,具体实践过程中需要充分结合煤矿巷道实际情况进行设计,只有这样才能够在保障锚杆支护效果的基础上降低支护施工成本[5]。

本文主要基于FLAC3D软件对煤矿巷道的支护技术方案进行了设计研究,对于保障煤矿巷道安全具有重要的实践意义。

1 工程概况

1.1 煤层及顶底板围岩基本情况

某煤层埋深为348~542 m,平均埋深为400 m,煤层厚度为4.34~6.52 m,平均厚度5.91 m,煤层倾角范围为1°~6°,平均倾角大小为3°。在井下对煤层性能进行钻孔检测时发现,其强度在10.05~21.20 MPa范围内变化,而将采集到的煤块在地面实验室进行单轴压缩检测时,发现其强度达到了30.9 MPa。出现这种情况的原因可能是煤层内部出现了裂隙发育,导致煤层局部区域强度显著降低,承载能力不足。煤层的老顶和直接顶分别以中粒砂岩和粉砂岩为主,整体上呈现出浅灰色,平均厚度分别为10.35、4.43 m。基本底和直接抵全部都是粉砂岩为主,整体上呈现出灰黑色,整体厚度发小为7.63 m,但顶部区域存在一层黑色泥岩,厚度为0.24 m左右。本文主要以该工作面的运输平巷为对象进行研究,对其锚杆支护技术方案进行研究与设计。

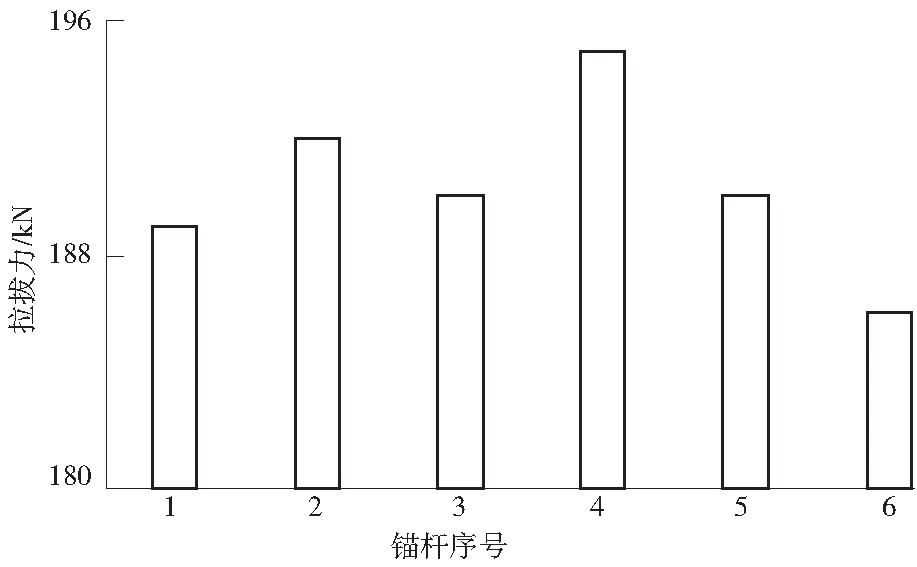

1.2 锚杆锚固力测量试验

为了选用最合适的锚杆材料,确保锚杆在服役过程中能够保持有足够的强度,避免发生断裂的现象,对锚杆的锚固力大小进行试验测试[6]。按照正常的锚杆施工安装流程分别在6个位置开展了试验工作,试验中使用的锚杆长2.4 m、直径22 mm,钻孔直径为30 mm,锚固剂直径23 mm、锚固长度1 208 mm。对6根锚杆的拉拔力进行了实践测试,结果如图1所示。

图1 锚杆拉拔力试验测试结果Fig.1 Test results of bolt pull-out force test

2 基于FLAC3D的数值模型建立

2.1 FLAC3D简介

FLAC3D软件是基于有限差分方法设计的一款有限元程序软件,该软件可以有效的对岩土及其他材料的力学行为和塑性变形行为等进行计算分析[7]。软件自发布以来,经过多年的发展与迭代,目前已经形成了性能优越、计算过程稳定的版本。FLAC3D软件以其显著的优势在煤矿巷道围岩支护技术方案的设计过程中应用越来越广泛,利用该软件可以直接对巷道支护方案的效果进行模拟分析,缩短了现场试验的时间,规避了实际操作过程中存在的风险问题[8]。本文基于FLAC3D软件对煤矿巷道锚杆支护技术方案进行研究与设计。

2.2 模型的建立

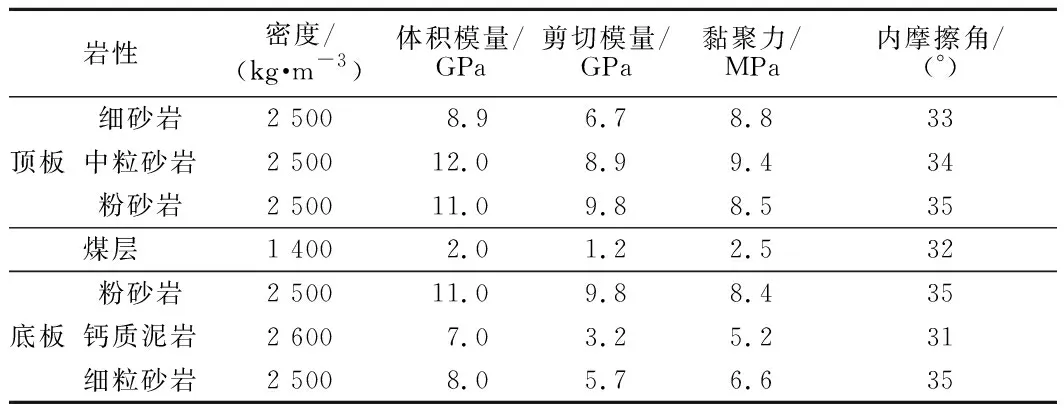

利用FLAC3D建立巷道围岩的有限元模型,模型为60 m×10 m×50 m,整个模型从上至下可以划分为3大部分:顶板、煤层和底板。其中,顶板部分由3部分构成,依次为细砂岩、中粒砂岩和粉砂岩,底板部分同样由3部分构成,依次为粉砂岩、钙质泥岩、细粒砂岩。在数值模型中准确输入以上围岩基本物理属性,是获得准确结果的基础和前提,通过试验方法分别对不同的围岩属性以及煤层属性进行了测试,见表1。

表1 运输平巷煤层和围岩基本物理属性Tab.1 Basic physical properties of coal seam and surrounding rock

完成材料属性设置工作后,即可对模型进行网格划分,采用软件自动划分模式,获得的单元数量和节点数量分别为15 480个和17 980个。模型中的煤层、顶板和底板围岩全部使用摩尔—库仑屈服准则。边界条件方面,将模型的底部位置设置成固支模式,上部位置设置为自由边界,模型的其他部位全部设置成铰支模式。基于FLAC3D的巷道围岩数值模型如图2所示。模型中,与巷道方向垂直且沿着水平方向为X轴,沿巷道方向为Y轴,垂直于巷道方向向上为Z轴。

图2 基于FLAC3D的巷道围岩数值模型Fig.2 Numerical model of roadway surrounding rock based on FLAC3D

3 数值模拟结果分析

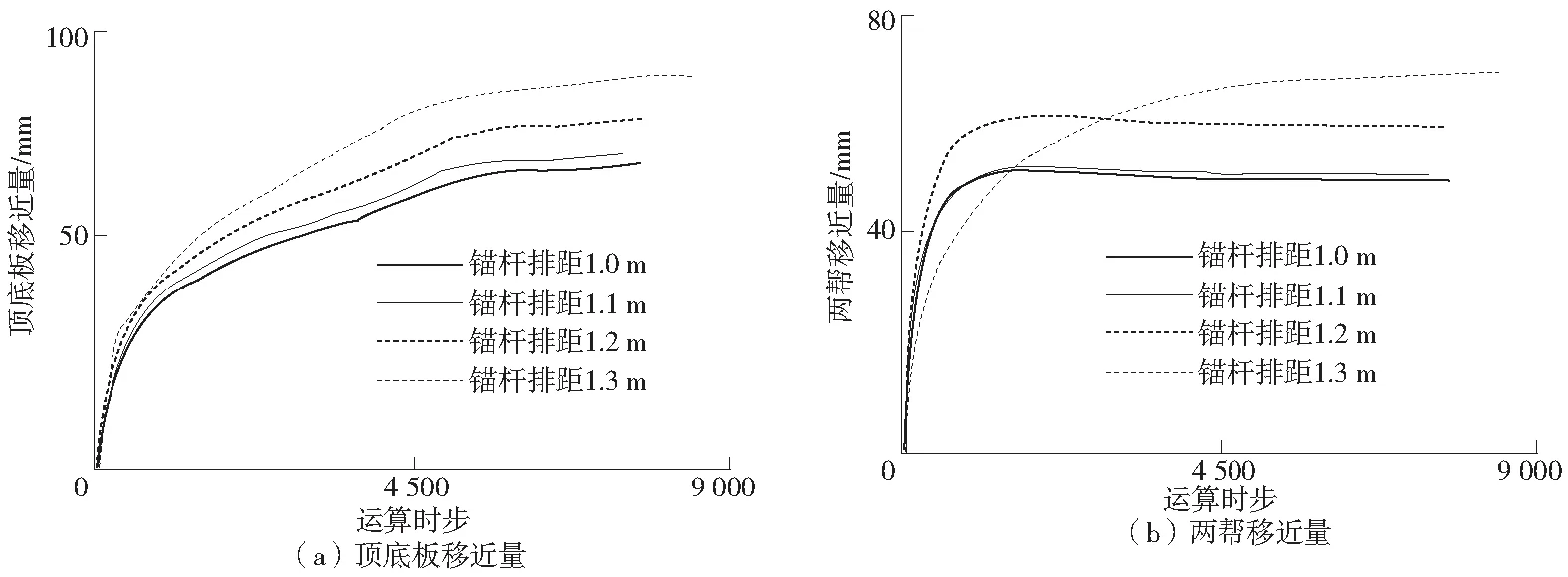

主要基于以上建立的数值仿真模型分析锚杆排距大小对锚杆支护效果的影响规律。在巷道帮部位置分别设置3根锚杆,巷道顶板设置6根锚杆,所有锚杆的长度为2.4 m,锚杆间距设置为950 mm。顶部位置设置有2根锚索,间距设置为2 m,锚索的长度为7.4 m,采用“2—0—2”的布置方式。分别建立不同的模型,将锚杆的排距设置为1.0、1.1、1.2、1.3 m,其他条件完全相同,对应的顶板锚索排距依次为2.0、2.2、2.4、2.8 m。

3.1 不同锚杆排距时的围岩变形情况

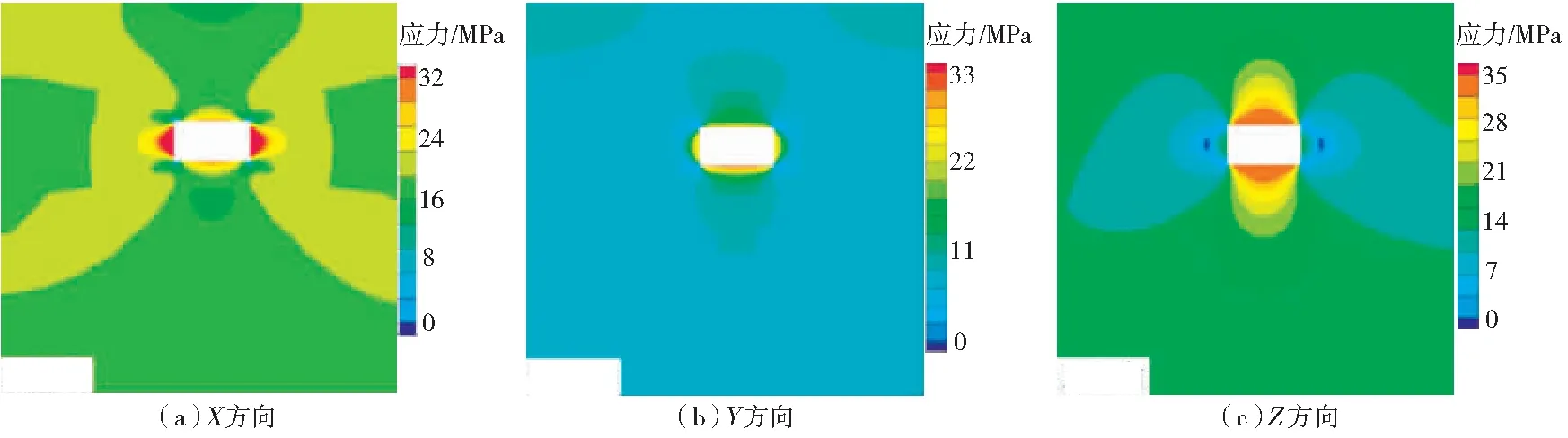

(1)锚杆排距为1.0 m时围岩变形情况。对巷道围岩附近的受力状态进行分析发现,在模型的X方向上,巷道围岩附近区域的应力最大值主要集中在顶板和底板区域,应力最大值为18 MPa;在模型的Y方向上,应力主要集中在顶板和底板的4个角落位置,应力最大值达到了25 MPa;在模型的Z方向上,局部应力主要集中在巷道的两个帮部位置以及4个角落位置,应力最大值将近34 MPa,如图3所示。对围岩塑性变形情况进行分析发现,巷道围岩整体没有出现明显的塑性变形情况,只有帮部位置和底板区域附近出现了小范围的塑性变形区。说明当锚杆排距设置为1 m时巷道围岩的稳定性相对较好。对稳定状态下,巷道顶底板移近量和两帮移近量进行了分析,结果如图4所示,图4中还显示了锚杆排距为1.1、1.2、1.3 m时的情况。顶底板和两帮的移近量分别为70 mm和50 mm左右。

图3 锚杆排距为1.0 m时巷道围岩的应力情况Fig.3 Stress situation of surrounding rock of roadway when the bolt row spacing is 1.0 m

图4 巷道围岩变形量的比较Fig.4 Comparison of deformation amount of surrounding rock in roadway

(2)锚杆排距为1.1 m时围岩变形情况。当锚杆支护技术方案中的锚杆排距由1.0 m增加到1.1 m时,模型中沿着X方向、Y方向、Z方向的应力分布情况与前者基本相同,围岩的塑性变形区范围较前者稍有扩大,但是仍然保持在很小的水平。由图4可知,稳定状态下巷道顶底板移近量和两帮移近量分别为72 mm和51 mm。可见,当锚杆排距为1.1 m时,锚杆支护技术方案的效果与排距为1 m时相当。

(3)锚杆排距为1.2 m时围岩变形情况。当模型中的锚杆排距设置为1.2 m时,模型中沿着X方向、Y方向、Z方向上的应力分布规律与前两者基本相同,但是应力最大值出现了一定程度的增加。围岩塑性变形方面,当锚杆排距为1.2 m时,发生塑性变形的深度出现了很大程度的增加,范围也有了很大的扩大。稳定状态下,巷道围岩顶底板移近量和两帮移近量分别达到了80 mm和60 mm,与前两者相比较有了大幅度的提升,会在一定程度上威胁巷道的安全。

(4)锚杆排距为1.3 m时围岩变形情况。当模型中的锚杆排距设置为1.3 m时,模型中沿着X轴方向,顶板和底板部位的应力相对比较集中,最大应力值达到了18 MPa。沿着Y轴方向4个角落位置出现了一定的应力集中现象,最大应力值为23 MPa左右,沿着Z轴方向在4个角落和两帮部位出现了一定的应力集中现象,最大应力值为22 MPa左右。虽然锚杆排距增加到1.3 m时,围岩的应力值分布情况没有出现明显的变化,但是发生塑性变形的区域和深度均出现了很大的增加,对于围岩的稳定性造成了不利影响。围岩的稳定性明显降低,导致巷道围岩顶底板移近量和两帮移近量出现了很大程度的提升,对应的数值分别为90、70 mm。

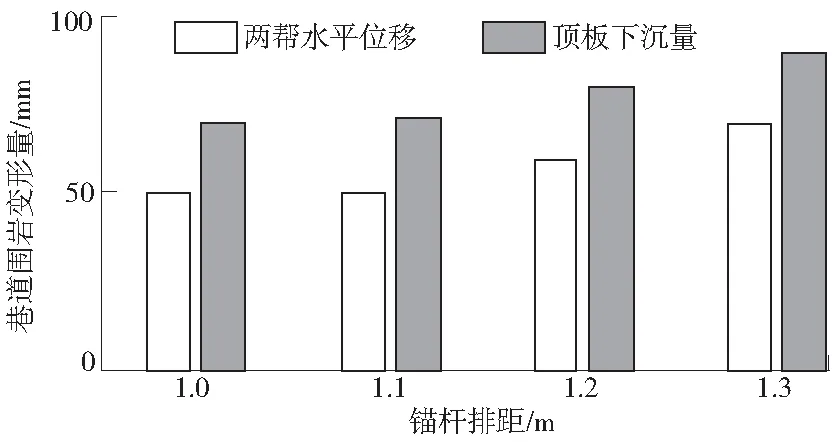

(5)不同排距的比较分析。基于以上分析可以看出,在巷道围岩基本属性保持不变的情况下,设置的锚杆排距不同时,对巷道的支护效果存在一定的差异。不同锚杆排距条件下巷道两帮水平移近量和顶板下沉量的统计情况如图5所示。由图5可知,在锚杆排距由1.0 m增加到1.1 m时,巷道围岩的变形量增长幅度非常小,几乎可以忽略。而锚杆排距进一步增加到1.2 m和1.3 m时,巷道围岩变形量出现了大幅度增加。基于此,在兼顾巷道安全及锚杆支护施工成本的基础上,可将锚杆排距设置为1.1 m,对应的锚索排距为2.2 m。

蒙古谚语《智慧集》中有关于长生天最高神主为霍尔穆斯塔的说法。《智慧集》成书于十六世纪前,那么这种说法或许比成书时期更早。乌其拉图在对蒙古史诗《江格尔》研究时指出,《江格尔》中有这样的诗句:

图5 锚杆排距对巷道围岩变形的影响Fig.5 Influence of anchor rod row spacing on deformation of roadway surrounding rock

3.2 锚杆间距对围岩变形的影响

在模型中,将锚杆排距设置为1.1 m,帮部位置锚杆间距设置为1.2 m,分别将顶板部位的锚杆间距设置为930、950、970、990 mm建立模型开展模拟分析工作。锚杆间距为990 mm时巷道围岩的应力情况如图6所示,在X、Y、Z方向上的最大应力分别为32、33、35 MPa,当锚杆间距为930、950、970 mm时,应力分布具有类似的分布规律。

图6 锚杆间距为990 mm时巷道围岩的应力情况Fig.6 Stress of the surrounding rock of the roadway when the bolt spacing is 990 mm

对不同锚杆间距情况下的巷道围岩变形量进行统计,发现巷道顶底板移近量依次为74、72、73、75 mm,两帮移近量依次为53、51、54、55 mm。可以发现,当顶板锚杆间距为950 mm时,巷道围岩的变形量最小。因此,在实践中应该结合实际情况将顶板锚杆间距设置为950 mm。

3.3 锚杆长度对围岩变形的影响

基于同样的方法研究了锚杆长度分别为1.8、2.0、2.2、2.4 m时,巷道围岩变形量的基本情况。结果发现,顶底板移近量依次为92、83、75、72 mm,两帮移近量依次为75、63、55、51 mm。可以看出,随着锚杆长度的不断增加,巷道围岩的变形量逐渐减小。基于此,本研究中将锚杆的长度设置为2.4 m,以确保巷道围岩的稳定性。

4 巷道锚杆支护技术方案设计

(1)巷道断面设计。结合实际情况将工作面运输平巷的断面设计成矩形,其宽度和高度分别为5.5 m和3.5 m,截面面积为19.25 m2。

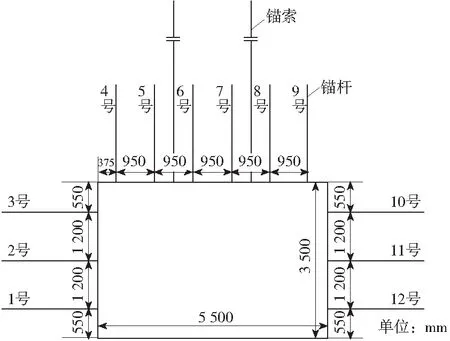

(2)支护方案具体设计。结合工程实践情况并借鉴以往的成功经验,对工作面运输平巷采用锚杆锚索支护技术方案,采用树脂药卷进行锚固[9]。顶板和两帮部位的详细支护技术方案如下:①顶板区域的支护技术参数。顶部锚杆使用的材料为BHRB500,锚杆长度2.4 m、直径22 mm,锚杆间排距为0.95 m×1.10 m,每排设置有6根锚杆,每排使用1根W型钢带,以提升锚杆的整体性能。锚杆安装时使用了2种类型的锚固剂,分别为MSK2335和MSG2360,长1 208 mm、直径30 mm,能够承受的扭矩可以达到400 N·m。另外,还需要配合使用高强度拱形托盘,规格为150 mm×150 mm×10 mm,金属网进行搭接时,要求搭接宽度不得少于100 mm。所有锚杆方向全部与顶板保持垂直关系。巷道顶部位置每排设置有2根锚索,长7.4 m、直径22 mm,锚索全部与顶板保持垂直。安装时需要使用3支树脂型药卷,型号与锚杆中使用的相同,也需要使用高强度拱形托板,托板规格尺寸为300 mm×300 mm×16 mm。锚索采用的是“2—0—2”的布置方式。最后,整个顶部区域利用规格尺寸为5.5 m×1.2 m的金属网进行护顶处理。②巷道帮部区域的支护技术参数。帮部位置使用的锚杆材料同样为BHRB500,锚杆的规格尺寸及配套使用的数值型锚固剂、高强度拱形托盘完全相同,所有锚杆全部与帮部平面保持垂直。锚杆的间距设置为1.2 m,排距与顶部位置相同,设置为1.1 m,帮部每侧每排设置有3根锚杆。最后,整个帮部区域利用规格尺寸为3.5 m×1.2 m的金属网进行护帮处理,同样的搭接宽度需控制在100 mm以上。巷道支护技术方案如图7所示。

图7 巷道支护技术方案示意Fig.7 Schematic diagram of roadway supporting technology scheme

5 实践应用

将以上设计的煤矿运输平巷支护技术方案应用到工程实践中,为了验证该方案的实践应用效果,对巷道围岩的变形情况和锚杆的受力情况进行了分析。

5.1 巷道围岩变形量情况

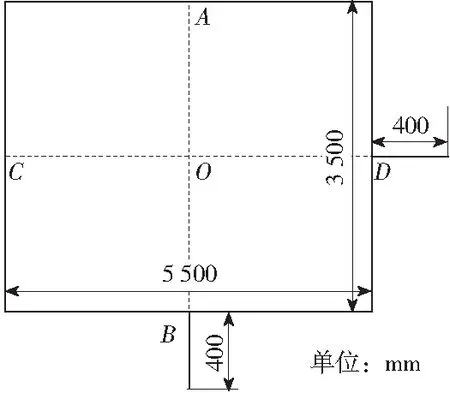

本研究中基于“十字布点法”对巷道围岩表面的变形量进行统计分析[10],该方法的测量原理如图8所示。在巷道的顶板、底板和两帮部位的中间区域分别钻孔,将长度为400 mm、直径为28 mm的木桩打入孔中,然后在木桩上做标记。测量AB和CD之间的距离,即可获得巷道顶底板移近量和两帮移近量。当掘进工作面与测量点之间的距离在50 m范围以内时,每天进行一次测量,超过50 m以后每周进行1~2次测量。

图8 “十字布点法”巷道围岩表面测量原理Fig.8 Measurement principle diagram of "Cross point method" roadway surrounding rock surface

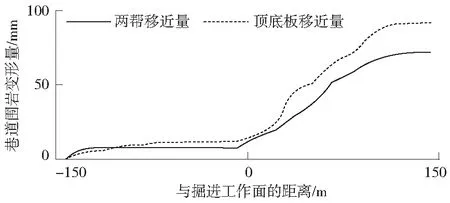

巷道围岩表面的变形量统计情况如图9所示。从图9中可以看出,当掘进工作面逐渐靠近监测点时,该部位的巷道围岩逐渐开始发生变形。当掘进工作面超过监测点以后,巷道围岩变形量快速增加。当掘进工作面与监测点距离90 m左右时,巷道围岩的变形量基本达到稳定状态。稳定状态下,两帮的移近量和顶底板的移近量分别为71 mm和92 mm左右,可以保障巷道围岩的稳定性。

图9 巷道围岩表面的变形量统计情况Fig.9 Statistics on surface deformation of surrounding rock of the roadway

5.2 锚杆受力情况

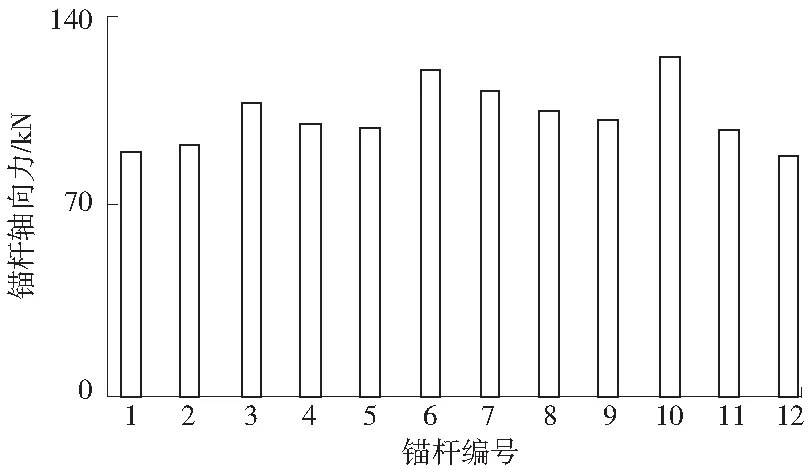

利用专业的锚杆测力计对稳定状态下锚杆的轴向力大小进行检测,检测结果如图10所示,图10中所示的锚杆编号如图7所示。

图10 稳定状态下锚杆的轴向力统计情况Fig.10 Statistics of axial force of anchor rod in stable state

由图10可知,除10号锚杆的轴向力相对较大以外,其余帮部位置的锚杆轴向力与顶部区域相比较要小一些。锚杆轴向力在90~125 kN内。锚杆材质为BHRB500,该型号材料的屈服强度为190 kN。可见,锚杆实际的受力是其屈服强度的47.36%~65.78%,可以确保锚杆服役过程的安全性,为煤矿生产安全奠定坚实的基础。

5.3 顶板离层量情况

利用LBY-3型顶板离层指示仪对巷道围岩顶板的离层量进行监测。该设备的整体结构比较简单、操作是比较便捷,可以直接对结果进行读取[10]。最大量程可以达到200 mm,读数精度可以控制在1 mm。研究中共对20个位置进行了顶板离层量进行了监测,结果发现少数位置的顶板离层量基本为0,绝大部分位置的顶板离层量大约在8 mm。基于以上结果可知,以上设计的锚杆支护技术方案可以有效保障巷道围岩的稳定性,有效控制了顶板部位的变形情况。

6 结论

本文主要以某煤矿工作面的运输平巷为研究对象,应用FLAC3D软件对该巷道的锚杆支护技术方案进行了设计与研究,所得结论主要包含以下几点。

(1)利用FLAC3D软件分析了锚杆排距对支护效果的影响规律。发现当锚杆排距由1.0 m增加到1.1 m时,巷道围岩的应力、塑性变形区域、表面的位移变形量均未发生明显的变化,而当锚杆排距进一步增加到1.2 m和1.3 m时,以上各项参数均出现了大幅度增加。因此,将锚杆排距设置为1.1 m。

(2)对锚杆间距和锚杆长度对巷道围岩稳定性的影响分析发现,当顶板锚杆间距为950 mm、锚杆长度为2.4 m时,巷道围岩的变形量最小。

(3)基于模拟分析结果,对锚杆支护技术方案进行了详细设计。顶板部位设置了6根锚杆和2根锚索,帮部位置分别设置了3根锚杆,所有锚杆和锚索均与对应的平面保持垂直。

(4)将设计的锚杆支护技术方案应用到煤矿工程实践中,并对巷道表面实际位移变形量、顶板离层量和锚杆轴向力等各项指标进行实践测试,发现均保持在了安全范围以内,能有效保障巷道的安全。