采煤机牵引部传动系统运动精度可靠性分析

曹建民

(安阳市主焦煤业有限责任公司,河南 安阳 450000)

虽然清洁能源的研究不断加快,但是煤炭仍是很多国家的能源来源。采煤机是目前煤炭开采的重要部件,直接影响着采煤效率,其发展向着大牵引运动速度、高运转可靠性的方向转变[1]。表层煤炭资源的大量开采使得开发深层、高难度地区的煤炭成为各国增加煤炭产量的必经之路,因此需要增强采煤机关键技术的研究能力,以提升采煤机的安全性和稳定性,使其能够适应不同环境下的工作需求[2]。采煤机牵引部的齿轮主要通过共轭齿面之间的连续接触实现啮合传动,其啮合特性是影响齿轮传动稳定性、可靠性和耐久性的重要因素。采煤机在工作时,需要按照设定的牵引速度行走,使破煤和装煤工序能够持续不断地进行[3-4]。采煤机一旦停止工作,便会造成巨大的经济损失。鉴于此,构建齿轮传动系统可靠性模型,进行齿轮传动系统的可靠性分析。

1 可靠性分析模型

1.1 传动系统动静态及动态啮合过程仿真

啮合齿轮推动采煤机前进时,采用的啮合齿轮模型由2个圆柱体构成,其半径分别为5、10 mm,弹性模量均为210 GPa,泊松比为0.3。2个接触圆柱体的接触线长度为100 mm,法向总压力为500 N。传动系统的齿轮部分通过共轭齿面之间连续互相啮合接触传递动力,理论上可以通过Hertz接触理论计算得到[5-6]。根据Hertz理论,2个平行圆柱体的最大接触应力表达式为:

(1)

式中,Fnc为接触法向总压力;L为有效接触线长度;E1、E2分别为两接触圆柱体的弹性模量;μ1、μ2为2个接触圆柱体的泊松比;ρ∑为综合曲率半径。

渐开线齿廓曲线如图1所示。

图1中的AB、BC、CD、DE段分别为渐开线齿轮的齿根圆弧、齿根过渡、齿廓和齿顶圆弧曲线。

AB段的曲线方程为:

(2)

BC段的曲线方程为:

(3)

CD段的曲线方程为:

(4)

DE段的曲线方程为:

(5)

第二级太阳轮和行星轮啮合过程仿真的主要步骤为:设置主要参数;创建单齿模型,通过旋转复制之后建立整改齿轮有限元模型;调整齿轮啮合位置到预定位置;细化接触齿廓,将接触表面节点设置为互为接触对;创建边缘节点和中心节点之间的刚性约束(Multi-point constraints,MPC);施加约束和边界条件;对太阳轮轴孔节点施加切向力模拟驱动转矩。节点切向力的计算公式见式(6)。

(6)

式中,T为太阳轮输入转矩,R为太阳轮轴孔半径,B为节点总数,n为齿宽。

完成参数求解之后,可以计算得到啮合位置下太阳轮和行星轮之间啮合应力。

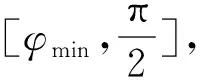

静态啮合过程的仿真结果如图2所示。单齿啮合区的接触应力明显高于双齿啮合区,最大静态啮合应力出现在单齿啮合区初始啮合点位置,最小静态啮合应力在齿轮传动啮合点位置,因此单齿啮合区的大小直接影响到齿轮的承载能力。

图2 静态啮合过程仿真模型Fig.2 Simulation model of static meshing process

通过对上述过程中的接触应力变化曲线进行分析,可知最大静态啮合应力出现单齿啮合区初始啮合点的位置,最小静态啮合应力出现在齿轮传动啮出点位置。齿轮传动最大静态啮合应力值由高到低依次为第二级行星、第一级行星、第一级直齿、第二级直齿,说明传递转矩是影响最大静态啮合应力的重要因素。虽然传递转矩与传动级成正比,但是最大静态啮合应力与传动级之间并无此数学关系,因此齿轮传动的啮合参数也是影响最大静态啮合应力的重要因素。

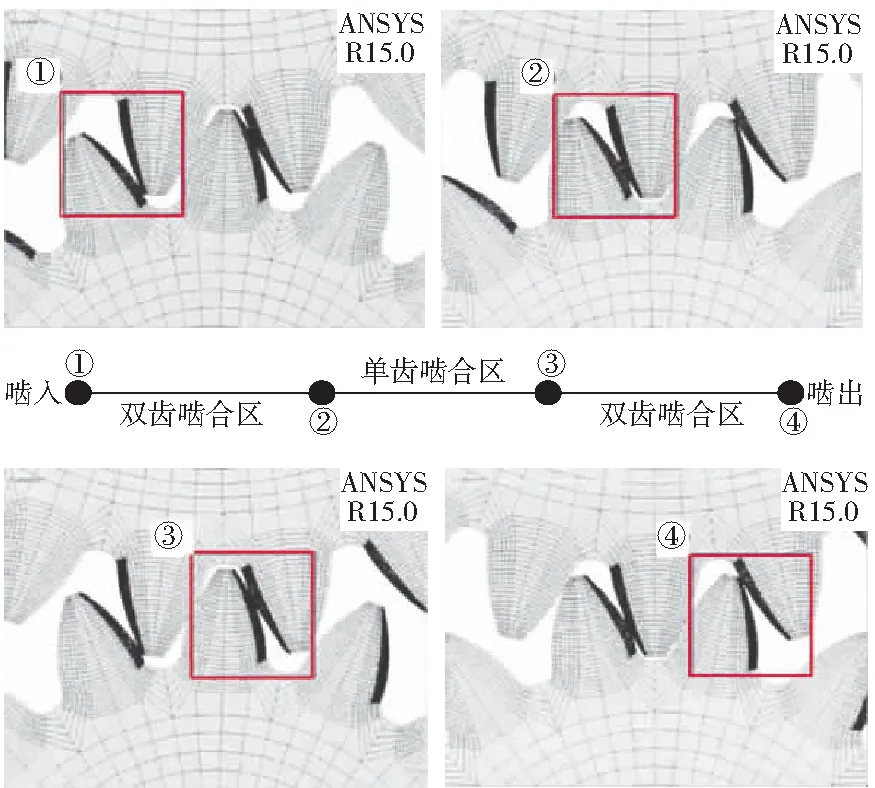

动态啮合的仿真过程的流程分析如图3所示。输入行星轮和太阳轮的相关参数之后,通过拉伸、时间限制等操作将静力学齿轮参数化的2D建模转化为3D有限元实体模型。设置合理的网格数,以及太阳轮(PART1)及其轴孔内圈刚体部分(PART2)、行星轮(PART3)及其轴孔内圈刚体部分(PART4)的单元类型,对第二级行星齿轮施加荷载和边界条件。通过对仿真输出图像进行分析,可知影响齿轮传动动态啮合力的主要参数与静态啮合应力的影响参数一致。除此之外,变位系数的改变会造成单齿啮合区位置和啮合波动性有所改变,从而影响齿轮传动最大动态啮合应力的数值大小。

图3 动态啮合仿真分析流程Fig.3 Flow chart of dynamic meshing simulation analysis

1.2 一次二阶可靠性分析模型构建

本次研究使用一次二阶矩法(FOSM)进行啮合可靠度和可靠性灵敏度的计算,以线性功能函数代替原功能函数,通过计算线性方程的可靠度,从而近似分析计算之前非线性功能函数的可靠性[7-8]。

齿轮传动啮合可靠性功能函数的计算公式:

g(X)=σHlim-σ(X)

(7)

式中,σHlim为齿轮接触疲劳强度极限;σ(X) 是接触应力。

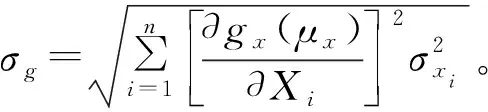

将齿轮传动啮合功能函数在均值点处展开之后保留线性部分的计算过程:

(8)

通过式(8)可以推导出齿轮传动啮合可靠性指标以及可靠度的计算公式[9]。

(9)

可靠度PR的计算公式:

(10)

齿轮传动啮合失效的概率为1-PR[10]。研究定义啮合过程的可靠性灵敏度为可靠度对随机参数的偏导数,并且根据和随机分布参数之间的关系,可以得到齿轮传动啮合可靠性灵敏度的计算公式为:

(11)

无量纲化求解齿轮传动啮合可靠性灵敏度为:

(12)

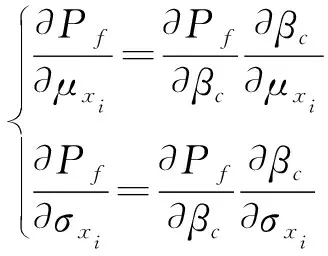

本次研究设计的齿轮啮合传动可靠性分析的过程如图4所示,可靠性分析步骤可分为4步。①通过ISIGHT软件形成静态啮合训练样本和动态啮合训练样本各400组,通过仿真分析获得400组最大静态和动态啮合应力值。通过BP神经网络确定静态啮合参数和最大啮合应力之间的确定性函数关系、静态啮合参数和最大拟合应力之间的确定性函数关系。②重复步骤①的静态啮合训练样本和动态啮合训练样本形成过程,形成2种样本各80组,进行仿真分析和确定性计算。通过对比验证静态啮合和动态啮合确定性函数关系表达式的合理性。③结合步骤②确定的可靠性功能函数,使用一次二阶矩法计算得出2种状态下的啮合可靠度及可靠性灵敏度。

图4 啮合传动可靠性分析流程Fig.4 Flow chart of meshing transmission reliability analysis

2 可靠性分析模型的应用效果分析

2.1 第二级行星齿轮静态啮合可靠性

研究通过BP神经网络拟合构建齿轮传动的静态啮合随机参数和最大静态啮合应力之间的函数关系。随机参数主要包括太阳轮和行星轮的弹性模量E1、E2,泊松比μ1、μ2,变位系数x1、x2,太阳轮的转矩T、啮合齿宽B。最大静态啮合应力的训练集仿真结果对比如图5所示。图5(a)为BP神经网络的训练值和仿真结果的对比情况,太阳轮和行星轮的弹性模量均值为2.1×105MPa,泊松比的均值为0.3,变位系数为0.515。80组数据的太阳轮的转矩均值为2.4×106N,转速为60 r/min。在对BP神经网络训练时,模型能够较为准确地判断不同随机参数情况下的最大啮合应力值,啮拟合结果的误差在0.006 MPa左右,满足设定要求。图5(b)是对80组训练样本进行测试的误差情况,通过对图中数据进行分析,可得出第二级行星齿轮传动静态啮合可靠度指标为3.548 9,其可靠度为0.999 8,失效概率为0.000 2。此次测试得出的可靠度指标具有极强的可信度。

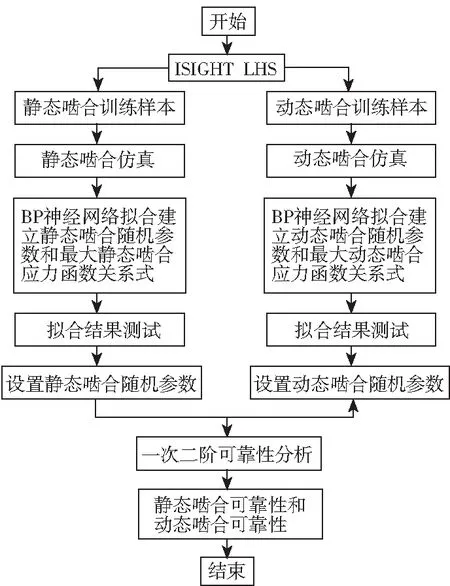

静态啮合随机参数均值和标准差的可靠性灵敏度情况如图6所示。从图6中可以看出,接触极限强度的均值、标准差数值对可靠性灵敏度的影响较大,太阳轮转矩、啮合齿宽的影响程度次之,太阳轮弹性模量、泊松比和变位系数对可靠性灵敏度的影响程度最低。这可能是因为太阳轮是驱动轮,齿轮传动的负载主要由行星轮承担。由此推断,采用正变位能够在一定程度上改善齿轮传动啮合的可靠性。

图6 静态啮合可靠性灵敏度分析Fig.6 Sensitivity analysis of static meshing reliability

2.2 第二级行星齿轮动态啮合可靠性

在进行齿轮传动的静态啮合随机参数和最大静态啮合应力之间的函数关系拟合模拟时,需要设置的随机参数为太阳轮和行星轮的密度ρ1、ρ2,弹性模量E1、E2,泊松比μ1、μ2,变位系数x1、x2,太阳轮的转矩T、啮合齿宽B、转速n1。最大动态啮合应力的训练集仿真结果如图7所示。

图7 最大动态啮合应力的训练及仿真结果对比Fig.7 Comparison of training and simulation results of maximum dynamic meshing stress

图7(a)为BP神经网络对80组随机拟合参数进行训练时的拟合效果,随机生成的每项数据均呈正态分布。太阳轮和行星轮的密度均值为7.85×103kg/m3,弹性模量的均值为2.1×105MPa,泊松比均值为0.3,变位系数为0.515。80组数据的太阳轮的转矩均值为2.4×106N,转速为60 r/min。 从图7中可以看出,训练结果与实际的最大动态啮合应力数值基本一致,存在的差异较小。每组测试和仿真差异的数值如图7(b)所示,均在±0.008之间,满足设定要求。

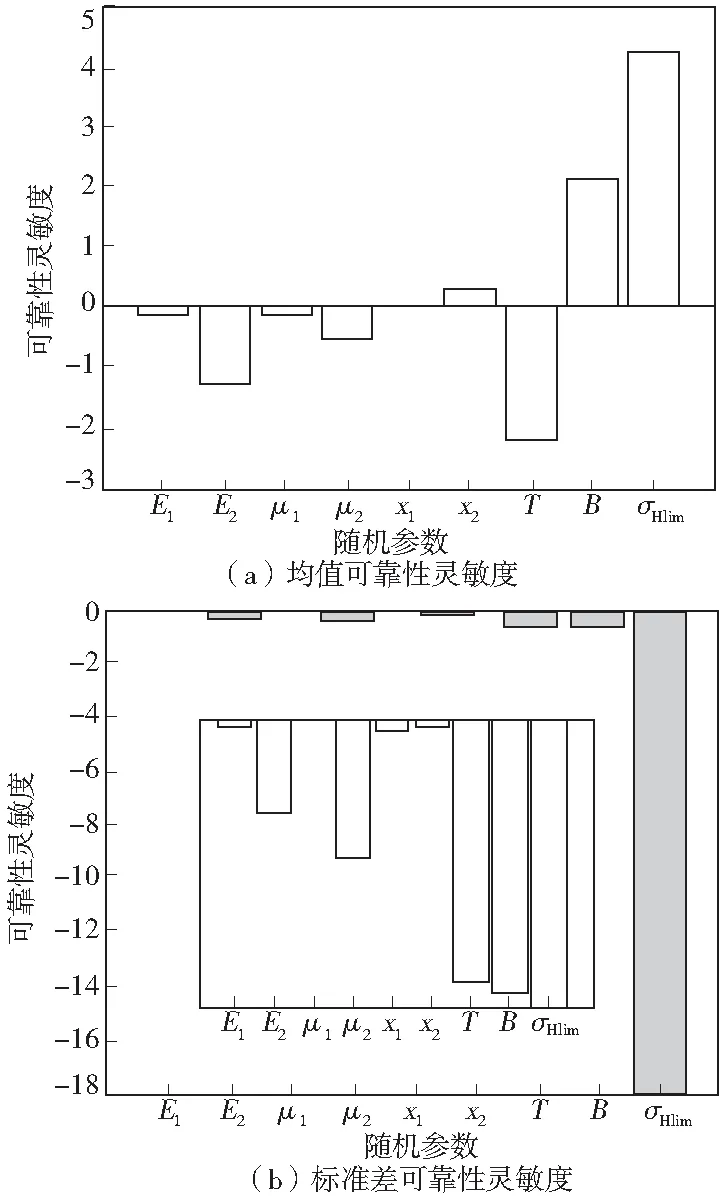

对11项随机参数对确定齿轮传动动态啮合可靠度的影响情况如图8所示。

图8 动态啮合可靠性灵敏度分析Fig.8 Reliability sensitivity analysis of dynamic meshing

几项影响效果明显的参数按照影响程度排序为:接触强度极限>太阳轮转矩=啮合齿宽>太阳轮转速。太阳轮转速会对动态啮合特定有直接影响,因此在对齿轮传动动态啮合可靠性进行分析时需要尤其注意。太阳轮的自身特性,如密度、弹性模量等,对可靠性的影响强于行星轮。这是因为太阳轮是机器向前运动时施加角速度的模块,而行星轮的主要作用为驱动荷载,因此冲击碰撞情况下齿轮传动动态啮合可靠性较弱。

2.3 采煤机牵引部传动系统运动精度可靠度

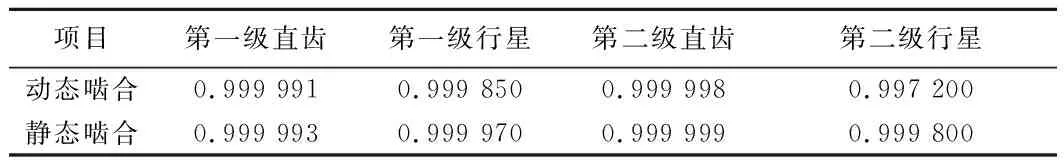

根据公式(11)及上述试验数据,可以计算得出牵引部齿轮传动系统各级齿轮传动静态啮合与动态啮合的可靠度具体数值,计算结果见表1。

表1 动态啮合和静态啮合可靠度数值Tab.1 Reliability values of dynamic and static engagement

由表1可知,直齿的静态啮合、动态啮合可靠度均高于行星轮的可靠度,第二级行星齿轮的啮合可靠度最低。牵引部静态齿轮传动系统静态啮合的可靠度由第一、二级行星和直齿传动可靠度;第一级行星传动行星轮个数;第二级行星传动行星轮个数的共同决定,计算可得可靠度数值为0.999 1。相似地,牵引部齿轮传动系统动态啮合可靠度数值经过计算为0.988 4。这是因为啮合冲击情况下的应力明显增大,在这种情况下的齿轮可靠度有所降低。

3 结论

齿轮啮合传动具有效率高、工作可靠、寿命长等优点,因此常规采煤机均使用该方法实现整体运动。为了研究齿轮传动的啮合特性和可靠性,以采煤机牵引部齿轮传动系统为研究对象,构建了齿轮传动系统的可靠性模型。首先根据动态啮合和静态啮合的机制,进行齿轮传动的静态啮合、动态啮合的仿真分析,分析在随机变量和渐变参数的影响下,齿轮传动系统的可靠性情况。通过80组随机变量下最大动态啮合应力和最大静态啮合应力的具体数值,得到牵引部静态齿轮传动系统静态啮合的可靠度为0.999 1,动态啮合可靠度为0.988 4。该数据表明,动态啮合时,齿轮受到的冲击增强,可靠性会有所下降。该研究所得成果能为齿轮传动设计提供一定的理论依据。但是本研究仅限于理论研究,缺少实物试验结果,后续还需要根据实物试验结果对模型进行改进和完善。