MgO对1Cr13不锈钢连铸保护渣转折温度的影响

马新光,刘曙光,曲硕,王杏娟,郭银星

(1. 华北理工大学 冶金与能源学院,河北 唐山 063210;2. 河北省高品质钢连铸工程技术研究中心,河北 唐山 063000;3. 河钢股份有限公司唐山分公司,河北 唐山 063000)

1Cr13不锈钢也被称为12Cr13不锈钢(新国标名称),对应日本的型号为SUS410与SUS403。该钢种具有较高的韧性、机械加工性和耐腐蚀性,热处理后常用于韧性要求高,承受冲击载荷的零件。然而在生产过程中该钢种成分处于裂纹敏感钢的范围(碳质量分数为0.08%~0.18%)[1-2]。此类钢种易发生包晶反应,初始坯壳生长不均匀,在坯壳薄弱处产生局部应力集中,同时保护渣流入强度低的地方,使凝固坯壳成长滞后造成铸坯缺陷。为了减少裂纹敏感钢种铸坯缺陷,目前主要方法是提高保护渣碱度,增强结晶性能降低渣膜传热效率,然而提高碱度后保护渣的转折温度也随之升高,恶化了保护渣润滑性能,严重时发生漏钢事故[3-5]。转折温度Tbr是表征保护渣润滑的一个重要指标[6],在黏温曲线中,黏度发生突变的点为Tbr,是固相润滑开始,液相润滑消失的点。在结晶器内整个长度范围内保持液态渣膜润滑是获得良好润滑效果的保障。如何协调保护渣的润滑与传热是众多研究者关心的问题[7-13]。

国内外诸多学者在提高连铸保护渣碱度后,通过多种手段改善保护渣润滑性能。王谦等[14-17]对"双高"保护渣进行深入研究,调节了保护渣的碱性成分,使保护渣存在多种网络外体,又由于配位竞争效应使网络破坏体作用减弱,从而在高碱度下获得结晶率低的玻璃体以润滑铸坯。并第一次将双高保护渣理论应用在含钛不锈钢保护渣的研制。肖鹏程等[18]针对高强汽车板连铸坯纵裂问题采用了提高碱度与熔剂成分提高保护渣结晶性能,提高了配碳量改善了保护渣熔化性能,使铸坯纵裂比例显著降低。徐鹏设计的超高碱度保护渣(R=1.75~1.85)在薄板坯连铸现场进行了试验,通过在保护渣中加入大量Li2O降低转折温度和析晶温度,使固态渣膜结晶粒细小,晶粒界面增多从而控制传热,最终表面无纵裂纹符合薄板坯工艺要求[19]。翁建军开发的高碱度高润滑性连铸结晶器保护渣进行了亚包晶钢的工业试验,通过调节熔剂组分使保护渣初始结晶性能增强,初始结晶后剩余渣膜微区结晶性能减弱,同样取得良好的效果[20]。翟冰钰通过提高保护渣碱度与Li2O成分对CSP包晶钢连铸保护渣进行优化,选择了转折温度为1 420 K,析晶率高,晶粒细小的保护渣,协调了控制传热与润滑的矛盾[21]。

II SOHN在研制高碳钢CSP薄板坯保护渣时,通过向保护渣加入了w(B2O3)=5%,实现了扩大转折温度附近固液共存区间,得到良好的润滑效果[22]。Takahira等[23]研究无氟高碳钢保护渣时,通过采用CaO-SiO2-Na2O渣系,调节Na2O含量增强结晶性能,调节Li2O与MgO含量改变转折温度同样实现了良好的润滑性能。

然而国内外研究者多采用Li2O降低保护渣转折温度,使保护渣生产成本增高,MgO同样具有降低转折温度的作用,而MgO在高碱度高结晶率保护渣中对转折温度的影响规律却鲜有报道。该项目研究了关于MgO在高碱度下对保护渣转折温度影响规律,以期探究MgO对高碱度保护渣性能影响。

1 试验方案

1.1 1Cr13不锈钢钢种特性

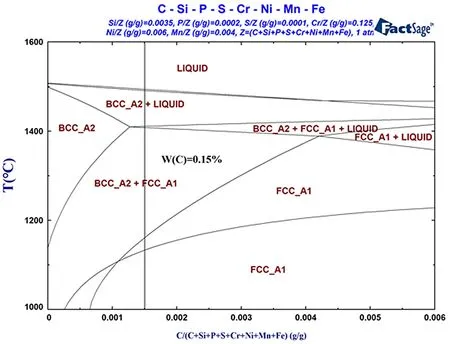

1Cr13不锈钢含碳量,主要研究方向:低于0.15%,1Cr13不锈钢铁碳相图如图1所示,由图1可知其凝固时首先在1 496 ℃于液相中析出铁素体相,然后在1 409 ℃发生包晶反应。在1 407~1 149 ℃发生相变收缩。初始凝固组织为铁素体在相变为奥氏体时,凝固过程中伴随着较大的体积收缩,液相的存在使得凝固过程不均匀,因此铸坯表面常常伴有凹陷与纵裂。针对于凝固收缩大的钢种,提高保护渣结晶性能,减缓铸坯与结晶器间的传热,有利于坯壳均匀生长。

图1 1Cr13不锈钢铁碳相图

由表1中1Cr13不锈钢化学成分可知,该钢种凝固时先析出δ相,然后发生L+δ→γ的包晶反应,在凝固过程中伴随着较大的体积收缩,因此铸坯表面常常伴有凹陷与纵裂。

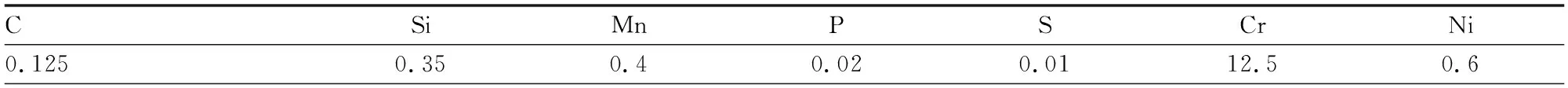

表1 1Cr13不锈钢化学成分/%

同时,不锈钢中合金元素含量较高也是易产生凹陷和裂纹的因素之一。当不锈钢中Ni/Cr当量比约为0.55、C质量分数约为0.1%时,坯壳易生成凹陷和生长不均匀[23].

图2 1Cr13不锈钢纵裂漏钢

1.2 保护渣成分设计

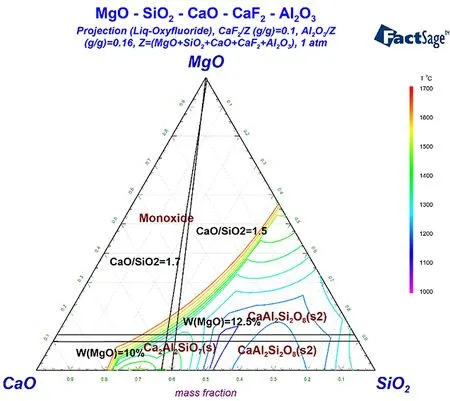

针对铸坯质量问题与1Cr13不锈钢钢种特性,首先进行保护渣成分设计,在传统保护渣CaO-SiO2-Al2O3渣系的基础上添加MgO组成四元渣系。采用Factsage7.3热力学软件绘制CaO-SiO2-Al2O3三元相图,步长50 ℃,温度区间1 200~2 600 ℃,图3为传统保护渣三元等温曲线,选用高碱度保护渣控制传热,做碱度R=1.5与R=1.7等比值直线,在此区间,具有较低的液相温度区,随着Al2O3含量减少熔化温度先降低后升高。Al2O3质量分数适宜在12.5%~20%之间。

图3 CaO-Al2O3-SiO2三元相图

初步选定Al2O3质量分数为16%。B2O3加入后降低保护渣半球点温度与黏度,抑制铬酸钙等高熔点结晶析出[25],w(B2O3)大于4%时,降低黏度效果。所以初选w(B2O3)=3%。Na2O作为助熔剂含量一般不大于10%,Na2O可减少晶体孕育时间,实现在结晶器弯月面处靠近结晶器壁的渣膜迅速结晶,初步定w(Na2O)=8%[26]。CaF2作为传统的助熔剂可降低保护渣黏度预期熔化温度,含量过高会引起枪晶石和钙铝黄长石等高熔点物质析出,F-质量分数一般不会超过10%,对应CaF2含量不超过20%[27]。Li2O可显著降低保护渣熔化速度与黏度,适宜控制在2%左右[28]。由于按照低熔点区域选择保护渣成分时,以CaO/SiO2等比值线选择各成分质量分数,同时研究MgO在高碱度保护渣中对转折温度的影响,因此为简化计算,未折合综合碱度而是采用CaO/SiO2代表R,由图4可知当R=1.5时MgO质量分数从0%至12.5%渣系熔化温度逐渐降低,R=1.7时,MgO质量分数从0%至10%渣系熔化温度逐渐降低。

图4 Al2O3质量分数为16%液相线图

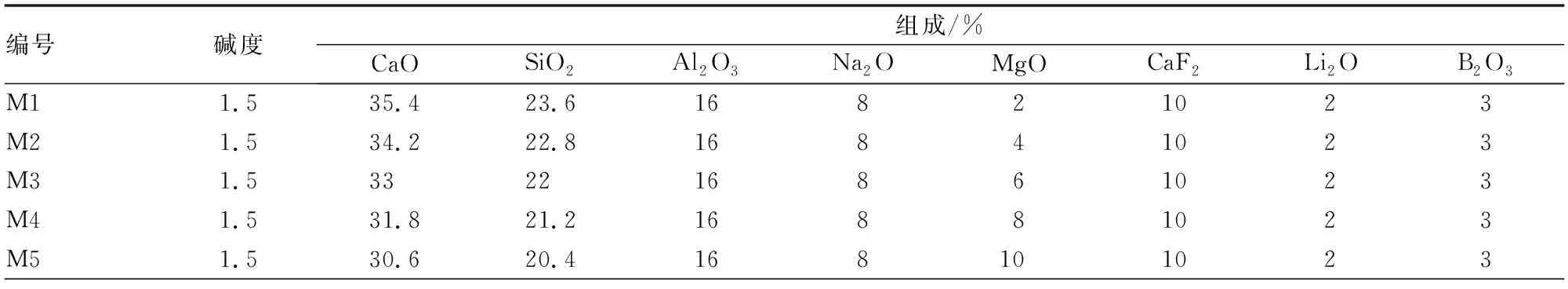

分别加入质量分数为2%、4%、6%、8%、10%的MgO配置保护渣。保护渣成分见表2与表3。

表2 R=1.5渣系组成

表3 R=1.7渣系组成

采用Brookfield旋转黏度计测试保护渣的黏度性能。试验步骤为:首先设定升温制度,启动电炉加热。称量去碳后的保护渣300 g,当电炉加热升温至试验温度1 300 ℃后,将已经准备好的试验渣分次加入石墨坩埚,并放置于炉管中央,待渣样全部加完熔化后,利用已知黏度的蓖麻油进行标定,然后进行保护渣黏度的测定。随后将炉温升至1 400 ℃恒温10 min,以5 ℃/min的速度降温,测量不同温度下的黏度得到黏温曲线。试验装置示意图如图5所示。

老龄化会不利于一些新兴产业的发展。当老年人口过多时,主要消费品与养老有关,而老年人对高新技术产品的需求较低且更加偏好现有已经使用习惯的产品。老年人口对新兴产业的接受程度低,且老年人口占人口比重大。导致社会整体对于新兴技术的需求量大幅减少,产业积极性也因此减弱,逐渐衰落,使产业对青年人的重视转移到对老年人的重视。例如日本曾经有着极大影响力的高科技公司,三洋、松下、富士通等,在十余年间渐渐淡出人们视野,老龄化可能会在某种程度上限制当地的高新技术产业发展,不利于产业结构升级和企业的创新。

图5 保护渣黏度特性测试示意图

2 结果与讨论

2.1 MgO对保护渣转折温度影响

2.1.1R=1.5的保护渣黏温曲线试验

采用Brookfield旋转黏度计测试R=1.5碱度下不同MgO质量分数渣样的黏温曲线。利用45切线法找出黏温曲线拐点,该点的温度值为转折温度。图6为不同MgO质量分数渣样的黏温曲线。

图6 R=1.5时不同MgO质量分数渣样的粘温曲线

由图6可知,在CaO/SiO2=1.5时,加入MgO后保护渣转折温度呈现先降低再升高的趋势,M1~M5的转折温度分别为1 224 ℃、1 129 ℃、1 171 ℃、1 244 ℃、1 254 ℃。当MgO质量分数为2%时保护渣转折温度为1 224 ℃,当w(MgO)=4%时保护渣转折温度迅速降低至1 129 ℃,MgO质量分数为6%~10%后,保护渣转折温度又开始升高。w(MgO)为2%~4%的黏温曲线更加平缓,保护渣黏度受温度影响变小,热稳定性提高。

2.1.2R=1.7的保护渣黏温曲线实验

图7为R=1.7时不同MgO质量分数渣样的黏温曲线。由图7可知,在CaO/SiO2=1.7时,加入MgO后保护渣转折温度呈现先降低再升高的趋势,N1~N5的转折温度分别为1 190 ℃、1 158 ℃、 1 169 ℃、1 231 ℃、1 275 ℃。当MgO质量分数为2%时保护渣转折温度为1 190 ℃,当w(MgO)=4%时保护渣转折温度迅速降低至1 158 ℃,MgO质量分数为6%~10%后,保护渣转折温度又开始升高。但对比R=1.5,保护渣相邻组分间变化率降低。w(MgO)=4%与w(MgO)=6%这两组尤为明显。

图7 R=1.7时不同MgO质量分数渣样的黏温曲线

2.2 保护渣凝固模拟分析

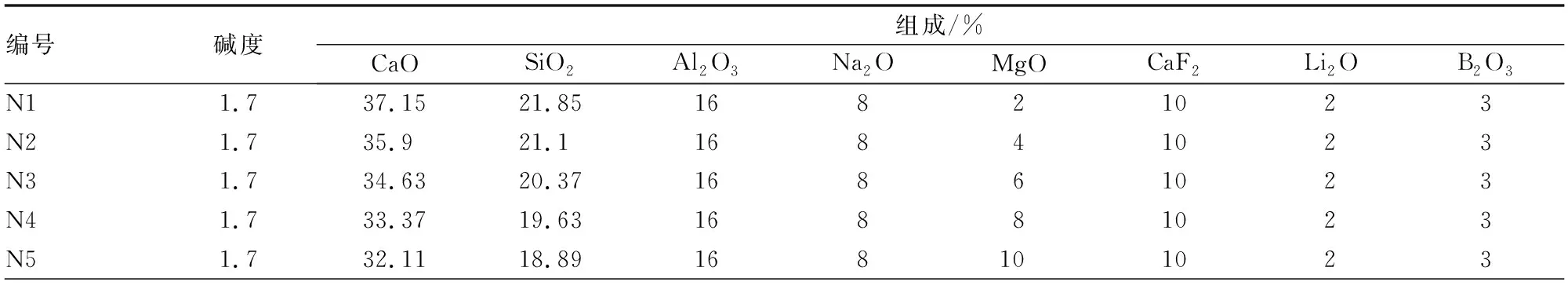

为进一步研究不同MgO质量分数对保护渣转折温度的影响规律,采用Factsage7.3模拟不同MgO质量分数的保护渣凝固行为,选择Equilib模块,模拟条件选定为Cooling Calculation,从1 500 ℃降温至1 000 ℃,体系压力为1 atm,采用Schiel凝固模拟保护渣连续降温过程。模拟实验渣的初始析晶温度、析晶量变化如图8所示。

图8 R=1.5时不同MgO配加量的模拟结果

表4为w(MgO)=2%、R=1.5试验渣样在factsage凝固模拟中,不同温度、矿物析晶量的变化。由图8(a)和表4可以得出,当w(MgO)=2%时,随着温度降低,液相量逐渐减少,在1 267 ℃时Na2CaAl4O8最先析出;当温度下降到1 181 ℃时Ca3MgSi2O8开始析出;当温度下降到1 142 ℃时Ca4Si2F2O7开始析出,因此当w(MgO)=2%时,主要矿相的析出顺序为Na2CaAl4O8→Ca3MgSi2O8→Ca4Si2F2O7。

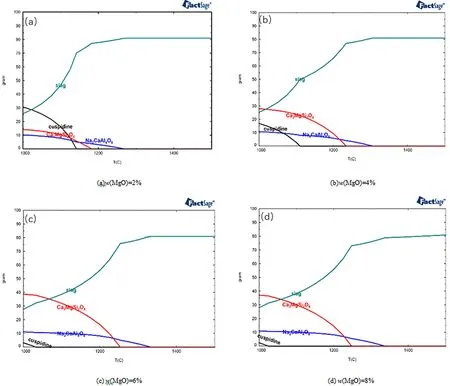

表4 w(MgO)=2%、R=1.5试验渣样在不同温度、矿物析晶量的变化/%

当液相完全转变为固相时析出的Na2CaAl4O8质量分数为12.1%,析出的Ca3MgSi2O8质量分数为15.1%,析出的Ca4Si2F2O7质量分数为35.5%,矿物析出量大小为Ca4Si2F2O7>Ca3MgSi2O8>Na2CaAl4O8。表5为w(MgO)=4%、R=1.5时试验渣样在不同温度、矿物析晶量的变化。

表5 w(MgO)=4%、R=1.5试验渣样在不同温度、矿物析晶量的变化/%

由图8(b)和表5可以得出,w(MgO)=4%与w(MgO)=2%相比,模拟析出矿物的析出顺序没有变化,析出顺序均为Na2CaAl4O8→Ca3MgSi2O8→Ca4Si2F2O7,开始析出温度分别为1 305 ℃、1 234 ℃、1 110 ℃。当液相完全转变为固相时Ca4Si2F2O7析晶量由35.5%降低至22.6%,析出Ca3MgSi2O8的质量分数上升至29.2%,Na2CaAl4O8析晶量稳定为11.6%左右。析晶量大小为Ca3MgSi2O8>Ca4Si2F2O7>Na2CaAl4O8。表6为w(MgO)=6%、R=1.5时试验渣样在不同温度、矿物析晶量的变化。

表6 w(MgO)=4%、R=1.5试验渣样在不同温度、矿物析晶量的变化/%

由图8(c)和表6可以得知,当w(MgO)=6%时模拟析出矿物的析出顺序没有变化,当液相转变为固相后,Ca3MgSi2O8析出量最高为38.4%,Ca4Si2F2O7析出量降低至9.6%,Na2CaAl4O8析晶量12%无明显变化。

由图8可知,随着MgO质量分数增加,Ca3MgSi2O8析出量随之增多,Ca4Si2F2O7析出量逐渐降低,MgO能抑制Ca4Si2F2O7析出,当w(MgO)>4%时Ca3MgSi2O8析出量最高。表7为不同质量分数试验渣样中Ca3MgSi2O8的析出温度。

表7 R=1.5不同质量分数MgO试验渣样中Ca3MgSi2O8的析出温度

由表7可知当w(MgO)在2%与4%时,初始析出温度随MgO配入量增加而升高,w(MgO)>6%后,Ca3MgSi2O8初始析出温度稳定在1 247 ℃左右。Ca3MgSi2O8初始析出温度高且析出量过多,将严重影响保护渣润滑性能。

R=1.5的试验渣样加入MgO后保护渣转折温度呈现出先降低后升高的趋势,w(MgO)<4%时,Ca4Si2F2O7是影响转折温度的主要析晶矿相,加入MgO后抑制Ca4Si2F2O7析出,降低转折温度。w(MgO)>4%时,Ca3MgSi2O8是影响转折温度的主要析晶矿相,随着MgO质量分数增加,Ca3MgSi2O8的析晶温度升高,析晶量增加。w(MgO)>6%后,Ca3MgSi2O8析出量趋向稳定。

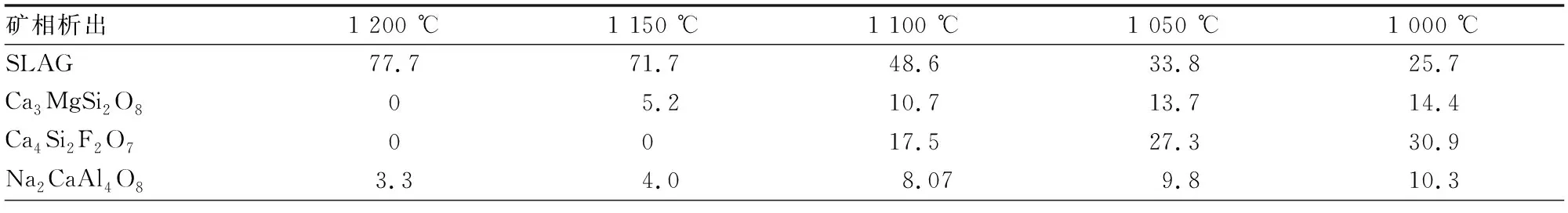

采用与R=1.5相同的模拟条件,从1 500 ℃降温。MgO质量分数分别为2%、4%、6%、8%、10%。图9为不同质量分数MgO保护渣物相析出图。

图9 R=1.7时不同MgO配加量的模拟结果

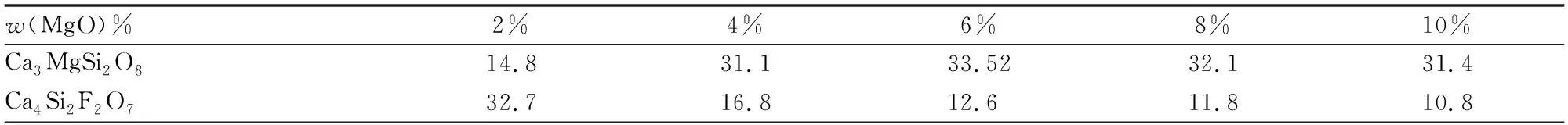

当R=1.7时,凝固过程中主要矿相的析出顺序为Na2CaAl4O8→Ca3MgSi2O8→Ca4Si2F2O7。仍然符合随着MgO质量分数增加,Ca3MgSi2O8析出量随之增多,Ca4Si2F2O7析出量逐渐降低的规律,w(MgO)=2%时,Ca4Si2F2O7析出量最大,w(MgO)>2%时析出量最大的物相为Ca3MgSi2O8。当液相完全转变为固相时,Ca3MgSi2O8与Ca4Si2F2O7析晶量见表8。

表8 试验渣样R=1.7时 Ca3MgSi2O8与Ca4Si2F2O7析晶量/%

由表8和图9可知当R=1.7,w(MgO)≥4%时,液相凝固为固相后,Ca3MgSi2O8析出量稳定在32%左右,Ca4Si2F2O7析出量略有降低。w(MgO)>6%时,液渣中析出的各矿相析出含量无明显波动。

R=1.7的试验渣样加入MgO后保护渣转折温度亦呈先降低后升高的趋势,w(MgO)<2%时,Ca4Si2F2O7是影响转折温度的主要析晶矿相,MgO加入后抑制Ca4Si2F2O7析出,降低转折温度。w(MgO)≥4%时,Ca3MgSi2O8是影响转折温度的主要析晶矿相。w(MgO)≥4%时,Ca3MgSi2O8析出量趋向稳定。与R=1.5的试验渣样相比,R=1.7的试验渣样中Ca4Si2F2O7析出量明显降低,MgO对保护渣转折温度调节能力降低。

3 结论

(1)R=1.5与R=1.7的高碱度保护渣,MgO质量分数在2%~4%,保护渣转折温度随MgO质量分数增加而降低,MgO质量分数在4%~10%时保护渣转折温度随MgO含量增加而升高。

(2)MgO质量分数由2%增加至4%,R=1.5组分的保护渣转折温度降低了95 ℃,R=1.7组分的保护渣转折温度降低了32 ℃。MgO质量分数由4%增加至6%,R=1.5组分的保护渣转折温度升高了42 ℃,R=1.7组分的保护渣转折温度升高了11 ℃。

(3)热力学软件凝固过程的物相析出显示:R=1.5与R=1.7时的试验渣样组分模拟析出矿物的析出顺序没有变化,析出顺序为Na2CaAl4O8→Ca3MgSi2O8→Ca4Si2F2O7。随着MgO配入量增加,Na2CaAl4O8析晶量变化幅度很小,Ca4Si2F2O7析出量降低,Ca3MgSi2O8析出量增加,Ca3MgSi2O8初始析出温度增加,最终稳定在1 247 ℃左右。试验渣样组分R=1.5,w(MgO)>6%时,Ca3MgSi2O8析出量稳定在38%左右;试验渣样组分R=1.7,w(MgO)>4%时,Ca3MgSi2O8析出量稳定在32%左右。