某电厂凝结水精处理系统漏树脂情况分析

◎蔡思奇 周卓茜

一、前言

凝结水精处理是使用精处理技术和设备对凝结水进行过滤和除盐处理,以除去凝结水中由于凝汽器泄漏、水汽系统金属腐蚀产物带入以及补给水带入的溶解性盐类、金属腐蚀产物和SiO2等,防止这些杂质和溶解盐类随给水进入热力设备,在系统中沉积引起设备的结垢和腐蚀。投入凝结水精处理系统之后,由于水汽品质得到改善,能够有效降低机组启动时水汽质量达到合格值的时间,更快的使汽水品质达到机组冲转要求,加快了机组启动的速度。

凝结水精处理系统常使用的是过滤器及高速混床系统,通常使用的离子交换树脂为高分子有机化合物,在高温高压下会分解产生低分子有机酸,如甲酸及乙酸等,锅炉补给水系统内的树脂通常很难进入到给水系统,但是凝结水精处理系统的装置因为就在给水系统之内,因此一旦出现事故发生泄漏,很容易进入给水系统。高速混床内的树脂如果泄漏进入给水系统,会随着给水系统进入锅炉,因为给水系统不存在能够拦截树脂的装置,进入到锅炉后会导致水汽质量下降、增加水量和热量损失及管壁腐蚀,可能会导致锅炉爆管。因此需要密切关注树脂泄露情况,时刻关注高速混床内树脂高度及进出口差压,出现问题及时处理。

二、系统概况

本项目为3×135MW汽轮发电机组配套3×436t/h超高温亚临界煤气锅炉,因此每台机组配备一套凝结水精处理系统,保证给水及蒸汽品质符合标准。

凝结水精处理系统每套系统设计处理凝结水正常流量为260t/h,设计压力为4.0MPa,设计高速混床进水温度≯50℃;每台机组的过滤器按1×100%设计,高速混床按2×100%设计,3台机组公用两套体外再生系统,再生系统运行设计压力值为0.65MPa。全套装置由前置过滤器、混床、体外再生装置、水样分析和控制等部分组成,此外,每台机分别设有前置过滤器旁路、高速混床旁路和凝结水精处理系统大旁路。

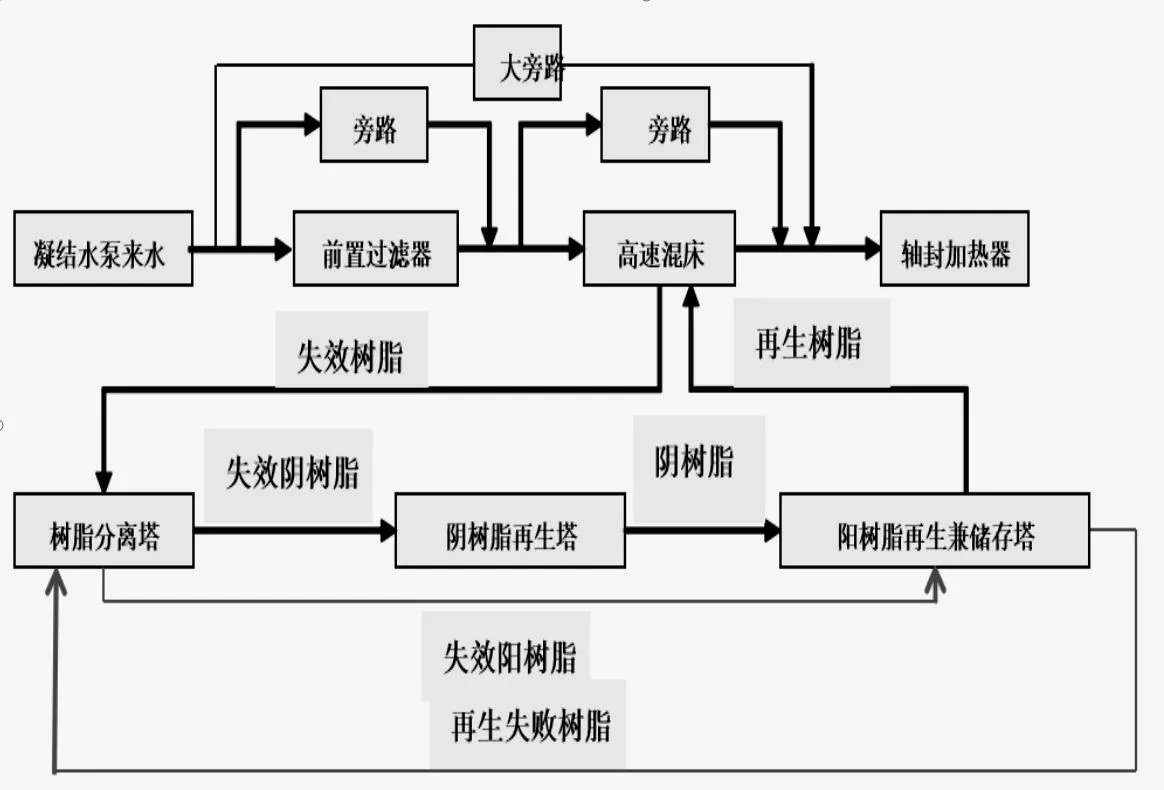

凝结水精处理主要系统流程如下图:

凝结水精处理采用的树脂为GRAVER(美国)生产的中压凝结水精处理专用超凝胶型均粒树脂,阳(H型)、阴(OH型)树脂体积比1:1。

三、凝结水精处理调试过程中漏树脂情况简介

在本项目的调试过程中,出现了数次树脂泄漏的情况,一部分出现在再生装置,一部分出现在高速混床装置。出现在再生装置的树脂泄漏事件虽然不会进入给水系统从而进入锅炉,但是由于树脂泄漏导致树脂量减少及再生效果变差等情况仍会导致凝结水精处理系统对于凝结水的处理量出现下降,增加运行及维护成本,影响机组的经济效益。高速混床装置的树脂泄漏就很有可能进入到给水系统,从而进入锅炉导致一系列严重的后果,因此必须慎重对待。

1.树脂填装过程中出现的漏树脂。

2020年9月6日,1号阴树脂再生罐及1号阳再生兼树脂贮存罐内的树脂均已填装至设计高度,经过反洗平整后,根据厂家要求开始对树脂进行水冲洗,反洗过程中无任何异常,但是在正洗过程中,通过罐体窥视窗观察时,发现阳再生兼树脂贮存罐内的树脂高度出现了下降的情况。刚开始现场人员都以为是树脂在冲洗过程中被压实了,并没有对此有过多关注,但是继续冲洗大约半小时后,观察树脂界面发现仍存在下降情况,出现这种情况之后,初步判断可能出现了树脂泄漏情况,随即我们便停止了冲洗,开始查找出现这种情况的原因。因为是在正洗过程中出现的树脂高度下降,基本可以排除因阳再生兼树脂贮存罐上部管道及阀门原因导致的树脂泄漏。

阳再生兼树脂贮存罐底部树脂泄漏的途径只有通过底部树脂出口管道及水帽泄漏两种情况。刚开始怀疑阳再生兼树脂贮存罐树脂出口阀状态不正常,该阀门可能不严密导致正洗过程中树脂从树脂出口管漏走,但是检查后发现阳再生兼树脂贮存罐树脂出口阀后管道上的阀门均在关状态,此路管道应该基本没有水流量,即使存在树脂泄漏情况,泄漏量应当也较小。检查阳再生兼树脂贮存罐树脂出口阀开关状态均正常,动作到位。同时在树脂输送管道取样口排水未发现明显的树脂,排除了阳再生兼树脂贮存罐树脂出口管道泄漏这一可能性。

排除掉上一种可能之后,已经可以确定树脂是从底部水帽处漏走的,因为之前在进行正洗,树脂应该是顺着排污管道到达了废水树脂捕捉器。排水沟未发现树脂,废水树脂捕捉器应当发挥作用拦截了泄漏的树脂,打开废水树脂捕捉器底部排污阀后,马上有树脂流出,如下图:

确认树脂泄漏的原因及途径之后,只能进入阳再生兼树脂贮存罐检查水帽,确认出现故障的水帽后进行处理,将1号阳再生兼树脂贮存罐内的阳树脂转移至树脂分离罐,然后将罐体水排空后打开人孔门,通风后进入罐体进行检查。经过对罐体内水帽逐个的仔细检查,发现有两个水帽的垫片安装位置不正,导致这两个水帽密封不严,阳树脂在冲洗时从这两个水帽底部漏到了阳再生兼树脂贮存罐下部排放管道,从而进入到了废水树脂捕捉器,将这两个水帽垫片重新完好之后,将阳树脂从树脂分离罐输送回阳再生兼树脂贮存罐,再次进行正冲洗,冲洗约半小时后,树脂高度未发生下降,树脂无泄漏。

2.高速混床运行过程中的漏树脂。

2020年10月08日,运行人员发现3号机组的2号高速混床树脂捕捉器进出口差压在运行过程中逐渐增大,高速混床出水流量也持续降低。因为此时尚未触发混床差压保护将2号高速混床切除,手动将运行混床切换至1号高速混床,到现场进行检查后发现2号高速混床内树脂面高度降低,上部窥视窗已无法观察到树脂。怀疑树脂出现泄漏,担心树脂进入给水系统,将给水泵入口滤网拆开检查,虽然此滤网无法拦截树脂,但如果树脂大量进入给水系统此处应能明显的观察到树脂,所幸在此未发现树脂。树脂应当被树脂捕捉器内的滤网成功拦截,如此才会导致树脂捕捉器进出口差压升高。

将3号机组2号高速混床出水管上压力表拆开后发现有树脂流出,随后将树脂捕捉器排污管解开后有大量树脂流出,确认是因为2号高速混床底部水帽出现问题导致树脂泄漏,将2号高速混床内树脂转移至1号树脂分离罐,然后将树脂捕捉器及出水管道内的树脂冲洗干净并收集至树脂桶内。将2号高速混床内水排空后打开人孔门,通风后进入罐体内部检查,逐一检查后发现有两个水帽的垫片不合规格,垫片有一侧偏薄导致水帽安装完成后有缝隙,树脂在运行过程中从缝隙流入到树脂捕捉器。将这两个水帽的垫片更换后,重新将树脂输送回2号高速混床,再次投运运行一天后,观察树脂高度及树脂捕捉器进出口差压无明显变化,树脂无泄漏。

高速混床在投入备用前会根据情况进行一次混脂,从底部进气混合后快速进水将树脂压实,这是因为树脂输送过程中可能会出现这种情况,原先在阳再生兼树脂贮存罐已经混合好的树脂在进入高速混床后又出现了分层情况,故而会在树脂输送完成后再进行一次混脂。在本项目的高速混床混脂过程中,出现过一次轻微漏树脂情况。由于本项目高速混床窥视窗设计较小,位置较高,因此在混脂前的排水过程没有控制好,罐体剩余水量较多,导致进气混脂时有水从排气管流出并带出了一点树脂。幸好现场运行人员发现问题后马上停止混脂并关闭了排气阀,泄漏的树脂量很小。

高速混床顶部也是设计有水帽的,但是水帽的间距较大,并不能拦截树脂,所以才导致了此次事件的发生,如果操作不当,将高速混床进水阀打开了,那么后果就比较严重了,树脂就会进入凝结水管道,从而最终进入到锅炉引发之前描述的一系列后果,笔者同事参与的某个项目就因树脂漏入锅炉导致了水冷壁爆管。事后我们拆开高速混床人口门进入检查,发现有不少树脂进入了混床顶部的隔板,无法通过正常进水及冲洗来排出,只好将顶部水帽拆除后将树脂冲下来。事后我们严格规定了放水量一定要到树脂上方20cm左右才能进行进气混脂,同时投运前的所有操作不得打开高速混床的进水阀,后续的运行过程中未出现此问题。

3.再生过程中的漏树脂。

2021年2月份,运行人员在对精处理的树脂进行再生过程的中,发现1号阳再生兼树脂贮存罐内的树脂高度出现了异常的下降情况,由于是在正洗过程中发现的此问题,树脂应该是从水帽处泄漏,之后检查废水树脂捕捉器发现内部确实有大量树脂,确认原因后,将1号阳再生兼树脂贮存罐内树脂转移至树脂分离罐,然后将罐体水排空后打开人孔门,通风后进入罐体进行检查。逐一检查水帽后,发现底部水帽或多或少发生了腐蚀的情况,腐蚀后的水帽不能正常的发挥拦截树脂的作用。拆开人孔门检查后,罐体情况如下图:

将水帽都拆出来检查后发现里面有个水帽腐蚀尤其严重,底部的铁片已经基本被腐蚀完毕,具体情况见下图:

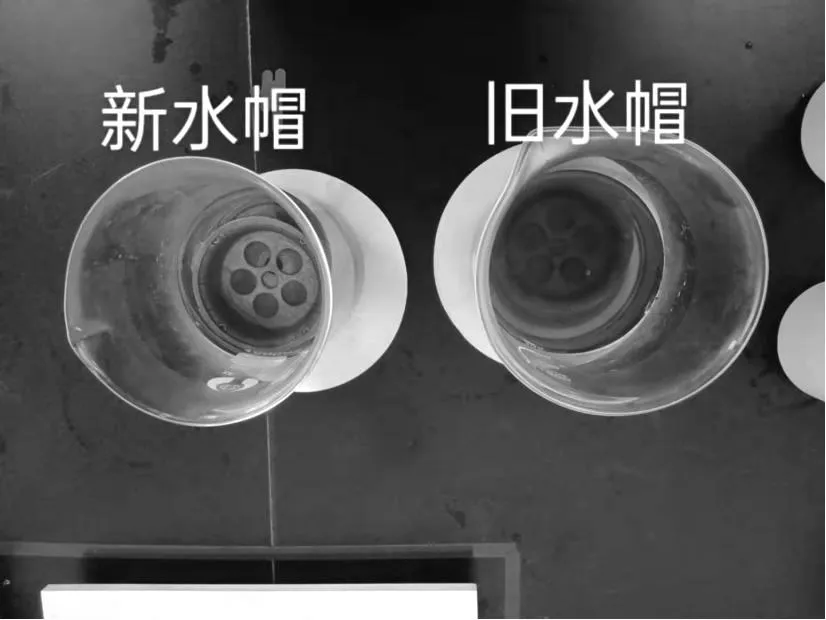

精处理树脂的再生酸碱浓度一直以来都是严格按照厂家要求的浓度范围内进行的,根据厂家提供的设备说明,水帽在再生过程中不应该出现这种严重腐蚀的情况,出现这种情况后我们立即联系了厂家到了现场,厂家了解了现场的情况后,重新发送了一批新水帽将旧水帽全部进行了更换。为了了解是否是因为材质的原因导致水帽被腐蚀,我们将新旧水帽的耐腐蚀性进行了对比,根据厂家要求同时将新旧水帽放入8%的盐酸浓液中浸泡24h以上,旧水帽明显腐蚀速率更快,如下图:

通过本次实验的对比,已经表明新旧水帽的材质确实存在一定的差距,厂家承认首次发出的水帽可能存在质量问题,他将会把水帽带回公司进行检测,最后厂家发回的检测结果表明:最开始发过来的那一批旧水帽材料是304不锈钢,更换的新水帽材料是316不锈钢,第一批发货的水帽材质并不符合设计要求。其他罐体的水帽因此也都进行了更换,之后的运行过程中再未出现树脂泄漏的情况。

四、结论

通过以上的案例可以看出,本项目导致树脂泄漏的原因基本是因为前期的检查不够细致,厂家供货错误也占据了一定的原因。在罐体水帽安装完成之后的水帽检查中,厂家及安装单位并没有每一个水帽都认真检查,从而导致后面漏树脂的情况发生。在之后的项目中,我们应该吸取教训,做好前期的检查工作,避免后续出现缺陷而返工。此外,树脂捕捉器实现了它的重要作用,对于树脂捕捉器前期也应仔细检查,确保能够发挥其作用。