基于AdvantEdgeFEM的微波器件铣削参数分析

尹可鑫,梁 谦,尤权利,王建永,孙东文,张伟明

(中国电子科技集团公司网络通信研究院,河北 石家庄 050081)

0 引言

一款典型微波器件——某Q/V频段正交模耦合器,其结构尺寸较小,通常精度要求达到10-20μm,且内腔空间复杂,存在若干死角与薄壁结构。2A12-T4铝合金被广泛应用在此类微波器件的设计加工制造过程中。高频微波器件的典型精加工工序涉及高速铣削加工、微小尺寸加工与薄壁加工。在这三种典型工序中,切削力与切削温度对被加工件的性能、变形及残余应力均有直接影响,需控制在期望范围内。当今学术界对此已进行了部分探索:胡权威等结合正交实验设计法与优势分析方法,发现了在精加工阶段影响薄壁件变形的铣削要素中,铣削深度对加工变形的影响显著,其次是铣削宽度和每齿进给量,而铣削速度的影响却很小[1]。蔡明等结合有限元分析实验与切削实验,得出了铝合金6061材料微尺度铣削实验参数范围内最优工艺参数组合[2]。苏建民建立了三维铣削有限元模型,通过与实际实验的比对,发现切削温度的仿真值与实验值的最大误差在15%以内[3]。

高精度、微小尺寸、薄壁结构的铣削过程较为复杂,因此,本研究将应用专业切削仿真商用软件Thirdwave AdvantEdge FEM软件,以专业性的算法为基础,建立切削仿真模型,研究切削参数对切削力、切削温度的影响规律,分析比对得出最优参数选取范围,为高频微波器件的精加工过程提供参考建议,避免传统加工中技术的不可复制、零件质量的不可控等问题,从而减少加工人员工作量,辅助改进工艺流程,提高加工效率。

1 实验设计

1.1 本构模型

材料的本构方程也称流动应力方程,该方程描述材料变形的基本信息,表明在加工变形条件下变形热力参数之间的数量关系,即流动应力与应变率和温度之间的依赖关系[4]。有限元仿真所选的本构模型直接影响了在铣削过程材料所发生的变化,其精确度也直接反映在有限元模型的可靠程度上,从而影响到仿真结果的准确性。

采用Johnson-Cook本构模型,其表达公式如下:

1.2 实验条件

有限元模型,不仅包括被研究对象的几何特征及其全部的特性,而且包括被研究对象与外界环境之间的相互关系。因此,本实验的有限元模型为铣削过程中的工件、刀具及此二者之间的相互运动挤压、入侵和破坏过程,复杂程度高。在有限元分析过程中,应尽可能的简化模型,从而减少计算时间,提高实验效率,使仿真实验的实际意义提高。

基于以上原则,假设以下条件:

a)待切削材料在工件内部均匀分布;

b)仿真过程中不发生化学变化;

c)近似认为仿真过程中刀具不产生弹性变形;

d)仿真实验时间极短,不考虑刀具的磨损情况。

1.3 实验理论验证

使用有限元方法对铣削过程进行仿真是国内外学术界常用手段,相关的实际加工实验经过多年的论证与实施,具备充分的合理性与准确性。因此,本实验根据宋霄等[5](其切削实验主切削力变化曲线图如图1所示),提出的方法进行复现,并与该文实际加工实验结果进行对比,以此验证本实验理论设计的合理性。

图1 宋霄等[5]进行的切削实验的主切削力随时间变化曲线

依据文献[5]的实际加工实验,取相同实验条件,按表1中的参数进行模拟,模拟结果比对如表2及图2所示。

表1 验证实验的设置参数

图2 验证实验的切削力随时间变化曲线

表2 验证实验的结果

由表2及图2可以看出,切削力曲线的变化趋势与图1相同,数值相近,可以认为本实验所采用的实验原理正确,实验方法合理,可以进行正式仿真实验。

2 实验流程

2.1 实验参数设置

本实验中,待铣削工件为长条状铝合金块,材料为2A12-T4,尺寸3mm×4mm×1mm,用以模拟实际待加工件的加工区域近似形状,该材料的物理性质及力学性能如表3。工件材料的本构模型设置如表4。

表3 2A12-T4的物理性质及力学性能

表4 工件的本构模型参数设置

本实验中,刀具选取2刃硬质合金铣刀,无涂层,刀具直径为1mm,长度为2mm,倾斜角度为55°。刀具材料参数如表5。

表5 刀具材料的参数设置

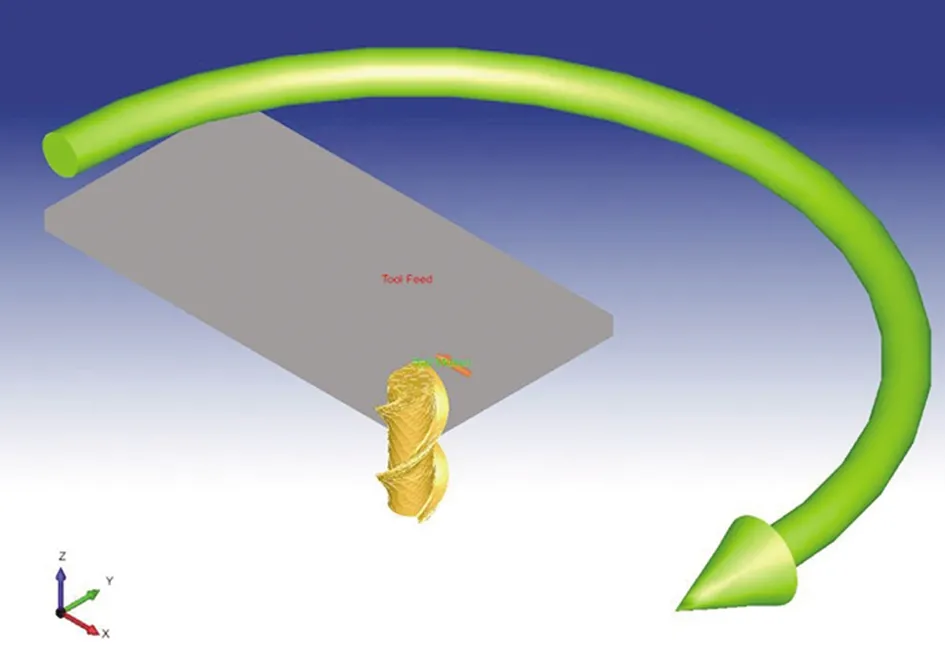

工件与刀具的相对位置关系设置如图3。

图3 仿真实验刀具与工件的相对位置关系

2.2 有限元模拟参数选取

为提高仿真效率的同时保证仿真精度,工件的网格需要在待切削区域划分的更细密,最小单元尺寸为0.005mm;而在非切削区域可适当使用较为粗大的网格,最大单元尺寸为0.1mm。使用网格单元的划分等级梯度来控制网格由粗到细转换的快慢程度,本实验选取时划分等级梯度时0.5。

为了提高实验结果的可靠性与准确性,采用了耗时更长的标准模拟模式。实验者采取了多种优化方式,包括减少小圆角过渡尺寸和采用CPU多核同时工作等方法,每次仿真实验时间约40h[6]。

2.3 仿真实验参数设置

根据实际加工经验,结合参考其他文献[7-9]实验,实验参数设置如表6。

表6 仿真实验参数设置

3 实验结果与讨论

3.1 仿真实验的切削力及分析

15组实验的切削合力的峰值如表7与图4所示。

表7 仿真实验的切削合力峰值

图4 仿真实验的切削合力峰值

其中任意一组实验中,切削合力由呈正交的三个方向分量组成,分别为Fx、Fy、Fz,且切削分力随时间变化的数值不同,趋势相同。例如,实验11的三方向切削力分量随时间变化的曲线如图5所示。

图5 实验11中切削力随时间变化曲线

总结上述结果,可以得出以下结论:

(1)铣削过程中切削力主要产生在进给方向(Y方向),其次产生在前进方向(X方向)和沿刀具轴线方向(Z方向)上。

(2)切削力的变化规律基本保持稳定。铣刀的某一刀刃接触工件后,切削力出现了明显的提升,这是由于刀具和工件的刚性接触引起的;随着铣削过程的进行,切削力到达某一峰值,后逐渐趋于0,直至下个刀刃和工件接触[10]。

(3)从实验结果中可以看出,实验11的切削力峰值最小,即在转速为40000rpm、铣削深度为0.2mm、铣削宽度为0.3mm、进给量为0.04mm时,铣削过程中产生的切削力峰值最小。可以认定为在当前选择条件范围内的最优参数组合。后续的实验者可以从最优参数附近区间入手,在本实验的基础上继续进行研究。

(4)对每一个参数的不同水平进行对比。由于实验条件有限,难以判断切削力随某一参数的具体数学变化规律,因此以下内容均为定性讨论。

(a)随着转速的增加,切削力逐渐减小,但转速的增减对铣削过程中切削力的产生的影响较小,可以认为主轴转速对切削力是非主要影响因素。

(b)铣削宽度的改变对切削力有较明显的影响,对比不同铣削宽度的实验切削力曲线,可知随着宽度的增加,切削力呈逐渐增大的趋势。

(c)比较不同铣削深度对切削力产生的影响,发现铣削深度对切削力产生的影响更甚于铣削宽度。随着铣削深度的增大,切削力明显增大。

(d)进给量对切削力产生的影响为正相关。进给量增大,切削力逐渐增大,但增加幅度没有铣削深度与铣削宽度大。

3.2 仿真实验的温度及分析

15组实验的峰值温度对比如表8与图6所示。

表8 仿真实验的温度峰值

图6 仿真实验的温度峰值

实验11中,工件的温度场在t=0.001s时的分布如图7所示。

图7 实验11中t=0.001s时的工件温度云图分布

通过对比分析,可以得出以下结论:

(1)对任意一组实验数据进行分析,可以看出铣削过程中温度分布区间稳定,主要温度增加区域集中在受直接切削的材料处,而两侧温度梯度分布均较为平滑,未受切削区域温度变化不明显。此现象与实际加工中积累的经验数据相符,直观表明本实验所选取的方法与参数是合理的。

(2)从实验结果中可以看出,实验1的峰值温度最小,即在转速为20000rpm、铣削深度为0.2mm、铣削宽度为0.3mm、进给量为0.04mm时,铣削过程中产生的峰值温度最小。可以认定为在当前选择条件范围内的最优参数组合。

(3)对比不同参数组的实验数据,发现不同参数下温度的变化较小,最大的峰值温度差出现在实验1与实验15之间,此差距数值较小,说明本次实验选取的数据均处于正常范围内,间接的证明了本实验参数选取的合理性。

(4)对每一个参数的不同水平进行对比分析,发现增加转速、铣削深度、铣削宽度与进给量均会使温度增加。定型分析判断,主轴转速的增加是切削温度增大的主要因素,切削宽度、切削深度和每齿进给量对切削温度的增大的贡献接近。

4 结论

(1)基于AdvantEdge软件,本研究对2A12-T4材料的高精度、微小尺寸、薄壁结构铣削过程进行了有限元建模,分析了主轴转速、铣削深度、铣削宽度与进给量等参数对切削力与切削温度的影响。由实验数据得知,铣削深度对切削力影响最大,呈正相关;其次,铣削宽度对切削力影响大,呈正相关;再次,每齿进给量对切削力影响较大,呈正相关;而转速对切削力影响最小,呈负相关。四因素的增加均会使切削过程中的温度增加,主轴转速是主要影响因素。

(2)综合考虑切削力与切削温度,实验11为优选参数组合,转速为30000rpm、铣削深度为0.2mm、铣削宽度为0.3mm、进给量为0.04mm,此时切削合力峰值为14.56N,温度峰值为92.10℃。

(3)本研究构建了以多参数为输入,切削力、温度为输出的铣削过程预测分析方法,为实际高精度馈源网络组件加工提供了理论依据与数据参考。