超临界汽轮机进汽插管司太立合金裂纹原因分析及处理

樊琦明,关运夺,吴振华

(山西兆光发电有限责任公司,山西 霍州 031400)

大型汽轮机由于进汽参数高,为避免缸壁过厚,高压缸都采用双层缸结构,但进汽部分与内外缸的连接必须满足2个条件:一是保证相互间的密封,二是适应相互间的胀差。进汽插管是应用很普遍的主要进汽部分形式[1]。汽轮机主蒸汽插管长期运行在超临界工况下,受高速气流的冲刷和振动作用,容易在插管和汽缸相连部位附近造成损坏,影响运行,危及安全。为提高其耐磨、耐冲击性能,一般都设计在其母材表面进行钴基合金堆焊[2]。

1 开裂高压进汽插管基本情况

某厂大型汽轮机组在大修期间解体发现高压缸进汽插管处有多道裂纹,存在裂纹缺陷的汽轮机为上海汽轮机有限公司引进西屋技术生产的NZK600-24.2/566/566型超临界汽轮机。机组于2009年投产,截至裂纹发现为止,机组已累计运行61 320 h。从锅炉来的主蒸汽分为4路经4根导汽管进入汽轮机高压缸,2根与上半汽缸相连(称为3号、4号),2根与下半汽缸相连(称为1号、2号)。导汽管与高压内缸的连接方式为高压进汽插管形式。

发现裂纹的进汽插管为位于上半汽缸左侧的3号进汽插管。裂纹发生在进汽插管表面与高压内缸进汽口密封环相接触部位,裂纹贯穿密封环与高压进汽插管间的密封线。

3号高压进汽插管外径为279.4 mm,内径为185 mm。母材基体材质为ZG15Cr1Mo1V,外壁堆焊层为Stellite No.6合金,堆焊层厚度为5~8 mm。高压进汽插管表面裂纹肉眼可见,进行渗透复检共发现5处,1号裂纹长135 mm,2号裂纹长130 mm,3号裂纹长110 mm,4号裂纹长135 mm,5号裂纹长50 mm。裂纹深度贯穿司太立合金堆焊层,未涉及插管母材。

2 司太立合金堆焊层发生裂纹的原因分析

高压进汽插管表面司太立合金覆盖范围较大且厚度达到6~8 mm。司太立6号合金属Co基高硬度耐磨合金,材料硬度高,钴合金含量大。司太立合金的基本结构是M7C3碳化物和铬在钴中的固溶体[3],在高温下有很好的抗应力松弛性能[4]。在司太立合金堆焊过程中,焊前预热缺乏可靠的温度控制或者堆焊过程中未进行温度补偿,金属组织转变过快,堆焊一层后,焊道及其近缝区将存在较大的拉伸残余应力,再加上后续热处理不当,残余应力无法彻底释放。

经硬度检查,插管表面司太立合金层硬度为400~420 HB,而模拟堆焊试验中焊态堆焊层硬度为320~340 HB。高压进汽插管生产加工时焊前热处理、焊接中温度控制、焊后热处理任何一个环节控制不良都有可能引起堆焊层硬度高。硬度的提高,势必引起司太立合金层脆性增大、塑性降低。

该汽轮机调门开启顺序为2-3-4-1,3号调节汽门基本保持全开状态。近年来随着电网要求,机组频繁采用区域控制误差方式运行,机组负荷、调门开度、汽温、汽压快速变化,同时在插管表面高速汽流冲刷及振动影响下,司太立合金内部应力释放形成裂纹。

3 修复方案的确定

方案一:将高中压缸上半汽缸运输回上海汽轮机有限公司,由上海汽轮机有限公司进行修复处理裂纹。方案二:更换3号高压进汽插管备件,将现有高压进汽插管割除后更换新的高压进汽插管。方案三:咨询上海汽轮机厂该裂纹缺陷的修复工艺,进行现场修复。

方案一存在高中压外上缸尺寸、质量过大无法进行长途运输等问题,且返厂处理工期较长;方案二,高压进汽插管与高中压外缸的焊接在出厂前完成,现场更换无法保证安装精度,且割除过程中存在管道损耗,影响导汽管法兰回装;方案三,司太立合金裂纹部位位于密封面,对施工水平要求较高,优势是成本低、工期短。

综合上述3个方案后最终决定采用方案三,现场对3号高压进汽插管裂纹进行修复。

4 裂纹缺陷的焊接修复

司太立合金属Co基高硬度耐磨合金,材料硬度高、合金含量大,同时插管表面司太立合金覆盖范围较大,焊接过程中极易产生裂纹。3号高压进汽插管表面司太立合金硬度为400~420 HB,较焊态司太立合金堆焊层硬度大幅提高。硬度的进一步提高,势必导致材料脆性增大、塑性降低,焊接性差。同时高压进汽插管表面堆焊的司太立合金范围较大,裂纹修复部位还需要恢复设计尺寸,采用司太立合金重新修复的开裂倾向较大,另参照上海汽轮机有限公司出具的修复技术方案,最终采用塑性较好的Ni基合金焊材对裂纹进行修复处理,并在模拟试验中进行了验证。

4.1 模拟焊接试验

焊接试验时采用手工钨极氩弧焊,用Stellite No.6焊丝在P22钢母材上堆焊制备模拟试件,堆焊层厚度3~5 mm。检测结果表明,采用手工钨极氩弧焊方法,配合合理的焊前预热和严格的焊接热输入,可以在P22钢表面制备完整无裂纹的堆焊层;焊后未失效状态焊层的硬度为320~340 HB;司太立合金堆焊层为柱状奥氏体+沿晶分布的颗粒状碳化物,与P22钢母材熔合良好,无显微裂纹。

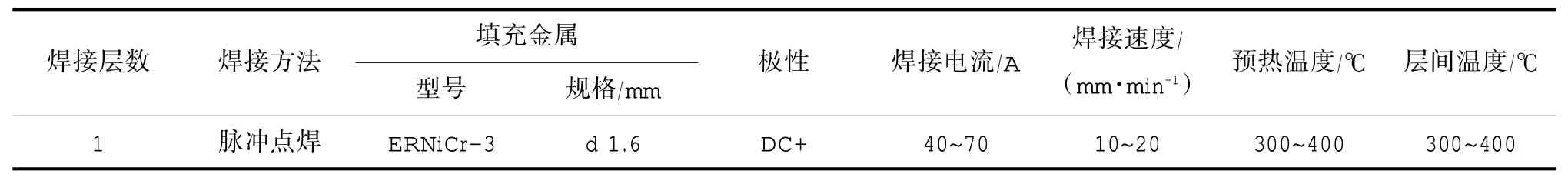

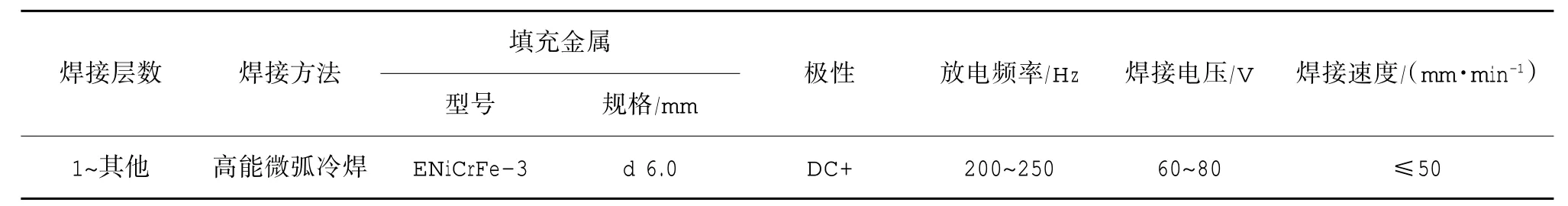

模拟焊接试验采用焊前预热+脉冲点焊+消应力处理的方式对模拟裂纹坡口进行填充,采用高能微弧冷焊工艺对配合面尺寸进行修复处理。检测结果表明,通过焊接工艺的严格控制,可以采用Ni基焊材进行焊接修复,P22钢、司太立合金堆焊层都与修复层熔合良好。试验得到的工艺参数如表1、表2所示。

表1 脉冲点焊修复工艺参数

表2 高能微弧冷焊修复工艺参数

4.2 裂纹缺陷修复

4.2.1 焊接实施

采用焊前预热+脉冲点焊+消应力处理的方式对裂纹坡口进行填充。焊接工艺按表1执行,在坡口部位进行堆焊修复,逐点焊接,尽量减少焊接热输入,焊缝金属呈金黄色泽,不产生焊接咬边缺陷。

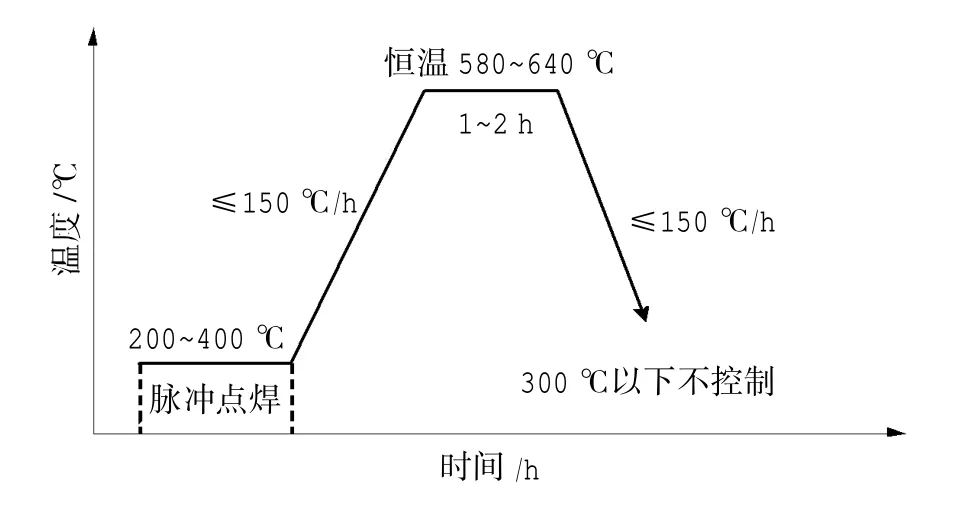

为了防止司太立合金层在焊接热应力的作用下开裂,脉冲点焊焊接完成后立即进行焊后消应力处理。焊后消应力热处理的恒温温度580~640℃,恒温时间1~2 h,升降温速度≤150℃/h,电加热,处理温度曲线如图1所示。

图1 焊后去应力处理温度曲线

采用高能微弧冷焊,对缺陷处进行分层堆焊,并对堆焊区域进行修磨,修复配合面尺寸。

4.2.2 焊接质量检验

修复完成后模拟机组运行工况,对3号高压进汽插管进行了温度600℃、恒温1 h的高温考核试验,试验后进行检测。检测结果表明:所修复的进汽插管表面平滑,无开裂现象,渗透检测无缺陷显示迹痕。尺寸测量结果表明,修复部位尺寸与设计尺寸的偏差为±0.03 mm,符合设计要求[5]。

5 结束语

超临界汽轮机高压进汽插管表面堆焊的司太立合金,堆焊范围较大,堆焊层较厚,在进行裂纹补焊时处理措施不当极易出现新裂纹,经模拟试验及实践检验,成功在现场修复,不仅完成了超临界600 MW机组高压进汽插管表面司太立合金裂纹的现场修复,而且为同类型机组在处理相似问题时提供了借鉴经验。