基于ABAQUS的超声椭圆振动车削GH4169的切削性能研究

魏正义,高兴军,邓子龙,凡 林

(辽宁石油化工大学机械工程学院,辽宁抚顺 113001)

GH4169镍基高温合金(GH4169,下同)因具有强度及硬度高、抗疲劳性能好、耐腐蚀、耐高温等优点,被广泛应用于航空发动机、核工业等领域。但是,它属于典型的难加工材料,在普通车削加工过程中会出现严重的加工硬化现象,还会出现切屑黏附及切削力过大等问题,限制了其潜在应用。为了解决这些难题,提高加工效率,改善加工质量,采用超声椭圆振动辅助切削加工。

超声振动切削是一种先进的切削加工技术,通过给刀具施加高频微小振幅产生椭圆振动,从而实现刀具与工件之间的周期性分离,收到好的加工效果[1],其在难加工材料的加工方面具有很好的应用价值[2]。椭圆振动切削由E.Shamoto等[3]于20世纪90年代首次提出,随后不断有学者陆续展开研究。C.Nath等[4]研究了超声辅助车削Inconel 718时刀具振动频率、振幅及切削速度对切削力的影响规律。N.Ahmed等[5]利用MSC MARC软件模拟了超声辅助车削过程,得出其平均切削力小于普通车削的结论。S.Koshimizu[6]进行了超声振动辅助车削钛合金的试验研究。结果表明,与普通车削相比,超声振动辅助车削的切削抗力可以降低1/2到1/3,同时发现超声振动辅助车削能够减小刀具磨损,提高表面加工质量,并且当切削速度为30 m/min时加工效果最佳。S.Patil等[7]利用Deform软件建立二维有限元模型,并对钛合金Ti-6Al-4V进行了超声振动辅助车削相关的试验研究。结果表明,与普通车削相比,超声振动辅助车削能够降低切削力和切削温度,同时可以改善已加工表面质量和切屑形态。G.D.Kim等[8]对难加工材料进行超声椭圆振动车削试验。结果表明,超声椭圆振动车削可以降低切削力,改善加工质量。S.Y.Lin等[9]采用仿真与试验相结合的方法,研究了超声振动辅助车削Inconel 718的过程。结果表明,采用超声振动辅助加工技术减小切削力的效果非常显著。路冬等[10]进行超声振动辅助车削钛合金TC4试验,并对其试验数据进行了分析。结果表明,超声椭圆振动可以大幅度减小切削力。Y.B.Wu等[11]对Inconel 718进行超声辅助振动切削试验,研究了不同切削参数对切削过程的影响,发现超声振动辅助切削能降低切削力,减少刀具磨损,改善加工质量。L.Mohammad等[12]对钛合金Ti-6Al-4V进行了超声椭圆振动辅助车削试验研究。结果表明,超声椭圆振动可以显著降低切削力,降低表面粗糙度。综上,采用超声椭圆振动辅助切削可以有效地降低切削力,改善加工质量,提高加工效率。

本文利用ABAQUS软件建立二维正交车削有限元模型,以GH4169为对象,研究了超声椭圆振动车削过程中切削速度和振幅对切削力的影响,以及刀具轨迹的变化情况。该研究可为后续开展镍基高温合金超声椭圆振动车削加工的实际应用提供理论支撑和试验基础。

1 超声椭圆振动车削运动学分析

超声椭圆振动车削原理:在切削方向和切屑流出方向的平面内,刀具分别在X轴方向(切向)和Y轴方向(径向)施加超声振动激励,通过运动合成进行周期性的断续切削加工。

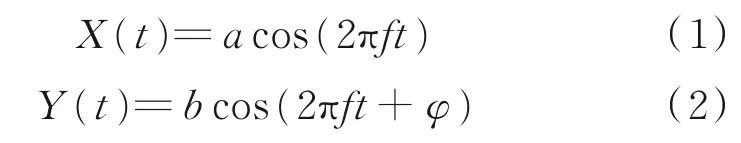

刀具运动轨迹表达式为:

刀具相对于工件的运动轨迹表达式为:

式中,a为X轴方向的振幅,μm;b为Y轴方向的振幅,μm;φ为相位差,(°);f为振动频率,Hz;V为切削速度,m/min;t为时间,min。

超声椭圆振动车削分为分离型与不分离型。不分离型是指刀具和工件在切削过程中始终处于接触状态;分离型是指在切削过程中刀具与工件接触和分离呈现周期性规律,从而利于切削热扩散,降低切削力以及延长刀具寿命。定义速比K=Vc/Vmax=Vc/(2πfAx)。其 中,Vc为 切 削 速 度,m/min;Vmax为临界速度(刀具在切削方向上最大的振动速度),m/min;Ax为振幅,μm。当K>1时,为分离型椭圆振动,即切削速度大于临界速度,在切削过程中刀具与工件会产生分离;当K<1时,为不分离型椭圆振动,即切削速度小于临界速度,在切削过程中刀具与工件不产生分离。刀具-工件净切削时间比r=tc/T,是指一个完整的周期内刀具实际切削时间tc与振动周期T的比值,r决定超声椭圆振动切削效果。当r值较小时,分离效果明显,超声振动切削的优势也明显。本文采用分离型车削,其运动原理如图1所示。由图1可知,经过刀具的入刀阶段、切削阶段、切削完成阶段、退刀阶段,即完成一个周期的切削。

图1 超声椭圆振动车削原理

2 有限元模型的建立

2.1 材料本构方程

选用Johnson-Cook[13]材料模型描述了材料的塑性应变与应力的关系,并且考虑了应变率和温度的影响,更适用于切削模拟,其表达式为:

式 中,A为 参 考 初 始 应 力,MPa;B为 硬 化 模 量,MPa;n为硬化指数;C为应变率强化系数;m为热软化指数;ε˙0为参考应变率;Tr为参考温度,℃;Tm为熔化温度,℃;为等效应变率;ε˙为应变率;T为初始温度,℃。

2.2 有限元建模

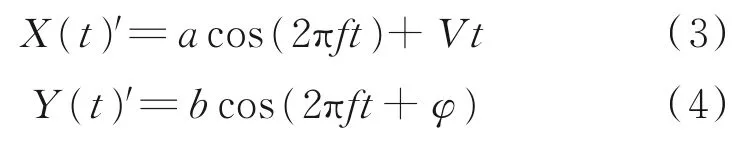

在研究GH4169镍基高温合金车削过程中,通过查阅文献[14]获取了材料的本构模型性能参数,相关参数见表1和表2。表1中,C、n、m、D1—D5均为材料模型的无量纲参数。

表1 GH4169的Johnson-Cook模型损伤参数

表2 GH4169的材料属性

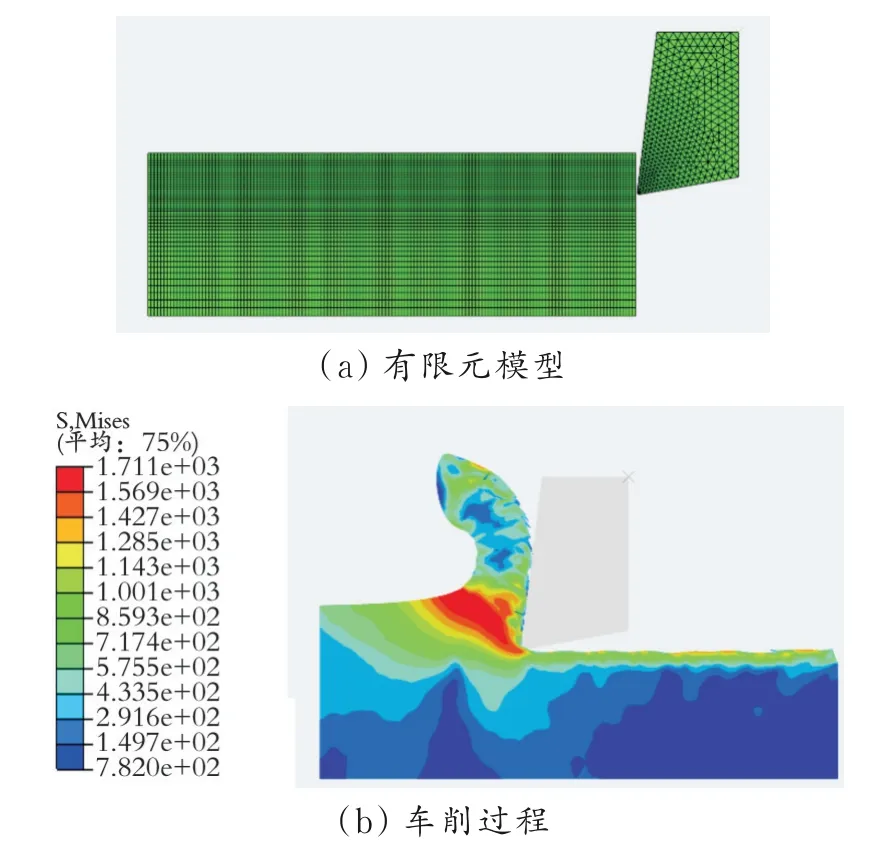

建立GH4169的二维正交车削有限元模型,结果如图2所示。

图2 有限元模型与车削过程

工件尺寸为1.5 mm×0.5 mm,左侧与底部设置为完全固定,选用前角为7°、后角为10°的硬质合金刀具。频率为20 kHz,振幅为5~23 μm,切削速度为18~90 m/min,切削深度为0.1 mm。采用CPE4R缩减积分网格进行划分,对工件与刀具接触切削区域进行网格细化,非接触切削区域进行稀疏划分。采用这种过渡网格划分法,可以达到减少网格数量、提高运算速度的效果,确保仿真计算顺利进行。

3 仿真结果与分析

3.1 刀具和工件分离仿真分析

超声椭圆振动车削一个振动周期切削过程如图3所示。图3中的入刀阶段为刀具开始切削工件时的状态,切削阶段为刀具正在切削工件时的状态,切削完成阶段为将要与工件分离的状态,退刀阶段为刀具与工件分离,完成一个周期的切削,为下一个周期切削进行准备的阶段。仿真分析结果与图1中的超声椭圆振动车削基本原理相符。

图3 超声椭圆振动车削一个振动周期切削过程

3.2 刀具轨迹分析

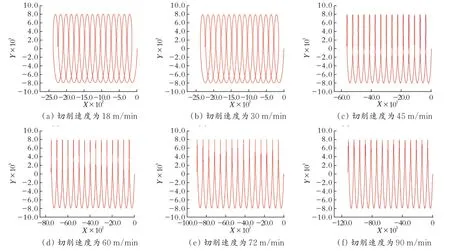

不同切削速度下的刀具轨迹如图4所示。

图4 不同切削速度下的刀具轨迹

由图4(a)及图4(b)可以看出,当切削速度为18、30 m/min时,刀具在切削过程中形成的椭圆轨迹非常明显。从图4(c)—(e)可以看出,随着切削速度的逐渐增大,加工过程中的椭圆轨迹越来越不明显,超声椭圆振动分离型车削逐渐向不分离型过渡。由图4(f)可以看出,在切削速度(90 m/min)大于临界速度(75.36 m/min)时,刀具在加工过程中的运动轨迹不再是椭圆轨迹,而是形成了超声椭圆振动不分离型车削。因此,应避免大于临界速度的情况出现,选取合适的切削速度。

3.3 CT和UEVT平均切削力对比分析

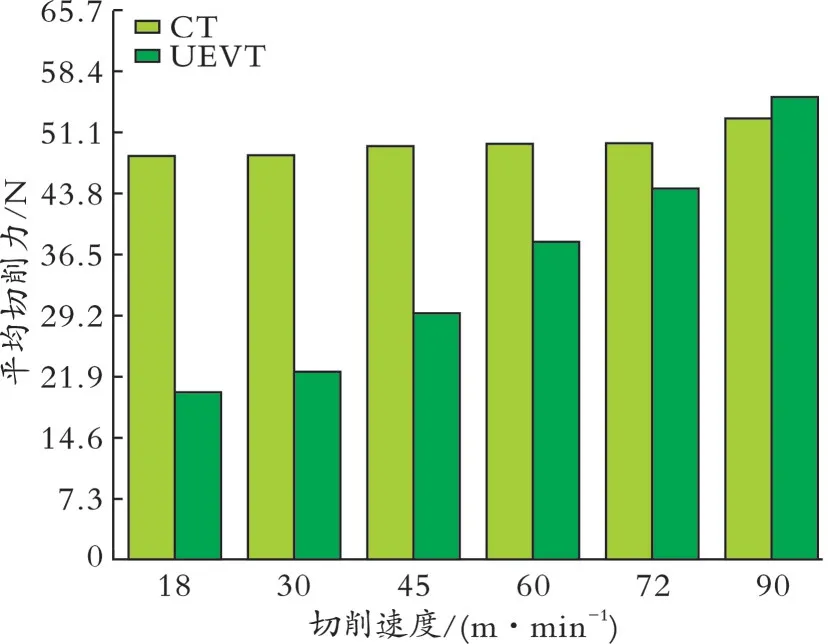

采用单一变量法,设定切削深度为0.1 mm,振动频率为20 kHz,振幅为10 μm,改变切削速度,研究了普通车削(CT)和超声椭圆振动车削(UEVT)在切削过程中切削力的差异,结果如图5所示。

图5 切削速度对平均切削力的影响

由图5可知,在切削速度为18、30、45、60、72、90 m/min时,普通车削的平均切削力分别为45.4、48.7、49.6、50.2、50.1、53.1 N,而超声椭圆振动的平均切削力分别为19.1、22.6、29.6、38.0、44.6、55.4 N;当切削速度小于临界速度时,超声椭圆振动车削的平均切削力均低于普通车削,且切削速度为18 m/min时,平均切削力的降幅达到了58%,效果最为显著;随着切削速度的增加,其平均切削力的降幅越来越小。这是因为:切削速度的增加,使刀具和工件之间的分离特性逐渐减弱,刀具-工件净切削时间比增大,即在一个振动周期内刀具切削工件的时间会增加,从而使平均切削力增大,与图4中的刀具轨迹分析相吻合。当切削速度(90 m/min)大于临界速度时,刀具和工件之间为不分离型切削,平均切削力反而高于普通车削。因此,在超声椭圆振动车削时,采用低速切削可以获得更好的切削效果。

3.4 振幅对平均切削力影响

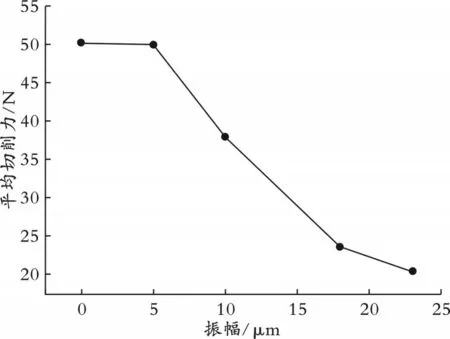

设定切削速度为60 m/min,振动频率为20 kHz,将振幅从0增加到23 μm,研究了振幅对平均切削力的影响,结果如图6所示。图6中,振幅为0表示普通切削,切削力为50.2 N。由图6可以看出,当振幅为5、10、18、23 μm时,超声椭圆振动车削过程的平均切削力分别为50.1、38.0、23.6、20.5 N,平均切削力的降幅分别为0.2%、24.3%、53.0%、59.2%,明显低于普通车削过程。这是因为在振动频率一定时,随着振幅的增大,刀具与工件之间的分离特性更加明显,净切削时间比降低,即在一个振动周期内刀具切削工件的时间减少,从而使平均切削力降低。本文的仿真结果与C.Nath等[4]的试验结果具有相同的趋势。通过试验研究发现,增大振幅可以有效降低切削力,改善切削质量。

图6 振幅对平均切削力的影响

4 结论

利用软件ABAQUS,建立二维正交车削有限元模型,运用超声椭圆振动车削及普通车削方法对GH4169镍基高温合金进行了仿真加工并进行了对比分析。研究切削速度、振幅对切削力及刀具轨迹的影响,得到如下结论:(1)切削速度不可超过临界速度,否则会影响超声椭圆振动加工效果;(2)与普通车削相比,超声椭圆振动车削技术在降低切削力方面具有优越性,应选择相对较小的切削速度;(3)在超声椭圆振动车削中,增大振幅可达到减小净切削时间、降低切削力、延长刀具寿命的目的。