一种车床可调中心高刀座研发技术

朱 军,朱安妮

(宁夏工商职业技术学院,宁夏回族自治区 银川 750021)

当下数控车床、普通车床在机械加工中应用广泛,但加工生产过程中也出现了一些问题如:刀尖点和车床中心线不等高,导致刀具切削前角、后角度实际加工角度改变,影响切削性能降低加工表面质量;缩短刀具使用寿命;加工内外圆锥面时出现双曲线问题;严重的甚至造成刀具折断。本项目研发能够解决车床内孔加工刀具中心高和车床主轴中心线重合的问题。

1 数控车床内孔刀具中心高调整的传统方法及存在的问题

当下车床加工零件内孔的过程中,经常需要安装更换不同类型的内孔车刀,在车床刀架上更换不同类型的内孔车刀时,都需要验证车刀刀尖高度,使车刀刀尖与工件旋转中心等高或稍微高点。试切法就是以实际的试切结果来检测车刀刀尖点是否和车床回转中心重合,通过判断端面车削后的平面度来进行判断。测量法就是车床在生产装配制造的时候,根据车床刀架的结构特点及主轴中心高度要求,通过改变中间调整原件高度,使车床刀架车刀安装面和机床回转中心具有准确的相对标准尺寸,安装刀具前对该尺寸进行校验,了解误差,做到心中有数。

但在实际车床加工内孔中,一些车床车刀刀尖点和机床回转中心不是等高的。在车削加工内孔过程中,如果刀尖点和车床回转中心线不等高,会导致:刀具实际切削前角、后角的切削角度发生改变,影响刀具切削性能,降低零件加工表面质量;同时缩短刀具使用寿命;加工内外圆锥面时出现双曲线问题;严重的甚至造成刀具折断,危害较大。

2 车床可调中心高刀座研发思路

一种车床可调中心高刀座研发就是为解决传统调整刀具安装中心高度方法的弊端,以适应现代数控机床加工技术发展的需求。刀具研发思路:通过调整车刀刀尖点和刀架底座之间的相对距离达到调整中心高的目的。将刀座设计成为上下2部分,以锥面配合装配,通过调整装配相对位置,使车刀安装定位面距离底座面之间的距离增大或减小。

①功能特征:该车床刀座主要用于机械加工行业各类数控车床、普通车床使用。利用刀座调整自身相对高度,可以弥补各类车床自身制造装配、刀具安装误差及刀具、夹具制造误差,达到调整刀具中心高度和机床主轴中心等高的目的;②技术特征:一是车床可调中心高刀座分上下两部分,采用1∶5斜面装配,为了增加连接强度及刀座“Y轴”定位精度,上刀座设计有长凸台,下刀座设计有长滑槽,凸台和滑槽H7/k6过渡配合配合装配,并用螺杆固定连接,达到刀具安装高度可任意调整的目的;二是刀架配置2种形式的上刀座,每种形式有几个系列,这样设计既可以根据刀具尺寸决定刀座大小,适应不同机床安装,同时节约制造原材料。形式一:上刀座内孔设计成圆柱状,可以和车床孔用标准变径套配合装配使用,同时为了适应不同直径的内孔刀具,采用大中小3个系列的产品,以节约制造原材料。形式二:上刀座内孔设计成莫氏3号锥孔,采用不同莫氏锥套配合可以装夹直径3~30 mm钻头,以满足不同的生产加工需求;三是通过顶紧螺杆、拉紧螺杆2个螺杆互相配合,可以精准调整上下2部分刀座的相对高度,调整过程稳定可靠。上刀座后端设计有钻头顶出螺杆,通过钻头顶出螺杆,可以稳稳将钻头顶出。

3 可调中心高刀座结构

车床可调中心高刀座分上下2部分。可调中心高刀座上刀座下底面是一斜面,和装刀孔中心线的锥度是1∶5;另外带一“Z”向,宽度为20 mm凸台,凸台底部带3个M10螺纹孔,凸台底面和刀孔中心线平行,上下刀座装配完成后通过这3个螺纹孔M10用螺杆链接起来。上刀座上面也带3个M10螺纹孔,变径套装入刀孔后用3个内方螺杆压紧刀杆。凸台侧面带一M6螺纹孔,装配螺杆后可以调整上下刀座位置相对移动。上刀座装如果是莫氏3号锥孔系列刀座,则刀孔后面带一M14螺纹孔,钻头安装后可以通过拧紧装入该螺纹孔的螺杆顶出钻头,避免敲击破坏装配精度。

可调中心高刀座下刀座,有安装到刀架的凸台,凸台下面是基准,刀孔中心线到凸台下面的距离就是刀具规格,是刀座的主要参数。下刀座带一1∶5斜面,和上刀座配合转配。下刀座带一“Z”向20 mm长槽和上刀座下面凸台装配,设计成过渡配合装配,方便位移,起到定位作用。长槽底部设计10 mm宽的通槽,中间可以穿过M10螺杆,用它将上下刀座装配成整体,螺杆可以在槽内任意移动,方便调整。长槽一端设计有“Y”向长槽,一M6螺纹孔,上下刀座调整中心高度时,通过装入M6螺纹孔的螺杆可以顶紧上刀座“Z”向移动。长槽中可以穿过M6螺杆,上下刀座装配后,可以拉动上刀座反向移动。

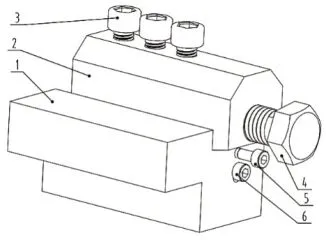

一种可调中心高刀座产品详细结构见图1。由于刀座工作空间受限,刀座体积不能太大,综合考虑确定下刀座1和上刀座2安装斜面斜度为1∶5,不仅调整行程短,而且保证斜面的自锁性好。通过改变刀座装配相对位置,刀具中心高度可在上下1 mm内调整。

图1 装配——轴测图Fig.1 Assembly‐axonometric drawing

4 可调中心高刀座材料选择及技术要点

车床加工内孔过程中存在切削力、冲击力、扭力、热应力,因此对刀座力学性能要求比较高。通过比较,可调中心高刀座采用40GrMn合金结构钢为原材料加工而成。42CrMo钢属于超高强度钢,具有高强度和韧性,无明显的回火脆性,淬透性较好,低温冲击韧性良好,调质处理后有较高的疲劳极限和抗多次冲击能力。42CrMo钢力学性能为:抗拉强度σb(MPa):≥1080(110),屈服强度σs(MPa):≥930(95),伸长率δ5(%):≥12,断面收缩率ψ(%):≥45,冲击功Akv(J):≥63,冲击韧性值αkv(J/cm2):≥78(8)。这些特点满足车床刀座承受的力学要求。刀座加工工艺中要插入热处理工序,以提高综合力学性能。通过淬火+回火热处理达到理想状态,,保证刀座内螺纹强度更好,满足车床加工力学需求。刀座安装时以下底座安装凸台底面为安装基准面,安装基面和车床主轴平行,车床内孔刀具通过过渡套安装到刀座后,刀杆中心也要求和车床主轴平行,如果不平行刀杆和主轴间产生夹角,刀杆长度发生改变就会引起刀尖点和安装凸台基准底面之间的距离发生改变,无法准确确定刀具的中心高度,因此要保证刀座内孔中心线和安装凸台底面平行,这样才能保证准确的刀具中心高尺寸,所以刀座安装变径套内孔加工过程中要插入磨削加工工序。

5 一种可调中心高刀座调整方法

将一种可调中心高刀座安装到车床刀架上,将所需内孔刀装入变径套中再装入可调中心高刀座。通过试切工件端面,验证车刀中心高是否和车床回转轴线重合。试切工件端面后通常会出现以下三种情况:一是工件端面车削后平整,说明刀尖高度正好和主轴回转中心等高。二是工件端面车削后,中心残余一个小圆锥凸起,说明刀尖点高于车床主轴回转中心。测量锥底圆的大小,其半径就是刀尖点高于主轴的高度值。调整刀座的方法是:适当旋松刀座紧固螺杆7,再旋松拉紧螺杆6,旋紧顶紧螺杆5,上刀座就会向“Z”向负方向移动,刀具中心就会下降。调整前架好百分表,观察百分表,测量上刀座下降值等于测量出的圆锥底圆半径,之后拧紧紧固螺杆7。刀架高度调整结束后,再次试切工件端面,反复调整确认刀座中心高合格,之后不管安装哪种内孔刀具,刀具中心和机床回转中心就是重合的。三是工件端面车削后,中心残余一个柱状的凸起,说明刀具刀尖点低于主轴回转中心,测量圆柱直径大小,其半径就是刀尖点低于主轴回转中心的高度值。调整刀座的方法:适当旋松刀座紧固螺杆7,再

旋松顶紧螺杆5,旋紧拉紧螺杆6,上刀座就会向“Z”正方向一定,就可以使上刀座刀具中心升高。调整前架好百分表,观察百分表,测量刀座上升值等于工件端面所留圆柱半径,调整到位旋紧刀座紧固螺杆7(拉紧螺杆6或顶紧螺杆5同时旋紧)。刀架高度调整结束后,再次试切工件端面,如果还是不合格,按照上述方法再次调整,直至调整合格。由于上下刀座锥面锥度设计为1∶5,上刀座相对移动1 mm,刀具中心升高或降低0.2 mm。设计上下刀座可以从原始位置沿(Z)轴方向在±5 mm范围内移动,这样刀具中心高度就可以在±1 mm范围内任意调整,调整结束后合格的刀具安装到该到座上,刀具中心和车床回转中心肯定重合,并且悬空长度短,保证刀座强度。

6 可调高刀座强度计算

车床切削力来源于切削层金属的变形抗力,刀具前刀面与切屑之间的摩擦力,后刀面、副后刀面和工件过渡表面、已加工表面之间的摩擦力。由于切屑过程中有多种力作用十分复杂,影响因素较多,可调中心高刀座研发过程要验证设计及所用零件可靠性,保证产品使用过程稳定。验证计算车削内孔切削力采用经验公式计算Fc=KcAD。加工材料中低碳钢、中碳钢、工具钢切削层单位面积切削力比铬锰钢、铬钼钢都低,为了增加可靠性,计算时以切削力较大铬钼钢为参照取切削力的值,背吃刀量取3 mm,进给量取0.2所以车床内孔加工切削力为2 700 N。

可调中心高刀座紧固螺杆自锁计算:可调中心高刀座上下刀座用3个M10螺杆装配。M10螺纹中经d’=d-0.649 5p=10-0.649 5×1.5=9.025 75 mm,标准螺距p=1.5 mm,中经周长c=3.14×9.025 75=28.340 855 mm,则螺纹升角φ=arctan(1.5/28.340 855)=3.03°,小于当量摩擦角ρv(5°~6°),满足自锁条件,使用中不会因振动而松动。

可调中心高刀座上下刀座紧固螺杆拉力及剪切力计算:连接螺栓的性能等级分为十几个等级,设计中采用5.6级螺栓,其拉伸强度等级5.6。5.6级螺栓的拉伸强度为500 MPa,0.6表示强度除以拉伸强度的比,强度为500×0.6=300 MPa,它的预紧力为18 000 N,3个螺杆的总预紧力是54 000 N。实验证明,对于一般钢材,材料的许用剪应力与许用拉应力有如下关系:塑性材料[τ]=0.6-0.8[b]。则M10螺杆许用剪应力[τ]=500×0.7=350 MPa,3个螺杆总许用剪切应力为350×3=1 050 MPa。在车床切削加工过程中,螺栓的实际剪切应力为τ=F/(i(4/π)d02)=2 700/(3(4/3.14)9.025 75)=78 MPa,远远小于3个M10螺栓的许用剪切应力,说明工作过程安全可靠。如果选用更高等级的螺栓则加工过程更加安全可靠。

7 结语

一种可调中心高刀座可以在各类普通车床数控车床刀架上安装,应用范围广,其设计调整原理可以弥补刀具和车床回转中心不等高给车削加工内孔带来的弊端。刀座调整方法简单,配合表分表调整尺寸精度高,调整后锁紧可靠。可以满足现代数控机床精密加工工艺的要求。